¿Se ha preguntado alguna vez cómo las potentes máquinas transforman el metal en bruto en piezas precisas y utilizables? Este artículo desvela los secretos de la cizalla hidráulica, una maravilla de la ingeniería. Aprenda cómo corta chapas de acero con facilidad y descubra las características clave que la convierten en un elemento básico en el trabajo del metal. Prepárese para explorar su funcionamiento, instalación y mantenimiento, asegurándose de que aprovecha todo su potencial.

Este es un manual de instrucciones completo para el cizalla para vigas giratoriasTambién es muy popular la cizalla hidráulica.

Puede consultar la Manual de instrucciones de cizallas de guillotina hidráulicas en otro post.

La cizalla hidráulica está diseñada para el corte de precisión de chapas de metal-acero, con una capacidad nominal basada en una resistencia a la tracción de la chapa de 450 N/mm² (65.000 psi). Este robusto diseño permite una aplicación versátil en diversos tipos de metal.

Para materiales con diferentes propiedades de resistencia, el espesor máximo de la placa debe ajustarse en consecuencia para mantener un rendimiento de corte óptimo y la longevidad de la máquina. Una regla general es reducir el espesor máximo proporcionalmente a medida que aumenta la resistencia del material.

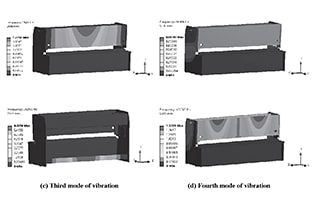

La estructura central de la máquina presenta un diseño de chapa soldada que ofrece un equilibrio entre rigidez y optimización del peso. Esta construcción garantiza un manejo sencillo, un rendimiento fiable y una mayor amortiguación de las vibraciones durante las operaciones de corte.

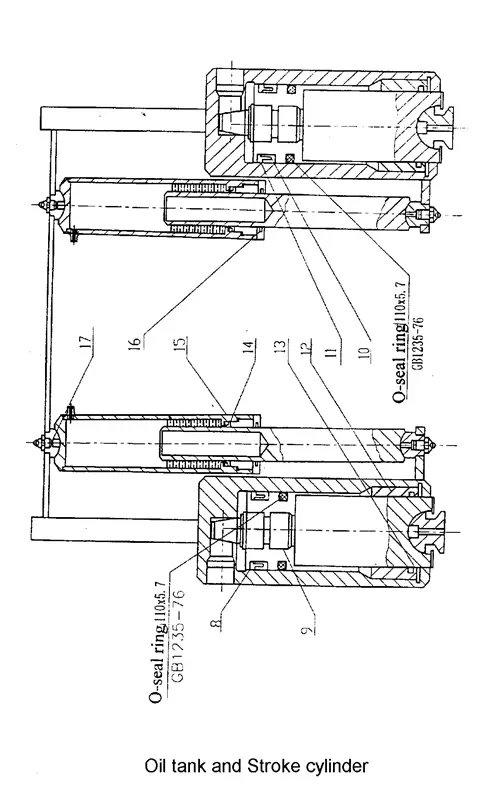

La acción de corte es accionada por un sistema hidráulico de alta presión, que proporciona una fuerza constante durante todo el recorrido de corte. El mecanismo de retorno utiliza un acumulador de gas nitrógeno, que no sólo facilita la retracción rápida de la hoja, sino que también sirve de protección contra condiciones de sobrecarga al absorber los picos de presión excesiva.

Para satisfacer las distintas necesidades de producción, la máquina puede equiparse con un sistema de visualización digital para la supervisión de parámetros en tiempo real o con un sistema de control numérico (NC) más avanzado para el funcionamiento automatizado y el control de precisión.

El diseño integra un indicador de separación de la hoja que permite realizar ajustes rápidos y precisos para adaptarse a los distintos grosores de material y mantener una calidad de corte óptima.

La máquina incorpora un dispositivo de alineación con iluminación integrada, que mejora la visibilidad y garantiza un posicionamiento preciso del material. La carrera de corte es ajustable, una característica especialmente beneficiosa cuando se procesan placas estrechas, ya que optimiza el tiempo de ciclo y la eficiencia energética.

Los brazos de soporte delanteros y el sistema de tope trasero son características estándar. El tope trasero es ajustable mecánicamente y su posición se muestra numéricamente o se controla mediante un sistema NC con encóderes de alta resolución. El ajuste fino se realiza mediante un mecanismo de volante. Los brazos de soporte delanteros están equipados con reglas de medición como referencia adicional.

Para facilitar la manipulación del material, la mesa de trabajo está equipada con bolas de apoyo rodantes. Esta característica minimiza las colas de pescado de las chapas y reduce significativamente la fricción, lo que facilita la manipulación de piezas grandes o pesadas.

La seguridad es primordial en el diseño de la máquina, con un completo sistema de protecciones instalado para proteger a los operarios durante todas las fases de funcionamiento, cumpliendo las normas internacionales de seguridad para equipos de cizallado de metales.

Placa de acero soldado de gran rigidez con dos cilindros fijados en el poste vertical izquierdo y derecho.

En la mesa de trabajo hay instalada una tabla de corte de mordaza para ajustar cómodamente la tabla de corte inferior, garantizando que la separación entre las tablas de corte superior e inferior esté alineada. También hay una bola de alimentación instalada en la mesa de trabajo para un funcionamiento cómodo y rápido.

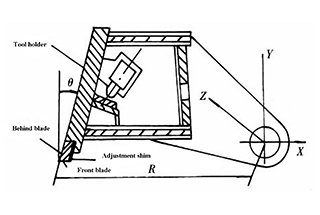

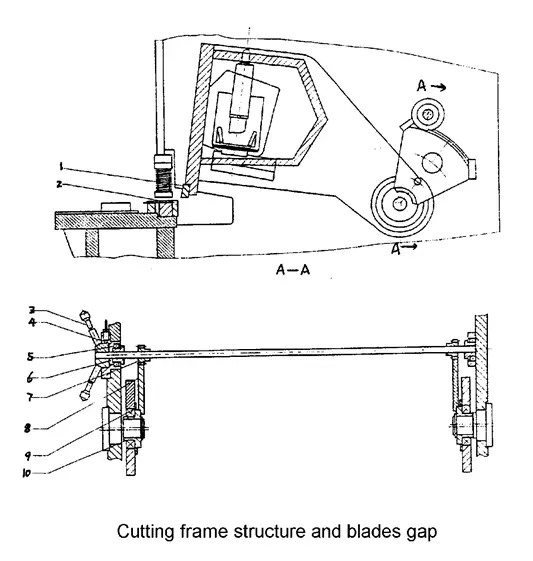

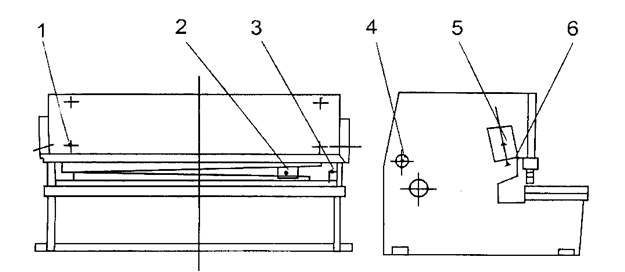

La placa soldada de alta rigidez se apoya en el casquillo excéntrico (9) y es accionada por los cilindros izquierdo y derecho y el cilindro de carrera para completar el proceso de corte mediante la repetición pendular. (Véase la figura 1). La superficie vertical del soporte de corte ascendente está curvada para mantener la alineación de la separación entre el corte ascendente y el corte descendente.

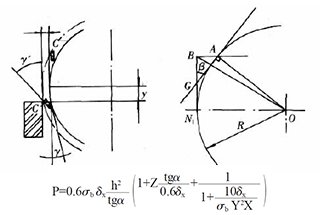

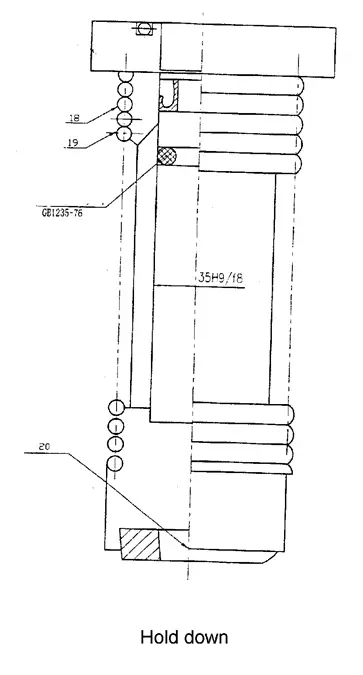

Consta de cilindros de alimentación a presión instalados en el tablero de soporte delante del bastidor de la máquina. El flujo de aceite en el cilindro de alimentación a presión crea una presión que empuja hacia abajo contra la fuerza de tracción del muelle de tensión (18), asegurando firmemente la placa de prensado. Una vez finalizado el corte, los cilindros se reajustan por la fuerza de tracción del muelle de tensión. La presión aumenta con el grosor de la placa. (Ver fig. 3)

Calibre delantero:

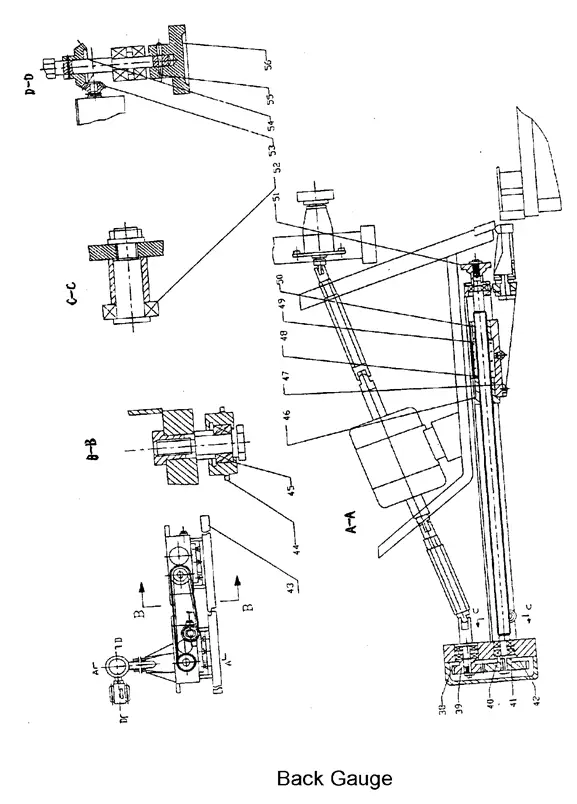

La mesa de trabajo está equipada con un indicador de válvula en la regla, que permite ajustar la barra móvil a la válvula deseada. El corte de chapas finas de acero puede realizarse cómodamente en la galga delantera. La galga trasera (véase la imagen 5) se fija en la tabla de corte ascendente y se mueve hacia arriba y hacia abajo con ella.

El calibrador de retroceso se ajusta mediante un motor de 0,55 Kw, que reduce el par a través de un engranaje y acciona la barra de control. Pulsando el botón "+" o "-", el manómetro puede ajustarse hacia delante o hacia atrás. En caso de que no se pueda conseguir la válvula deseada mediante el ajuste mecánico, se puede girar la rueda manual (50) para conseguir la válvula deseada, haciendo que el ajuste del calibrador trasero sea cómodo y fiable.

La distancia estándar del tope trasero es de 20-750 mm. Si la longitud de la placa de corte es superior a la distancia máxima del tope trasero, el tope trasero (43) puede retirarse a su posición mínima y la placa puede levantarse utilizando la superficie inclinada del bastidor de soporte (47), lo que permite cortar cualquier longitud de placa. (Véase la Fig. 4)

Todas las máquinas que salen de fábrica se embalan con un brazo escuadrador y un panel de pie atado al protector de mano. Las herramientas de trabajo y un manual de instrucciones se empaquetan en una caja.

Todas las superficies expuestas de la máquina están recubiertas con un inhibidor de óxido, que puede eliminarse fácilmente con queroseno o un disolvente.

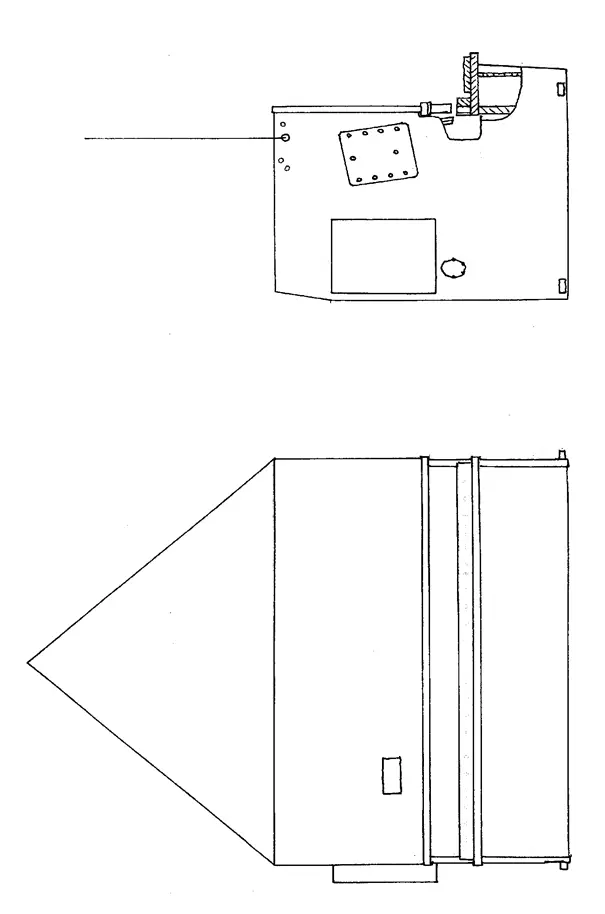

Utilice únicamente cables de acero aprobados y seguros para elevar esta máquina desde los dos puntos de elevación situados a ambos lados de la máquina. (Véase la figura 5)

Todas nuestras cizallas están diseñadas para ser instaladas sobre una cimentación. Consulte el plano de cimentación adjunto para obtener más información.

Esta hidráulica máquina cizalla debe estar correctamente nivelada para obtener un rendimiento de corte óptimo. Esto puede lograrse utilizando un calibrador de nivelación de alta calidad en la zona de sujeción de la placa.

Antes de nivelar, asegúrese de colocar cinco placas de base (que midan al menos 150 x 150 x 9 mm) debajo de los pies de la máquina para evitar que los tornillos de nivelación se claven en el suelo de hormigón.

Una vez nivelada la máquina, asegure su posición rellenando el espacio debajo y alrededor de sus patas con una mezcla de lechada de cemento.

Asegúrese de que la fuente de alimentación local es compatible con esta cizalla hidráulica antes de conectar la alimentación eléctrica.

Conecte el cable de alimentación a la parte inferior izquierda del cuadro eléctrico. Algunas máquinas pueden requerir un cable neutro.

Aquí están los dibujos:

4.1 Los siguientes pasos deben ser realizados por personal especializado y son responsabilidad del propietario.

4.2 Todos los botones de mando están fijados en el panel de control frontal, a excepción del interruptor de pedal SF. Los símbolos de cada función se muestran encima de los botones.

Los pasos para operar el sistema de pantalla digital son los siguientes:

La limpieza del aceite hidráulico del sistema hidráulico es de suma importancia. La limpieza del depósito de aceite es crucial.

Para sustituir el aceite hidráulico, es necesario retirar la tapa del depósito de aceite. Limpie la parte inferior del tanque con una toalla (no use hilo de algodón), y luego lavar con gasolina de limpieza o queroseno.

Debido a las limitaciones de la tapa del depósito, es posible que el brazo no llegue hasta el final del depósito. En tales casos, envuelve la toalla alrededor de un bambú o un palo para limpiar cada esquina.

Para eliminar el aceite sucio, afloje el tapón de fugas o la válvula de freno.

Utilice una toalla de limpieza para secar bien los laterales y el fondo del depósito hasta que quede limpio.

Si es necesario, pase un paño por la costura de soldadura o las zonas difíciles de limpiar para eliminar la suciedad y, a continuación, vuelva a colocar la cubierta.

El índice de viscosidad del aceite hidráulico corresponde a su viscosidad media a 40°C. Si el sistema hidráulico funciona a mayor presión y temperatura y a menor velocidad, debe elegirse un índice de viscosidad más alto.

Se recomienda utilizar aceite hidráulico antidesgaste con una clasificación ISO VG46# (una viscosidad media de 46 mm2/s a 40°C). Si la máquina va a funcionar a temperaturas inferiores a 5 °C durante un periodo prolongado, se recomienda utilizar aceite hidráulico con una clasificación ISO VG32#.

No se recomienda el uso de la máquina a temperaturas muy bajas (por debajo de -5°C), pero si es necesario, debe dejarse que la máquina funcione al ralentí durante un tiempo. En caso necesario, puede instalarse un calentador de aceite en el circuito.

En condiciones normales de funcionamiento, la temperatura del aceite no debe superar los 70°C. En caso necesario, se puede instalar un enfriador de aceite puede instalarse.

El aceite utilizado debe estar limpio. Apriete la tuerca del filtro de aire y llénelo a través del filtro de aire.

Si utiliza un equipo de llenado con filtro, puede abrir la tapa del depósito de aceite y llenarlo directamente.

Observe el indicador de aceite, cuando el ariete se detiene en el punto muerto superior, el aceite hidráulico debe llenar 80-90% de los intersticios.

Arranque la máquina y déjela funcionar primero al ralentí, luego hágala funcionar a la carrera máxima para expulsar cualquier burbuja de aire en el circuito hidráulico.

La regla de funcionamiento del sistema hidráulico es la siguiente:

El marco de corte baja:

Cuando se activa la válvula de descarga magnética 3, la bomba 2 extrae el aceite hidráulico, que fluye a través de la válvula de descarga magnética 3 hacia los retenedores y la zona superior del cilindro de aceite principal. El pistón de las retenciones desciende para presionar la placa metálica contra la fuerza del muelle, y la presión del aceite empieza a subir.

Cuando la presión alcanza la presión del gas nitrógeno en el cilindro de carrera, el bastidor de corte se desplaza hacia abajo para cortar.

El marco de corte vuelve hacia arriba:

Cuando el bastidor de corte alcanza el punto muerto inferior, el hierro magnético YV1 de la válvula de descarga magnética 3 pierde potencia debido a un interruptor de límite, y el bastidor de corte se mueve hacia arriba debido a la presión del cilindro de gas nitrógeno.

Al mismo tiempo, el aceite de la zona superior del cilindro principal fluye de vuelta al depósito de aceite a través de la válvula de descarga magnética.

El pistón de retención también se mueve hacia arriba debido a la fuerza del muelle, y el aceite vuelve al depósito de aceite a través de la válvula de descarga magnética 3.

Cuando el bastidor de corte alcanza el punto muerto superior, se completa un ciclo de corte.

| Botón de inicio | Para poner en marcha el motor principal y el circuito de control. |

|---|---|

| Botón Stop | Para detener el motor principal en marcha y el circuito de control. |

| Selector de modo Auto/Man | Seleccionar el modo de trabajo |

| En el modo Auto | -Un paso en el interruptor de pie, el marco de corte continuará cortando. |

| -Sólo puede comandar el corte mediante pedal. | |

| En el modo Manual | -Un paso el interruptor de pie, el marco de corte sólo hará una vez el corte. |

| -Ajuste la carrera de corte devolviendo el botón giratorio del panel. | |

| Pedal | Empuje para comandar la cuchilla de corte hacia abajo y suelte para que el portacuchillas superior se eleve en modo AUTO. |

| Iluminación Luz | Luz de trabajo para iluminar la zona de la cuchilla de corte, funcionando con alimentación monofásica a 220V, 50Hz. |

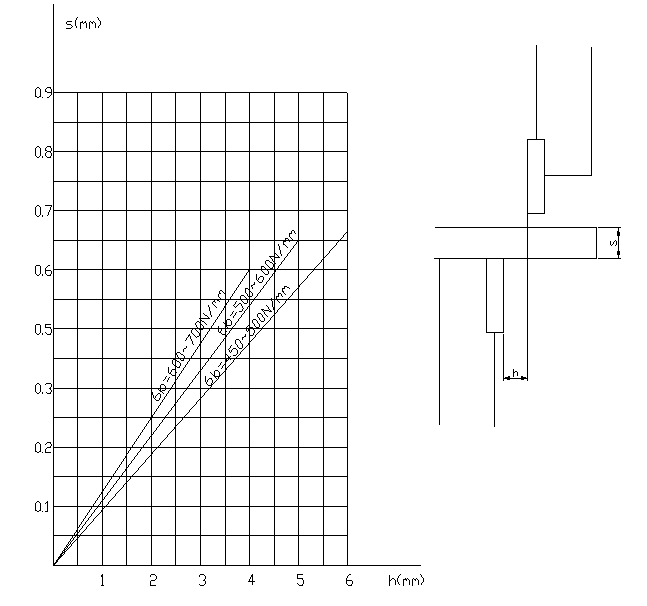

La separación entre cuchillas es crucial tanto para la calidad del corte como para la vida útil de las cuchillas. Ajústelo de acuerdo con la tabla de ajuste de la separación que aparece a continuación.

Para ajustar la separación (véase la ilustración 2), debe aflojar el tornillo de apriete (4), luego girar el volante (3) hasta el valor deseado, que debe calcularse en función del grosor de la placa, y finalmente apretar el tornillo (4).

Hay una válvula de bola (situada en el lado derecho de la máquina, fuera del cilindro) que se utiliza para medir la holgura entre las cuchillas superior e inferior.

Para más detalles: en modo manual, cuando el bastidor de corte alcance el punto muerto inferior, cierre rápidamente el circuito de aceite, haciendo que el bastidor de corte permanezca en el punto muerto inferior. A continuación, encienda lentamente la válvula de bola, haciendo que el marco de corte se mueva hacia arriba paso a paso a lo largo de toda la carrera. Esto le permitirá medir el valor de la holgura entre las cuchillas.

7.2.1 Preparación de la máquina

(1) Retire el brazo escuadrador y el pedal de la zona del protector de manos. Fije el brazo escuadrador al lado izquierdo de la mesa de la máquina utilizando pernos y los dos orificios laterales. El brazo debe estar cerca del panel eléctrico.

(2) Limpie los componentes de cualquier aceite sucio, teniendo cuidado de que la válvula de bola esté en posición abierta.

(3) Lubrique todas las zonas necesarias.

(4) Llenar el depósito de aceite con 200L de aceite hidráulico HL46 para cada máquina bajo el modelo de 12mm.

(5) Conecte la línea de tierra, encienda la alimentación y compruebe el funcionamiento de todos los componentes eléctricos.

7.2.2 Puesta en marcha de la máquina

(1) Pulse el botón "START" y suéltelo.

(2) El indicador luminoso "motor encendido" debe encenderse.

(3) Cambie el selector de modo de 'MAN' a 'AUTO'.

(4) Pise el interruptor de pedal, haciendo que el bastidor de corte descienda y realice un corte.

(5) Si el bastidor de corte no desciende, es probable que el motor esté funcionando en la dirección equivocada. Desconecte la alimentación e invierta cualquiera de los dos cables de fase para volver a arrancar el motor.

(6) El portacuchillas superior subirá y se detendrá cuando alcance el final de carrera.

7.2.3 Calibrador trasero motorizado

(1) El indicador motorizado del tope trasero debe ajustarse con precisión en fábrica y debe corresponder a la distancia de la barra del tope trasero al filo de corte.

(2) Pulse el botón "+" para llevar la barra de medición trasera hacia atrás. La lectura aumentará y se detendrá cuando alcance el interruptor de límite de recorrido máximo L/S 3.

(3) Pulse el botón "-" para que la barra de medición trasera pase al frente. La lectura disminuirá y se detendrá cuando alcance el final de carrera mínimo L/S 4.

(4) El paralelismo del calibrador trasero debe ajustarse en fábrica, pero puede calibrarse según sea necesario.

(5) Mueva la barra calibradora trasera hacia atrás para eliminar el revestimiento antioxidante antes de cortar.

Nota:

(1) La tabla de presión debe estar encendida durante el corte, y debe comprobarse la presión si parece incorrecta. Puede ser necesario ajustar la válvula de rebose.

(2) Si se produce algún ruido inusual o un sobrecalentamiento del depósito de aceite durante el funcionamiento, la máquina debe detenerse inmediatamente. La temperatura del depósito de aceite no debe superar los 60°C.

El fallo y la resolución del sistema hidráulico

| Fallo | Causa | Resolver |

|---|---|---|

| El sistema hidráulico sin presión y el marco de corte sin acción | 1. El tapón de la válvula de intercambio magnético está mal conectado. | 1. Inspeccione el enchufe. |

| 2. El núcleo de la válvula está atascado por residuos o se vuelve grosero. 3. Todo el agujero de la válvula de mariposa de la válvula de coincidencia no puede fluir. | 2. Desmonte la válvula y límpiela. | |

| 1.El cuadro de corte vuelve lentamente o no puede subir en el punto muerto de subida | La presión del gas nitrógeno no es suficiente. | Suministro de gas nitrógeno para añadir presión |

| 2. La acción del bastidor de corte y los retenedores es inarmónica |

Esta máquina utiliza aceite hidráulico de grado 46, y sólo debe rellenarse o sustituirse con aceite del mismo grado, como:

El aceite hidráulico de esta máquina debe cambiarse después de las primeras 1500 horas de trabajo y vaciarse completamente del depósito de aceite para eliminar cualquier impureza que pueda haber entrado durante el montaje. También debe cambiarse el filtro de aceite y sustituirlo por otro del mismo grado. Posteriormente, los cambios de aceite deben realizarse cada 5000 horas de trabajo.

Además, cada dos semanas se deben lubricar todos los puntos de engrase, que se encuentran en el conjunto del manómetro trasero.

| No. | nombre | flujo | Tiempo interno(h) | Tipo y marca |

|---|---|---|---|---|

| 1 | Un punto superior y un punto inferior en cada cilindro de retorno. | Pequeño | 16 | Aceite lubricante Ca ZG-3 GB491-65 Aceite mecánico N46GB443-84B |

| 2 | Un punto a la izquierda y otro a la derecha de la tuerca deslizante del tope trasero | Medio | 8 | |

| 3 | Dos fulcros para la oscilación del bastidor superior de la cuchilla, uno a la izquierda y otro a la derecha | Pequeño | 24 | |

| 4 | Una a la izquierda y otra a la derecha del manguito del eje de holgura | Pequeño | 48 | |

| 5 | Cada punto del vástago de los cilindros izquierdo y derecho | Medio | 8 | 4# carbono-litio Q/SY1000-65 |

| 6 | Cada uno en el bloque de relleno del cilindro izquierdo y derecho | Medio | 8 |

Nota:

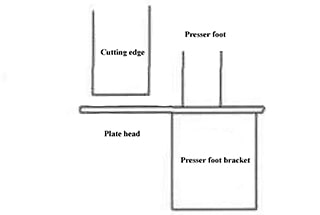

Tanto la parte superior como la inferior cuchillas de corte son idénticos e intercambiables. Para que el bastidor de corte baje al punto muerto inferior, utilice la válvula de bola y apague la máquina.

En primer lugar, retire la cuchilla inferior y, a continuación, la superior. Afloje todos los tornillos de fijación pequeños del portacuchillas superior.

Limpie las cuchillas y el alojamiento/asiento de las cuchillas. Fije primero la cuchilla superior y después la inferior. Si es necesario, apriete los tornillos de ajuste pequeños del portacuchillas superior para cerrar la holgura de las cuchillas. No olvide comprobar la holgura mínima y ajustar los tornillos de ajuste pequeños para cerrar las cuchillas según sea necesario.

PRECAUCIÓN: Contrate siempre a personal cualificado y con experiencia para realizar este trabajo, ya que podrían producirse daños en las cuchillas de la cizalla/máquina o lesiones personales.

La hoja de la cizalla tiene forma rectangular, y la hoja superior tiene dos filos mientras que la inferior tiene cuatro. Solo es necesario volver a afilar la cuchilla cuando se hayan utilizado los dos o los cuatro filos.

Cuando rectifique, recuerde que sólo debe rectificar el grosor, no la altura de la cuchilla. La pérdida de grosor de afilado de las cuchillas de la cizalla puede provocar la necesidad de cerrar el portacuchillas superior ajustando el tornillo del perno tensor (junto a la palanca de holgura rápida de la cuchilla).

(Planos de utillaje Véanse los planos adjuntos)

¡Atención!

Esta sección sólo es aplicable a máquinas con requisitos especiales y no debe referirse a otras máquinas.

Para garantizar la seguridad tanto de las personas como del equipo, hemos diseñado equipos de seguridad. El operador no debe modificar, retirar ni desconectar el equipo de seguridad.

10.1 Haz luminoso/Láser

Hay un haz de luz o láser (según lo solicite el cliente). Si el operario bloquea la cortina de luz, se activará el módulo de seguridad y el cilindro no podrá moverse hacia abajo para evitar lesiones al operario.

10.2 Red de seguridad

Hay una rejilla de seguridad situada en la parte lateral y trasera de la máquina para mantener al operador alejado de las zonas peligrosas. La rejilla de seguridad está conectada al sistema eléctrico a través de un interruptor de seguridad. Si se abre la rejilla de seguridad, el sistema eléctrico se pondrá en marcha y la máquina no podrá funcionar.

10.3 Parada de emergencia

Hay un botón de parada de emergencia situado en la estación de control de la empuñadura y en la estación de control de colgado. En caso de una operación errónea o accidente, pulsar el botón de parada de emergencia hará que la máquina detenga todas las acciones.

10.4 Sistema hidráulico

Para evitar la peligrosa caída del ariete, el sistema cuenta con una válvula de elevación de seguridad. Los núcleos de válvula de la válvula de intercambio y la válvula de elevación de seguridad tienen una señal de comprobación. Si el núcleo de la válvula es anormal, la señal de comprobación detendrá el sistema eléctrico para evitar lesiones por caída. Si los núcleos de la válvula de intercambio y la válvula de elevación de seguridad no se pueden restablecer, la válvula debe ser revisada.

10.5 Solución de problemas

El funcionamiento normal es seguro. Si se produce algún accidente extraño, o durante el mantenimiento o reparación de la máquina, bloquee la rejilla de seguridad, pulse el botón de parada de emergencia situado en el interior de los montantes y solicite ayuda. Si sus manos u otras partes del cuerpo quedan aprisionadas por el punzón o la hoja, pulse el botón de emergencia, compruebe el estado y vuelva a poner en marcha la máquina. Cambie el modo de funcionamiento a la posición "pulgadas", luego pulse el botón de retorno de la empuñadura, y el ariete volverá, permitiéndole sacar las partes aprisionadas.