¿Alguna vez se ha preguntado cómo cobran vida los intrincados diseños metálicos de coches y aviones? Este artículo explora el fascinante mundo de las técnicas de plegado y ranurado de chapas metálicas, revelando cómo estos procesos dan forma a las complejas, suaves y precisas piezas metálicas que vemos cada día. Prepárese para descubrir los secretos que se esconden detrás de curvados impecables y asombrosos trabajos en metal.

La fabricación de chapas metálicas es un componente crítico del procesamiento mecánico, que desempeña un papel fundamental en industrias como la aeroespacial, los electrodomésticos, la automoción y la fabricación de ascensores. La versatilidad y la amplia aplicación de las piezas de chapa metálica subrayan su importancia en todos estos sectores.

El plegado, un proceso de conformado fundamental en la fabricación de chapas metálicas, es crucial para conseguir las formas y geometrías deseadas. La calidad de la operación de plegado influye directamente en la precisión dimensional, la integridad estructural y el atractivo estético del producto final. Por consiguiente, el control preciso de las dimensiones y ángulos de conformado durante el plegado se ha convertido en un punto central de la investigación y el desarrollo de tecnologías de fabricación avanzadas.

A medida que avanzan las economías mundiales y evolucionan las expectativas de los consumidores, aumenta la demanda de elementos de diseño sofisticados en los productos de chapa metálica. Las formas intrincadas y complejas de las decoraciones de chapa metálica no solo demuestran la pericia del diseñador y su adhesión a la estética contemporánea, sino que también sirven como elemento diferenciador clave para atraer a clientes exigentes.

La fabricación moderna de chapa metálica debe cumplir estrictos requisitos técnicos, entre ellos:

Las plegadoras tradicionales, aunque eficaces para muchas aplicaciones, tienen limitaciones para cumplir estas exigentes normas. Esto ha llevado al desarrollo y adopción de técnicas innovadoras como la tecnología de plegado por ranurado en la fabricación de chapa metálica. El ranurado permite un control más preciso del proceso de plegado, especialmente en geometrías complejas y tolerancias estrechas.

Este artículo profundiza en las características distintivas de las técnicas de ranurado, explorando diversos métodos de aplicación del ranurado en la fabricación de chapa metálica. Además, examina las estrategias para garantizar la precisión dimensional y angular durante el proceso de plegado, abordando los retos que plantean las especificaciones de producto y las normas de calidad cada vez más exigentes en la fabricación moderna.

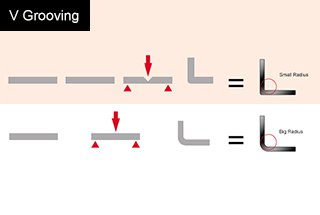

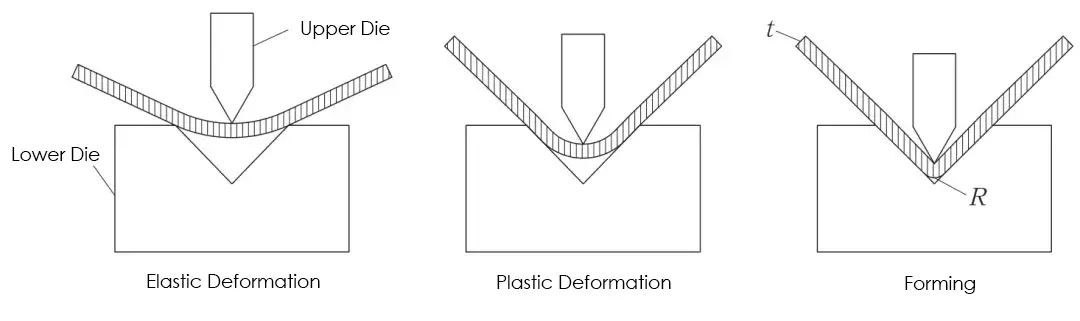

Fig.1 Proceso de conformado en curva

El método tradicional de plegado en la fabricación de chapa metálica utiliza la aplicación precisa de fuerza entre el punzón superior y la matriz inferior de una plegadora. Este proceso induce una deformación controlada en la pieza de chapa metálica.

Durante la operación de plegado, la chapa es forzada por el punzón superior descendente a través de la abertura de la matriz inferior. El material sufre una compleja transformación de tensión-deformación, pasando de una deformación elástica inicial a una deformación plástica permanente a medida que la fuerza aplicada supera el límite elástico del material.

El ángulo de plegado final viene determinado principalmente por la profundidad de penetración del punzón superior en la cavidad de la matriz inferior. Una consideración crítica en este proceso es mantener un radio de curvatura mínimo (R) que sea igual o mayor que el espesor de la chapa (t), como se ilustra en la figura 1. Esta relación es crucial para evitar el fallo del material y garantizar una calidad constante de la pieza. Esta relación es crucial para evitar el fallo del material y garantizar una calidad constante de la pieza.

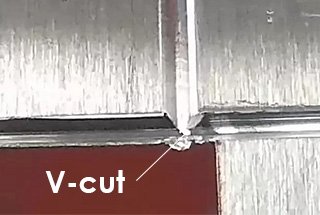

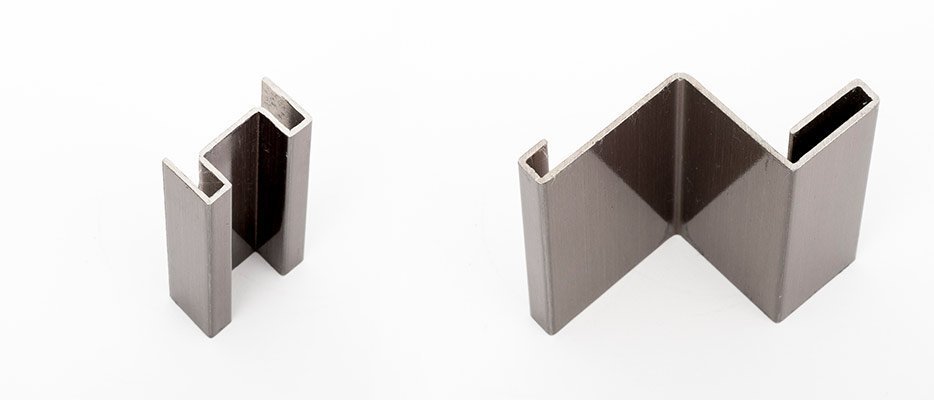

Sin embargo, las exigencias cambiantes de la fabricación moderna han ampliado los límites de las técnicas de plegado tradicionales. Las geometrías cada vez más complejas de las piezas de trabajo, como las representadas en la figura 2, plantean retos que los métodos de plegado convencionales tienen dificultades para abordar. Una limitación importante es la dificultad de controlar con precisión el radio de curvatura, lo que resulta especialmente problemático cuando se requiere un curvado sin indentación para cumplir especificaciones técnicas estrictas.

Estas limitaciones han impulsado el desarrollo de técnicas de plegado avanzadas, entre las que el plegado de ranuras ha surgido como una solución prometedora. Este innovador enfoque ofrece un mayor control sobre el proceso de plegado, lo que permite fabricar formas complejas con mayor precisión y repetibilidad.

Fig.2 Piezas de chapa con forma compleja

El plegado de ranuras es una sofisticada técnica de conformado de metales que utiliza una máquina ranuradora para crear una ranura precisa en forma de V a lo largo de la línea de plegado prevista de una pieza de chapa metálica. A continuación, esta chapa ranurada se dobla en una prensa plegadora para conseguir unos requisitos geométricos específicos.

Las principales características del proceso de curvado de ranuras son:

1. Radio de curvatura mínimo y ausencia de deformación superficial

En el curvado convencional, el radio de curvatura mínimo alcanzable es directamente proporcional al grosor del material. Las chapas más gruesas dan como resultado radios de curvatura mayores. Sin embargo, el curvado de ranuras altera significativamente esta relación:

Estos atributos hacen que el curvado de ranuras sea ideal para aplicaciones arquitectónicas y de diseño de alta gama en hoteles de lujo, instituciones financieras, complejos comerciales y aeropuertos modernos, donde los estrictos requisitos estéticos exigen esquinas afiladas, superficies sin juntas y ausencia de artefactos de curvado visibles.

2. Reducción de los requisitos de tonelaje de la plegadora

La fuerza necesaria para curvar chapas metálicas depende principalmente del grosor del material, el límite elástico y el ángulo de curvatura. El plegado en ranura ofrece importantes ventajas en este aspecto:

3. Formabilidad mejorada para geometrías complejas

El plegado de ranuras amplía el abanico de posibles geometrías de piezas:

4. Control preciso de la recuperación elástica

El springback, la recuperación elástica del material tras el plegado, es un reto importante en el conformado de chapa metálica. El plegado de ranuras ofrece ventajas únicas en la gestión de este fenómeno:

En conclusión, el doblado de ranuras representa una técnica de conformado de metales altamente especializada que ofrece un control superior sobre la geometría de la curva, la calidad de la superficie y el comportamiento del material. Su aplicación puede mejorar significativamente las capacidades de fabricación, sobre todo en el caso de componentes de alta precisión y estéticamente críticos en sectores que van desde la metalistería arquitectónica hasta las aplicaciones aeroespaciales avanzadas.

En la producción de chapa metálica, la cepilladora de pórtico y la ranuradora de chapa metálica se utilizan habitualmente para crear ranuras en forma de V en la chapa metálica.

Coloque el placa doblada en la ranuradora para alinear e introducir el grosor de la chapa para el ranurado automático.

Durante el proceso de ranuradoEn este sentido, debe prestarse atención a los dos aspectos siguientes.

La relación entre la profundidad de la ranura y el espesor restante es fundamental en el mecanizado de chapas, sobre todo para aplicaciones de plegado. Esta correlación viene determinada por el espesor inicial de la chapa y las características finales deseadas.

De acuerdo con las técnicas de plegado estándar de la industria, se establece un espesor residual mínimo para mantener la integridad estructural. Este valor suele fijarse en 0,8 mm por defecto, con un mínimo absoluto de 0,3 mm para garantizar la estabilidad del material y evitar fracturas durante las operaciones de conformado posteriores.

A continuación, se calcula el número de ranuras y sus respectivas profundidades en función del grosor original de la chapa, teniendo en cuenta el grosor residual predeterminado. Esta cuidadosa planificación es esencial para lograr dobleces precisos minimizando la tensión del material.

Para mitigar la formación de rebabas metálicas y preservar la longevidad de las herramientas, es crucial controlar la velocidad de avance de la cuchilla. Un avance excesivo puede provocar un mal acabado superficial, un mayor desgaste de la herramienta y posibles daños en la pieza de trabajo. Como mejor práctica, la profundidad de ranurado inicial no debe superar los 0,8 mm, y el proceso debe implicar un mínimo de dos pasadas de corte. En general, se desaconseja el ranurado de una sola pasada debido al mayor riesgo de deformación del material y a los resultados de baja calidad.

Por ejemplo, cuando se procesa una chapa de acero inoxidable de 1,2 mm de espesor con un objetivo de espesor restante de 0,5 mm tras el ranurado, se recomienda un enfoque de dos pasadas:

Esta estrategia de corte progresivo da como resultado el espesor restante deseado de 0,5 mm, al tiempo que minimiza la formación de rebabas metálicas, como se ilustra en la figura 3. Este método garantiza una eliminación óptima del material, reduce la tensión térmica y mejora la calidad general de la pieza.

Siguiendo estas directrices y considerando cuidadosamente la interacción entre la profundidad de la ranura y el grosor restante, los fabricantes pueden lograr resultados de plegado superiores, prolongar la vida útil de la herramienta y mantener una alta eficiencia de producción.

Fig.3 Efecto de ranurado

El proceso de ranurado en V está estrechamente relacionado con el fenómeno de recuperación elástica en el plegado de chapas metálicas. Durante las operaciones de plegado, la chapa metálica sufre una deformación elástico-plástica, lo que provoca una tendencia a volver parcialmente a su forma original al retirar la carga. Este efecto de recuperación elástica provoca desviaciones en el ángulo de plegado final, que deben compensarse en el proceso de ranurado.

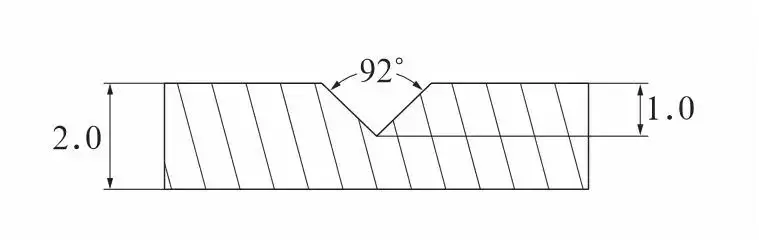

Para conseguir ángulos de plegado precisos en la pieza acabada, el ángulo de ranurado en V se ajusta estratégicamente para contrarrestar el springback previsto. Generalmente, el ángulo de ranurado en V se diseña para que sea 1-2° mayor que el ángulo de doblado final deseado. Esta sobrecompensación tiene en cuenta la recuperación elástica del material.

Por ejemplo, si se desea obtener una curvatura de 90° en la pieza, el ángulo de ranurado en V suele fijarse en 92° (véase la figura 4). Esta diferencia de 2° tiene en cuenta la recuperación elástica que se produce durante la operación de plegado posterior, lo que da como resultado el ángulo de 90° deseado tras la recuperación elástica.

La eficacia de esta técnica de compensación se ilustra en la figura 5, que muestra cómo el sobreranurado inicial mitiga con éxito el error angular causado por el springback durante el curvado. Este enfoque garantiza que el componente curvado final alcance la precisión angular especificada.

Es importante tener en cuenta que el ángulo de compensación exacto puede variar en función de factores como las propiedades del material, el espesor de la chapa y el radio de curvatura. En algunos casos, puede ser necesario realizar pruebas empíricas o análisis de elementos finitos para determinar el ángulo de ranurado óptimo para aplicaciones y materiales específicos.

Fig.4 Ángulo y profundidad de ranurado

Fig.5 Formación y control del efecto rebote

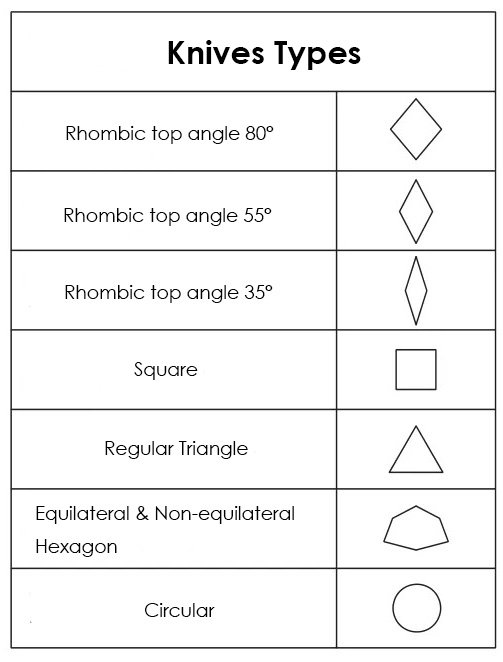

Las cuchillas ranuradoras son herramientas esenciales en la fabricación de metales, especialmente en conductos de calefacción, ventilación y aire acondicionado y en el procesamiento de chapas metálicas. Se clasifican en cuatro tipos principales: cuchillas de ángulo superior rómbico, cuadradas, triangulares y circulares (figura 6). Cada tipo está diseñado para aplicaciones de ranurado y ángulos de ranura en V específicos.

La selección de las cuchillas de ranurado adecuadas es fundamental para conseguir una formación precisa y eficaz de la ranura en V. El factor clave en la selección de la cuchilla es la relación entre el ángulo de la cuchilla y el ángulo de la ranura en V deseado. Como regla general, el ángulo de la cuchilla debe ser menor que el ángulo deseado de la ranura en V para asegurar la eliminación adecuada del material y la formación de la ranura.

Para aplicaciones estándar de ranura en V:

Para aplicaciones especializadas, como la formación de ranuras o canales redondeados, deben utilizarse cuchillas circulares. Estas cuchillas proporcionan la curvatura necesaria para obtener perfiles de ranura suaves y redondeados.

Al seleccionar las cuchillas de ranurado, hay que tener en cuenta otros factores como el grosor del material, la dureza y los requisitos específicos del proceso de fabricación. La selección y el mantenimiento adecuados de las cuchillas son cruciales para conseguir ranuras de alta calidad, reducir el desgaste de la herramienta y optimizar la eficacia general de la producción en las operaciones de fabricación de metal.

Fig.6 Tipos y formas de cuchillos

Cuando se ranuran chapas largas con una profundidad considerable, confiar en una sola cuchilla puede tener efectos perjudiciales debido a la generación excesiva de calor. Esto no solo compromete la calidad del ranurado, sino que también aumenta la formación de rebabas metálicas y otros problemas asociados.

Consideremos una situación en la que una placa de acero inoxidable de 2 m de longitud requiere un ranurado de 2 mm de profundidad. Establecer un avance inicial de la cuchilla de 0,5 mm y un ranurado continuo daría lugar a una importante acumulación de calor, provocando el ablandamiento de la cuchilla. En consecuencia, la calidad del ranurado se deteriora después de aproximadamente 1,5 m, acompañada de un aumento del tamaño de las rebabas.

Por el contrario, reducir el avance de la cuchilla a 0,2 mm requiere 10 ciclos de ranurado para alcanzar la profundidad de 2 mm, lo que afecta gravemente a la eficacia de la fabricación.

Para optimizar el proceso de ranurado de placas más largas, es crucial tener en cuenta tanto la cantidad de avance de las cuchillas como el número de cuchillas que funcionan simultáneamente.

Una configuración típica implica el uso simultáneo de 3 a 4 cuchillas (como se ilustra en la figura 7).

Cada cuchilla se ajusta con una cantidad de avance que aumenta progresivamente. Por ejemplo, si el avance de la primera cuchilla se fija en 5 mm, las cuchillas siguientes se fijarán en 7 mm, 9 mm y 11 mm, respectivamente.

Este enfoque de varias cuchillas garantiza una calidad de ranurado uniforme al tiempo que mejora significativamente la eficacia del trabajo. Permite una distribución óptima del calor, reduce la carga térmica de las cuchillas individuales y mantiene la integridad estructural de la chapa durante todo el proceso de ranurado.

Además, este método facilita una mejor evacuación de la viruta y reduce el riesgo de formación de bordes acumulados, lo que contribuye a mejorar el acabado superficial y la precisión dimensional del perfil ranurado.

Fig.7 Cantidad de cuchillas y método de instalación

En el proceso de plegado, la calidad del producto final depende en gran medida de dos parámetros críticos: el ángulo de plegado y el tamaño. Lograr un control preciso de estos factores es esencial para producir componentes de alta calidad.

Para garantizar la precisión del tamaño y el ángulo de curvatura, tenga en cuenta los siguientes factores clave:

(1) Alineación del utillaje: La desalineación entre el punzón superior y la matriz inferior puede provocar errores significativos en el tamaño del plegado. Antes de iniciar el proceso de plegado, asegúrese del centrado correcto de las matrices superior e inferior. Utilice herramientas de alineación de precisión y comprobaciones de calibración periódicas para mantener una configuración óptima del utillaje.

(2) Posicionamiento del calibrador trasero: La posición relativa de la placa y la matriz inferior puede cambiar después de los ajustes del calibrador trasero, afectando al tamaño del plegado. Para mitigar este problema, vuelva a medir y verificar la posición del calibrador trasero antes de cada operación de plegado, especialmente al procesar diferentes geometrías de piezas o tamaños de lote.

(3) Paralelismo pieza-matriz: Un paralelismo insuficiente entre la pieza y la matriz inferior puede provocar una recuperación elástica inconsistente durante el plegado, lo que afecta al ángulo final. Implemente una rutina de inspección previa al plegado para medir y ajustar el paralelismo, utilizando niveles de precisión o sistemas de alineación láser para obtener resultados óptimos.

(4) Prevención de errores acumulativos: Las imprecisiones en el plegado inicial pueden propagarse a través de las operaciones posteriores, dando lugar a errores compuestos en las dimensiones y ángulos finales de la pieza. Aplique estrictas medidas de control de calidad en cada paso del proceso de plegado, incluidas las mediciones durante el proceso y los ajustes necesarios.

(5) Selección de la matriz en función del grosor del material: El tamaño de la abertura en V de la matriz inferior es inversamente proporcional a la fuerza de doblado requerida. Al procesar chapas metálicas de distintos grosores, seleccione la abertura en V adecuada de acuerdo con las directrices establecidas. Por lo general, una apertura en V de 6-8 veces el grosor de la chapa ofrece resultados óptimos, equilibrando la distribución de la fuerza y la calidad del plegado.

(6) Alineación de la ranura en V: Al doblar piezas de trabajo previamente ranuradas en una plegadora, asegúrese de la alineación precisa de tres elementos críticos: el borde ambiguo superior, el borde inferior en forma de V de la pieza de trabajo y el borde inferior en forma de V de la matriz inferior. Esta alineación debe producirse a lo largo del mismo plano vertical para lograr dobleces consistentes y precisos.

(7) Ajuste del ángulo de la matriz superior: Para las operaciones de doblado posteriores al ranurado, controle el ángulo de la matriz superior a aproximadamente 84°. Esta ligera reducción de 90° ayuda a evitar la sujeción del material y garantiza un plegado suave sin comprometer el ángulo deseado.

Consideraciones adicionales para una precisión de plegado óptima:

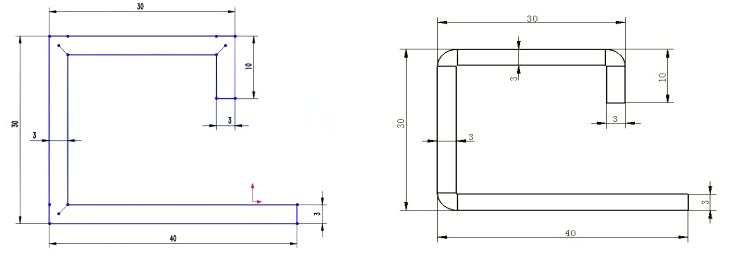

Supongo que la mayoría de ustedes ya están familiarizados con el cálculo de la longitud de despliegue antes del ranurado.

Pero, ¿sabe cómo calcular la longitud de despliegue tras el ranurado?

Permítanme demostrarlo con un ejemplo.

La imagen siguiente muestra las dimensiones de cada arista de la pieza. La chapa tiene un grosor de 3 mm.

Doblado después del ranurado:

Si el cliente solicita un radio menor y el grosor de chapa restante es de 0,5 mm, la longitud de despliegue L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Doblado directo sin ranurado:

Si el plegado se realiza sin ranurado y se selecciona un factor K de 0,25, la longitud de despliegue L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

El ranurado es un nuevo tipo de flexión técnica seleccionada por el mercado.

Para fabricar productos de alta calidad, es esencial dominar diversas técnicas de transformación.

Explorar y adoptar continuamente nuevas técnicas es crucial para fabricar productos aún mejores.