¿Alguna vez se ha preguntado cómo diseñar piezas de chapa metálica para conseguir un plegado óptimo? En esta entrada del blog, exploraremos los principios clave y las mejores prácticas para conseguir plegados de alta calidad evitando los errores más comunes. Basándonos en la experiencia de ingenieros mecánicos experimentados, profundizaremos en aspectos cruciales como la altura de plegado, el radio, la dirección, la holgura, la resistencia y mucho más. Al final de este artículo, dispondrá de información valiosa para mejorar sus diseños de chapa metálica y agilizar el proceso de fabricación.

El curvado es un proceso de estampación que utiliza la presión para deformar plásticamente el material, formando un ángulo y una curvatura específicos. Las curvaturas más comunes son las curvaturas en V y en Z, curvas de desviacióny dobladillos, entre otros.

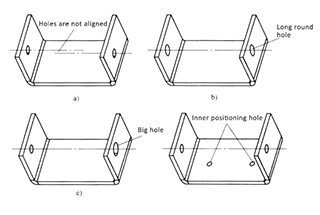

La altura mínima de flexión de la chapa debe calcularse como 2 veces el espesor de la chapa más el radio de flexión, es decir, H ≥ 2t + R.

Como se ilustra en la figura adjunta, si la altura de curvado es demasiado baja, la chapa es propensa a deformarse y retorcerse durante el proceso de plegadolo que conduce a una forma de la pieza y una precisión dimensional subóptimas.

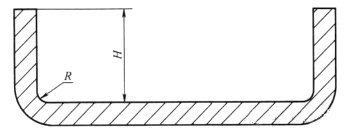

Cuando se dobla un borde biselado, una altura de doblado inadecuada es la causa principal de la distorsión del doblado.

Como se muestra en la figura adjunta, en el diseño original, la altura de plegado de la izquierda es demasiado pequeña, lo que aumenta la probabilidad de deformación del plegado y reduce la calidad general del plegado.

En el diseño mejorado, se puede aumentar la altura de la curva del lado izquierdo, o se puede eliminar la parte mínima de la altura de la curva, asegurando que el chapa metálica curva no sufre distorsiones y logra una alta calidad de curvado.

Para garantizar la resistencia a la flexión de la chapa, la radio de curvatura debe ser mayor que el radio de curvatura mínimo especificado para ese material de chapa en particular. En la tabla siguiente se indican los radios de curvatura mínimos para diversos materiales de chapa comunes.

| Estado del material | |||

|---|---|---|---|

| Material | Suave | Duro | |

| Aleación de aluminio | 0 | 6t | |

| Bronce bronce | 0 | 4t | |

| Latón | 0 | 2t | |

| Aleación de magnesio | 5t | 13t | |

| Hierro | Acero inoxidable | 0.5t | 6t |

| Acero bajo en carbono bajo acero aleado | 0.5t | 4t | |

| Titanio | 0.7t | 3t | |

| Aleación de titanio | 2.6t | 4t | |

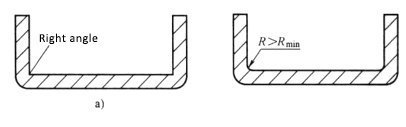

Diseño original y mejorado del radio de curvatura de la chapa, como se muestra a continuación:

Es importante tener en cuenta que un radio de curvatura mayor no siempre es mejor para la chapa. Un radio de curvatura mayor conlleva Volver y dificultades para controlar el ángulo de curvatura y la altura. Es crucial elegir un radio de curvatura razonable.

Los fabricantes de moldes de chapa metálica suelen optar por un radio de curvatura cero para evitar el retorno elástico y controlar mejor la altura y el ángulo de curvatura. Sin embargo, esto puede provocar grietas externas o incluso la rotura de la chapa, especialmente en el caso de materiales duros. Además, los ángulos rectos del molde pueden redondearse con el tiempo, lo que dificulta el mantenimiento de unas dimensiones de plegado precisas.

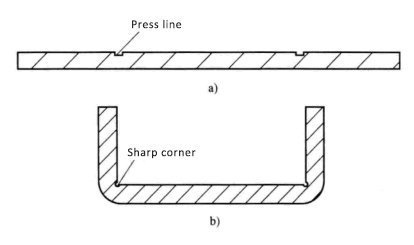

Para reducir fuerza de flexión y garantizar unas dimensiones de plegado uniformes, algunos fabricantes de moldes de chapa emplean un proceso de prensado antes del plegado, como se muestra en la figura adjunta.

Sin embargo, este diseño también tiene algunos inconvenientes, como la baja resistencia a la flexión y la tendencia de la chapa a fracturarse con facilidad.

El proceso de prensado es un tipo de proceso de estampación en el que se utiliza un material parcialmente extruido para forzar una ranura en la chapa metálica, lo que facilita el plegado y mejora la precisión del plegado.

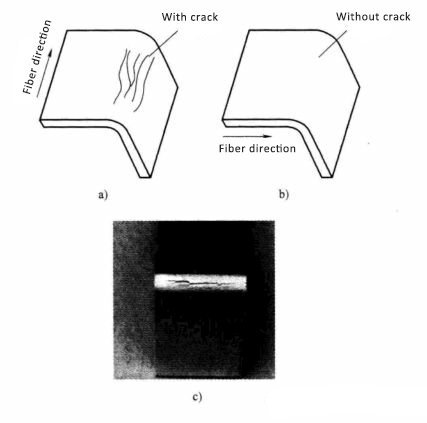

La flexión de la chapa debe ser lo más perpendicular posible a la dirección de las fibras metálicas.

Cuando el pliegue de la chapa está alineado con la dirección de las fibras metálicas, es más probable que se agriete en el pliegue y tenga una baja resistencia a la flexión, lo que la hace propensa a romperse, como se muestra en la figura adjunta.

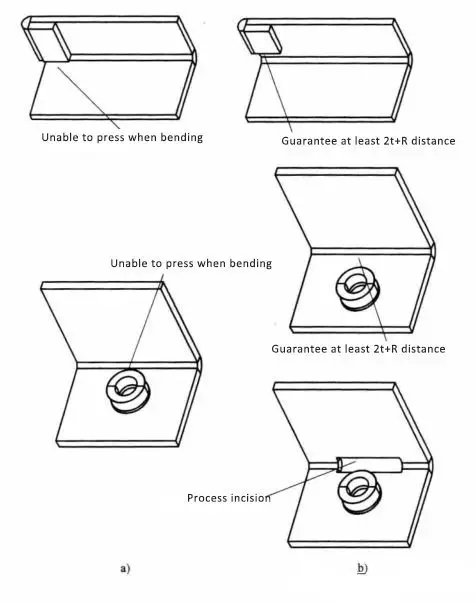

Cuando la chapa se dobla, a menudo se debe a que otros elementos están demasiado cerca de la base de la chapa, lo que hace imposible prensarla y doblarla o provoca una deformación importante tras el doblado.

Para evitarlo, es importante asegurarse de que no haya otros elementos que bloqueen el prensado, dejando libre en la base de la chapa al menos dos veces el grosor de la chapa más el radio de curvatura, como se muestra en la figura adjunta.

En el diseño original, la posición de aplanado desplazada estaba demasiado cerca de la base de la chapa, lo que hacía que el proceso de plegado fallara porque no se podía prensar.

Por ejemplo, si el brote de la chapa está demasiado cerca de la raíz del pliegue e impide que se realice, el brote puede desplazarse a la base de la chapa, como se muestra en el primer diseño mejorado.

Si los requisitos de diseño impiden mover la posición de la yema y el pliegue, se puede añadir un corte abierto a la raíz del pliegue correspondiente a la yema para garantizar un proceso de plegado suave, como se demuestra en el segundo diseño mejorado.

Debido a la existencia de tolerancia en plegado de chapaPara evitar fallos causados por interferencias durante el proceso de doblado, debe garantizarse una cierta holgura de doblado en la dirección de doblado.

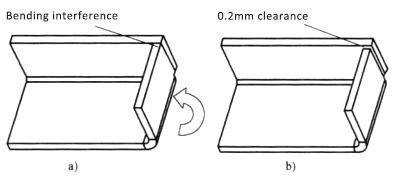

Como se muestra en la figura siguiente, se trata de una representación simplificada de una chapa compleja pieza de flexión. La secuencia de doblado consiste en doblar primero la parte superior y luego la derecha.

En el diseño original, no había espacio entre los dos bordes de flexión. Esta falta de espacio entre los lados superior y derecho significaba que la presencia de chapa doblado de metales tolerancias podrían causar interferencias durante el proceso de plegado.

Para resolver este problema, el diseño mejorado incluye una holgura mínima de 0,2 mm entre los lados derecho y superior para evitar eficazmente las interferencias de flexión.

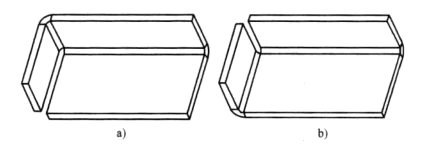

La resistencia de la chapa plegada debe garantizarse durante el proceso de plegado, y suele ser menor en los pliegues largos y estrechos, mientras que los pliegues cortos y anchos son más resistentes. En consecuencia, la chapa doblada debe ser lo más larga posible, como se muestra en la figura siguiente.

Incluso para curvas con la misma función, en el diseño original, la baja resistencia a la flexión se debe a la fijación de la curva al lado más corto. En el diseño mejorado, al fijar el codo al lado más largo, aumenta la resistencia a la flexión.

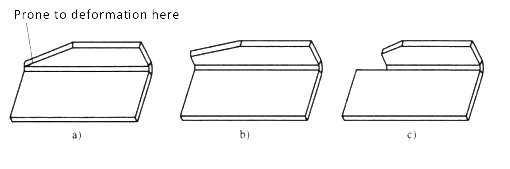

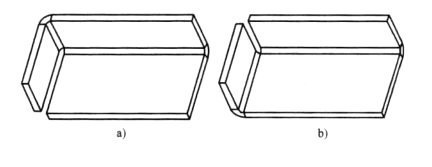

Cuanto mayor sea el número de procesos de plegado de la pieza de chapa, mayor será el coste del molde y menor la precisión del plegado. Para minimizar estos problemas, el diseño de chapa debe tratar de minimizar el número de procesos de plegado, como se muestra en la figura siguiente.

En el diseño original, la chapa requería dos procesos de plegado distintos. Sin embargo, en el diseño mejorado, la chapa solo necesita un proceso de plegado para formar los dos lados al mismo tiempo.

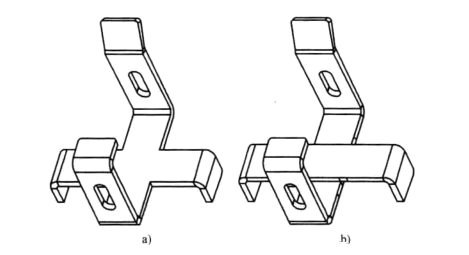

Es importante tener en cuenta que cuanto más complejo sea el proceso de plegado de la chapa, mayor será la cantidad de desperdicio de material que pueda resultar. Para minimizarlo, puede ser necesario considerar la posibilidad de dividir un plegado complejo en dos partes.

Aunque este planteamiento puede ir en contra del principio de reducir el número de piezas, a la larga puede reducir los costes de producción y mejorar la calidad del producto. Es importante verificar estos diseños con cálculos minuciosos.

Como se muestra en la figura siguiente, la pieza de chapa con doblado complejo se divide en dos partes, que luego se unen mediante métodos como el remachado, el autoremachado o el soldadura por puntos.

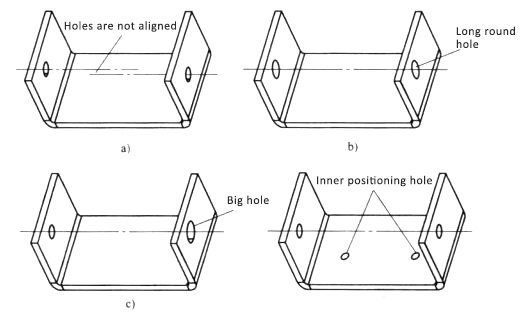

Es probable que muchos ingenieros hayan experimentado la frustración de que los tornillos o los agujeros para clavos en el plegado de chapa metálica estén desalineados, lo que hace imposible fijar los tornillos o remaches. Se trata de un problema habitual debido a las grandes tolerancias de doblado de chapa, sobre todo cuando la chapa tiene múltiples dobleces.

| Características | Tolerancia/mm |

|---|---|

| Una curva | 0.15 |

| Dos curvas | 0.25 |

| Tres curvas | 0.36 |

| Cuatro curvas | 0.44 |

| Cinco curvas | 0.51 |

| Seis curvas | 0.59 |

Como se muestra en la tabla anterior, cuantas más veces se doble la chapa, mayor será la tolerancia de plegado. Esto dificulta el mantenimiento de la precisión de las dimensiones de los múltiples dobleces de la chapa. Esta es la razón por la que los agujeros para tornillos, los agujeros para tirones y los agujeros para autoremaches en la chapa tienden a desalinearse después del doblado.

Por tanto, al diseñar un producto, los ingenieros deben tener en cuenta los efectos de las múltiples tolerancias de flexión, evitando tolerancias demasiado estrictas en características con múltiples curvaturas en las piezas.

Al mismo tiempo, la diseño de chapa debe optimizarse para evitar los siguientes problemas durante el ensamblaje, como la desalineación de los orificios de ensamblaje, la dificultad para mantener el tamaño de ensamblaje adecuado e incluso la interferencia de ensamblaje.

La solución para los orificios de las dos curvas de la chapa es difícil de alinear debido a la gran tolerancia de flexión: