¿Alguna vez se ha preguntado cómo mejorar la eficacia y la calidad de sus proyectos de chapa metálica? En este artículo, nos adentramos en consejos esenciales para el diseño de chapa metálica, explorando técnicas para minimizar errores y optimizar procesos. Desde el corte hasta el plegado, cada paso es crucial para lograr resultados precisos y rentables. Al final de esta lectura, obtendrá ideas y estrategias prácticas para mejorar la fabricación de chapa metálica, garantizando tanto la funcionalidad como la durabilidad de sus diseños.

Las piezas de chapa metálica se utilizan habitualmente tanto en los revestimientos superficiales externos como en los componentes estructurales internos de los automóviles.

Como ingeniero de estructuras de control, la reducción de costes es siempre una presión que debo soportar en mi actividad principal.

Tras investigar a fondo, descubrí que mis compañeros habían conseguido convertir la cubierta superior del controlador en una pieza estampada de chapa metálica.

Para evitar errores en el proceso de diseño, he recopilado datos y elaborado una lista de las técnicas más comunes en el diseño de piezas de chapa metálica. Espero compartir y aprender de otras personas del sector a través de esta información.

Transformación de chapa implica cuatro procesos clave: Corte, doblado, estirado y conformado.

Cada proceso tiene unos requisitos de diseño específicos y, en esta sección, ofreceremos un breve resumen de cada uno de ellos desde cuatro perspectivas diferentes.

El blanking se divide a su vez en dos categorías: Blanqueo ordinario y Blanqueo de precisión.

Como los métodos de transformación difieren, la tecnología utilizada en el proceso de borrado también varía.

La cubierta superior del controlador del motor y otros componentes estructurales normalmente sólo utilizan un blanking ordinario.

En esta sección, nos centraremos en la estructura y la tecnología del blanking ordinario que utilizamos habitualmente.

Lo ideal es que la forma y el tamaño de las piezas ciegas sean sencillos y simétricos, ya que así se minimizan los desperdicios durante el proceso de trazado.

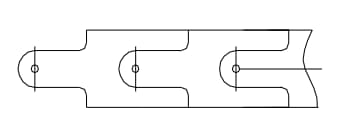

Disposición de las piezas ciegas

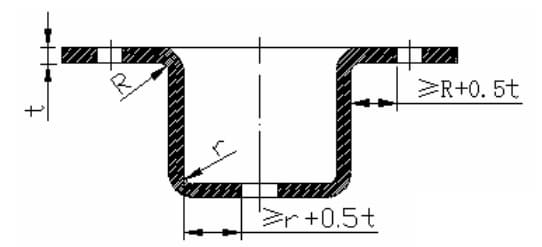

La forma y los orificios interiores de las piezas ciegas deben evitar las esquinas afiladas.

Donde se encuentren líneas rectas o curvas, se debe incorporar una conexión en arco con un radio de R ≥ 0,5t, donde t es el espesor de pared del material.

Valor mínimo del radio de corte de la pieza ciega

Las piezas ciegas con voladizos y ranuras estrechas deben evitar las secciones convexas o cóncavas profundas y anchas.

Por regla general, estas secciones no deben ser inferiores a 1,5t, siendo t el espesor del material.

Además, deben evitarse las muescas estrechas y largas, así como las excesivamente estrechas, para aumentar la resistencia de las partes correspondientes de la matriz.

Evitar voladizos y ranuras estrechas.

Los orificios circulares son la opción preferida para el punzonado, sobre todo si se tienen en cuenta los requisitos de tamaño mínimo.

El tamaño mínimo para el punzonado depende de factores como la forma del agujero, las propiedades mecánicas del material y el grosor del mismo.

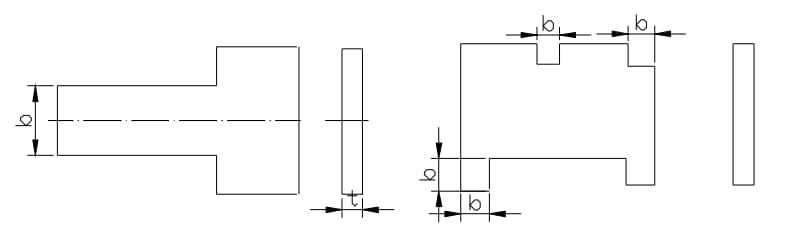

Ejemplo de forma de punzón

| Material | Diámetro del agujero circular (b) | Anchura b del lado corto del agujero rectangular |

| Acero con alto contenido en carbono | 1.3t | 1.0t |

| Acero bajo en carbono, latón | 1.0t | 0.7t |

| Aluminio | 0.8t | 0.5t |

*t es el grosor del material, y el tamaño mínimo del punzonado no suele ser inferior a 0,3 mm.

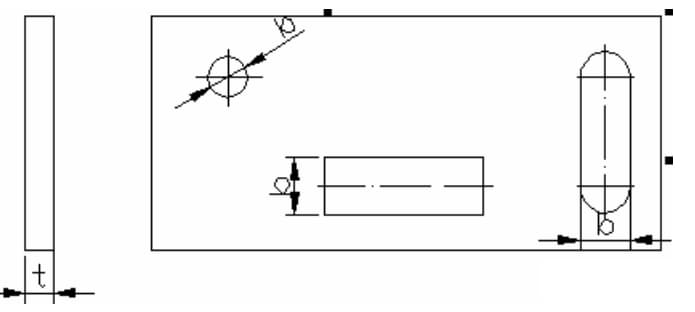

La distancia entre los orificios de perforación y la distancia entre los bordes de los orificios son consideraciones importantes.

La distancia mínima entre el borde de punzonado de una pieza y su forma se limita en función de la forma de la pieza y del orificio, como se muestra en la figura adjunta.

Cuando el borde de punzonado no es paralelo al borde del contorno de la pieza, la distancia mínima no debe ser inferior al espesor del material (t). Cuando es paralelo, no debe ser inferior a 1,5t.

Diagrama esquemático de la distancia entre los bordes de los orificios y la separación entre los orificios de las piezas ciegas

Al punzonar piezas de plegado y embutición, debe mantenerse una cierta distancia entre la pared del orificio y la pared recta.

Distancia entre la pared del orificio del pieza de flexión y la parte que se estira y la pared recta de la pieza

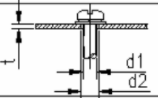

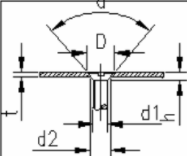

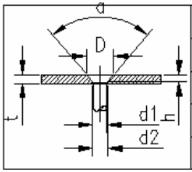

Para los orificios pasantes y los asientos avellanados de tornillos y pernos, las dimensiones estructurales del orificio pasante y del asiento avellanado del tornillo o perno se pueden encontrar en la tabla adjunta.

Cuando se diseña un asiento de cabeza avellanada para un tornillo de cabeza avellanada, si la placa es demasiado fina para alojar tanto el agujero pasante (d2) como el agujero avellanado (D), se debe dar prioridad a asegurar el agujero pasante (d2).

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Orificios pasantes para tornillos y pernos

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*Se requiere que el chapa metálica espesor t ≥ h.

Asiento de cabeza avellanada y agujero pasante para tornillos de cabeza avellanada

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*Se requiere que el espesor de chapa t ≥ h.

Asiento avellanado y agujero pasante para remache avellanado

No se admiten piezas troqueladas con rebabas excesivas que superen una determinada altura. La tabla adjunta muestra el valor límite (mm) de la altura de rebaba de la pieza estampada.

| Espesor de la pared del material | Resistencia a la tracción del material (N / mm2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*El grado f (grado de precisión) es aplicable a piezas con requisitos más exigentes;

El nivel m (nivel medio) es aplicable a piezas con requisitos medios;

El grado g (rugosidad) es aplicable a piezas con requisitos generales.

El mínimo radio de curvatura de piezas curvadas: Cuando se dobla un material, la capa exterior experimenta un estiramiento, mientras que la interior sufre una compresión en la zona del filete.

Cuando el espesor del material es constante, cuanto menor es el radio interno (R), más severas se vuelven la tensión y la compresión del material.

Si el esfuerzo de tracción en el filete exterior supera la resistencia última del material, se producirán grietas y fracturas.

Por lo tanto, el diseño estructural de las piezas de flexión debe evitar radios de filete de flexión excesivamente pequeños.

En la tabla adjunta se indican los radios de curvatura mínimos de los materiales más utilizados por la empresa.

| Número de serie: | Material | Radio mínimo de curvatura |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, laminado en frío) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS3010Cr18Ni9, SUS302 | 2.0t |

El radio de curvatura se refiere al radio interior de la pieza curvada, mientras que t representa el grosor de la pared del material.

El símbolo t representa el grosor de la pared del material, M representa el estado recocido, Y representa el estado duro e Y2 representa el estado 1/2 duro.

Lista de radios de curvatura mínimos de los materiales metálicos más comunes

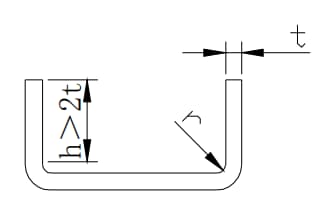

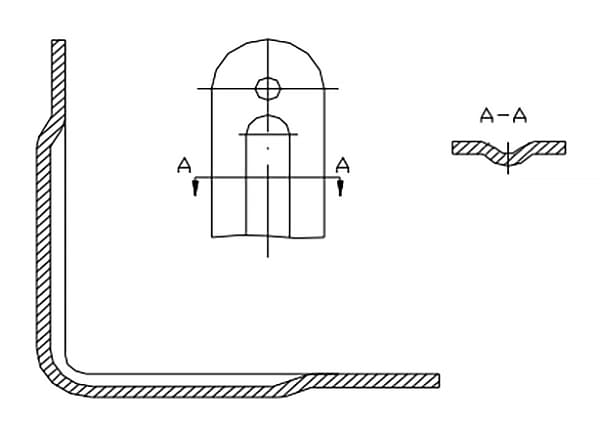

La altura de la arista recta en una pieza doblada no debe ser excesivamente pequeña, con una altura mínima de h > 2t.

En relación con el valor mínimo de la altura del borde recto de una pieza de flexión:

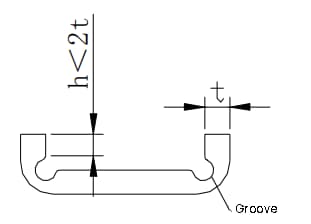

Si el diseño requiere una altura de borde recto de h ≤ 2t, primero se debe aumentar la altura de doblado, y luego cortar a la medida requerida después del doblado.

Alternativamente, se puede procesar una ranura poco profunda en la zona de deformación por flexión, seguida de una flexión secundaria (como se muestra en la figura adjunta).

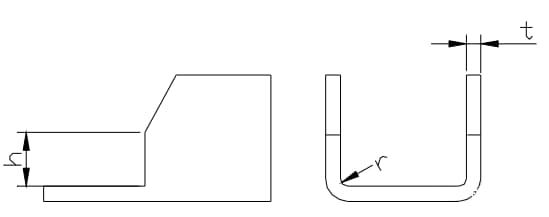

En casos especiales, la altura del borde recto puede requerir un ángulo oblicuo en el lado de la curva.

Cuando el lado de una pieza de flexión tiene un ángulo oblicuo (como se muestra en la figura adjunta), la altura mínima del lado debe ser h = (2-4)t > 3 mm.

Altura de la regla con bisel

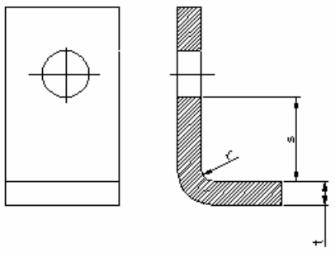

La distancia del borde del agujero en piezas dobladas:

El agujero debe perforarse primero y luego doblarse.

La posición del orificio debe estar fuera de la zona de deformación por flexión para evitar la deformación durante el doblado.

La distancia desde la pared del orificio hasta el borde de flexión puede consultarse en la tabla adjunta.

|  | ||

| t(mm) | s(mm) | 1(Mm) | s(mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2.5t+r | ||

| >2 | s≥1.5t+r | >50 | s≥3t+r |

Altura de la regla con bisel

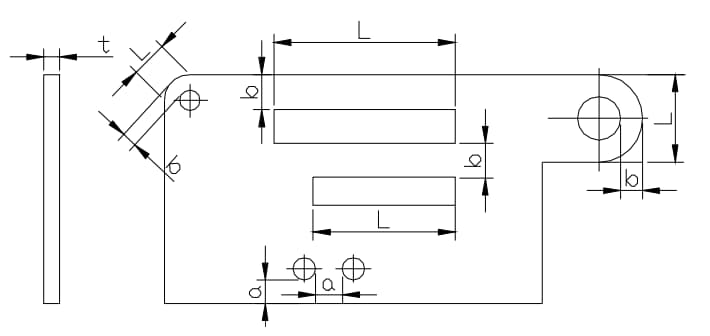

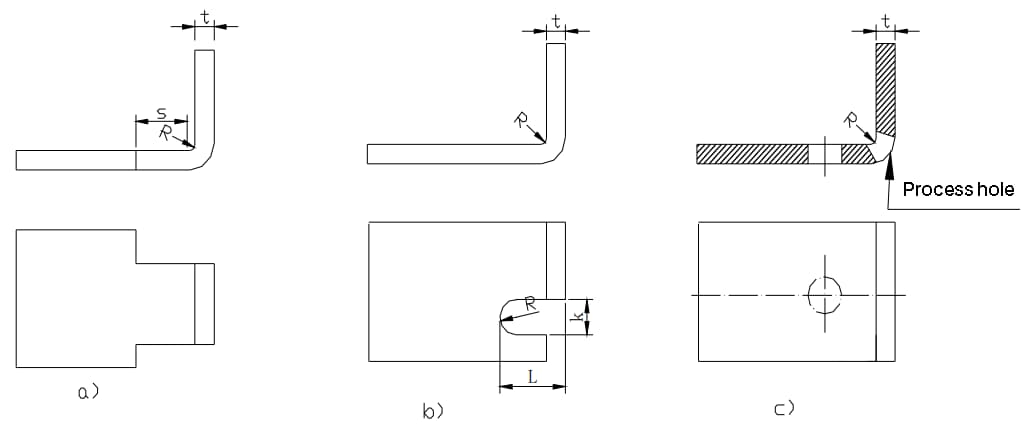

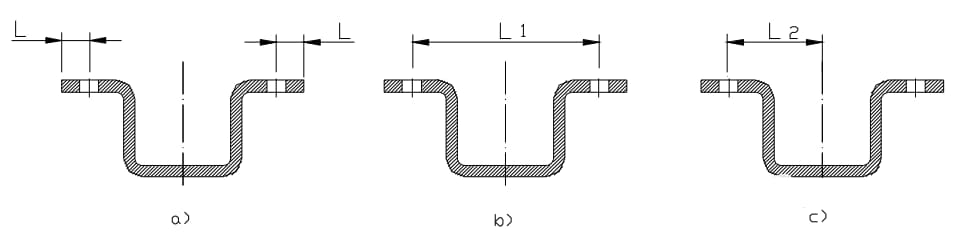

Cuando una sección del borde se dobla localmente mediante una muesca de proceso de doblado local, para evitar que la concentración de tensiones provoque una grieta de doblado en la esquina afilada, el doblado puede desplazarse una cierta distancia para eliminar el cambio repentino de tamaño (como se muestra en la figura a), o puede perforarse una ranura de proceso (como se muestra en la figura b) o un orificio de proceso (como se muestra en la figura c).

Tenga en cuenta los requisitos dimensionales del dibujo: s ≥ R; anchura de la ranura K ≥ t; profundidad de la ranura L ≥ t + R + K/2.

El método de diseño y procesamiento para la flexión local cuando un agujero se encuentra en la zona de deformación por flexión utiliza la forma de muesca como ejemplo.

Ejemplo de muesca

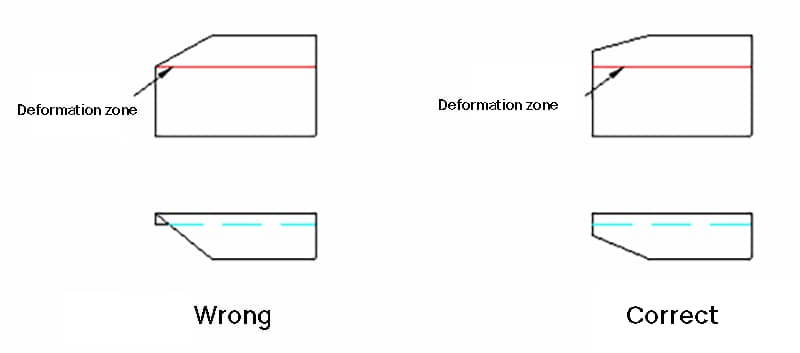

El borde de flexión con un borde biselado debe colocarse fuera de la zona de deformación.

El borde de flexión con borde biselado evitará la zona de deformación.

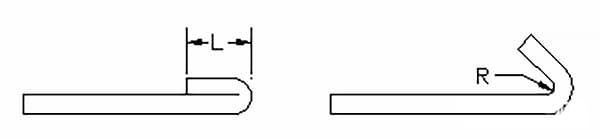

El diseño del borde muerto debe considerar la longitud del borde muerto en relación con el espesor del material.

Como se representa en la figura adjunta, la longitud mínima (L) del borde muerto suele ser ≥ 3,5t + R.

Aquí, t representa el grosor de la pared del material, y R representa el radio de curvatura interior mínimo del proceso anterior (como se muestra en la figura de la derecha) antes de que se forme el borde muerto.

Longitud mínima del borde muerto (L)

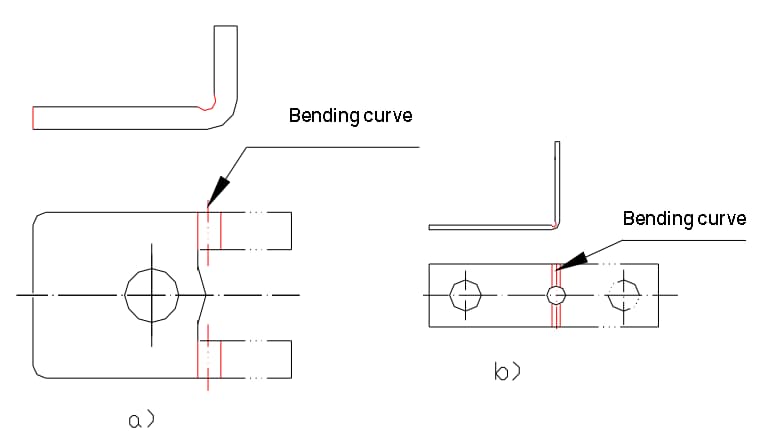

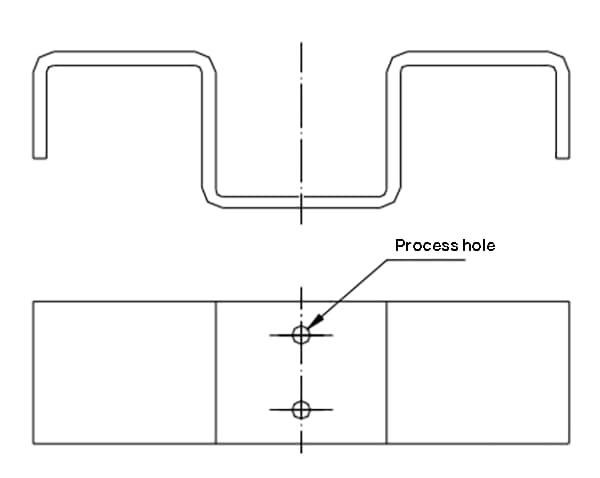

Los orificios de posicionamiento del proceso se añaden en el diseño para garantizar un posicionamiento preciso de la pieza en bruto en el molde y evitar el desperdicio causado por la desviación durante el plegado.

Como se muestra en la figura adjunta, los orificios de posicionamiento del proceso deben incluirse en el diseño por adelantado.

En el caso de piezas conformadas mediante múltiples dobleces, los orificios de proceso deben utilizarse como referencia de posicionamiento para minimizar el error acumulado y garantizar la calidad del producto.

Orificios de posicionamiento del proceso añadidos durante el plegado múltiple

A la hora de indicar las dimensiones relevantes de las piezas dobladas, hay que tener en cuenta el proceso.

Por ejemplo, como se muestra en la figura adjunta:

a) Si el punzonado se realiza antes del plegado, la precisión de la dimensión L se garantiza fácilmente y el procesamiento es sencillo.

b) y c) Si se requiere un alto nivel de precisión para la dimensión L, los orificios deben mecanizarse antes del plegado, lo que resulta más engorroso.

Hay varios factores que influyen en el springback de las piezas curvadas, como las propiedades mecánicas del material, el grosor de la pared, el radio de curvatura y la presión positiva durante el curvado.

Cuanto mayor sea la relación entre el radio interior de la pieza doblada y el espesor de la chapa, mayor será la springback.

Un ejemplo de supresión del springback se encuentra en el diseño de las piezas de flexión.

En la actualidad, el fabricante utiliza principalmente medidas de diseño para evitar el springback en el diseño del molde.

Además, se mejoran algunas estructuras en el diseño para simplificar el ángulo de springback, como la adición de una nervadura de refuerzo en la zona de flexión. Esto no sólo aumenta la rigidez de la pieza, sino que también ayuda a reducir el springback.

Ejemplos de métodos para suprimir el springback en el diseño

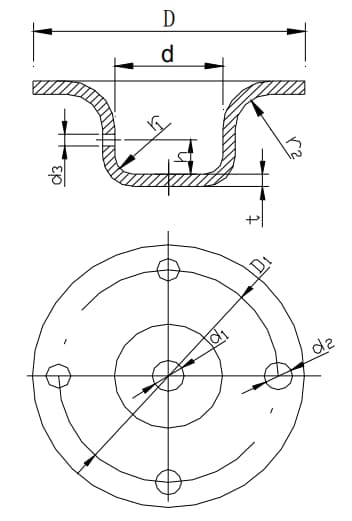

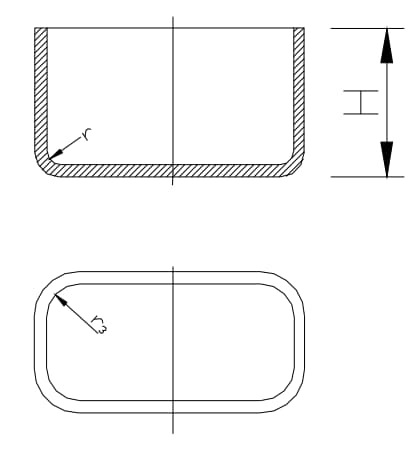

El radio de redondeo entre la parte inferior de la pieza estirada y la pared recta debe ser el representado en la figura adjunta.

El radio de filete entre la parte inferior de la pieza estirada y la pared recta debe ser mayor que el espesor de la chapa, es decir, r1 ≥ t.

Para un estiramiento más suave, r1 se suele fijar en (3 ~ 5)t, y el radio máximo del filete no debe ser superior a 8 veces el espesor de la chapa, es decir, r1 ≤ 8t.

Ejemplo de cota de curvatura

El radio de filete entre la brida y la pared de la pieza estirada debe ser mayor que el doble del espesor de la chapa, es decir, r2 ≥ 2t.

Para un estiramiento más suave, r2 suele fijarse en (5 ~ 10)t, y el radio máximo de la pestaña no debe superar 8 veces el espesor de la placa, es decir, r2 ≤ 8t.

(véase la figura anterior)

El diámetro de la cavidad interior de la pieza circular estirada debe ser al menos d ≥ d + 10t para evitar arrugas durante el estirado.

(véase la figura anterior)

El radio de filete entre paredes adyacentes de una pieza estirada rectangular debe ser r3 ≥ 3t.

Para minimizar el número de veces de estiramiento, r3 debe ajustarse a ≥ H / 5 tanto como sea posible para permitir el estiramiento de una sola vez.

Radio de redondeo entre dos paredes adyacentes de una pieza estirada rectangular

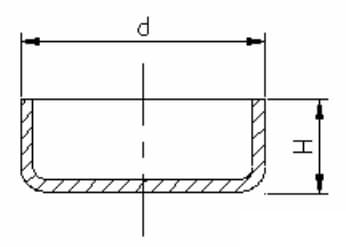

Cuando se forma una pieza de tracción circular sin pestañas en un solo paso, la relación entre la altura (h) y el diámetro (d) debe ser menor o igual a 0,4, lo que significa H / d ≤ 0,4, como se representa en la siguiente figura.

La relación dimensional entre la altura y el diámetro de las piezas estiradas circulares sin rebordes durante el conformado de una sola vez.

Precauciones para el marcado de dimensiones en el plano de diseño de piezas estiradas:

Las piezas estiradas están sometidas a diferentes niveles de tensión, lo que puede provocar cambios en el grosor del material tras el estiramiento. Normalmente, el centro del fondo mantiene su grosor original, mientras que el material de la esquina inferior se vuelve más fino, el material cercano a la pestaña de la parte superior se vuelve más grueso y el material de la esquina que rodea la pieza estirada rectangular se vuelve más grueso.

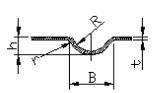

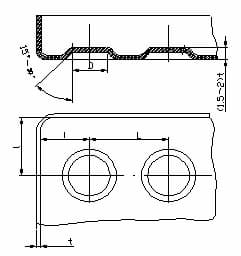

Las nervaduras de refuerzo de las piezas metálicas en forma de placa contribuyen a aumentar la rigidez estructural. En la siguiente figura se muestra la estructura y la selección del tamaño de los nervios de refuerzo.

| Nombre | Diagrama | R | h | B o D | r | α ° |

| Endurecer |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Convexo |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Estructura y selección del tamaño de los rigidizadores

Las dimensiones límite para la separación y la distancia entre bordes de las protuberancias se indican en la tabla siguiente.

| Diagrama | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

Estructura de las lamas

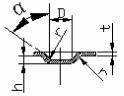

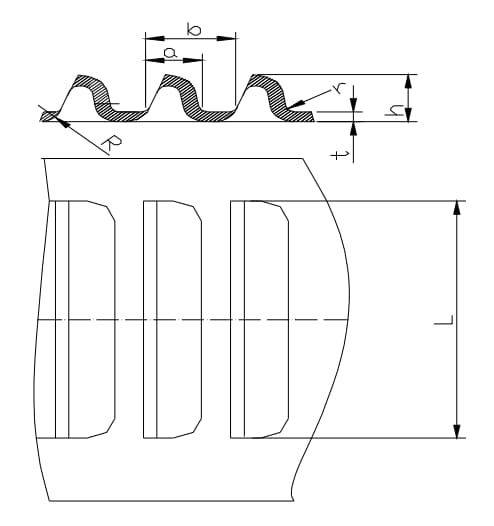

Requisitos de tamaño de las rejillas: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

Las rejillas se suelen utilizar en diversas cubiertas o carcasas con fines de ventilación y disipación del calor. El método de conformado consiste en cortar el material con un borde del punzón y estirarlo y deformarlo al mismo tiempo con el resto del punzón para crear una forma ondulada con una abertura en uno de los lados. La estructura típica de las rejillas se muestra en la siguiente figura.

Requisitos de tamaño de la rejilla estructural: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

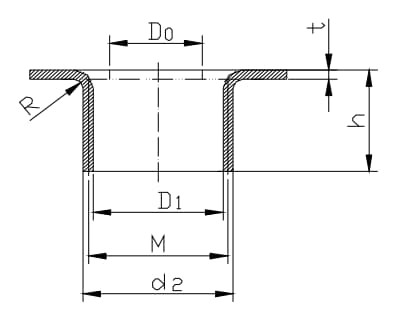

Interno rebordeado de agujeros de rosca de mecanizado

Diagrama esquemático de la estructura de rebordeado de orificios internos con orificio roscado

| rosca | Espesor del material (t) | Rebordeado agujero interior D1 | Rebordeado orificio exterior d2 | Altura de la brida (h) | Diámetro de prepunzonado D0 | Radio del filete de la brida R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Parámetros de dimensiones de rebordeado de orificios internos con orificios roscados

La transformación de chapas metálicas es un método de trabajo en frío de chapas metálicas para producir piezas que cumplan requisitos específicos. Las piezas de chapa metálica ofrecen varias ventajas, como resistencia, peso, rentabilidad y mejor rendimiento en comparación con los componentes tradicionales.

Como resultado, las piezas de chapa se utilizan cada vez más en industrias de alta tecnología como la electrónica y las comunicaciones en China.

Sin embargo, la demanda de mayor calidad y funcionalidad de las piezas de chapa metálica sigue aumentando. Por ello, la optimización de la tecnología original de transformación de la chapa se ha convertido en un objetivo crucial para los profesionales de la transformación de la chapa.

En este documento se considera que la optimización de la tecnología de procesado debe abordarse de forma sistemática, empezando por la aplicación de los cuatro eslabones fundamentales del procesado en frío en transformación de chapa.

El troquelado es el proceso de separar los materiales de chapa metálica entre sí mediante el punzonado con una matriz. Esta etapa se suele utilizar para procesar piezas con formas sencillas, ya que permite un alto grado de precisión en el procesamiento y minimiza el desperdicio de material.

Para optimizar la etapa de cegado, deben tenerse en cuenta los siguientes factores:

La fase de plegado consiste en aplicar presión a la chapa mediante un equipo de plegado. materiales metálicos, haciendo que sufran una deformación elástica y luego una deformación plástica según el diseño deseado.

En esta fase, deben seleccionarse las distintas piezas en función de los requisitos de diseño, y el diseño real. operación de plegado debe determinarse en función del grosor de la chapa.

Durante el proceso de plegado, la deformación anormal local suele ser un problema común que puede afectar al aspecto y la funcionalidad de las piezas de chapa metálica. Para optimizar el proceso de plegado, el operario debe realizar un corte con antelación para evitar este tipo de deformaciones.

Cuando se necesitan múltiples plegados, debe realizarse una predicción exhaustiva a lo largo de todas las etapas de plegado para evitar cualquier efecto negativo en los procesos de plegado posteriores y lograr el objetivo de diseño deseado de las piezas de chapa metálica.

La prensa proceso de remachado para piezas de chapa consiste en deformar el metal y acoplarlo mediante presión. Este proceso se utiliza habitualmente en el remachado a presión de tornillos y el remachado a presión de pernos.

En las operaciones de remachado con prensa final, la tuerca suele tener una forma circular con un engranaje en relieve y una sección de ranura para el alambre. Este proceso no solo optimiza la calidad del proceso de fabricación de la tuerca, sino que también elimina la necesidad de soldar.

Para lograr un mejor resultado en el diseño, hay que seguir los siguientes pasos:

La soldadura es un método crucial para conectar las estructuras de las piezas en el proceso de trabajo en frío de transformación de chapa. Este proceso se realiza normalmente en condiciones de alta temperatura.

Los métodos de soldadura más utilizados son soldadura por arco de argón y soldadura por puntos de contacto.

En el proceso de soldaduraPara minimizar la deformación de la soldadura y mejorar la eficacia, deben elegirse diferentes métodos en función de las propiedades de las piezas de chapa.

Para optimizar el proceso de soldadura, deben seguirse los siguientes pasos: