¿Cómo se transforma una simple chapa metálica en un componente preciso y funcional? El corte de chapa es un proceso fundamental en la fabricación que implica diversas técnicas como el corte por láser, plasma y chorro de agua. Este artículo proporciona una guía completa de estos métodos, explorando los principios que hay detrás de cada uno y sus aplicaciones. Desde la comprensión de los equipos utilizados hasta las complejidades de los diferentes métodos de corte, obtendrá información valiosa sobre el mundo de la fabricación de chapa metálica. Descubra los detalles que hacen posible el corte de precisión y cómo estos procesos contribuyen a una producción eficiente.

El principio del corte por láser se basa en la abreviatura de Light Amplification by Stimulated Emission of Radiation (amplificación de luz por emisión estimulada de radiación), que se traduce como láser.

El corte por láser funciona mediante descarga eléctrica y utiliza una mezcla de gases como He, N2CO2etc. como medio de excitación. El haz láser se genera enfocando el láser a través de un conjunto de espejos, que a continuación funde el material.

El proceso de corte por láser: Bajo el control de programas NC, el generador láser produce un tipo específico de láser. El láser se transmite a través del sistema óptico al cabezal de corte y se enfoca sobre la superficie de la pieza, fundiendo el metal.

Al mismo tiempo, el gas de asistencia se pulveriza desde la dirección paralela al rayo láser para soplar la escoria fundida. El cabezal de corte se desplaza a lo largo de la trayectoria predeterminada, controlado por un servomotor, para cortar diversas formas de piezas de trabajo.

1)Cama de la máquina:

Todo el recorrido óptico está montado en la bancada de la máquina, que está equipada con vigas, soportes del cabezal de corte y herramientas del cabezal de corte. La bancada está diseñada para eliminar las vibraciones durante el procesamiento debidas a la aceleración axial. La parte inferior de la bancada de la máquina está dividida en varias cámaras de escape. Cuando el cabezal de corte se encuentra por encima de una determinada cámara de escape, la válvula se abre y se expulsa el gas residual. A través del separador del soporte, las piezas pequeñas y la chatarra caen en la caja de residuos.

2)Mesa de trabajo:

La mesa de trabajo con soportes empotrados se utiliza para apoyar el material durante el corte plano.

3)Sensores:

Una buena calidad de corte está relacionada con la distancia entre la boquilla y la pieza. Existen dos tipos de sensores: los sensores mecánicos de contacto y los sensores de inducción de capacitancia. Los primeros se utilizan para procesar materiales no conductores, mientras que los segundos se emplean para materiales conductores.

4)Cabezal de corte:

Es el componente final de la trayectoria óptica. La lente incorporada enfoca el haz láser. Existen dos longitudes focales estándar del cabezal de corte, 5 pulgadas y 7,5 pulgadas (utilizadas principalmente para cortar placas gruesas).

5)Controlador CNC:

Convierte el programa de corte (el patrón de combinación y disposición de la pieza de trabajo) y los parámetros de procesamiento del movimiento del eje. Mediante la combinación del movimiento del rayo, el soporte y el eje giratorio, el controlador controla la trayectoria de movimiento del rayo láser sobre la pieza de trabajo, ajustando automáticamente la velocidad de corte y potencia del láser.

6)Cabina de control láser:

Controla y comprueba el funcionamiento del láser y muestra la presión, la potencia, la corriente de descarga y el modo de funcionamiento del láser del sistema.

7)Láser:

La cavidad resonante es el corazón del láser, donde se genera el haz láser. El gas láser es una mezcla de dióxido de carbono, nitrógeno y helio. El turbocompresor hace que el gas se mueva rápidamente a lo largo del eje de la cavidad resonante. El gas se enfría en los dos intercambiadores de calor para transferir energía al gas de la unidad de alta presión.

8)Equipo de refrigeración:

Enfría el láser, el gas láser y el sistema óptico.

9)Colector de polvo:

Elimina la mayor parte del polvo generado durante el procesamiento.

10)Sistema automático de carga y descarga.

Métodos de corte:

1)Corte por fusión láser - En el corte por fusión láser, el material de la pieza se funde parcialmente y el material fundido es expulsado por gas, formando un corte. El corte se realiza sólo en estado líquido, por lo que se denomina corte por fusión. Durante el corte, se suministra un gas inerte de gran pureza en la dirección del eje del láser como gas de asistencia, y el gas de asistencia sólo expulsa el metal fundido del corte. No reacciona con el metal.

2)Corte por llama láser - A diferencia del corte por fusión láser, el corte por llama láser utiliza oxígeno activo como gas auxiliar. Dado que el oxígeno reacciona con el metal ya calentado, liberando una gran cantidad de calor, el resultado es que el material se calienta aún más.

3)Corte por vaporización láser - En el corte por vaporización láser, el material en el corte es vaporizado por la altísima densidad de energía. Este método corta el metal evaporándolo rápidamente, evitando la salpicadura de gotas fundidas.

La elección del método de corte depende de sus características y del material de la chapa, y a veces de la forma del corte.

Dado que la vaporización requiere más calor que la fusión, la velocidad del corte por fusión láser es mayor que la del corte por vaporización láser, y el láser corte con llama es más rápida utilizando el calor generado por la reacción del oxígeno y el metal.

Al mismo tiempo, la anchura del corte y la rugosidad del corte por llama son elevadas, y la zona afectada por el calor es grande, por lo que la calidad del corte es relativamente mala, mientras que el corte por fusión tiene una superficie lisa y de alta calidad, y el corte por vaporización tiene la mejor calidad de corte sin oxidación.

Además, el corte por fusión y vaporización puede obtener un corte sin oxígeno, lo que es importante para el corte con requisitos especiales.

Generalmente, los materiales se pueden cortar por oxicorte, si se requiere que la superficie no esté oxidada, se debe seleccionar el corte por fusión, y el corte por vaporización se utiliza generalmente en casos con altos requisitos de precisión dimensional y suavidad superficial, por lo que su velocidad es también la más baja.

Además, la forma del corte también afecta al método de corte. Cuando se procesan piezas delicadas y ángulos agudos, el corte con llama puede ser peligroso porque el sobrecalentamiento puede hacer que las piezas pequeñas se quemen.

Gas LÁSER

Durante el Proceso de corte por láserTambién interviene el gas auxiliar. El gas auxiliar no sólo puede soplar la escoria a tiempo, sino también desempeñar un papel en el enfriamiento de la pieza de trabajo y la limpieza de la lente.

La elección de diferentes gases auxiliares también puede cambiar la velocidad de corte y la calidad de la superficie de corte, lo que es de gran importancia para el corte de metales especiales.

1)Gas láser

El gas láser es una mezcla de helio, nitrógeno y dióxido de carbono en una determinada proporción, predeterminada en fábrica para garantizar un rendimiento óptimo.

No ajuste la proporción casualmente, ya que unas proporciones inadecuadas pueden provocar fallos en el sistema láser y daños en la fuente de alimentación de alto voltaje.

Dióxido de carbono CO2es la sustancia activadora. Se excita mediante descarga eléctrica y luego convierte la energía eléctrica en radiación infrarroja.

Nitrógeno N2: transfiere la energía generada por la descarga eléctrica al dióxido de carbono, aumentando la potencia de salida del láser.

Helio He: puede ayudar a mantener la descarga eléctrica en el gas y facilitar el enfriamiento del dióxido de carbono.

2)Gas de corte:

Principalmente N2 o O2. La superficie de corte de N2 es relativamente brillante, mientras que la superficie de corte con O2 se vuelve negra debido a la oxidación del material.

Nota: El gas utilizado por el LASER es de alta pureza (todos superiores a 99,99%).

3)Control de los parámetros del gas

Los parámetros del gas que afectan al proceso de corte incluyen el tipo de gas, la presión del gas y el diámetro de la boquilla.

(1) Tipo de gas auxiliar

Los tipos de gas auxiliar incluyen oxígeno, aire, nitrógeno y argón.

El oxígeno es adecuado para cortar planchas gruesas, corte de alta velocidad y planchas extremadamente finas. corte de chapa.

El aire es adecuado para cortar chapas de aluminio, metales no metálicos y chapas de acero galvanizado. Puede reducir en cierta medida la película de óxido y ahorrar costes.

El nitrógeno, como gas protector durante el corte, puede impedir que se produzca la película de oxidación y evitar la combustión (que es fácil que se produzca cuando la chapa es gruesa).

El argón se utiliza para cortar titanio metales.

(2) Presión del gas

La presión del gas se divide en alta presión y baja presión.

Según los parámetros técnicos de la máquina láser, la alta presión máxima es de 20 megapascales, y la baja presión máxima es de 5 megapascales.

La selección de la presión se basa en el grosor de la placa, la velocidad de corte, la viscosidad del metal fundido y la potencia del láser.

Cuando el espesor de la chapa es grande, la velocidad de corte es rápida y la viscosidad del metal fundido es alta, se puede seleccionar una presión más alta.

A la inversa, para materiales finos, corte lentoo metales con baja viscosidad del líquido, puede elegirse una baja presión adecuada.

Aumentar adecuadamente la presión del gas cuando la potencia es alta es beneficioso para enfriar los materiales circundantes, lo que es adecuado para requisitos especiales.

Independientemente de la presión seleccionada, el principio es ser lo más económico posible al tiempo que se garantiza el efecto de soplado de la escoria.

(3) Diámetro de la boquilla

La selección del diámetro de la boquilla es similar a la selección de la presión del gas, pero también está relacionada con el método de corte.

En el corte con oxígeno como gas auxiliar, la costura de corte es más ancha debido a la combustión del metal.

Para soplar la escoria de forma rápida y eficaz, debe seleccionarse una boquilla de gran diámetro.

Para el corte por pulsos, en el que la costura de corte es más pequeña, debe elegirse una boquilla que no sea demasiado grande. A veces, la elección del tamaño de la boquilla entra en conflicto con la selección de la presión.

En estos casos, también puede influir el ajuste de la distancia entre la boquilla y la costura de corte.

El ámbito de uso del cabezal de corte:

| Longitud focal del objetivo | Diámetro del punto | Profundidad de enfoque[mm] | Ámbito de aplicación | |||

| tipo de material | gama de espesores del material[mm] | tipo de gas | presión del gas[bar] | |||

| 5.00 | 130 | 0.6 | Acero estructural Chapa de acero galvanizado Acero inoxidable Aleación | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Acero estructural Acero inoxidable Aleación | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Nota: La boquilla se divide en dos tipos, HK y K. Por ejemplo, HK15 significa tipo de inducción de alta presión con una apertura de Φ1,5 mm.

La siguiente figura muestra la estructura del cabezal de corte:

Relación entre las propiedades de los materiales y Tratamiento por láser:

El resultado del corte de la pieza puede ser un corte limpio o todo lo contrario, con escoria en la parte inferior del corte o marcas de quemaduras en la parte superior del corte, en gran parte provocadas por el material.

Entre los factores que afectan a la calidad del corte se encuentran la composición de la aleación, la microestructura del material y la calidad de la superficie, tratamiento superficial, reflectividad, conductividad térmica, punto de fusión y punto de ebullición.

Normalmente, la composición de la aleación afecta a la resistencia del material, soldabilidad, alta resistencia a la oxidación y a la corrosión, por lo que cuanto mayor sea el contenido de carbono, más difícil será de cortar; los granos finos dan como resultado una mejor calidad de corte;

Si la superficie del material tiene óxido o una capa de óxido, el óxido se fundirá de forma diferente al metal durante la fusión, lo que provocará un óxido difícil de fundir en la superficie y un aumento de la escoria, dando lugar a un corte irregular.

La superficie rugosa reduce la reflexión, aumenta la eficiencia térmica y, tras el tratamiento con chorro de arena, la calidad del corte es mucho mejor.

La baja conductividad térmica concentra el calor y aumenta la eficiencia.

Por lo tanto, los materiales con granos finos, superficies rugosas, sin óxido y baja conductividad térmica son fáciles de procesar.

Materiales con alto contenido en carbono, las superficies revestidas o pintadas y las de alta reflectividad son más difíciles de cortar.

Los metales con alto contenido en carbono suelen tener puntos de fusión elevados, lo que dificulta su fusión y aumenta el tiempo de corte.

Por un lado, ensancha el hueco de corte, amplía la superficie zona afectada por el calory da lugar a una calidad de corte inestable.

Por otra parte, un alto contenido de aleación aumenta la viscosidad del metal líquido, lo que incrementa la proporción de salpicaduras y escoriaciones, y requiere un mayor ajuste de la potencia del láser y de la presión del aire durante el proceso.

Los revestimientos y las pinturas aumentan la reflectividad de la luz, lo que dificulta la fusión y aumenta la producción de escoria.

La siguiente tabla muestra el tiempo de corte para el corte LÁSER de diferentes materiales:

Nota: Los datos de la tabla son sólo de referencia, y el tiempo de corte real se ve afectado por muchos factores.

| Material | Grosor del material (mm) | Velocidad de corte (mm/min) | Tiempo de perforación | Gas assist | |

| Continuo | Pulso | ||||

| Chapa de acero galvanizada en caliente Chapa de acero laminado en frío con revestimiento de aluminio Chapa de zinc galvanizado Chapa de acero laminada en frío | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| chapa de acero laminada en caliente | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| acero inoxidable | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Materiales de ingeniería habituales para el corte por láser:

1. Corte por láser de materiales metálicos:

Casi todos materiales metálicos tienen una alta reflectividad a la energía de las ondas infrarrojas a temperatura ambiente, pero el CO2 con una longitud de onda de 10,6μm se ha aplicado con éxito al corte por láser de muchos metales.

La tasa de absorción inicial del metal al rayo láser de 10,6μm es sólo de 0,5-10%, pero cuando un láser focalizado con una densidad de potencia superior a 106w/cm2 se irradia sobre la superficie metálica, ésta puede empezar a fundirse rápidamente en microsegundos.

La tasa de absorción de la mayoría de los metales en estado fundido aumenta bruscamente, en general hasta 60%-80%.

1.1 Acero al carbono

Los modernos sistemas de corte por láser pueden cortar chapas de acero al carbono con un grosor máximo de casi 20 mm. La anchura de la costura cortada puede controlarse dentro de un rango satisfactorio utilizando el mecanismo de corte por fusión por oxidación.

Para el acero de bajo contenido en carbono, la zona afectada por el calor de corte puede ignorarse, y la costura de corte es plana, lisa, con buena perpendicularidad.

Sin embargo, la zona de segregación de fósforo y azufre es propensa a la erosión del borde de corte.

Para acero con alto contenido en carbonoLa calidad del borde de corte mejora ligeramente, pero la zona afectada por el calor es algo mayor.

1.2 Acero inoxidable

La reacción de oxidación y desprendimiento de calor durante el corte por láser del acero inoxidable no es tan intensa como la del acero al carbono, por lo que su velocidad de corte es ligeramente inferior a la del acero ordinario del mismo grosor.

El uso de gas inerte como gas auxiliar para cortar acero inoxidable puede conseguir bordes de corte no oxidados, que pueden utilizarse directamente para soldar, pero la velocidad de corte con oxígeno como gas auxiliar se reducirá en unos 50%.

1.3 Acero aleado

Dentro de la gama de potencias láser que pueden utilizarse para el corte, siempre que los parámetros del proceso se controlen adecuadamente, obtener bordes de corte rectos y no pegajosos no es muy difícil.

Sin embargo, el acero para herramientas de alta velocidad que contiene tungsteno y el acero para trabajo en caliente pueden experimentar fusión y adherencia de escoria durante el corte por láser.

1.4 Aluminio y sus aleaciones

El corte de aluminio pertenece al mecanismo de corte por fusión, y el gas auxiliar se utiliza principalmente para soplar el producto fundido de la zona de corte.

En general, se puede obtener una mejor calidad de la superficie de corte.

A veces, la escoria también se adhiere a la parte posterior del corte, y para algunos aleaciones de aluminioes importante evitar la generación de microfisuras intergranulares en la superficie de corte.

Corte por láser de aluminio requiere una alta densidad de potencia para superar su alta reflectividad a los haces de longitud de onda de 10,6μm. El agujero inicial se forma vaporizando el material, y una vez generado el agujero, la tasa de absorción del material al haz aumentará enormemente, como el acero.

1.5 El cobre y sus aleaciones

El cobre puro (cobre) no puede cortarse con rayos láser de CO2 debido a su alta reflectividad. Para cortar chapas de aleaciones de cobre más finas puede utilizarse una mayor potencia del láser y aire u oxígeno como gas auxiliar. A veces, una pequeña cantidad de escoria puede adherirse a la parte posterior del corte.

1.6 Titanio y sus aleaciones

El titanio puro puede acoplarse bien a los rayos láser focalizados para convertir la energía térmica.

Cuando se utiliza oxígeno como gas auxiliar, la reacción química es intensa, y la velocidad de corte es rápida, pero puede generarse una capa de óxido en el filo de corte, y también puede producirse sobrecalentamiento si no se tiene cuidado.

Por razones de seguridad, es mejor utilizar aire como gas auxiliar.

1.7 Aleaciones de níquel

Las aleaciones a base de níquel, también conocidas como superaleaciones, tienen muchas variedades, la mayoría de las cuales pueden cortarse mediante corte por fusión de óxido.

2. Corte por láser de nomateriales metálicos:

El haz láser de CO2 de 10,6μm de longitud de onda es fácilmente absorbido por materiales no metálicos debido a su baja conductividad térmica y temperatura de evaporación.

El haz absorbido puede transmitirse casi por completo dentro del material y vaporizarse instantáneamente en el punto de irradiación, formando un orificio inicial para que el proceso de corte prosiga a través de un ciclo benigno.

2.1 Materiales orgánicos

2.1.1 Plásticos (polímeros)

El corte por láser tiene un gran atractivo para el procesamiento de plásticos porque puede cortar cualquier forma de pieza compleja sin contacto y a gran velocidad.

Como fuente de calor de alta densidad de potencia, el láser evapora rápidamente el adhesivo y rompe las cadenas de polímero para aplicar el corte.

Con un control adecuado del proceso, los plásticos de baja fusión pueden cortarse con bordes lisos, sin rebabas ni burbujas, mientras que los plásticos de alta resistencia requieren una mayor densidad de potencia del haz, lo que provoca quemaduras y diferentes grados de carbonización de los bordes.

El corte de cloruro de polivinilo (PVC) y materiales similares debe realizarse con cuidado para evitar la generación de gases nocivos durante el proceso de corte.

2.1.2 Caucho

El corte por láser de caucho se realiza sin contacto con la pieza de trabajo y no provoca la extensión o deformación de la pieza, lo que evita que se peguen los bordes.

2.1.3 Madera

El corte por láser es eficaz para madera, contrachapado y aglomerado sin ruido de sierra.

2.2 Materiales inorgánicos

2.2.1 Cuarzo

Los materiales de cuarzo con bajos coeficientes de dilatación térmica son más adecuados para el corte por láser, lo que se traduce en una buena calidad de los bordes y superficies de corte lisas.

2.2.2 Vidrio

La mayoría de los vidrios se agrietan tras ser sometidos a un choque térmico láser.

2.2.3 Cerámica

El mecanismo de corte por láser para cerámica es una fractura direccional controlable. El punto láser focalizado provoca gradientes de calentamiento direccionales y una elevada tensión mecánica para generar pequeñas grietas en la cerámica y otros materiales sin plasticidad.

Estas grietas se mueven a lo largo de la dirección del punto de luz, generándose continuamente hasta que se corta el material. El uso de un rayo láser de CO2 de onda continua debe evitar la alta potencia, ya que puede provocar grietas y fallos en el corte.

2.2.4 Piedra

Los distintos tipos de materiales pétreos contienen humedad, y la humedad puede provocar explosiones y grietas debido al rápido calentamiento por el rayo láser.

3. Corte por láser de materiales compuestos:

Los nuevos materiales compuestos ligeros de polímeros reforzados con fibras son difíciles de procesar con los métodos convencionales.

El corte por láser, que utiliza la característica de procesamiento sin contacto, puede utilizarse para cortar y recortar finas láminas del material antes de que se endurezca y adquiera una forma fija, con los bordes de las láminas fusionados bajo el calor del rayo láser para evitar la generación de restos de fibra.

En el caso de piezas gruesas totalmente curadas, especialmente las fabricadas con materiales compuestos reforzados con fibra y fibra de carbono, se debe tener precaución durante el corte por láser para evitar la posible carbonización, delaminación y daños térmicos de los bordes cortados.

Cuestiones a tener en cuenta en el corte por láser:

1)Selección de la velocidad de corte:

La velocidad de corte máxima del corte por láser puede alcanzar los 200-300 mm/s, pero en las aplicaciones prácticas, la velocidad real utilizada suele ser sólo de un tercio a la mitad de la velocidad máxima.

Esto se debe a que las velocidades más altas pueden conducir a una menor precisión dinámica del servomecanismo, lo que afecta directamente a la calidad del corte.

Los experimentos han demostrado que al cortar agujeros circulares, cuanto mayor es la velocidad de corte, menor es la apertura y peor es la redondez del agujero.

Por lo tanto, se recomienda utilizar la velocidad máxima sólo para cortar a lo largo de líneas rectas largas para mejorar la eficiencia.

2)Corte de líneas de entrada y salida:

Para garantizar una buena unión de las costuras y evitar que se quemen al principio y al final del corte, se suelen utilizar líneas de transición al principio y al final del corte, conocidas como líneas de entrada y salida.

Las líneas de entrada y salida no son útiles para la pieza en sí, por lo que deben disponerse fuera del alcance de la pieza, y debe tenerse cuidado de no colocar las líneas de entrada en esquinas afiladas o zonas donde la disipación del calor sea deficiente.

La conexión entre la línea de entrada y la costura de corte debe hacerse utilizando una transición de arco circular para asegurar un movimiento suave de la máquina y evitar quemaduras causadas por paradas en las esquinas.

3)Procesamiento de ángulos agudos:

Utilice arcos circulares para procesar ángulos obtusos. Si es posible, evite procesar ángulos sin arcos circulares. Las esquinas con arcos circulares tienen las siguientes ventajas:

Para las esquinas sin arco circular, el radio máximo admisible que puede ajustarse es la mitad de la anchura de la costura de corte. En este caso, las esquinas recortadas no tendrán arco circular.

Utilice el método de convertir agujeros redondos en esquinas para procesar esquinas afiladas, y el método de corte a lo largo de arcos para procesar ángulos obtusos.

El corte de esquinas afiladas en chapas finas mediante el método de convertir agujeros redondos en esquinas se recomienda para el corte a alta velocidad.

Tiene las siguientes ventajas:

Al cortar esquinas afiladas en placas gruesas, el método de hacer agujeros redondos en las esquinas puede provocar un sobrecalentamiento alrededor de la esquina afilada.

En este caso, deben utilizarse los parámetros "Ángulo crítico, tiempo de espera" para el corte. La máquina se desplaza hasta la esquina afilada, hace una pausa durante un tiempo determinado y, a continuación, continúa con el movimiento de giro.

Características del tratamiento LASER:

1. Parámetros de tratamiento LASER:

1)Flat processing range:

Rango de procesamiento LASER XY (25001250), (el tamaño máximo de la chapa existente es de 1220mm*2440mm, y se deben dejar 10mm en el borde de la chapa durante el corte).

2)Altura de procesamiento:

En Cabezal LÁSER puede elevarse 60-80mm en la dirección vertical (dirección Z). Por lo tanto, la altura máxima de la pieza de trabajo de corte sin quitar los accesorios es de 60 mm. Si la altura de la pieza de trabajo supera los 60 mm, debe reducirse, por ejemplo, retirando los dispositivos o utilizando plantillas de conexión.

3)Espesor de procesamiento:

Espesor del material de procesamiento del modelo 2512:

| Modelos de máquinas | SUS | SPHC | AL | CU |

| 1800W | 5 mm | 10 mm | 3,0 mm | Hoja fina |

| 3000W | 10 mm | 25 mm | 5 mm | 5 mm |

El láser también puede procesar materiales como paneles de madera, láminas acrílicas y materiales metálicos con películas finas adheridas.

Nota: Para corte de metalesLas máquinas LASER tienen capacidad de detección automática, pero no pueden detectar materiales no metálicos.

Por lo tanto, el corte debe fijarse a una altura específica durante el procesado.

Además, las máquinas LASER tienen la capacidad de cortar a través de la película fina antes de cortar el material metálico repetidamente, sin necesidad de ajustar la altura.

4)Anchura y apertura mínimas de la ranura de procesamiento

La anchura mínima de la ranura de procesamiento en el corte LÁSER viene determinada por el diámetro del rayo láser, que suele ser de 0,2 mm. Por lo tanto, la anchura mínima de la ranura de procesamiento es de 0,2 mm, que es una línea de corte directo.

Del mismo modo, la apertura mínima de procesamiento viene determinada por el diámetro del haz láser, que es de 0,7 mm.

2. Métodos habituales de tratamiento LASER

1)Corte único con LASER:

Los orificios externos e internos completos de la pieza se cortan de una sola vez. Este es el método de procesamiento LASER más común.

Dado que no existen restricciones en la pieza de trabajo de corte, el rayo láser tiene capacidades ilimitadas de corte de contornos, lo que hace que el LASER sea ideal para procesar piezas de trabajo de formas complejas.

Cuando todos los orificios externos e internos de la pieza pueden cortarse de una sola vez sin afectar a las estaciones de trabajo posteriores y garantizando la calidad del producto, el corte LÁSER de una sola vez se utiliza en la programación de ingeniería.

2)Procesamiento secundario:

La definición de mecanizado secundario es que, debido a los requisitos del proceso o a cambios en el diseño, es necesario realizar un mecanizado de corte suplementario en productos acabados o semiacabados, cortando completamente los orificios externos e internos de la pieza en varias etapas.

Cuando el corte LASER de una sola vez afecta a las estaciones de trabajo posteriores y es difícil garantizar la calidad del producto, se corta una parte de los gráficos durante el primer corte de la pieza y, después de ser procesada por las estaciones de trabajo correspondientes, se realiza un segundo corte LASER para cortar completamente los orificios externos e internos de la pieza.

A continuación, el producto se procesa en estaciones de trabajo posteriores para cumplir los requisitos de calidad del producto.

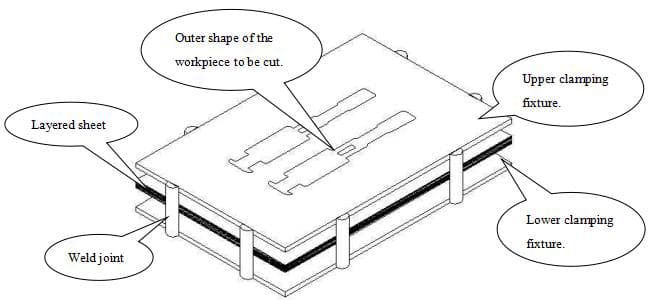

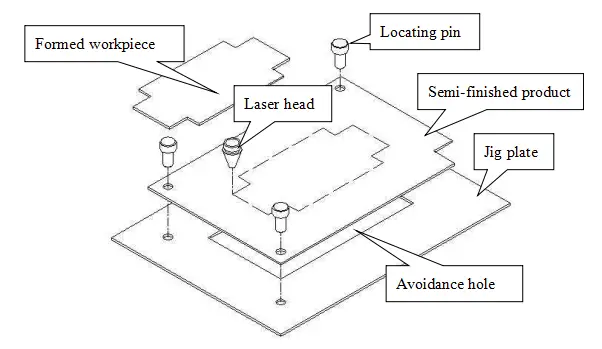

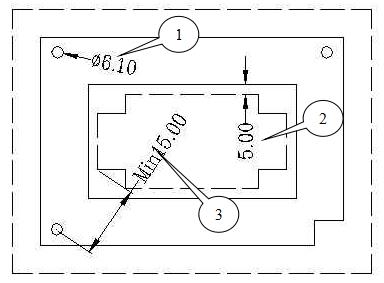

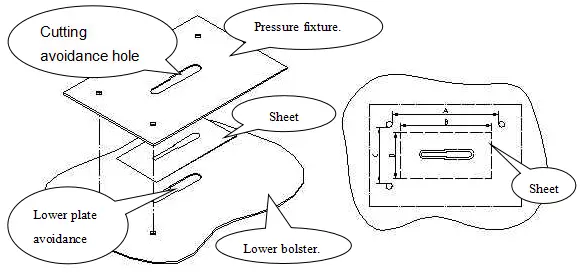

El principio básico de procesamiento para el procesamiento secundario se muestra en la Tabla 3, y los pasos de procesamiento son los siguientes:

En primer lugar, coloque una placa de fijación en la máquina y fíjela (el tamaño de la placa no es obligatorio y puede elegirse in situ en función de las necesidades reales; basta con que sea ligeramente mayor que la pieza, ya que sólo necesitamos sus orificios de posicionamiento).

A continuación, llame al programa de fijación para cortar tres orificios de posicionamiento y los orificios de evitación de la trayectoria de corte en la placa de fijación. A continuación, coloque la pieza a cortar y utilice los tres pasadores de posicionamiento en la pieza para posicionarla con la placa de fijación.

Finalmente, llame al programa principal para cortar la pieza. Después de procesar una pieza, retire los pasadores de posicionamiento, saque la pieza y el marco de desecho cortado y, a continuación, procese el siguiente lote.

Notas para el tratamiento secundario:

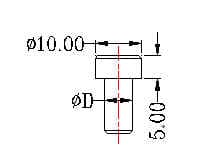

Además de tomar prestados los orificios existentes en la pieza para el posicionamiento, el diámetro de los orificios de los pasadores de posicionamiento debe ajustarse uniformemente a 6,10 para adaptarse al uso de pasadores de posicionamiento con un diámetro de 6,00 (como se muestra en el círculo 1 de la Tabla 4).

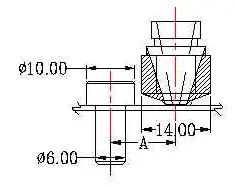

Si es necesario utilizar orificios de posicionamiento de otras especificaciones, se debe notificar al personal de LASER in situ para que prepare los pasadores de posicionamiento correspondientes. En la tabla siguiente se muestran los pasadores de posicionamiento más utilizados:

| Especificaciones(D) | Espaciado | Diagrama esquemático |

| Φ3.0~Φ8.0 | 0,1 mm |  |

Los orificios de evitación de la placa de fijación deben ser al menos 3-5 mm más grandes que la pieza de trabajo para evitar la llama del LASER y evitar que se queme la parte posterior de la pieza de trabajo (como se muestra en el círculo 2 de la Tabla 4).

La distancia entre los orificios de los pasadores de posicionamiento y la trayectoria de corte debe ser de al menos 15 mm para evitar interferencias entre el Cabezal LÁSER y las clavijas de posicionamiento (como se indica en el círculo 3 del cuadro 4 y en la cota A del cuadro 5).

3)Grabado

El LASER tiene la capacidad de grabar, por ejemplo, para grabar texto o patrones en una pieza de trabajo. La profundidad de grabado está relacionada con los parámetros de procesamiento y suele rondar los 0,1 mm.

Por lo tanto, cuando la pieza tenga un tratamiento de superficie (como pintura), quedará cubierta y no deberá utilizarse el grabado.

Tenga en cuenta también que el grabado sólo puede realizarse en la parte delantera de la pieza con respecto a su colocación, ya que el cabezal LÁSER se encuentra en la parte delantera y no puede procesar la parte trasera.

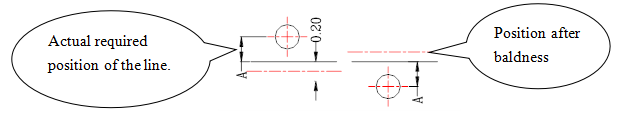

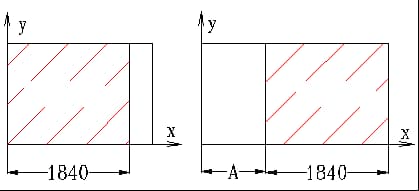

4)Líneas de corte

Cuando la pieza no requiere ranuras anchas, son necesarias las líneas de corte. Tenga en cuenta que la anchura mínima para las líneas de corte LASER es de 0,2 mm.

Durante el corte normal, el programa compensará automáticamente esta diferencia para características como agujeros. Sin embargo, para las líneas de corte, el programa no puede determinar qué lado compensar.

Si hay requisitos estrictos para las posiciones de las líneas de corte, el equipo de programación debe ser notificado e informado de qué lado compensar.

Por ejemplo, deben adoptarse diferentes métodos de compensación para garantizar la dimensión A, como se muestra en el siguiente diagrama:

3. Técnicas comunes de tratamiento

1)Interferencia entre el cabezal de corte y las piezas procesadas secundarias.

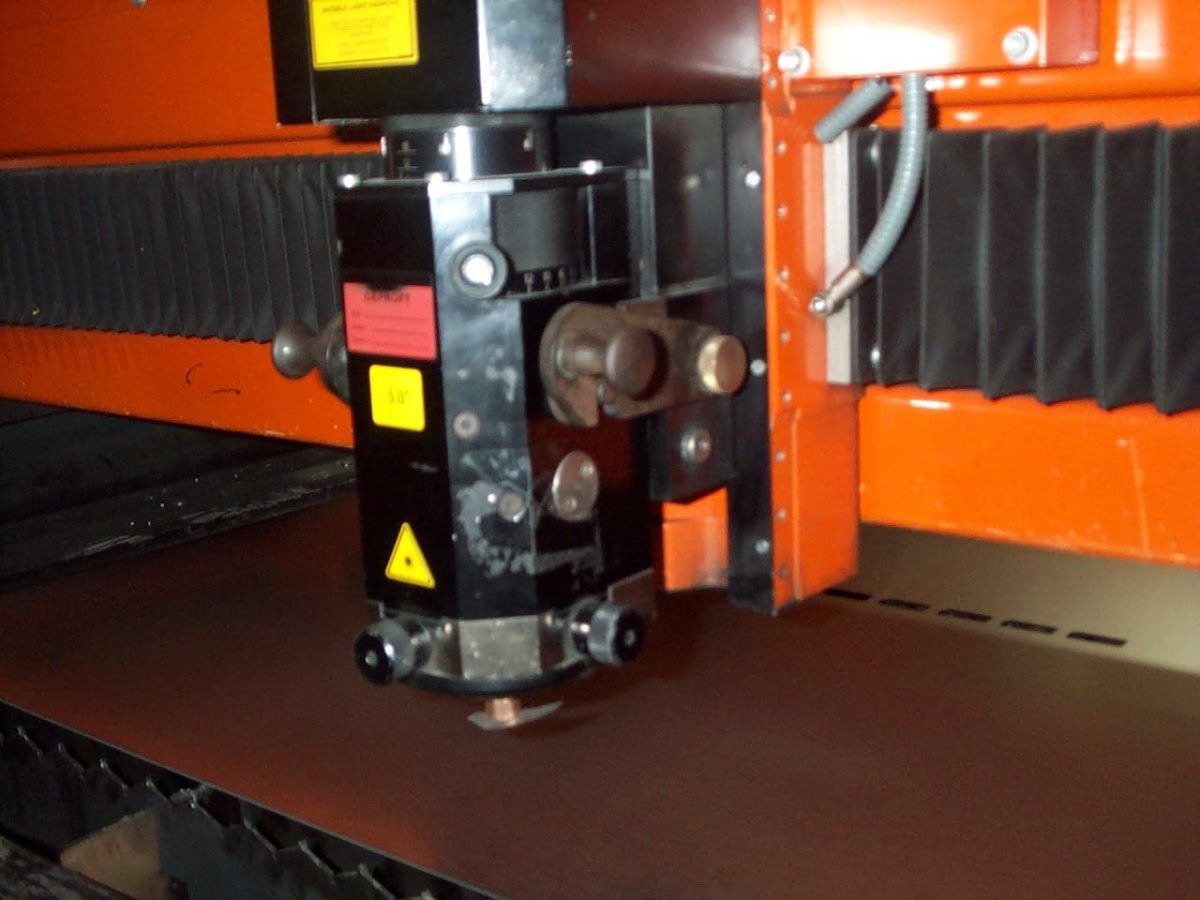

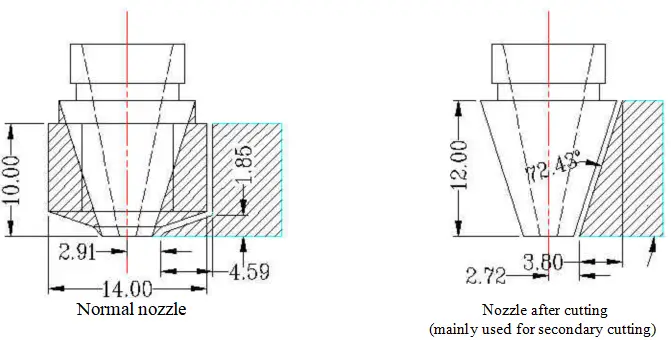

Esquema del cabezal de corte más utilizado:

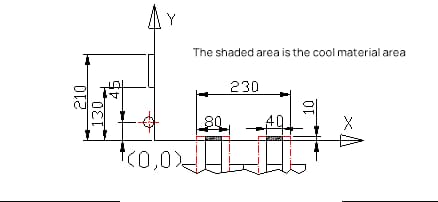

Nota: El rango de interferencia de las piezas procesadas secundariamente puede verse en el diagrama de dimensiones estructurales del cabezal de corte anterior.

Gama de procesamiento de interferencias (diferentes cabezas de boquilla).

Nota: La zona sombreada fuera de la boquilla es la zona normal de procesamiento sin interferencias.

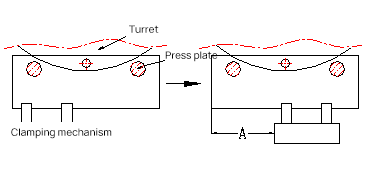

2)Tratamiento de materiales finos (espesor inferior o igual a 0,2 mm):

El tratamiento por láser se realiza con gas a alta presión y se apoya en un listón (de hierro).

Durante el proceso de corte, el material será soplado por el gas a alta presión y deformado, y la pieza se quemará en negro al pasar por la lama.

Durante el procesamiento, se suele cortar primero una placa base para evitar la trayectoria de corte de la pieza y, a continuación, se coloca el material sobre la placa base o sobre un soporte especial (fijación) y se tira de él para evitar el contacto con la lama.

La práctica habitual consiste en fabricar una herramienta de presión, sujetar la pieza de trabajo entre la placa de la almohadilla inferior y la herramienta de presión, y apretarla para conseguir el corte de materiales de chapa fina.

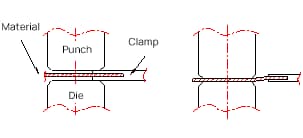

El siguiente diagrama lo muestra:

Nota: Al diseñar la placa de la almohadilla inferior y la herramienta de presión, el tamaño del orificio del pasador de posicionamiento en relación con los dos bordes del orificio debe ser mayor que el contorno del material delgado.

Como se muestra en la figura 7, la dimensión A es mayor que la dimensión B, y la dimensión C es mayor que la dimensión D. Dado que la mayoría de los materiales finos se suministran en forma de bobinas, antes de utilizar el LASER para cortarlos, es necesario cortarlos en láminas con tijeras o una máquina de corte.

En este momento, no se puede garantizar la precisión del tamaño del contorno. En este caso, una distancia mayor entre los orificios de los pasadores de posicionamiento puede garantizar que el material fino pueda seguir sujetándose.

Por ejemplo, cuando el tamaño de corte D en la tabla 7 es mayor que C, puesto que A es mayor que B, la chapa aún puede pasar por el hueco entre los dos pasadores de posicionamiento en dirección longitudinal sin interferir con ellos.

3)Posición de corte

La distancia entre las lamas de la mesa de trabajo es de 50 mm. Cuando se producen interferencias durante el procesamiento secundario, se puede retirar la lama que interfiere.

Al procesar piezas pequeñas, si la anchura de la pieza en la dirección X es inferior a 50, la pieza caerá en el contenedor de residuos a través del hueco entre las lamas después del corte.

Si la anchura de la pieza en la dirección X está comprendida entre 50 y 100 y sólo se apoya en una lama después del corte, también caerá en el cubo de residuos.

Si el tamaño de la pieza de trabajo en la dirección X es superior a 100, el listón puede soportar la pieza de trabajo, y la pieza de trabajo se puede tomar directamente de la mesa de trabajo. Véase el diagrama siguiente:

4)Colocación de la pieza en la máquina

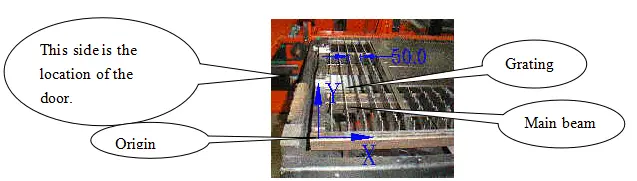

La definición de las direcciones X e Y en la máquina LASER puede verse en el diagrama anterior, con la dirección X a lo largo de la máquina.

La importancia de diferenciar entre las direcciones X e Y es la siguiente:

Optimizar el anidamiento para lograr el máximo aprovechamiento del material

Para el corte secundario de piezas, alinee el borde largo lo más paralelo posible a la posición del operador (donde se abre la puerta) para facilitar la carga y descarga.

Tenga en cuenta que las direcciones X e Y de la colocación de la pieza en la máquina corresponden a las del dibujo de AUTOCAD, a menos que haya una rotación durante el proceso de conversión.

Por lo tanto, en el proceso de dibujo, procure colocar los gráficos de forma coherente con los requisitos reales.

Por ejemplo, en trabajos de corte secundario general, debe colocar la pieza verticalmente en el dibujo.

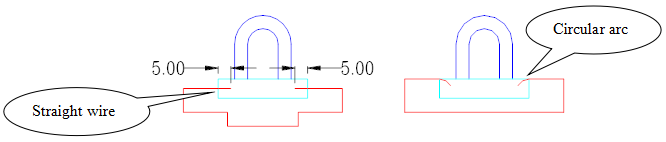

5)Corte de formas no cerradas y agujeros interiores

Para el corte de formas no cerradas y agujeros interiores (que es más común en el corte secundario), el punto de partida no debe colocarse directamente sobre la pieza.

En su lugar, debe reservarse una entrada para evitar que el LÁSER queme la pieza al iniciar el proceso de perforación en el punto inicial. Por lo general, basta con una entrada externa de 5 mm.

Existen dos tipos de entradas según las circunstancias específicas: entradas rectas o entradas en arco. Véase la aplicación en el diagrama siguiente:

6)Redondeo inverso

Para todas las piezas, las esquinas afiladas deben redondearse en sentido inverso a R0,5 mm durante el procesamiento LASER, a menos que se especifique lo contrario. Esto se debe a dos razones:

En primer lugar, para evitar que las esquinas afiladas causen lesiones al personal;

En segundo lugar, para garantizar un movimiento suave de la máquina y evitar las quemaduras provocadas por las paradas en las curvas.

7)Otras consideraciones sobre el tratamiento:

Al cortar orificios inferiores en piezas metálicas, el diámetro debe aumentarse en 0,05 mm porque habrá un pequeño punto de conexión en los puntos inicial y final del corte.

Por ejemplo, un orificio inferior con un diámetro de Φ5,4 debe cortarse a Φ5,45.

La anchura del orificio de proceso durante el corte suele ser superior a 0,5 mm, y cuanto menor sea la anchura, más evidentes serán las rebabas.

Al realizar un corte secundario de una superficie plana a una superficie convexa, la velocidad debe ser lenta, similar al corte de materiales de igual grosor.

El LASER es un método de procesamiento térmico, y el corte de agujeros de malla y materiales finos se ve afectado por el calor y puede provocar la deformación de la pieza.

1. Principio de mecanizado NCT

La NCT, o máquina herramienta de control numérico, es una máquina herramienta automatizada flexible que puede adaptarse a los frecuentes cambios en el diseño de los productos.

Las distintas operaciones y pasos necesarios durante el proceso de mecanizado, así como el desplazamiento relativo entre la herramienta y la pieza, se representan mediante códigos digitales.

La información digital se envía a un ordenador dedicado o de propósito general a través de un medio de control (como una cinta de papel o un disco), y el ordenador procesa y calcula la información de entrada, emite varios comandos para controlar el servosistema de la máquina u otros componentes de ejecución, para mecanizar automáticamente la pieza o el producto requerido.

2. Estructura principal de NCT

(1) Sistema de control NC: Este sistema emite la mayor parte de las instrucciones de control y recibe información de diversas partes de la máquina, que luego se procesa de forma centralizada para controlar los diversos procesos de mecanizado de la máquina.

(2) Sistema hidráulico: Proporciona la potencia necesaria para el punzonado por el cabezal de punzonado bajo el apoyo del sistema de control NC y ejecuta comandos T y parámetros m.

(3) Sistema de refrigeración: Elimina el calor generado por las distintas piezas principales de la máquina durante el funcionamiento para mantener la estabilidad de la máquina.

(4) Mesa de trabajo: Sujeta el chapa metálica y está controlada por un servomotor para alimentar el eje XY, haciendo coincidir la posición de la chapa con el cabezal de punzonado, y es el sitio principal de mecanizado.

3. Tipos de máquinas herramienta NCT

En la actualidad, existen dos grandes tipos de máquinas herramienta: Máquinas-herramienta AMADA (VIP255, VIP2510 y VIP357) y máquinas-herramienta Trumpf (TP2000).

Dado que hay un gran número de máquinas-herramienta AMADA in situ, la siguiente discusión se centrará principalmente en AMADA, con explicaciones separadas para las diferentes partes de la máquina Trumpf.

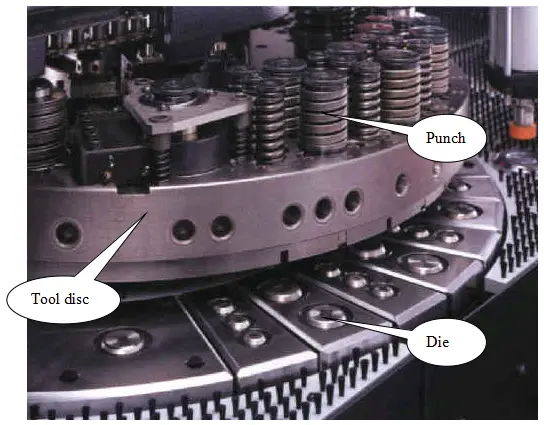

4. Disco de herramientas y herramientas.

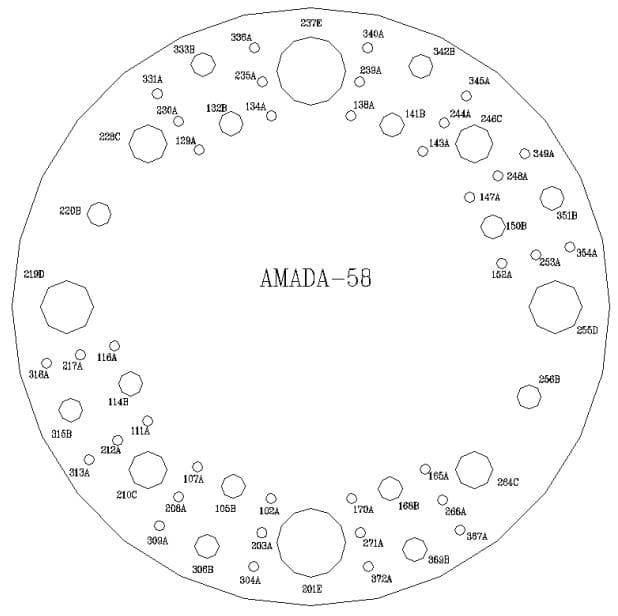

La situación del disco de herramientas: El disco de herramientas varía en función del modelo de máquina.

La máquina VIP357 dispone de una mesa giratoria de tres capas con 58 posiciones de herramienta, divididas en cinco niveles (A, B, C, D, E) y dos esquinas automáticas de tipo B herramienta de torneado posiciones (T220, T256).

Excepto las posiciones de herramienta de tipo A en las capas intermedia e interna, todas las demás son posiciones de herramienta clave.

Las máquinas VIP255 y VIP2510 disponen de una mesa giratoria de dos capas con 31 posiciones de herramienta, divididas en cuatro niveles (A, B, C, D) y tres esquinas automáticas herramienta de torneado posiciones (dos de tipo B: T210, T227 y una de tipo C: T228).

Excepto las posiciones de herramienta de tipo A en la capa interior, todas las demás son posiciones de herramienta clave. Durante el proceso de disposición de herramientas, se recomienda evitar la disposición de herramientas en las posiciones de herramientas giratorias.

Además, es importante tener en cuenta si la posición de la herramienta es una posición clave o no. Las herramientas de forma redonda, como los cuchillos redondos, los cuchillos de ensalada, las herramientas de punzonado, las herramientas de estampado, las puntas convexas circulares (protuberancias), etc., pueden colocarse en posiciones de herramienta no clave, mientras que otras herramientas deben colocarse en posiciones de herramienta clave.

Estado de la herramienta:

Las herramientas NCT se dividen en cinco niveles A, B, C, D y E en función del tamaño de sus dimensiones externas, teniendo el nivel A las dimensiones externas más pequeñas y el nivel E las más grandes. Las herramientas de cada nivel corresponden a las posiciones de las herramientas en el disco de herramientas.

Las especificaciones para la instalación de moldes en las posiciones de las herramientas de disco se enumeran en la tabla siguiente:

| Tipo de moho | Tamaño nominal | Tamaño estándar del molde superior | Número de modelo |

| A | 1/2″ | 1,6-12,7 mm de diámetro (0,063″-0,5″ de diámetro) | 36 (12) anillo exterior con 12 soportes y LLAVE |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) anillo exterior con 6 soportes y 4 soportes KEY8 con 2 KEY para anillo interior. |

| C | 2″ | 31.8-50.8mm dia(1.251″-2″dia) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

El número entre paréntesis indica el modelo de molde aplicable.

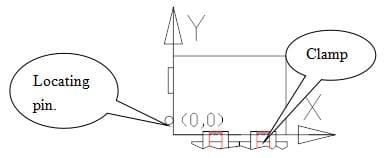

1. Las definiciones de las direcciones X e Y son las siguientes:

La dirección X es paralela a las dos mordazas, y la dirección Y es paralela al pasador de fijación o a la columna de fijación. Véase el diagrama siguiente:

2. Gama de mecanizado:

| Número de modelo | Dirección X | Dirección Y |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

Si la dirección X excede este rango, se puede utilizar el comando de movimiento automático de garra G27 para ajustarlo. El formato es G27 X cantidad de movimiento.

El diagrama siguiente muestra el antes y el después de utilizar el método de movimiento automático de las garras. Las líneas discontinuas del diagrama son dos placas de presión cilíndricas que se utilizan para fijar la chapa cuando se sueltan las garras para evitar el movimiento.

Después de que las garras se sueltan y se retraen hacia fuera, se mueven hacia la dirección positiva del eje X por Amm, luego se mueven hacia dentro a la posición correspondiente y se sujetan. Así se completa todo el proceso de movimiento de las garras.

La zona de mecanizado antes y después del movimiento de la garra se amplía como se muestra en el diagrama siguiente.

Si la dirección Y supera este intervalo, puede suponer un peligro porque significa que las mordazas pueden haber entrado en la zona de peligro, como se muestra en el diagrama siguiente.

En el primer caso, las mordazas están situadas entre las matrices superior e inferior, y el punzonado puede dañar las mordazas.

En el segundo caso, aunque las mordazas no sufran daños, el material puede deformarse por estar situado en planos diferentes.

La solución es cambiar la posición de las mordazas, cambiar la posición de la matriz, cambiar el tamaño de la matriz o diseñar mordazas alternativas.

3. Posicionamiento de la pieza

El posicionamiento de la pieza de trabajo en el NCT se consigue mediante las mordazas y el pasador de posicionamiento o el bloque de posicionamiento cuadrado en la dirección Y.

El posicionamiento de la pieza contra las mordazas determina la posición en la dirección Y, y el posicionamiento contra el pasador de fijación o el bloque de fijación cuadrado determina la posición en la dirección X.

La distancia desde la posición de posicionamiento del origen hasta el pasador de posicionamiento o el bloque de posicionamiento cuadrado es la siguiente:

| Número de modelo | Distancia desde la posición de posicionamiento de origen |

| VIP357 | Pasador de localización: 45mmBloque de fijación: 130~210mm. |

| VIP255 | Pasador de fijación: 59mm |

4. Datos relativos a la mandíbula

La posición relativa de las dos mordazas en la dirección X de la NCT puede ajustarse para adaptarse a distintos tamaños de chapa.

Sin embargo, las dos mordazas no pueden acercarse infinitamente entre sí; existe una distancia mínima entre ellas, como se muestra en el diagrama siguiente. Si la pieza de trabajo es más pequeña que este valor mínimo, sólo podrá ser sujetada por una mordaza.

5. Lista de las zonas de peligro y de las zonas de interferencia de conformación de las mordazas de cada tipo de herramienta.

Durante el movimiento de la pieza sujetada por las mordazas, es posible que éstas se golpeen, provocando daños.

Por lo tanto, debe dejarse una cierta distancia de seguridad entre la sección de procesamiento y las mordazas.

La distancia mínima de las mordazas en dirección Y = radio superior de la matriz + anchura de las mordazas + zona de deformación.

| Proyecto | Troquel inferior diámetro mm | Diámetro de la matriz superior mm | Distancia mínima de las mordazas en dirección Y mm | ||

| Tipo de herramienta | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Nota:

1) La zona de deformación del material se suele tomar como 5 mm, y el valor específico depende del grosor del material y de la altura de conformado. Este valor es sólo de referencia.

2) La anchura de la mandíbula se toma como 10 mm.

La zona de interferencia de conformación en sentido ascendente = radio de la matriz superior + zona de deformación

(Nota: zona de deformación = radio o anchura del elemento de conformación/2 + zona de deformación del material)

| A | B | C | D | E | |

| Zona de interferencia mínima de mecanizado mm | 12,7+Deformación de la zona | 24Zona de deformación | 35Zona de deformación | Zona 55+Deformación | 67-Zona de deformación |

La zona de interferencia de conformado en sentido descendente = radio inferior de la matriz + zona de deformación

(Nota: zona de deformación = radio o anchura del elemento de conformación/2 + zona de deformación del material)

| A | B | C | D | E | |

| Zona de interferencia mínima de mecanizado mm | 12,7+Deformación de la zona | 24Zona de deformación | 45Zona de deformación | 63+Deformación de la zona | 79+Zona de deformación |

6. Tiempo estimado de tramitación del NCT

Tiempo de cambio de herramienta

Posición de la herramienta adyacente: aproximadamente 1,5 segundos

Intervalo de posición de la herramienta: aproximadamente 2,0 segundos

Posición de la herramienta giratoria: aproximadamente 2,5 segundos

Los tiempos de cambio de herramienta anteriores pueden unificarse a aproximadamente 2,0 segundos, ya que incluso para una pieza de trabajo compleja con 30 herramientas instaladas, el error en el tiempo de cambio de herramienta no debe superar los 15 segundos.

Frecuencia de perforación

Para las herramientas de un solo agujero, la frecuencia máxima de punzonado es de 8 por segundo, con una distancia entre agujeros de 4-5 mm, es decir, 480 por minuto. Sin embargo, según las condiciones de la herramienta y el equipo in situ, la frecuencia de punzonado suele ser de 4 por segundo, es decir, 240 por minuto.

Para las herramientas multiagujero, la frecuencia máxima de punzonado es de 2 por segundo, es decir, 120 por minuto. Sin embargo, según las condiciones de la herramienta y el equipo in situ, la frecuencia de punzonado suele ser de 60-70 por minuto.

Tiempo de formación

7. Parámetros característicos típicos de las máquinas herramienta.

Tabla de rendimiento técnico del tratamiento VIPROS-357:

| Proyecto | Contenido | |

| Tamaño máximo de procesamiento. | Sin utilizar el cambio automático de herramientas | -10<x<1840 -50<y<1270 |

| Uso del cambio automático de herramientas | 1270<x<2440 | |

| Espesor máximo de procesamiento (mm) | 6 | |

| Capacidad de carga máxima (kg) | 100 | |

| Precisión de procesamiento (mm) | ±0.10 | |

| Velocidad de movimiento de la mesa de trabajo (X, Y m/min) | 65、50 | |

| Velocidad de giro (rpm) | 30 | |

| Frecuencia máxima de perforación | 520/420 (carrera 3 mm, paso 2 mm)360/360 (carrera 6 mm, paso 2 mm)275/275 (carrera 8 mm, paso 8 mm)275/240 (carrera 8 mm, paso 25,4 mm) | |

| Distancia en línea recta entre dos pasadores de posicionamiento y las mordazas | Bloque: 130,00 Pasador redondo: 55.00 | |

| Anchura de una mordaza (mm) | 80 | |

| Anchura mínima cuando se combinan dos mordazas (mm) | 220 | |

| Presión mínima del aire (kg/cm2) | 3 | |

| Presión mínima de aceite (kg/cm2) | 190 | |

| Temperatura máxima del aceite (℃) | 700 | |

Lista de parámetros de procesamiento para máquinas Trumpf

| Ámbito de aplicación | Es adecuada para lotes pequeños y piezas sencillas y se utiliza principalmente para el procesamiento secundario de piezas con orificios de malla densos. | |

| Espesor de procesamiento | El grosor máximo de procesamiento es de 6,4 mm | |

| Torreta de herramientas | La máquina TP2000 dispone de un total de 11 posiciones de herramienta opcionales. Una vez descontadas las dos posiciones ocupadas por las pinzas, un programa puede utilizar hasta 9 portaherramientas a la vez, lo que significa que en un programa se pueden utilizar un máximo de 9 herramientas ordinarias. (Aquí, las herramientas ordinarias se refieren a las herramientas que sólo pueden contener una herramienta en un disco de herramientas, a diferencia de las herramientas multiherramienta). Si se utilizan herramientas multiherramienta, se pueden instalar hasta 90 herramientas a la vez. Si se necesitan más de 9 portaherramientas para el mecanizado, el mecanizado propiamente dicho puede lograrse deteniendo la máquina a mitad de camino y cambiando la herramienta. En este caso, el operario instalará primero las 9 primeras herramientas en los portaherramientas, y cuando el programa llegue a la 10ª herramienta, la máquina se detendrá y se cambiará la herramienta antes de continuar con el programa para completar el procesamiento. | |

| Método de posicionamiento | Los pilares de posicionamiento se utilizan para el posicionamiento. Hay dos pilares de posicionamiento con un diámetro de 20 mm y una distancia entre ejes Y de 90 mm. El rango aplicable para los dos pilares de posicionamiento es el siguiente: El pilar de posicionamiento 2 es adecuado para el mecanizado secundario de piezas con elementos gráficos que se encuentren a una distancia máxima inferior a 530 mm de la dirección X del pilar y con dimensiones más reducidas (X < 1220). El pilar de posicionamiento 1 es adecuado para todos los demás casos, excepto los mencionados anteriormente. La distancia entre los dos pilares de posicionamiento es de 940 mm. | |

| Rango de trabajo de la máquina | Sin plataforma adicional: 1275x1280mm. Con plataforma adicional: 1275x2030mm. | Nota: Cuando se utiliza una herramienta multiposición, el rango de mecanizado se reduce proporcionalmente. Para una herramienta de 5 posiciones, se reduce en 20 mm, y para una herramienta de 10 posiciones, se reduce en 26 mm. |

| Campo de mecanizado real | Dirección X: de -25 a 1275 mm. Dirección Y: de -7 a 1280 mm. Al cambiar de herramienta, Ymax = -161,5 mm. | |

| Zona de peligro de la pinza. | Herramienta normal: Xmax = 97×2 = 194mm, Ymax = 72mm.Herramienta de 5 posiciones: Xmáx = 97×2 + 20×2 = 234 mm, Ymáx = 72 + 20 = 92 mm. Herramienta de 10 posiciones: Xmax = 97×2 + 26×2 = 246mm, Ymax = 72 + 26 = 98mm. | |

| Tamaño de descarga automática. | 200X200mm. | |

| Velocidad de mecanizado. | Velocidad de movimiento del eje X: 90m/min. Velocidad de movimiento del eje Y: 60m/min. Velocidad combinada de los ejes X e Y: 108m/min. Velocidad de impacto: a una altura de posicionamiento de 1 mm: 900 golpes/min, a una altura de posicionamiento de 25 mm: 420 golpes/min. Velocidad de marcado: 2200 pulsaciones/min.Velocidad de rotación del eje C: 3 rotaciones/s. | |

| Diámetro máximo de perforación | Carrera simple 76 mm Multicorte estándar 200 mm | |

| Precisión | Precisión de posicionamiento 0,1 mm Repetibilidad 0,03 mm | |

Existen varias formas de procesado de NCT, como el punzonado de agujeros de malla, el punzonado escalonado, el mordentado, el biselado, el movimiento automático de la pinza, etc.

Cada método de procesamiento corresponde a instrucciones específicas del programa NC. El uso de la instrucción adecuada no sólo facilita el procesamiento y lo hace menos propenso a errores, sino que también mejora la eficiencia. En esta sección se ofrecen algunas explicaciones sobre estos métodos típicos de procesamiento de NCT.

1) Perforación de agujeros de malla

En el procesamiento práctico, NCT suele procesar un gran número de orificios de malla de disipación de calor.

El modo G36 tiene la mayor velocidad de procesamiento al perforar agujeros de malla.

Si los orificios de la malla en una unidad de superficie superan los 25%, el punzonado provocará la deformación del material. En este caso, es necesario un tratamiento de proceso adecuado.

Normalmente, primero se punzona toda la chapa con NCT y, después de punzonar la pieza, se aplana la chapa.

Si hay dimensiones críticas que deben garantizarse, considere el procesamiento secundario después del aplanado.

Cuando el tamaño y el espaciado de los orificios de la malla sean inconsistentes, consulte con el cliente para que sean consistentes dentro del rango de tolerancia, con el fin de facilitar la posterior apertura de moldes de producción en masa (como el punzonado de cabezales múltiples de apertura NCT).

2) Agujeros de perforación continua (rectangulares)

En el procesamiento de NCT, a menudo se dan casos de punzonado de grandes orificios rectangulares, que pueden procesarse mediante punzonado continuo con pequeños moldes rectangulares.

3) Mordisqueo

En ausencia de una máquina de corte por láser, se puede utilizar el mordentado para procesar un anillo circular de mayor tamaño o una longitud recta.

4) Biselado

5) Mecanizado de orificios para ensaladas

Como la formación de Salad Holes se consigue por extrusión, provoca la deformación del material tras el punzonado.

(1) Gama de llenado de material para Salad Holes:

Para la posición central a menos de 10 mm del borde, debe rellenarse con material.

Para distancias superiores a 15 mm del borde, no debe rellenarse con material.

Para distancias entre 10-15mm, se debe determinar en base a la situación real del Agujero de Ensalada si se debe rellenar material o no.

Al punzonar dos agujeros Salad, si la distancia entre los dos círculos mayores es superior a 5 mm, no se afectarán mutuamente. Si es inferior a 5 mm, será necesario un punzonado adicional para reducir la deformación.

(2) Método de relleno del material para los agujeros de ensalada:

Con el objetivo de mejorar la velocidad de procesamiento y garantizar la calidad (reduciendo las juntas),

para un único Agujero de Ensalada, rellene el material con un diámetro como base, desplazando cada lado 5 mm, que es el lado más largo (suponiendo que esta longitud es A). El otro lado debe ser A/2+1, y debe seleccionarse un punzón de hoja cuadrada de SQA+1.

Para el material de relleno de dos o más Salad Holes juntos, rellenar con una anchura de 10 mm, la longitud depende de la situación real.

(3) Selección del tamaño del preagujero para los agujeros de ensalada:

En general, el tamaño del orificio previo se selecciona de acuerdo con los siguientes principios:

Agujero de 90° Salad Φpre = Φagujero inferior de la forma formada + 0.2&0.3

100° Ensalada Agujero Φpre = Φagujero inferior de la forma formada + 0,3&0,5

Ensalada 120° Agujero Φpre = Φagujero inferior de la forma formada + 0,5&0,6

Ensalada 140° Agujero Φpre = Φagujero inferior de la forma formada + 0,7&0,8

La profundidad de conformado de los taladros de Ensalada perforados con NCT no suele ser superior a 85% (T<2,5mm).

6) Línea de prensa Tratamiento

La profundidad de las líneas de prensado NCT es de 0,4T.

Cuando se utiliza un 150,5 línea de prensa si está a menos de 20 mm del borde, debe rellenarse con material. Cuando se utiliza una herramienta de línea de prensado 150.2, si está a menos de 15 mm del borde, debe rellenarse con material.

El método de relleno de material es similar al de los Salad Holes.

Las líneas de prensado pueden dirigirse o prensarse a lo largo de todo el línea de plegado. Si sólo un lado de la línea de plegado está prensado y el otro no, es propenso a doblarse y a discrepancias de tamaño.

7) Cortador de moldes de personajes

Cortador de moldes de caracteres invertidos:

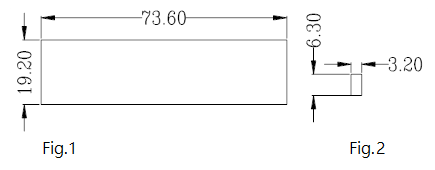

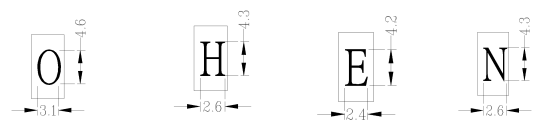

La figura 1 muestra el tamaño de la ranura de la cortadora de moldes de caracteres inversos, y la figura 2 muestra el tamaño de un molde de caracteres. Se puede observar que la cortadora de moldes de caracteres inversos puede albergar hasta 3 filas y un máximo de 23 moldes de caracteres por fila.

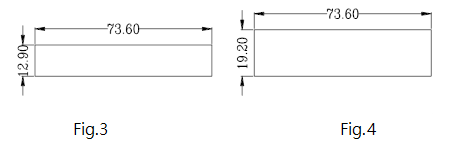

Cortador de moldes de caracteres frontal:

El cortador de moldes de caracteres frontal tiene dos tipos de ranurascomo se muestra en las figuras 3 y 4. La dirección de longitud es la misma, pero la dirección de anchura difiere en la anchura de un molde de caracteres.

Por lo tanto, en la operación, se puede realizar el tratamiento correspondiente según la situación real.

A continuación se indican las medidas reales de varios moldes de caracteres, como referencia para el diseño técnico.

Cada molde de carácter tiene una altura de carácter de 0,6 mm.

Por lo tanto, la profundidad máxima que puede alcanzarse mediante el gofrado no es superior a 0,6 mm. Si se necesitan requisitos estrictos de planitud de la pieza, debe prestarse especial atención a que la profundidad del gofrado no sea excesiva.

8) Puñetazos

El punzonado requiere herramientas especiales, y la herramienta de punzonado más utilizada es la que se emplea para las yemas M3 (diámetro del orificio de punzonado 2,60).

La distancia mínima desde el borde para el punzonado NCT es de 3T, la distancia mínima entre dos orificios de punzonado es de 6T, y la distancia mínima de seguridad desde el borde de flexión (interior) del orificio de punzonado es de 3T+R.

Si es demasiado pequeño, es necesario procesar la línea de prensado. (T representa el grosor del material).

9) Taladro inferior

El roscado directo provocará rebabas, por lo que se perfora un pequeño agujero Salad a ambos lados del orificio de roscado para evitar este fenómeno.

Además, los Salad Holes también pueden guiar el proceso de roscado. La especificación de los Salad Holes suele ser una profundidad de 0,3 mm y un ángulo de 90 grados.

10) Dibujo o punzonado Características convexas:

Hay dos formas de procesar características convexas con NCT:

Desarrollar herramientas específicas de características convexas.

Utilice las herramientas ordinarias, que pueden conseguir dibujar o perforar rasgos convexos mediante el comando M, pero sólo pueden orientarse hacia abajo.

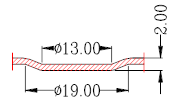

Como se muestra en la figura siguiente: utilizando el molde superior de RO13 y el molde inferior de RO19 se puede troquelar esta característica convexa. El mismo método también se puede utilizar para medio corte y puntos convexos.

Cuando utilice este método, preste atención a dos puntos: (1) debe haber moldes superior e inferior disponibles, y (2) la profundidad de conformado no puede superar un grosor de material.

11) Rebordeado

Principio de funcionamiento de las herramientas de corte por laminación:

Cuando se utilizan herramientas de corte por laminación WILSON para procesar costillas reforzadas u otras piezas de trabajo, los moldes superior e inferior de las herramientas de corte por laminación se utilizan para presionar la pieza de trabajo y, a continuación, la pieza de trabajo se mueve de acuerdo con la forma del dibujo de procesamiento mediante las abrazaderas, completando así el procesamiento de dichos elementos.

Estructura de las herramientas de corte por laminación:

1. Estructura del molde inferior: El molde inferior del laminador herramienta de corte consta de una base de molde inferior y un conjunto de rodillos (para las herramientas de corte por laminación utilizadas para el corte por laminación, también hay una rueda de control). El rodillo incluye cojinetes y puede girar libremente. Tomando como ejemplo la herramienta de corte por laminación para costillas reforzadas, sólo se presenta el molde inferior de la herramienta de corte por laminación. La base del molde inferior desempeña el papel de soporte del rodillo.

2. Estructura del molde superior: El molde superior de la herramienta de corte por laminación consiste en una base de molde superior y un conjunto de rodillos. Tomando como ejemplo la herramienta de corte por laminación para costillas reforzadas, el molde superior de la herramienta de corte por laminación se muestra en la siguiente figura:

Las herramientas de laminado WILSON existentes tienen un grosor ilimitado para su procesamiento, y la altura total de la nervadura reforzada (incluidos dos grosores de material) es de (2,3+T)mm.

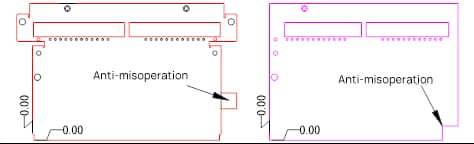

1. Antioperación

En el caso de piezas asimétricas en las que es difícil distinguir la dirección o que presentan una simetría izquierda-derecha, deben tomarse medidas infalibles para evitar que la pieza se instale incorrectamente durante el procesamiento secundario NCT. A continuación se indican los métodos más utilizados:

1) Utilizando la detección fotoeléctrica instalada en NCT.

2) Mediante adición de material:

Añadir un pequeño trozo de material a un lado del eje Y según la situación real, con un tamaño ligeramente inferior al de la herramienta (normalmente SQ10~15) utilizada para cortar este material.

La posición es aproximadamente opuesta al pasador de posicionamiento o bloque, y luego se corta con una herramienta cuadrada.

La figura de la izquierda muestra un ejemplo:

Si la pieza debe someterse a otro tratamiento secundario para darle forma después de ser cortada por NCT, pueden utilizarse esquinas a prueba de tontos.

Como se muestra en la figura de arriba a la derecha, el tamaño de la esquina a prueba de tontos se suele tomar como 10X10 para permitir el punzonado con una herramienta de escuadra SQ10.

2. Procesamiento para una distancia del orificio inferior al grosor del material desde el borde

Perforar agujeros cuadrados puede hacer que el borde se voltee hacia arriba, y cuanto más grande sea el agujero cuadrado, más evidente será el volteo del borde.

En este momento, se suele considerar la posibilidad de realizar un corte secundario con láser (también se puede recabar la opinión del cliente para determinar si esta deformación es aceptable).

Nota: La distancia entre agujeros y bordes o entre agujeros no debe ser demasiado pequeña en la estampación NCT, y los valores permitidos se muestran en la tabla siguiente:

| Material | Perforación de agujeros redondos | Perforación de agujeros cuadrados |

| Acero duro | 0.5t | 0.4t |

| Acero dulce y latón | 0.35t | 0.3t |

| Aluminio | 0.3t | 0.28t |

El diámetro mínimo del orificio para la estampación NCT

| Material | Perforación de agujeros redondos | Perforación de agujeros cuadrados |

| Acero duro | 1.3T | 1.0T |

| Acero dulce y latón | 1.0T | 0.7T |

| Aluminio | 0.8T | 0.6T |

Holgura entre las matrices superior e inferior para el punzonado NCT de diferentes materiales:

| Espesor de la placa (t) | Holgura entre las matrices superior e inferior para diferentes materiales | ||

| Chapa de acero | Chapa de aluminio | Placa de acero inoxidable | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

De la tabla anterior se desprende que cuanto mayor es el grosor del material, mayor es la holgura entre las matrices superior e inferior utilizadas.

Actualmente, la holgura utilizada para los moldes en el centro de la muestra es básicamente de 0,2 mm, excepto para una pequeña cantidad de cuchillas de corte que tienen 0,3 mm.

Por lo tanto, si se van a procesar materiales de más de 2,0 mm de grosor utilizando NCT, es necesario considerar la posibilidad de volver a mecanizar los moldes.

3. Relación entre Propiedades de los materiales y Procesamiento NCT

Las propiedades del material que afectan al procesamiento NCT son la ductilidad y la dureza del material.

En general, una dureza y ductilidad moderadas son beneficiosas para el proceso de punzonado y corte. Una dureza excesiva aumentará la fuerza de punzonado y tendrá un impacto negativo en la cabeza de punzonado y la precisión. Una dureza demasiado baja provocará graves deformaciones durante el punzonado y limitará en gran medida la precisión.

La plasticidad del material se opone a la dureza, donde una dureza alta conduce a una plasticidad baja, y una dureza baja conduce a una plasticidad alta.

La alta plasticidad es beneficiosa para el proceso de conformado, pero no es adecuada para el punzonado, el punzonado continuo, el punzonado de agujeros y el cizallado. La baja plasticidad puede mejorar la precisión del procesamiento, pero aumentará la fuerza de punzonado.

Sin embargo, mientras no sea excesivamente bajo, el impacto no es significativo.

La ductilidad desempeña un papel importante en el rebote durante la transformación. Una ductilidad adecuada es beneficiosa para el punzonado y puede suprimir el grado de deformación durante el punzonado.

Sin embargo, si la ductilidad es demasiado alta, el rebote tras el punzonado será grave, lo que afectará negativamente a la precisión.

4. Limitaciones del tratamiento NCT

Cuando la distancia desde la pinza es inferior a 90 mm, la velocidad de punzonado de NCT disminuye a medida que disminuye la distancia (para VIP357).

El punzonado NCT es un movimiento de vaivén de la pieza en la torreta de herramientas.

Por tanto, en general, el reverso de la pieza no puede presentar protuberancias, a menos que se trate de pequeñas protuberancias de tamaño poco importante y escasa altura. Los puntos de media cizalla se deforman o desprenden fácilmente durante el movimiento del material.

Alternativamente, la pieza puede trasladarse a un cepillo después del punzonado en un lugar y, a continuación, seguir procesándose.

Cuando se procesan costillas de refuerzo NCT, la distancia de paso es de aproximadamente 1 mm, por lo que la velocidad de punzonado es muy lenta y no es adecuada para la producción en masa.

La anchura mínima de la ranura de procesamiento abierta por el procesamiento NCT es de 1,2 mm.

La herramienta utilizada para el punzonado NCT debe ser mayor que el grosor del material. Por ejemplo, una herramienta con un radio RO1,5 no puede punzonar un material de 1,6 mm.

Los materiales con un grosor inferior a 0,6 mm no suelen procesarse mediante NCT.

Materiales de acero inoxidable no suelen procesarse con NCT. (Por supuesto, los materiales de entre 0,6 y 1,5 mm pueden procesarse mediante NCT, pero el desgaste de la herramienta es elevado y la probabilidad de que se produzcan residuos in situ es mucho mayor que en otros materiales como GI).

Tenga en cuenta que la máquina sólo tiene tres posiciones de herramienta giratoria en forma de D.

Dado que el aluminio es relativamente blando, una holgura ligeramente mayor entre las matrices superior e inferior puede causar fácilmente rebabas, especialmente al perforar agujeros de malla. (Solución: reducir la holgura entre las matrices superior e inferior).

Según las pruebas realizadas in situ, la altura de los puntos de media cizalla perforados por NCT no debe superar 0,6T. Si supera 0,6T, es propenso al desprendimiento.

Cuando se requieren herramientas NCT para cortar formas exteriores u orificios interiores con esquinas redondeadas, el radio de la esquina de la forma exterior y del orificio interior debe ser R≧0,5T.

La NCT puede utilizarse para la alimentación directa de material y la apertura de moldes ciegos NCT para la producción en serie de piezas pequeñas (limitada a SQ80 y RO113).

5. Ventajas y desventajas de la NCT y el procesamiento por láser

(1) Velocidad de corte por láser para líneas rectas es más rápido que NCT.

(2) El corte por láser puede manipular curvas irregulares.

(3) La velocidad de corte por láser para perforar agujeros es más lenta que la de NCT. La velocidad más rápida de corte por láser en vuelo es de unas 100 piezas/min, mientras que la velocidad de punzonado de NCT supera las 400 piezas/min.

(4) La superficie de corte del láser es lisa y delicada, mientras que el punzonado escalonado de NCT deja juntas (la distancia escalonada de las herramientas sin juntas de NCT es relativamente pequeña, y la longitud de la herramienta en forma de D es de sólo 25 mm).

(5) El punzonado NCT sólo requiere convertir los elementos de la pieza de trabajo a procesar en NCT CAM e introducir el código de programa convertido en la punzonadora NCT, que puede utilizar moldes compartidos existentes para el punzonado y corte a alta velocidad y eficiencia. Es adecuada para cortar formas exteriores regulares y orificios internos y procesar otras superficies de conformado en la producción por lotes.

(6) El corte por láser es adecuado para cortar formas exteriores, mientras que el NCT es adecuado para perforar agujeros. Si no existen herramientas NCT, deben desarrollarse herramientas NCT en función de la situación real.

1. Ámbito de aplicación:

En la actualidad, el máquina cizalla se utiliza principalmente para el corte en bruto de chapas metálicas, proporcionando materiales de chapa para su posterior procesamiento en máquinas NCT o láser. También puede utilizarse para el conformado directo de piezas con requisitos de precisión bajos.

2. Precisión de procesamiento: +/-0,1 mm

3. Modos:

Según las operaciones actuales, hay tres formas de cizallar placas:

Para piezas de forma simple con requisitos de precisión bajos, la cizalla puede utilizarse para la alimentación directa de material. Sin embargo, este método debe utilizarse con precaución.

La cizalla se utiliza para cortar chapas pequeñas antes de procesarlas con NCT. Este método equivale al procesamiento secundario de la pieza en NCT. Consulte las precauciones en NCT.

La NCT se utiliza para procesar primero toda la chapa sin cortar la forma de la pieza y, a continuación, toda la chapa se traslada a la cizalla para cortarla a las dimensiones externas requeridas.

La tarjeta de proceso especifica la alimentación de material de la cizalla sin proporcionar planos de ingeniería, pero las especificaciones detalladas y las dimensiones de la placa deben estar claramente escritas y redondeadas al decimal o entero más cercano, según sea necesario.

Los demás elementos gráficos y los agujeros de tres clavijas se procesan en NCT.

4. Características de procesamiento:

Para NCT, la mayor ventaja es el ahorro de tiempo en el corte de formas externas, ya que la forma externa no es muy importante para el procesamiento secundario, y generalmente se coloca a través de tres orificios de pasador de posicionamiento.

Hasta ahora, la cizalla no ha podido resolver el problema de los arañazos superficiales en la chapa. Existe un riesgo oculto de arañazos superficiales cuando se utiliza la cizalla para la alimentación de material.

Sin embargo, no tiene un impacto significativo en el muestreo a pequeña escala.

1. Ámbito de aplicación:

El corte por hilo puede considerarse para la alimentación de material cuando la pieza es delgada y sólo requiere cortar formas externas o menos orificios internos.

2. Pasos básicos: