¿Alguna vez se ha preguntado cómo se crean formas intrincadas y dobleces precisos en las chapas metálicas? Este artículo se adentra en el fascinante mundo de las plegadoras, revelando su papel esencial en el plegado y conformado de chapas metálicas. Descubra los principios clave, los componentes estructurales y los diversos usos de estas máquinas. Aprenda en qué se diferencian de otros métodos de plegado y por qué son cruciales tanto en la producción de muestras como en la producción en serie. Prepárese para conocer en profundidad las técnicas y herramientas que dan forma a las piezas metálicas que utilizamos a diario.

La máquina plegadora se utiliza para plegar y conformar diversas chapas metálicas como hierro, acero inoxidable, cobre y aluminio. También se puede utilizar como una máquina de prensa para completar la formación de troqueles, remachado, nivelación, y otros procesos.

Las piezas de trabajo se cortan y alimentan mediante LÁSER o NCT, y otros elementos de forma no plegable se fabrican mediante mecanizado, y a continuación el plegado y la conformación se realizan mediante la cuchilla de la plegadora o la matriz de la plegadora.

Además, en las plegadoras también se suele realizar el estirado de formas convexas y cóncavas, el prensado de cantoneras y el prensado de líneas.

Con el uso del plegadora cuchilla y troquel, la plegadora puede completar el plegado de muchos tipos de productos, pero su velocidad de procesamiento es más lenta que la de una punzonadora.

Es adecuado para el plegado y la conformación en la producción de muestras y cierta producción en serie.

Las matrices superior e inferior se fijan en las mesas de trabajo superior e inferior de la plegadora, respectivamente. El movimiento relativo de las mesas de trabajo es accionado por transmisión hidráulica, combinado con la forma de las matrices superior e inferior, para lograr el plegado y conformado de la chapa.

La plegadora consta de cuatro partes: 1. Parte mecánica 2. Parte eléctrica Parte eléctrica 3. Parte hidráulica 4. Parte de control eléctrico NC.

(1) Movimiento superior: La mesa de trabajo inferior no se mueve, y la presión se aplica mediante la corredera superior descendente.

(2) Movimiento inferior: La máquina superior está fija y la mesa de trabajo inferior ascendente ejerce presión.

Doblado desde el interior hacia el exterior.

Doblado de pequeño a grande.

Doblar primero las formas especiales y luego las generales.

El proceso anterior no afecta ni interfiere en el proceso posterior.

Trazado de formas convexas y cóncavas, prensado de cantoneras, formación de roscas autorroscantes, prensado de líneas, impresión, remachado, remachado de carriles conductores electrostáticos, prensado de símbolos de puesta a tierra, punzonado, remachado, aplanado y refuerzo de triángulos.

1. Troquel superior:

También conocida como navaja plegable.

La clasificación de las matrices superiores de las plegadoras y los tipos de herramientas existentes se muestran en la siguiente figura:

El molde superior de la plegadora se divide en los tipos integral y segmentado.

El molde superior integral tiene dos tamaños: 835 mm y 415 mm.

El molde superior segmentado se divide en tipo A y tipo B.

La longitud de los segmentos de tipo A incluye 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm (cuerno derecho), 100 mm (cuerno izquierdo), 200 mm y 300 mm.

La longitud de los segmentos de tipo B incluye 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm (cuerno derecho), 100 mm (cuerno izquierdo), 165 mm y 300 mm.

La siguiente figura muestra el molde plegable 107# con segmentos de tipo A.

También conocido como "ranura en V".

El troquel inferior de la plegadora se divide en dos tipos: integral y segmentado.

El troquel inferior integral se divide en los tipos L y S (L: 835 mm, S: 415 mm), mientras que el troquel inferior segmentado se divide en los tamaños 10, 15, 20, 40, 50, 100, 200 y 400.

El troquel inferior se clasifica en V simple y V doble en función de la ranura en V.

La ranura en V suele denominarse "valor de la anchura de la ranura + V". Por ejemplo, cuando la anchura de la ranura en V es de 5 mm, la ranura en V se denomina "5V".

La anchura de la ranura en V de la matriz inferior utilizada en la plegadora suele ser 5 veces el grosor del material (5T).

Si se utiliza 5T-1V, el coeficiente de flexión debe aumentarse en consecuencia. Si se utiliza 5T+1V, el coeficiente de flexión debe reducirse en consecuencia.

1) Calibre dorsal normal:

La alineación de superficies se utiliza para la alineación de las caras frontales de la pieza y el posicionamiento lateral izquierdo-derecho.

La alineación de puntos se utiliza para la alineación de dos o varios puntos de la pieza de trabajo y también puede utilizarse para la alineación de un solo punto (con instalaciones auxiliares).

2) Calibre trasero largo de doble punta:

Se utiliza para el curvado alineado de piezas de pequeño ancho. Aunque las galgas traseras normales se junten a tope, sigue habiendo un espacio de 70 mm entre las galgas delantera y trasera.

Este calibrador trasero puede reducir la holgura a 10 mm: evitando la alineación de rebabas.

Tiene la misma función que un tope trasero de un punto, pero su ámbito de aplicación es principalmente para piezas de trabajo de alineación de anchura pequeña: la base tiene ambas funciones de tope trasero.

3) Calibre dorsal corto de doble punta:

La función básica es la misma que la del tope trasero largo de doble punta, pero es adecuada para una gama diferente de piezas de trabajo.

Se puede utilizar para la alineación de piezas de trabajo más cortas y es adecuado para piezas de trabajo de corte de material NCT para evitar puntos de rebaba y garantizar la precisión de plegado.

4) Calibre trasero ampliado:

Utilización de la función ampliada para la alineación indirecta de piezas de tamaño pequeño o negativo.

Este calibrador trasero es largo y puede extenderse fuera de la máquina en 59,5 para lograr un tamaño de alineación de -59,5.

Puede utilizarse para algunas curvas pequeñas con gran dificultad de alineación y para el posicionamiento izquierda-derecha de piezas de trabajo.

Dado que es más largo que el tope trasero normal, puede utilizarse como posicionamiento izquierda-derecha de las piezas de trabajo cuando se utiliza el tope trasero normal para la alineación.

5) Calce el calibrador trasero:

Se utiliza para la alineación de plegado de pequeño tamaño. Generalmente, la alineación de doblado de tamaño pequeño requiere una cuña para evitar que el troquel superior dañe el calibrador trasero, pero al añadir una cuña, esta es propensa a moverse y afectar a la operación segura.

La parte que sobresale de este calibrador trasero sirve de calce.

Utilización: Instalar con la parte saliente hacia abajo; apoyar la alineación de la pieza de trabajo para tamaño grande o alineación inversa.

Cuando se doblan piezas de gran tamaño, generalmente dos personas tienen que introducirse en la máquina y agarrar la alineación de la pieza, lo que es extremadamente inseguro y el tamaño es inestable.

Este tope trasero puede soportar la alineación de la pieza de trabajo y puede ser operado por una sola persona.

Su base es equivalente a la de un retrocalibrador normal, por lo que tiene la función de un retrocalibrador normal.

6) Medidor de espalda de un solo punto:

Se utiliza para la alineación longitudinal de productos con múltiples puntos de rebaba, generalmente para el corte de material NCT o productos de corte de bordes con puntos de rebaba en los bordes.

Este tope trasero puede evitar o atravesar los puntos de rebaba para mejorar la precisión de plegado. También se utiliza para el posicionamiento izquierda-derecha de piezas de trabajo.

Dado que su plano base es el mismo que el del tope trasero normal, este tope trasero puede mezclarse con el tope trasero normal por ambos lados.

Su parte saliente puede utilizarse para el posicionamiento izquierda-derecha de las piezas de trabajo, consiguiendo una evasión precisa entre la pieza de trabajo y el molde. La base tiene la función de un tope trasero normal.

7) Calibre trasero de alineación del punto interior del material:

Dado que la punta saliente de este tope trasero se extiende hacia otro plano desde el tope trasero, puede utilizarse para la alineación de pequeños orificios cuadrados en el interior de la pieza de trabajo.

8)Material de alineación de la superficie interior del respaldo:

Al tener una estructura saliente en la parte superior, el plano saliente está enrasado con el plano de la base, y la anchura es sólo 1/3 de la base.

Puede utilizarse para la alineación de rendijas estrechas con una anchura inferior a la anchura normal de la galga trasera.

Cuando la parte que sobresale se sujeta hacia abajo, puede utilizarse para la alineación directa del plegado interior del material.

Su mejor rango de adaptación es la anchura de curvatura interior superior a 20 mm pero inferior a 150 mm, y también puede utilizarse para la alineación de superficies pequeñas con bordes exteriores irregulares.

Nota: El tamaño general de su calibre trasero es de 60*9mm.

Durante la flexión, el posicionamiento se realiza firmemente contra el tope trasero (paralelo al tope trasero).

Si la superficie de posicionamiento de la pieza es inclinada, debe diseñar los útiles de posicionamiento en función del tamaño de la pieza (la estabilidad del posicionamiento).

Generalmente, cuando L≦10mm, es necesario considerar el uso de útiles de posicionamiento (normalmente diseñados como moldes fáciles) para ayudar en el posicionamiento, a menos que se trate de una pieza especialmente pequeña.

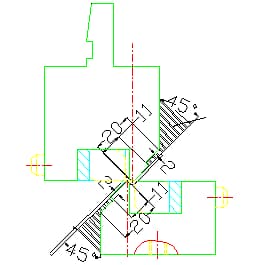

Por supuesto, la estabilidad de posicionamiento para una pieza con un posicionamiento de 10mm también es pobre. Véase la figura siguiente:

1)Gama de curvado:

La distancia desde el línea de plegado hasta el borde debe ser superior a la mitad de la ranura en V.

Por ejemplo, cuando se utiliza un troquel inferior de 4V para un material de 1,0 mm, la distancia mínima es de 2 mm.

La siguiente tabla muestra los bordes de flexión mínimos para diferentes espesores de materiales.

| Grosor del material | Ángulo de flexión de 90 grados | Ángulo de flexión de 30 grados | ||

| borde de flexión mínimo | Especificaciones de la ranura en V | borde de flexión mínimo | Especificaciones de la ranura en V | |

| 0.1~0.4 | 1.0 | 2V | ||

| 0.4~0.6 | 1.5 | 3V | 2.2 | 3V |

| 0.7~0.9 | 2.0 | 4V | 2.5 | 4V |

| 0.9~1.0 | 2.5 | 5V | 3.4 | 6V |

| 1.1~1.2 | 3.0 | 6V | ||

| 1.3~1.4 | 3.5 | 7V | 5.0 | 8V |

| 1.5~1.6 | 4.0 | 8V | ||

| 1.7~2.0 | 5.0 | 10V | ||

| 2.1~2.5 | 6.0 | 12V | ||

| 2.6~3.2 | 8.0 | 16V | ||

| 3.3~5.0 | 12.5 | 25V | ||

| 5.1~6.4 | 16.0 | 32V | ||

Nota: Si la dimensión interior del material de plegado es menor que el tamaño mínimo del borde de plegado de la tabla anterior, la cama plegable no podrá procesarse de forma normal.

En este caso, el borde de doblado puede alargarse hasta el tamaño mínimo del borde de doblado, y el borde puede recortarse después del doblado, o puede considerarse el procesamiento del molde.

2) Cuando la cama plegable se está doblando, se debe realizar un procesamiento adecuado debido al pequeño tamaño del borde del agujero a la línea de plegado:

(1) Tratamiento LASER se realiza en la línea de corte correspondiente de la línea de plegado.

(2) El tratamiento NCT se realiza en la línea de prensado correspondiente de la línea de plegado (se da prioridad a este método).

(3) Ampliar el orificio hasta la línea de plegado (este método debe confirmarse con el cliente).

Nota: Cuando la distancia entre el orificio cercano a la línea de doblado y la línea de doblado es menor que la distancia mínima indicada en la tabla, se producirá una deformación después del doblado.

| chapa metálica espesor | 0.6~0.8 | 0.9~1.0 | 1.1~1.2 | 1.3~1.4 | 1.5 | 1.6~2.0 | 2.2~2.4 |

| distancia mínima | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 5.0 | 5.5 |

3)Plegado inverso y aplanado:

Cuando la protuberancia convexa está en la dirección opuesta a la dirección inversa de plegado y aplanado, y la distancia desde la línea de plegado es L ≤ 2,5t, el aplanado deformará la protuberancia convexa.

Método de procesamiento: antes del aplanado, se coloca una fijación debajo de la pieza de trabajo, y el grosor de la fijación es ligeramente mayor o igual que la altura de la protuberancia convexa. A continuación, se utiliza una matriz de aplanado para aplanar.

4)Cuando el orificio de punzonado está demasiado cerca de la línea de plegado (≦3T+R), debe procesarse con una línea de prensado o corte en la línea de plegado para evitar la deformación del orificio de punzonado durante el plegado.

5)Pieza electrochapada:

Al doblar las piezas galvanizadas hay que prestar atención a las marcas de presión y al desprendimiento del revestimiento (debe indicarse especialmente en el plano de ingeniería).

6)Desplazamiento

En el diagrama se puede observar la gama de mecanizado de interferencia con desviación de sección.

En función del ángulo de conformación, puede dividirse en desviación del borde recto y desviación del borde oblicuo, y el método de procesamiento depende de la altura de la desviación.

Para la desviación del borde recto: cuando la altura de desviación "h" es inferior a 3,5 veces el grosor del material, se utiliza el molde de desviación o la conformación de molde fácil.

Cuando es superior a 3,5 veces el grosor del material, se utiliza el plegado normal con un avance y un retroceso.

Para la desviación del borde oblicuo: cuando la longitud del borde oblicuo "l" es inferior a 3,5 veces el grosor del material, se utiliza el molde de desviación o el moldeo fácil.

Cuando es superior a 3,5 veces el grosor del material, se utiliza el plegado normal con un avance y un retroceso.

7)Rivachado del carril guía electrostático

La separación entre los rieles de guía electrostáticos remachados en la plegadora es de 25,15 mm, y se pueden remachar 15 puntos a la vez (cada punzón remachado se puede extraer, por lo que se puede realizar un remachado único y espaciado).

Cuando la distancia entre el borde del raíl guía electrostático y la línea de plegado L≧1+V/2mm (donde V es la anchura de la ranura en V del molde inferior de la plegadora), el raíl guía electrostático puede remacharse antes del plegado. Si es inferior a 1+V/2mm, el raíl guía electrostático debe remacharse después del plegado.

Para material de 1,2 mm, se puede doblar con una ranura de 5 V, como se muestra en el diagrama.

Nota: La anchura del raíl guía electrostático es de 7,12 mm, modelo: 700-02776-01.

8)Materiales finos y muy elásticos

Cuando los ángulos de plegado son extremadamente importantes para materiales finos y muy elásticos, se recomienda considerar el uso de un tratamiento de línea de presión en la línea de plegado, o añadir orificios de proceso o refuerzos en la línea de plegado para evitar el springback y los errores dimensionales tras el plegado.

Si se utiliza moldeo fácil, la cantidad de springback debe tenerse en cuenta a la hora de diseñar el molde fácil.

9)Presión Moldeo convexo

Al prensar moldes convexos, si se requiere una gran precisión para la altura de la pieza convexa, se recomienda considerar el uso de un método de contrapresión para garantizar su precisión.

10)Refuerzo del triángulo de prensado de la plegadora

Especificaciones del molde para el refuerzo triangular:

| Número de modelo de cuchillo | 117 | 107 | 202 | |||

| Anchura de conformado (mm) | 3.0 | 5.0 | 3.0 | 5.0 | 3.0 | 5.0 |

| Anchura de la herramienta (mm) | 10 20 | 10 20 | 10 20 | 10 20 | 10 20 | 10 20 |

| Número de moldes | Dos cada uno | Dos cada uno | Dos cada uno | Dos cada uno | Cuatro cada uno | Cuatro cada uno |

Hay dos tipos de conformado para refuerzo triangular:

1. Simultáneamente con la herramienta de doblado, es decir, el doblado y el refuerzo triangular se procesan al mismo tiempo.

2. Presionando el refuerzo triangular después de doblar la pieza.

Nota: El número de refuerzos triangulares formados depende del número de moldes.

De la tabla anterior se desprende que actualmente el número máximo de refuerzos triangulares que pueden formarse para una misma especificación es de cuatro. Si el número supera esta cifra, deberá resolverse mediante consulta con el personal pertinente.