¿Cómo se transforma una chapa metálica plana en formas y estructuras complejas? Esta entrada del blog profundiza en los intrincados procesos de conformado de chapas metálicas, incluidos el cizallado parcial, el estirado en puente y la extrusión de agujeros. Descubra los métodos y herramientas utilizados para crear componentes metálicos precisos y funcionales. Al final, comprenderá las técnicas fundamentales que hay detrás de los productos metálicos cotidianos y sus aplicaciones.

1. Definición:

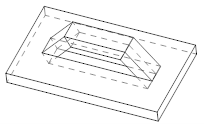

Aplicando una cierta presión en una dirección perpendicular a la superficie del material para hacer que el material fluya en la dirección de la fuerza, dando lugar a un efecto de conformado.

2. Funciones:

Posicionamiento, por ejemplo para soldar con semicorte.

Remachado, por ejemplo para remachar carriles conductores electrostáticos.

3. Métodos de procesamiento:

NCT: utilizando combinaciones de herramientas normales (semicorte descendente) o herramientas especialmente desarrolladas para el procesado.

Preprocesado: se puede utilizar un medio corte especial para conseguir el prensado de la placa y una fácil realización del troquel (cuando el tamaño del lote no es grande).

4. Precauciones:

Es preferible que la altura del medio corte no supere 0,6T.

1. Función:

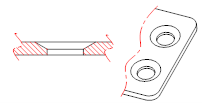

Se utiliza para posicionar por la superficie superior, a veces con una marca de punzón en ella.

Se utiliza para limitar por el borde lateral.

Se utiliza para pasar el alambre de atar por el agujero.

2. Métodos de procesamiento:

Mecanizado con herramientas específicas NCT.

Fácil formación del molde mediante preprocesado.

Fácil formación de moldes mediante plegadora.

Formación de moldes.

1. Función:

Orificio avellanado para utilizar con tornillos avellanados.

Orificio avellanado para utilizar con tornillos de cabeza plana.

Orificio para tuerca remachable para su uso con tuercas remachables expansibles.

2. Métodos de procesamiento:

Mecanizado con herramientas específicas NCT.

Mecanizado con perforación máquina.

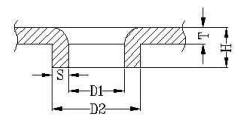

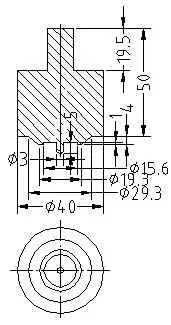

1. Descripción de la estructura:

La extrusión de orificios y el estampado en relieve es un proceso de perforación vertical de un orificio con un diámetro interior, un diámetro exterior y una altura determinados en un chapa metálica. Se utiliza principalmente para remachar, atravesar orificios, roscar y otros fines.

Hay dos tipos de punzonadopunzonado general y punzonado de formas especiales.

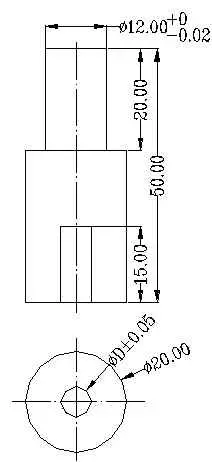

A continuación se muestra el diagrama de formación:

2. Métodos de procesamiento:

El punzonado general utiliza un molde compartido para su procesamiento, mientras que el punzonado de formas especiales requiere el diseño de una matriz específica.

3. Métodos de procesamiento de moldes:

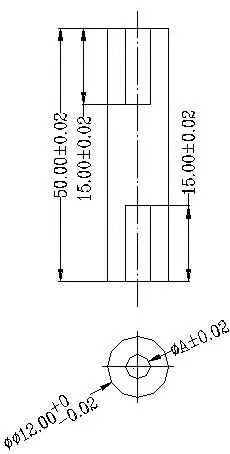

(1) Los moldes compartidos para punzonado general se muestran en la siguiente tabla:

Moldes compartidos para punzonado general.

| Troquel superior para perforar orificios.(1) | Número de troquel | Molde compartido 001 |  | Descripción: Sujeción diámetro exterior es Φ12.00. | ||

| "Valor "A | 1.0~7.9 | |||||

| Tamaño intergrado | 0.1 | |||||

| Cantidad (Grado X piezas/grado). | 70X4=280 | |||||

| Troquel superior para perforar orificios.(2) | Número de troquel | Molde compartido 004 |  | Descripción: El diámetro exterior de sujeción es de Φ12,00. | ||

| "Valor "D | 8.0~12.0 | |||||

| Tamaño intergrado | 0.2 | |||||

| Cantidad (Grado X piezas/grado). | 21X3=63 | |||||

| Troquel superior para perforar orificios.(3) | Número de troquel | Molde compartido 005 |  | Descripción: El diámetro exterior de sujeción es de Φ12,00. Un extremo en la posición R está achaflanado, el otro extremo no está achaflanado. | ||

| "Valor "E | 12.5~20.0 | |||||

| Tamaño intergrado | 0.5 | |||||

| Cantidad (Grado X piezas/grado). | 16X2=32 | |||||

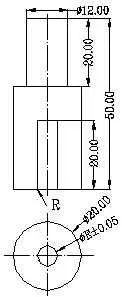

| Troquel inferior para Perforar Agujero(1) | Número de troquel | Molde compartido 010 |  | Descripción: Se utiliza junto con el portapunzón (1). El diámetro exterior máximo es de Φ8,00. | ||

| "Válvula "F | 1.0~6.0 | |||||

| Tamaño intergrado | 0.5 | |||||

| Cantidad (Grado X piezas/grado). | 10X2=20 | |||||

| Troquel inferior para perforación(2) | Número de troquel | Molde compartido 011 |  | Descripción: Se utiliza junto con el portapunzón (1). El diámetro exterior máximo es de Φ8,00. | ||

| "Valor "F | 1.0~6.0 | |||||

| Tamaño intergrado | 1.0 | |||||

| Cantidad (Grado X piezas/grado). | 6X1=6 | |||||

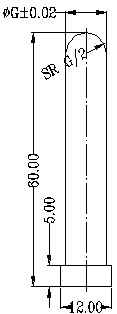

| Troquel inferior para taladro(3) | Número de troquel | Molde compartido 012 |  | Descripción: Se utiliza junto con el portapunzón (2) cuando el valor G es 8,0 y 10,0. El diámetro exterior máximo es de Φ12,00. | ||

| "Valor "G | 8.0~12.0 | |||||

| Tamaño intergrado | 2.0 | |||||

| Cantidad (Grado X piezas/grado). | 9+5+3=17 | |||||

| Troquel inferior para taladro(4) | Número de troquel | Molde compartido 013 |  | Descripción: Se utiliza junto con el portapunzón (2) cuando el valor G es 8,0 y 10,0. El diámetro exterior máximo es de Φ12,00. | ||

| "Valor "G | 8.0~12.0 | |||||

| Tamaño intergrado | 2.0 | |||||

| Cantidad (Grado X piezas/grado). | 3X1=3 | |||||

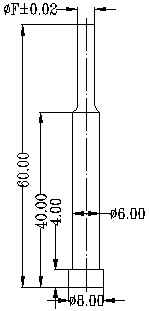

| Soporte para punzones(1) | Número de troquel | Molde compartido 002 |  | Descripción: Se utiliza junto con el troquel inferior para perforar agujeros. El diámetro exterior de sujeción es de Φ12,00. | ||

| "Valor "B | 3.0~6.0 | |||||

| Tamaño intergrado | 1.0 | |||||

| Cantidad (Grado X piezas/grado). | 4X5=20 | |||||

| Soporte para punzones(2) | Número de troquel | Molde compartido 003 |  | Descripción: Se utiliza junto con el troquel inferior para perforar agujeros. El diámetro exterior de sujeción es de Φ12,00. | ||

| "Valor "C | 8.0~10.0 | |||||

| Tamaño intergrado | 2.0 | |||||

| Cantidad (Grado X piezas/grado). | 2X1=2 | |||||

4. Tabla de parámetros para perforar orificios de marcado

Sistema métrico:

| Modelo de orificio de roscado | Diámetro de la rosca | Diámetro interior del orificio de perforación | Requisitos del diámetro interior del orificio de perforación | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Sistema imperial:

| Modelo de orificio de roscado | Diámetro de la rosca | Diámetro interior del orificio de perforación | Requisitos del diámetro interior del orificio de perforación | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Nota:

1. Utilice el grifo de corte.

2. La altura del orificio de perforación no debe ser inferior a 3 veces el paso.

3. Cuando el grosor del material es inferior a 0,5 mm, el grosor de la pared del orificio de punzonado es igual al grosor del material. Cuando el grosor del material está entre 0,5 mm y 0,8 mm, el grosor de la pared del orificio de punzonado es 0,7 veces el grosor del material. Cuando el grosor del material es superior o igual a 0,8 mm, el grosor de la pared del orificio de punzonado es 0,65 veces el grosor del material.

El calce es un método de conformado común con forma y función fijas. El tamaño de la forma tiene poco efecto en su función, y su método de conformado se basa principalmente en moldes compartidos.

Ahora presentaremos la función y el método de formación de la cuña:

I. Estructura y función de la calza:

Tipos básicos:

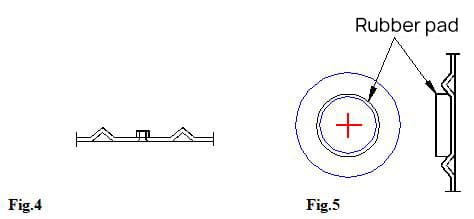

Por lo general, existen dos tipos básicos de cuñas (Figura 1) (Figura 2), y la estructura de la cuña se muestra en la Figura 3. También hay varias formas con protuberancias en forma semiesférica.

Análisis de funciones:

Es una forma de punzón circular, y su función principal es utilizar su forma de punzón para apoyar el chasis o fijar la placa base, para evitar que la parte inferior entre en contacto con el suelo por completo, por lo que su altura es consistente.

Si se trata de una cuña de chasis, la forma suele ser como la de la figura 4; si se trata de una cuña de placa base, la forma es como la de la figura 5.

Generalmente tiene marcas de perforación en la parte superior porque la cuña del chasis cumple principalmente una función de soporte y generalmente tiene una almohadilla de goma fijada debajo, y la figura 5 generalmente sólo tiene cuatro.

Sin embargo, el calce de la placa base no sólo cumple una función de soporte, sino también de fijación, por lo que tiene marcas de perforación en la parte superior.

Observe que la altura de la marca de perforación es inferior a la altura de la cuña, y el número corresponde a la placa base.

II. Métodos de conformado para calzos

Debido a la forma fija de las calas, su tamaño influye poco en su función siempre que se garanticen la altura y la posición central. Por ello, se han diseñado varias especificaciones de moldes compartidos.

En el caso de tamaños similares (±1 mm), se puede utilizar en su lugar una especificación similar de molde compartido. Para formas con mayores diferencias y sin especificaciones similares de moldes compartidos, se puede utilizar el método de diseño de un molde de placa de presión para el conformado.

Los moldes de cuña para la producción de muestras se dividen generalmente en moldes de placa de presión y moldes compartidos.

Los moldes de placa de presión tienen una velocidad de conformado rápida y pueden conformar varias calas a la vez, pero no son flexibles y sólo pueden utilizarse para conformar una pieza específica.

Los moldes compartidos utilizan las características comunes de las calas y pueden utilizarse repetidamente para formar calas con las mismas especificaciones, lo que reduce los costes de producción.

Molde de placa de presión (preprocesado)

A continuación se muestra un ejemplo de calza (NKB83001A), y observe que el material para un bloque circular puede obtenerse directamente del material de desecho del bloque circular anterior.

El diagrama de apilamiento de módulos se muestra en la figura 9.

Molde compartido (plegadora)

El método de diseño de utilizar un molde de máquina plegadora aumenta la altura de conformado en 0,2 para tener en cuenta el rebote, y se añade un orificio de posicionamiento en el centro del molde superior.

Se ha diseñado un punzón de posicionamiento para colocarlo en el orificio de posicionamiento, y se marca un punto central para colocar la cuña, que coincide con el punzón de posicionamiento.

A continuación se muestra el diagrama esquemático del molde (Figura 11).

En la actualidad, existen cuatro tipos de especificaciones de moldes compartidos para las calas (véase el cuadro 1).

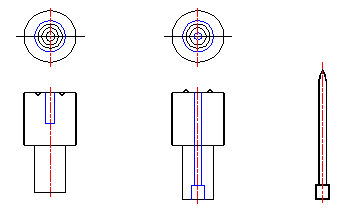

Hay cuatro juegos de moldes, con los tres primeros tipos formando la forma mostrada en la Figura 2 y el cuarto juego formando la forma mostrada en la Figura 1, como se muestra en la Tabla 2.

Los punzones superior e inferior del molde se fijan a los accesorios superior e inferior del molde, y los accesorios se fijan a las ranuras superior e inferior.

Tratamiento de herramientas NCT

Véase la tabla de herramientas NCT.

III. Apéndice.

Cuadro 1: Especificaciones comunes de moldes compartidos

| Número de serie | Unidad de uso | Valor correspondiente | Observaciones | ||

| Diámetro exterior (D1). | Diámetro interior (D). | Altura (H) | |||

| 1 | Plegadora | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tabla 2: Formas y especificaciones de los moldes compartidos

| Molde superior | Molde inferior | |

| Primera serie |  |  |

| Segundo set |  |  |

| Tercer set |  |  |

| Cuarto set |  |  |