¿Alguna vez se ha preguntado cómo consiguen los objetos metálicos cotidianos su acabado pulido o sus superficies resistentes al óxido? Este artículo explora el intrincado mundo de los tratamientos superficiales en la fabricación de chapas metálicas. Desde el embutición y el granallado hasta diversos métodos de chapado, profundiza en las técnicas que transforman el metal en bruto en productos duraderos y estéticamente agradables. Conocerá mejor los procesos y sus aplicaciones, lo que le hará apreciar la artesanía oculta tras los trabajos en metal.

El tratamiento de superficies se refiere al uso de métodos físicos o químicos para cambiar el estado de la superficie de una pieza de trabajo, eliminando o añadiendo determinados materiales para conseguir las propiedades superficiales requeridas, como desengrasado, prevención de la oxidación, decoración, resistencia a la oxidación, etc.

1. Definición:

El trefilado es un proceso de lijado que utiliza bandas abrasivas para eliminar los defectos de la superficie metálica y crear una superficie decorativa con cierta rugosidad y textura uniforme.

2. Principio de funcionamiento:

Consulte el diagrama siguiente:

Del diagrama anterior se desprende que cuando la mesa de trabajo impulsa la pieza a mover (a una velocidad de V1), el papel de lija también gira a una cierta velocidad (V2), pero las velocidades de V1 y V2 no son iguales y hay una cierta diferencia de velocidad. La distancia entre la lija y la mesa de trabajo se ha ajustado previamente.

Cuando la pieza de trabajo se envía entre la mesa de trabajo y el papel de lija, el papel de lija y la pieza de trabajo generan un movimiento relativo, y la pieza de trabajo se extrae con una textura a lo largo de la dirección del movimiento.

3. Parámetros de la gama de procesamiento:

La anchura máxima efectiva de trefilado de la trefiladora (referida al tamaño vertical perpendicular a la dirección de trefilado) es de 850 mm.

El tamaño exterior mínimo en la dirección de embutición debe ser superior a 235 mm. Si la longitud no es suficiente, se necesita un accesorio de embutición.

La especificación para el uso de la fijación es soldar dos capas de placas juntas, siendo la capa inferior una placa plana de 2,0 mm de espesor y la capa superior una fijación con un manguito de material, pero el espesor de la placa es ligeramente inferior al espesor del material de embutición necesario.

El grosor mínimo del material aplicable a la trefiladora es de 0,5 mm.

4. Características de procesamiento:

El papel de lija tiene diferentes tipos y especificaciones, y su principal índice de parámetro es el número de granos abrasivos contenidos por pulgada cuadrada, como el papel de lija 180#, 220#.

Cuanto mayor sea el valor, mayor será el número de granos abrasivos por unidad de superficie y más fina y superficial será la textura resultante.

Por el contrario, cuanto más pequeño sea el tipo de lija, más gruesos serán los granos abrasivos y más profunda será la textura resultante.

Por lo tanto, el tipo de lija debe indicarse en el plano de ingeniería. Si no hay ninguna especificación o requisito especial, generalmente se selecciona la lija 220#.

El dibujo tiene direccionalidad: debe indicarse en el dibujo técnico si se trata de un dibujo recto u horizontal (indicado mediante flechas dobles).

La superficie de embutición de la pieza de trabajo de embutición no puede tener ningún saliente, de lo contrario el saliente se aplanará.

Se permiten las protuberancias en las superficies que no son de embutición, pero la premisa es que la protuberancia pueda evitarse durante la embutición o que se utilice una fijación para acolchar la pieza.

Dado que la embutición es también un proceso de rectificado que elimina material de la superficie de la pieza, el proceso de embutición debe priorizarse generalmente sobre otros tratamientos superficiales, y la galvanoplastia, la oxidación, la pintura y otros tratamientos pueden realizarse después de la embutición.

1. Granallado:

El granallado es el proceso de utilizar bolas pequeñas y duras, como bolas de metal, para rociar la superficie metálica, lo que refuerza la superficie por compresión, haciéndola más dura o decorativa.

2. Chorro de arena:

El chorreado de arena utiliza aire comprimido o un impulsor giratorio de alta velocidad para acelerar el abrasivo y lanzarlo sobre la superficie del sustrato para eliminar el aceite, el óxido y los materiales residuales, dejando la superficie del sustrato limpia y rugosa.

También puede generar tensión interna en la superficie, lo que es beneficioso para mejorar resistencia a la fatiga.

2.1 Tipos y componentes principales de las partículas abrasivas:

| Categoría | Arena de acero templado | Alúmina pura | Carborundo | Arena estándar |

| Componentes principales | Fe | Al2O3 | Cuarzo de hierro | cuarzo |

Nota: Aplique revestimiento antiadherente en las zonas no pulverizadas para facilitar la eliminación del revestimiento una vez finalizada la pulverización.

2.2 Precauciones para el proceso de arenado:

La superficie debe estar limpia, libre de aceite y seca antes del chorreado para evitar que las partículas de arena se contaminen.

El chorreado de arena puede provocar la deformación de la pieza debido al impacto del gas a alta presión, por lo que debe haber una fijación resistente que la soporte.

La fuerte corriente de aire debe guiar las partículas de arena a la superficie a tratar, y los componentes del hardware pueden tener cierta influencia en el efecto del chorro de arena.

Bajo fuerzas externas como el doblado y la formación de moldes, las partículas de arena de la pieza chorreada pueden desprenderse o causar marcas de presión evidentes.

Existen muchos tipos y especificaciones de partículas abrasivas para chorro de arena. La selección debe basarse en los requisitos del cliente y en el tamaño, la forma y la dureza de las piezas.

El contenido de esta sección se refiere a GB/T13911-92.

Por lo tanto, puede haber algunas diferencias en los métodos de representación en comparación con el segmento de exportación, pero la esencia del contenido debe ser coherente. Esta sección implica mucho contenido profesional.

El propósito del autor es permitir que los lectores tengan un conocimiento más amplio del chapado de metales y del tratamiento químico.

Al enfrentarse a problemas similares en futuros trabajos, se puede obtener al menos una comprensión básica de sus principios y métodos.

Proceso de deposición de una capa mediante la inducción de una reacción química inducida térmicamente o una reducción en fase vapor sobre el sustrato.

Proceso de deposición de una capa de revestimiento por evaporación y posterior condensación de una única sustancia o compuesto en alto vacío.

Proceso de tratamiento de piezas metálicas con una solución que contiene un oxidante para formar una fina película protectora pasiva en la superficie.

Proceso de formación de una película de óxido en la superficie del metal mediante tratamiento químico.

Proceso de electrólisis de piezas metálicas como ánodo en un electrolito determinado para formar una película de óxido funcional (con funciones protectoras, decorativas u otras) en la superficie.

Proceso de reducción catalítica de iones metálicos en la solución de revestimiento para formar un revestimiento metálico en la superficie de un sustrato activado.

Proceso de galvanoplastia bajo la acción de un láser.

Proceso de generación de una capa de revestimiento en muy poco tiempo mediante la aplicación de una corriente eléctrica.

Proceso de formación de una capa de depósito de metal o aleación uniforme, densa y bien adherida sobre la superficie de una pieza mediante electrólisis.

Proceso de recubrimiento de una superficie metálica con polvo metálico fino en presencia de reactivos químicos adecuados mediante el impacto de pequeñas esferas duras sobre la superficie.

Proceso de depósito de un metal mediante una reacción de sustitución en la que un metal desplaza a otro metal de una solución. Por ejemplo: Fe+Cu2+→Cu+Fe2+.

Proceso de deposición electrolítica de metal en un molde para fabricar o reproducir productos metálicos (que puede separar el molde y el depósito de metal).

Proceso de galvanoplastia por superposición de una corriente de impulsos o alterna sobre una corriente continua.

Proceso de obtención directa de una capa galvánica de aspecto lustroso a partir de la cuba de revestimiento en condiciones adecuadas.

Proceso de codeposición de dos o más metales (incluidos elementos no metálicos) bajo la acción de una corriente eléctrica.

Proceso de deposición secuencial de varias capas de metal con propiedades o materiales diferentes sobre un mismo sustrato.

Método de electrodeposición de una fina capa metálica con una alta densidad de corriente y un tiempo corto en una solución específica para mejorar la fuerza de unión entre la capa de revestimiento depositada posteriormente y el sustrato.

Proceso de reducción de iones metálicos en una solución sobre un electrodo para formar una fase metálica por electrólisis. Incluye la galvanoplastia, el electroconformado, el refinado electrolítico, etc.

Método de galvanoplastia selectiva mediante el desplazamiento de un electrodo o cepillo conectado al ánodo y capaz de proporcionar el electrolito necesario para la galvanoplastia sobre la pieza que actúa como cátodo.

Proceso de galvanoplastia con cambio periódico de la dirección de la corriente.

Capa de película superficial que contiene el compuesto metálico formado por tratamiento químico o electroquímico de un metal, como una película de cromato sobre zinc o cadmio o una película de óxido sobre acero.

Proceso de galvanoplastia que utiliza un bastidor para colgar las piezas.

Proceso de obtención de una capa de revestimiento compuesto mediante la deposición simultánea de iones metálicos y partículas insolubles no metálicas u otras partículas metálicas suspendidas uniformemente en la solución por métodos electroquímicos o químicos.

Proceso de galvanoplastia que utiliza una fuente de alimentación de impulsos en lugar de una fuente de alimentación de corriente continua.

Proceso que consiste en calentar piezas de acero al aire o sumergirlas en una solución oxidante para formar una película de óxido en la superficie, normalmente de color azul (negro).

Proceso de galvanoplastia a una densidad de corriente catódica extremadamente alta, utilizando medidas especiales para obtener una tasa de deposición elevada.

El proceso de galvanoplastia de piezas en un contenedor giratorio

Proceso de electrodeposición de un revestimiento metálico sobre piezas de plástico.

Proceso de formación de una película protectora de fosfato difícilmente soluble en la superficie de las piezas de acero.

Entre los diversos métodos enumerados anteriormente, los más utilizados son la pasivación química, la oxidación química, el anodizado, la galvanoplastia y el fosfatado.

R: Definición

B: Métodos

A continuación se expone el método de representación para el chapado metálico y el tratamiento químico especificado en GB/T 13911-92. Es aplicable a la representación de galvanoplastia, galvanoplastia química, tratamiento químico y tratamiento electroquímico en componentes metálicos y no metálicos.

Cuando existan requisitos para el revestimiento metálico y el tratamiento químico que no se especifiquen en esta norma, se permite proporcionar explicaciones en los documentos técnicos pertinentes.

(1) Los símbolos para el metalizado se representan en el siguiente orden:

Material del sustrato / método de revestimiento - nombre de la capa de revestimiento espesor de la capa de revestimiento características de la capa de revestimiento - postratamiento

Cuando el material del sustrato se especifica explícitamente en el patrón o en los documentos técnicos pertinentes, se permite omitirlo.

Cuando la capa de revestimiento está formada por múltiples métodos de revestimiento, si el método de revestimiento de una determinada capa de revestimiento es diferente del "método de revestimiento" indicado en el extremo izquierdo, su símbolo de método de revestimiento y el separador "-" deben marcarse delante del nombre de la capa de revestimiento.

Cuando no existan requisitos específicos para las características de la capa de revestimiento, el espesor de la capa de revestimiento o el postratamiento, se permite omitirlos.

Ejemplos:

Fe/Ep - Cu10Ni15bCr0.3mc

(Acero, galvanizado con cobre de 10μm o más, níquel brillante de 15μm o más, cromo microfisurado de 0,3μm o más).

Fe/Ep - Zn7 - c2C

(Acero, galvanizado con zinc de 7μm o más, tratado con cromato arco iris de grado 2C)

Cu/Ep - Ni5bCr0.3r

(Cobre, galvanizado con níquel brillante de 5μm o más, cromo ordinario de 0,3μm o más).

Fe/Ep - Cu20Ap - Ni10Cr0,3cf

(Acero, electrochapado con cobre de 20μm o más, chapado químicamente con níquel de 10μm o más, electrochapado con níquel sin grietas de 0,3μm o más).

PL/Ep - Cu10bNi15bCr0,3

(Plástico, galvanizado con cobre brillante de 10μm o más, níquel brillante de 15μm o más, cromo ordinario de 0,3μm o más. Se omite el símbolo "r" de cromo ordinario).

(2) Los símbolos para el tratamiento químico y el tratamiento electroquímico se representan en el siguiente orden:

Material del sustrato / método de tratamiento - nombre del tratamiento características del tratamiento - postratamiento (color)

Cuando el material del sustrato se especifica explícitamente en el patrón o en los documentos técnicos pertinentes, se permite omitirlo.

Cuando no existan requisitos específicos sobre las características del tratamiento, el postratamiento o el color para el tratamiento químico o el tratamiento electroquímico, se permite omitirlos.

Ejemplos:

Al/Et - A - Cl(BK)

(Aluminio, tratamiento electroquímico, anodizado, color negro, sin requisitos específicos para el método de anodizado)

Cu/Ct - P

(Cobre, tratamiento químico, pasivación)

Fe/Ct - MnPh

(Acero, tratamiento químico, tratamiento con fosfatos)

Al/Et - Ec

(Aluminio, tratamiento electroquímico, coloración electrolítica)

(3) Símbolos de representación:

Símbolos de representación del material del sustrato:

Los materiales metálicos se representan mediante símbolos de elementos químicos; los materiales aleados se representan mediante los símbolos de elementos químicos de sus componentes principales; los materiales no metálicos se representan mediante letras abreviadas reconocidas internacionalmente.

En la tabla siguiente se muestran los símbolos de representación de los materiales de sustrato más utilizados.

| Hierro, acero | Fe |

| Cobre y aleaciones de cobre | Cu |

| Aluminio y aleación de aluminio | Al |

| Zinc y aleaciones de zinc | Zn |

| Magnesio y aleaciones de magnesio | Mg |

| Titanio y aleaciones de titanio | Ti |

| Plástico | PL |

| Materiales de silicato (cerámica, vidrio, etc.) | CE |

| Otros no oro | NM |

En la tabla siguiente se indican los símbolos de los métodos de revestimiento y tratamiento:

| Nombre del método | inglés | Símbolos |

| Galvanoplastia | galvanoplastia | Ep |

| Revestimiento químico | galvanoplastia autocatalítica | Ap |

| Tratamiento electroquímico | tratamiento electroquímico | Et |

| Tratamiento químico | Tratamiento químico | Ct |

Símbolo de representación de la capa de revestimiento:

1. El nombre de la capa de revestimiento está representado por el símbolo del elemento químico del revestimiento.

2. El nombre de la capa de revestimiento de aleación se expresa mediante los símbolos de los elementos químicos y el contenido de la aleación que la compone.

En elementos de aleación se unen con un guión "-.

El contenido de aleación es el límite superior del porcentaje másico, representado por números arábigos escritos tras el símbolo del elemento químico correspondiente entre paréntesis.

El componente con mayor contenido se coloca en primer lugar. Las aleaciones binarias indican el contenido de un componente elemental, las aleaciones ternarias indican el contenido de dos componentes elementales, etc.

Se permite no marcar el contenido del componente de aleación cuando no sea necesario o inconveniente hacerlo.

Ejemplo 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Material de cobre, galvanizado con aleación Sn-Pb con más de 60% de estaño y 15μm de espesor o más, fusión en caliente).

Ejemplo 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Material de aluminio, galvanizado con aleación Ni-Co-P con más de 80% de níquel, 20% de cobalto y 3μm de espesor o más).

Ejemplo 3: Cu/Ep ‧ Au-Cu 1~3

(Material de cobre, galvanizado con aleación Au-Cu con 1-3μm de espesor)

3. Si es necesario indicar la pureza de una determinada capa de revestimiento metálico, el porcentaje másico puede indicarse entre paréntesis después del símbolo del elemento de dicho metal, con una precisión de un decimal.

Ejemplo: Ti/Ep ‧ Au(99.9)3

(Material de titanio, galvanoplastia de oro con una pureza superior a 99,9% y un grosor de 3μm o más).

4. Cuando se realiza un recubrimiento multicapa, el nombre, el grosor y las características de cada capa deben marcarse de izquierda a derecha según el orden de recubrimiento, y debe haber un espacio de una letra de ancho entre la marca de cada capa. También es posible marcar sólo el nombre y el grosor total de la capa de revestimiento final, y añadir paréntesis fuera del nombre de la capa de revestimiento para distinguirla de una sola capa de revestimiento, pero debe especificarse o explicarse en los documentos técnicos pertinentes.

Ejemplo 1: Véase B.1.3 Ejemplo 1, Ejemplo 2, Ejemplo 3, Ejemplo 4, Ejemplo 5

Ejemplo 2: Fe/Ep ‧ (Cr)25b

(Material de acero, electrodeposición de cromo en la superficie, capa de revestimiento combinada caracterizada por el brillo, con un espesor total igual o superior a 25μm, y la capa de revestimiento intermedia ejecutada de acuerdo con la normativa pertinente).

Símbolo de representación del espesor de la capa de revestimiento:

El grosor de la capa de recubrimiento se representa mediante números arábigos con una unidad de μm.

El número de grosor se marca después del nombre de la capa de revestimiento, y el valor es el límite inferior del rango de grosor de la capa de revestimiento.

En caso necesario, puede marcarse la gama de espesores de revestimiento.

Ejemplo: Cu/Ep ‧ Ni5Au1~3

(Material de cobre, galvanizado con Ni con un espesor de 5μm o más, y Au con un rango de espesor de 1-3μm).

Los símbolos para representar los nombres del tratamiento químico y el tratamiento electroquímico se muestran en la siguiente tabla.

| Nombre del proceso | Inglés | Símbolo | |

| pasivación | pasiva | P | |

| oxidación | oxidación | O | |

| Coloración electrolítica | coloración electrolítica | Ec | |

| Tratamiento con fosfatos | Tratamiento con fosfato de manganeso | tratamiento del manganeso-fosfato | MnPh |

| Tratamiento con fosfato de zinc | fosfatado de zinc | ZnPh | |

| Tratamiento con fosfato de manganeso y zinc | tratamiento manganeso-zinc-fosfato | MnZnPh | |

| Tratamiento con sales cálcicas de fosfato de cinc | inccalciumphosphatetreatment | ZnCaPh | |

| Anodizado | Anodizado con ácido sulfúrico | ácido sulfúricoanodizado | A(S) |

| Anodizado con ácido crómico | hromicacidanodizing | A(Cr) | |

| Anodizado con ácido fosfórico | ácido fosfóricoanodizado | A(P) | |

| Anodizado con ácido oxálico | anodizado con ácido oxálico | A(O) | |

Nota: Cuando no existan requisitos específicos para el anodizado fosfatado, se permite marcar únicamente Ph (símbolo de tratamiento fosfatado) o A (símbolo de anodizado).

Las características de la capa de revestimiento y los símbolos de representación de las características del tratamiento se muestran en la tabla siguiente.

| Inglés | Símbolos |

| brillante | b |

| semibrillante | |

| mate | m |

| satén | st |

| doble capa | d |

| – | d |

| regular | r |

| microporoso | mp |

| microfisura | mc |

| sin grietas | cf |

| poroso | p |

| patrones | pt |

| ennegrecimiento | bk |

| opalescencia | 0 |

| sellado | Se |

| composición | cp |

| dureza | hd |

| porcelana | pc |

| conducción | cd |

| aislamiento | i |

Nota:

(1) Cuando no se especifiquen requisitos especiales, se permite omitir el marcado, como el convencional cromado.

(2) Se refiere al revestimiento obtenido por el método de revestimiento por difusión, como el sellado de níquel.

Los símbolos de representación del nombre del postratamiento se muestran en la tabla siguiente.

| Inglés | Símbolo |

| pasivación | P |

| fosfatado (tratamiento con fosfatos) | Ph |

| oxidación | O |

| emulsificación | E |

| colorear | Cl |

| fusión instantánea | Fm |

| difusión | Di |

| pintura | Pt |

| sellado | S |

| antimanchas | En |

| sellado de cromato | Cs |

Los símbolos de representación del tratamiento con cromato tras la galvanización del zinc y la galvanización del cadmio se muestran en la tabla siguiente.

| Inglés | Símbolo | Clasificación | Tipos |

| tratamiento con cromato brillante | c | 1 | – |

| blanqueo tratamiento con cromato | – | ||

| tratamiento iris cromato | 2 | – | |

| tratamiento con cromato oscuro | – |

Símbolos de representación del color:

1. Los símbolos de representación de los colores comúnmente utilizados tras el anodizado electroquímico de metales ligeros y sus aleaciones se muestran en la siguiente tabla.

2. Al realizar la igualación de colores tras el anodizado electroquímico de metales ligeros y sus aleaciones, los códigos de color deben enumerarse en el orden de igualación de colores, y debe insertarse "+" entre ellos para indicar la secuencia.

3. Los requisitos de color e igualación de color tras el anodizado electroquímico de metales ligeros y sus aleaciones deben basarse en las muestras procesadas.

| Color | Negro | Marrón | Rojo | Naranja | Amarillo | Verde | Azul celeste | Morado Morado Rojo | (Gris azulado) | Blanco | Rosa | Amarillo dorado | cian | blanco plateado |

| Código de letras | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Los códigos de letras de colores se indican entre paréntesis () después del símbolo de "coloración" posterior al tratamiento.

Ejemplo: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Material de aluminio, tratamiento electroquímico, anodizado con ácido sulfúrico, secuencia de colores negro, rojo y amarillo dorado).

Los símbolos de nombres de operaciones de tratamiento independientes se muestran en la tabla siguiente.

| Inglés | Símbolo |

| desengrase con disolvente | SD |

| desengrase químico | CD |

| desengrase electrolítico | ED |

| decapado químico | CP |

| decapado electrolítico | EP |

| limpieza alcalina | CA |

| pulido electroquímico | ECP |

| pulido químico | CHP |

| pulido mecánico | MP |

| chorro de arena | SB |

| granallado | SHB |

| bruñido de barriles | BB |

| cepillado | BR |

| molienda | GR |

| viber | VI |

Ejemplo: Fe/SD (material de acerodesengrase con disolventes orgánicos)

1. Galvanoplastia:

La galvanoplastia es una tratamiento superficial Método en el que se utiliza una solución salina que contiene metal para depositar los cationes metálicos deseados sobre la superficie de un metal de sustrato, que sirve de cátodo, mediante electrólisis, formando una capa de revestimiento.

1.1 Pretratamiento antes del revestimiento:

El objetivo es obtener una superficie metálica limpia y fresca, necesaria para obtener al final una capa de chapado de alta calidad. Las tareas principales incluyen el desengrasado, la eliminación del óxido y del polvo, etc. Los pasos son los siguientes:

Paso 1: Alcanzar un determinado rugosidad superficial que puede conseguirse mediante el pulido de la superficie y otros procesos.

Paso 2: Desengrasar y eliminar el aceite, lo que puede conseguirse mediante disolución con disolventes, métodos químicos y electroquímicos.

Paso 3: Eliminación del óxido, que puede realizarse mediante métodos mecánicos, de decapado y electroquímicos.

Etapa 4: Tratamiento de activación, que consiste generalmente en grabar en ácido débil durante cierto tiempo para activar la superficie antes del revestimiento.

1.2 Tratamiento posterior al revestimiento:

Tratamiento de pasivación:

Es un método de tratamiento de superficies que implica el tratamiento químico en una solución determinada para formar una película fina, sólida y de alta estabilidad en la superficie de la capa de revestimiento.

El pasivado puede mejorar significativamente la resistencia a la corrosión de la capa de revestimiento, así como aumentar su brillo superficial y su capacidad anticontaminación.

El tratamiento de pasivado puede realizarse después del revestimiento con Zn, Cu, Ag y otros metales.

Tratamiento de deshidrogenación:

En el caso de metales como el zinc, durante el proceso de electrodeposición, además de depositarse, una porción de hidrógeno también precipitará y se difundirá en la capa de revestimiento, provocando fragilización por hidrógeno en la parte chapada.

Para eliminar la fragilización por hidrógeno, la pieza chapada se somete a un tratamiento térmico a cierta temperatura durante unas horas después de la galvanoplastia, lo que se denomina tratamiento de deshidrogenación.

1.3 Metales electrodepositados:

Cincado:

El zincado se utiliza principalmente para la anticorrosión de metales negros como el acero y el hierro. El proceso de galvanizado del zinc puede utilizar soluciones de galvanizado tanto ácidas como alcalinas, con zinc puro como ánodo.

La solución de revestimiento ácida es barata y tiene una alta eficiencia de corriente y una rápida velocidad de revestimiento, pero la desventaja es la escasa uniformidad del revestimiento.

La solución de revestimiento alcalino es más cara, pero presenta una buena uniformidad de revestimiento.

Cobreado:

El revestimiento de cobre se utiliza como capa inferior en el sistema de revestimiento decorativo protector y también puede utilizarse para mejorar la fuerza de adherencia entre el sustrato y la capa de revestimiento.

Además, el cobreado también puede utilizarse para la cementación de piezas de acero.

Niquelado:

El niquelado puede utilizarse como revestimiento superficial o como capa inferior o intermedia en la galvanoplastia multicapa.

Cromado:

El cromado tiene un bonito brillo, alta resistencia a la corrosión, gran dureza y bajo coeficiente de fricción, por lo que puede utilizarse para decoración, resistencia al desgaste y resistencia a la corrosión.

Según los requisitos, puede dividirse en cromado protector-decorativo y cromado duro.

2. Electrodeposición:

Pretratamiento antes del revestimiento:

A. Reparación de superficies. B. Limpieza de superficies. C. Electrolimpieza. D. Tratamiento de activación.

Cepillado de piezas:

Ventajas: Proceso simple, operación conveniente, y la galvanoplastia se puede hacer dondequiera que el cepillo pueda alcanzar. Es especialmente adecuado para el mantenimiento in situ de componentes no desmontados.

Tratamiento posterior al chapado:

Tras el revestimiento con brocha, debe realizarse inmediatamente un tratamiento posterior para eliminar los residuos en la superficie de las piezas revestidas, como marcas de agua, restos residuales de la solución, etc.

Deben tomarse las medidas de protección necesarias, como secado, pulido, abrillantado, aceitado, etc., para garantizar la integridad de las piezas cepilladas.

3. Revestimiento químico:

El chapado químico es un método de tratamiento de superficies en el que los iones metálicos de una solución se reducen a metal y se depositan en la superficie del sustrato sin que pase corriente externa, formando una capa de chapado.

3.1 Niquelado químico

3.2 Cobreado químico

El método de tratamiento químico de metales es un método de formación de una película compuesta estable en la superficie del metal por medios químicos o electroquímicos. La película formada por este tratamiento químico se denomina película de conversión química.

Las películas de conversión química pueden dividirse en las siguientes categorías en función del medio utilizado para formar la película:

1. Tratamiento de oxidación

(1) Oxidación química del acero:

Se refiere al proceso de tratar el acero en una solución que contiene un oxidante para formar una película uniforme de color negro azulado a negro en la superficie, también conocido como "ennegrecimiento" o "pavonado" del acero.

(2) Oxidación química de metales no ferrosos:

Oxidación química del aluminio y aleaciones de aluminio puede producir películas de óxido con un espesor de 0,5μm4μm.

La película es porosa y tiene buena adsorción, por lo que puede utilizarse como capa base para revestimientos orgánicos.

Sin embargo, su resistencia al desgaste y a la corrosión no son tan buenas como las de las películas de óxido anódico.

La oxidación química de aleaciones de magnesio puede obtener películas de óxido con un espesor de 0,5μm3μm en la superficie.

Debido a que la película de óxido es fina y blanda, es fácil que se dañe durante el uso, por lo que suele utilizarse como capa base de los revestimientos orgánicos para mejorar la adherencia y el rendimiento protector del revestimiento y el sustrato.

La oxidación química del cobre y sus aleaciones puede producir películas de varios colores en la superficie del cobre y sus aleaciones, como el latón y el bronce, que tienen buenas funciones decorativas.

2. Anodizado de aluminio y aleaciones de aluminio

Por anodizado se entiende el método de generar una película de óxido en la superficie de un metal utilizando el metal como ánodo en un electrolito adecuado bajo la acción de una corriente externa.

El grosor de la película es de varias decenas a varios centenares de μm.

2.1 Propiedades y aplicaciones de la película de óxido sobre aluminio y aleaciones de aluminio:

2.1.1 Porosidad de la película de óxido:

La estructura porosa en forma de panal de la película tiene una buena capacidad de adsorción para diversas sustancias orgánicas, resinas, ceras, sustancias inorgánicas, tintes y pinturas, que pueden utilizarse como capa inferior de la capa de recubrimiento. La película de óxido también puede teñirse de varios colores para realzar el efecto decorativo del metal.

2.1.2 Resistencia al desgaste de la película de óxido:

La película de óxido de aluminio tiene una gran dureza, lo que puede mejorar la resistencia al desgaste de la superficie del metal. Cuando la capa de la película adsorbe lubricante, su resistencia al desgaste puede mejorar aún más.

2.1.3 Resistencia a la corrosión de la película de óxido:

La película de óxido de aluminio es estable en la atmósfera y, por tanto, tiene una buena resistencia a la corrosión. Para mejorar la resistencia a la corrosión de la película, la película anodizada suele sellarse o rociarse con pintura.

2.1.4 Aislamiento eléctrico de la película de óxido:

La película de óxido anodizado tiene una alta resistencia de aislamiento y tensión de ruptura, por lo que puede utilizarse como capa dieléctrica de condensadores electrolíticos o capa aislante de productos eléctricos.

2.1.5 Aislamiento térmico de la película de óxido:

La película de óxido de aluminio es una buena capa de aislamiento térmico con una estabilidad de hasta 1500°C. La conductividad térmica de la película de óxido es muy baja.

2.1.6 Fuerza de adherencia de la película de óxido:

La fuerza de unión entre la película de óxido anodizado y el metal del sustrato es fuerte y difícil de separar por métodos mecánicos.

Aunque la capa de película se doble con el metal del sustrato hasta romperse, la capa de película sigue manteniendo una buena unión con el metal del sustrato.

2.2 Proceso de anodizado del aluminio y aleaciones de aluminio:

2.2.1 Anodizado con ácido sulfúrico:

Este proceso puede producir una película de óxido transparente con un espesor de 5μm~20μm, que tiene buenas propiedades de adsorción.

2.2.2 Anodizado con ácido crómico:

Este proceso puede producir una película de óxido más blanda con un grosor de 2μm~5μm y baja porosidad.

La superficie de la pieza puede mantener su precisión y rugosidad originales, lo que la hace adecuada para piezas de precisión. Es aplicable a chapa metálica piezas o piezas de corte en general.

2.2.3 Anodizado con ácido oxálico:

Este proceso puede producir una película de óxido gruesa de hasta 60μm, que tiene buena resistencia a la corrosión y excelentes propiedades de aislamiento eléctrico.

La película puede colorearse con varios colores vibrantes en función de los elementos de aleación y su concentración en el aluminio. Es adecuada para el aislamiento eléctrico o la decoración de superficies puras. materiales de aluminio.

2.3 Coloreado y sellado de películas anodizadas:

La película anodizada puede colorearse y sellarse para obtener varios colores y mejorar su resistencia a la corrosión y al desgaste.

3. Tratamiento de fosfatado:

El fosfatado es un proceso químico que crea una capa de película protectora de fosfato insoluble sobre la superficie metálica sumergiéndola en una solución de fosfatos que contienen manganeso, hierro o zinc.

La estructura porosa de la película de fosfato se adhiere firmemente al sustrato y presenta buenas propiedades de adherencia, lubricación, resistencia a la corrosión, antiadherencia a metales fundidos (Sn, Al, Zn) y alto aislamiento eléctrico.

La película de fosfato se utiliza principalmente como capa base para revestimientos, capa de lubricación para el trabajo de metales en frío, capa de protección de superficies metálicas, tratamiento aislante para chapas de acero al silicioy tratamiento antiadherente para moldes de fundición a presión.

El uso más común del fosfatado es como pretratamiento antes de hornear el revestimiento, lo que garantiza que el revestimiento de la superficie pueda adherirse firmemente al sustrato.

Además, algunos productos sólo están fosfatados o tratados con una película protectora, como las chapas galvanizadas, para proteger los bordes cortados de la oxidación.

El grosor de la película de fosfato suele ser de 5μm~20μm.

4. Tratamiento con cromato (también conocido como pasivación)

El tratamiento con cromato es un método que consiste en formar una película de cromato en la superficie de un metal o de un revestimiento metálico sumergiéndolo en una solución de ácido de cromo o de sal de cromo que contiene determinados aditivos mediante métodos químicos o electroquímicos.

La película está formada por compuestos de cromo trivalente y hexavalente y se conoce como película de cromato o capa de pasivación. La película de cromato tiene una fuerte adherencia al sustrato, una estructura compacta, una buena estabilidad química y una excelente resistencia a la corrosión, lo que proporciona una protección eficaz al sustrato.

Además, la película de cromato puede mostrar una gama de colores, desde el blanco transparente o lechoso hasta el amarillo, dorado, verde claro, verde, oliva, verde oscuro, marrón y negro.

El proceso de tratamiento con cromato se utiliza habitualmente para mejorar la resistencia a la corrosión de los revestimientos de zinc o cadmio sobre acero, así como para evitar la corrosión en otros metales como aluminio, cobre, estaño, magnesio y sus aleaciones.

Generalmente, cuanto mayor es el contenido de compuestos de cromo hexavalente en la película de cromato, mayor es la resistencia a la corrosión.

1. Película de óxido anódico (γ-Al2O3):

1.1 Espesor de la película anódica: generalmente 10~30μm.

1.2 Dureza de la película anódica: la dureza de la película anódica propiamente dicha se sitúa entre la del cristal y la del corindón.

1.3 Tras la oxidación, el superficie de aluminio es duro y quebradizo. La lámina puede agrietarse cuando el material se dobla o se procesa. Por lo tanto, es importante evitar la deformación o el procesamiento después de formar la película.

La anodización por corriente alterna produce una película ligeramente más flexible. La adición de cobre también puede mejorar la flexibilidad.

1.4 Resistencia a la corrosión de la película anódica: una película anódica densa y dura tiene mejor resistencia a la corrosión que una película más blanda.

Cuando la película es más gruesa, la resistencia a la corrosión mejora, pero hay un límite a la mejora de la resistencia a la corrosión con el aumento del grosor de la película.

El grosor más adecuado para el uso práctico es de 0,02 mm. La resistencia a la corrosión de la película está estrechamente relacionada con el método de tratamiento.

La reducción del número de poros, un tratamiento previo adecuado, como el tratamiento de resistencia al agua, y la eliminación de la adherencia del electrolito a la película pueden mejorar la resistencia a la corrosión de la película.

2. Electrodeposición del aluminio:

2.1 Finalidad de la galvanoplastia del aluminio: el chapado de plata en la superficie del aluminio puede mejorar su conductividad. El cobreado, niquelado o estañado puede facilitar la soldadura.

Cromado puede mejorar su resistencia al desgaste, y el niquelado o cromado puede utilizarse como decoración.

En la práctica fabricación de chapa metálicaLos métodos de revestimiento metálico y tratamiento químico más utilizados son la galvanoplastia, la oxidación y la fosfatación.

A continuación se explicarán las repercusiones de estos tres métodos en nuestras modalidades de proceso y las precauciones que deben tomarse en consecuencia.

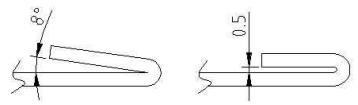

1: Borde aplastado, ángulo agudo

Como la galvanoplastia y la oxidación suelen requerir el uso de una solución, después del proceso, si hay agujeros ciegos o huecos en la pieza, la solución permanecerá en estos lugares y corroerá la pieza, causando defectos.

En ese momento, hay que mejorar la estructura del producto y la tecnología de procesamiento. En situaciones típicas como los bordes aplastados, los defectos de corrosión suelen producirse en diversos grados en ambos extremos del borde aplastado.

El método para abordar este problema en el proceso consiste en reservar primero un ángulo de 8-10 grados, luego galvanizarlo u oxidarlo, y después triturarlo.

Otra posibilidad es solicitar la opinión del cliente y reservar al menos 0,5 mm de espacio libre en el borde aplastado. Ambos métodos se ilustran en el diagrama siguiente:

La práctica de reservar ángulos mencionada anteriormente debe tener en cuenta si el aplastamiento del canto puede realizarse después del conformado de la pieza.

Si no se puede realizar el aplastamiento del canto una vez formada la pieza, no se puede utilizar este proceso.

Al utilizar el método de reserva de espacio libre, es importante tener en cuenta que la pieza no debe ser demasiado larga.

Si la pieza es demasiado larga, puede haber demasiado líquido residual en el interior, y la superficie de la solución tiene cierta tensión, que se adherirá a la pieza.

Por lo tanto, cuanto mayor sea el espacio libre reservado, mejor.

Cuando la pieza tiene una esquina muerta formada por tres lados, si las condiciones lo permiten, se debe abrir un orificio de proceso en la esquina muerta tanto como sea posible para que el líquido residual pueda salir sin problemas.

Véase el diagrama siguiente:

2: Prensado de piezas de ferretería

Galvanoplastia y remachado: Dado que la galvanoplastia suele requerir un tratamiento previo, como desengrasado y eliminación de óxido, puede dañar la capa galvánica de las piezas de ferretería con chapado superficial existente.

La galvanoplastia posterior puede provocar una adherencia débil de la capa de revestimiento sobre las piezas de ferretería, lo que la hace extremadamente propensa a desprenderse.

Por lo tanto, el principio de disposición del proceso para las piezas de ferretería con galvanoplastia superficial es primero galvanoplastia y luego remachado.

Si la estructura de la pieza es limitada, y ya no es posible remachar después del conformado, entonces es posible considerar el uso de piezas de ferretería de material semiacabado que no hayan sido galvanizadas, y galvanizarlas junto con la pieza después del remachado.

Este método debe evaluarse con el personal de producción y desarrollo porque nuevos materiales deben desarrollarse específicamente para este fin, y el material no se conserva fácilmente sin un tratamiento de superficie.

Hasta ahora (a 6 de agosto de 2002), sólo un tipo de pieza ha utilizado este proceso, que es el cuerpo de la caja de distribución de la máquina tipo B de Huawei (2CE52-001).

Después de galvanizar las piezas de acero inoxidable, la adherencia de la capa de galvanizado es débil, por lo que es propensa a desprenderse. Por lo tanto, el principio es remachar después de la galvanoplastia.

Para las piezas de ferretería con agujeros ciegos (como BSO-3.5M3), si es necesario, se debe remachar antes de la galvanoplastia.

Lo mejor es sugerir al personal de producción y desarrollo que lo modifique por un orificio pasante (como SO-3,5M3) para facilitar la salida de la solución galvánica.

Oxidación y remachado: El proceso de remachado para piezas oxidadas es básicamente la misma que la galvanoplastia.

La única diferencia es que, en el caso de las piezas de ferretería de acero inoxidable, debido a su gran resistencia a la oxidación, el remachado puede realizarse antes de la oxidación.

3: Niquelado de piezas de hierro

En las piezas galvanizadas en general, el grosor de la película no supera las 20um, por lo que la influencia del grosor de la película en la forma de la pieza puede despreciarse durante el corte y el conformado.

Antes del niquelado de las piezas de hierro, se suele realizar un cobreado (el cobreado se utiliza como capa inferior del sistema de capas decorativas protectoras) y, a continuación, se realiza el niquelado, por lo que el espesor de la película es mayor que el de las películas galvánicas generales.

Si la pieza tiene esquinas afiladas, la corriente es más fuerte en las esquinas afiladas durante el proceso de electrodeposición, lo que produce un efecto de punta y una mayor deposición de la capa de revestimiento.

Por lo tanto, si existen tolerancias o requisitos más estrictos para estas zonas, es necesario tener en cuenta el margen de galvanoplastia, y la adición máxima posible de un solo lado puede ser de hasta 0,25 mm (como el manillar IVIEI 2D223-001 de Huawei).

4: Corte del hilo

Para los productos que requieren galvanoplastia después del corte de la rosca en machos de roscar M3,5, M3, M2,5 y M2, debido a que ya tienen una capa de galvanoplastia, puede resultar difícil girar a mano los tornillos con un macho de roscar normal.

Por lo tanto, para los productos con agujeros roscados de M3,5 e inferiores después de la galvanoplastia, la tarjeta de proceso debe estar marcada con las palabras "utilizar machos de roscar galvanoplastia."

Se adjuntan especificaciones de revestimientos sobre distintos materiales en la fabricación de chapas metálicas.

| Material metálico del fondo | Categoría de piezas | Categoría de revestimiento | Condiciones de uso | Espesor del revestimiento( μ m) |

| Acero al carbono | Piezas estructurales generales | Cobre/cromo/níquel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zinc | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cadmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Apriete de piezas | Zinc | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cadmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Piezas elásticas | Zinc | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cadmio | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Cobre y aleaciones de cobre | Piezas estructurales generales | Cromo/Níquel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definición:

Se denomina revestimiento a todo el proceso de recubrir materiales o componentes con revestimientos orgánicos mediante determinados métodos para formar una película de revestimiento.

Los recubrimientos orgánicos utilizados para el revestimiento son un término general para materiales líquidos o sólidos que pueden formar una película de recubrimiento sólida sobre la superficie de materiales o componentes, que puede proporcionar protección, decoración o propiedades especiales (como aislamiento, resistencia a la corrosión, marcado, etc.).

La técnica de revestimiento de superficies más habitual es la pintura, conocida comúnmente como pintura en spray o revestimiento en polvo, que consiste en pulverizar una capa de pintura sobre la superficie de la pieza.

2. Principales componentes de los revestimientos:

Los recubrimientos se componen principalmente de sustancias filmógenas, pigmentos, disolventes y aditivos, como se muestra en la tabla siguiente:

| Composición de los revestimientos | Sustancias filmógenas Pigmentos Disolventes | Aceites y grasas naturales | Aceite de secado |

| Aceite semiseco | |||

| Aceite no desecante | |||

| Resina sintética | |||

| Resinas naturales | ————- | ||

| Resinas sintéticas | ————- | ||

| AditivosSustancias formadoras de película Pigmentos | Pigmentos de color | ————- | |

| Disolventes viscosos | ————- | ||

| Pigmentos anticorrosión | ————- | ||

| Otros pigmentos | ————- | ||

| Disolventes Aditivos | Disolventes vegetales | ————- | |

| Disolventes de petróleo | ————- | ||

| Disolventes de alquitrán de hulla | ————- | ||

| Lípidos, cetonas, alcoholes | ————- | ||

| ————- | Sustancias filmógenas | Catalizadores | ————- |

| Agentes de curado | ————- | ||

| Modificadores | ————- | ||

| Otros aditivos | ————- |

(3) Las sustancias formadoras de película son los principales materiales que pueden formar una película de recubrimiento en la composición de los recubrimientos y son los principales factores que determinan el rendimiento de los recubrimientos.

Una vez fundida o disuelta la resina, tiene una fuerte adherencia y puede formar una película de revestimiento con mayor dureza, brillo, resistencia al agua y resistencia a la corrosión cuando se recubre sobre la superficie de la pieza de trabajo y se seca.

(4) Los pigmentos pueden dar color y poder de cobertura a la película de revestimiento, y también pueden mejorar la resistencia al envejecimiento y al desgaste de la película de revestimiento para mejorar la capacidad anticorrosión y antiincrustante de la película.

(5) Los disolventes mantienen el revestimiento en estado disuelto y ajustan la viscosidad del revestimiento para cumplir los requisitos de construcción.

Al mismo tiempo, pueden hacer que la película de revestimiento tenga una tasa de volatilización equilibrada para lograr la suavidad y el brillo de la película, y también pueden eliminar defectos como agujeros de alfiler y marcas de pincel.

(6) Los aditivos, aunque se utilicen en pequeñas cantidades en los recubrimientos, tienen un efecto significativo sobre el almacenamiento y el rendimiento constructivo de los recubrimientos y las propiedades físicas de la película de recubrimiento resultante.

3. Tratamiento de la superficie antes de pintar:

Eliminación de óxido, eliminación de aceite y tratamiento de fosfatado. El tratamiento de fosfatado se describe en el punto 3 del "Tratamiento químico de metales" mencionado anteriormente.

4. Requisitos generales y tratamiento de las piezas antes del pintado:

(1) Por lo general, las piezas una vez pintadas no pueden soportar fuerzas de impacto externas, como el doblado y el estampado, para evitar el desprendimiento de la capa de pintura.

(2) Si hay orificios pasantes en la superficie pintada requerida, el orificio debe tratarse con 0,1 mm adicionales en un lado durante la disposición del proceso para evitar la reducción del tamaño del orificio debido a la pintura.

Las mallas, los orificios de la zona de protección pintada y los orificios inferiores de los herrajes remachados a presión no necesitan ajustes adicionales.

Además, el curvado con tolerancias también requiere un margen adicional para la pintura.

Sin embargo, si el cliente de Peixin solicita explícitamente que no se le conceda un suplemento para la pintura y requiere dimensiones reales según el dibujo, produciremos en consecuencia.

(3) La superficie de la pieza debe ser lisa para poder pintarla. Las irregularidades afectarán al aspecto, y existen principalmente varios tipos:

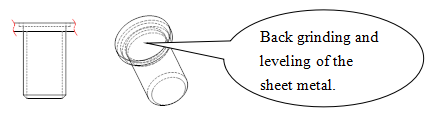

Si hay piezas remachadas (como tornillos remachados, pernos remachados) en la pieza pintada, habrá protuberancias en la parte posterior de la pieza remachada con respecto a la chapa. Esto se notará mucho después de pintar.

Si se trata de una pieza tipo panel o de una superficie importante de clase A expuesta al exterior, no será aceptable.

Para este tipo de piezas, debe especificarse en el plano o en la ficha de proceso que se pulan planas, como se muestra en la siguiente imagen:

En el caso de materiales más blandos, pueden aparecer marcas de presión más profundas durante el curvado, que no pueden cubrirse con pintura.

Si una superficie se define explícitamente como superficie de Clase A y no se permiten defectos, es necesario especificar en el dibujo que no se permiten marcas de presión.

Para evitarlo, el personal de procesamiento tomará medidas como el acolchado con cinta adhesiva de doble cara, o bien organizará procedimientos de pulido para eliminar las arrugas.

Durante el proceso de soldaduraLas salpicaduras, cordones de soldadura y escoria producidos se adherirán a la superficie de la pieza de trabajo y deberán eliminarse antes de pintar.

En soldadura por puntosSi el cabezal del electrodo recibe una corriente momentáneamente alta, se produce una ligera fusión en la superficie de la pieza de trabajo que está en contacto con el cabezal del electrodo, formando círculos irregulares en la superficie.

Su tamaño es equivalente al de la cabeza del electrodo. Cuando sea necesario pintar estas zonas, deberán pulirse.

1. Serigrafía

(1) Definición:

La serigrafía es el proceso que consiste en utilizar tinta serigráfica y una pantalla para imprimir el texto o la imagen deseados en la pieza.

(2) Requisitos y precauciones para la serigrafía:

La serigrafía suele ser el último paso de procesamiento antes del montaje, y la pieza ha sido sometida a tratamientos superficiales como galvanoplastia, pintura y oxidación antes de la serigrafía.

Aunque la superficie de la pieza serigrafiada puede presentar protuberancias, no debe haber desniveles ni objetos salientes dentro del área de cobertura de la pantalla.

Por ejemplo, las tuercas remachables y los remaches no están permitidos en la zona de serigrafía.

Uno de los problemas más comunes que surgen durante la impresión serigráfica es cuando se presionan accesorios sobre la pieza de trabajo antes de la impresión serigráfica, lo que provoca interferencias en el proceso de impresión serigráfica y obliga a repetir el trabajo.

Además, no debe haber bordes afilados o esquinas cerca de la zona de serigrafía para evitar dañar la pantalla.

La serigrafía de la pieza debe posicionarse correctamente, y es necesario considerar si puede posicionarse durante el proceso de serigrafía. Si es necesario, se pueden añadir fijaciones de posicionamiento.

La pieza después de la serigrafía debe ser cocida en un horno, por lo que no debe haber objetos en la pieza que hayan sido dañados por la alta temperatura.

(3) El proceso de serigrafía se muestra en el siguiente diagrama:

2. Tampografía

(1) Principio de la tampografía: Cuando la plancha de impresión se recubre de tinta en el tintero, el tampón de impresión se desplaza hacia la plancha y recoge la imagen de tinta.

A continuación, la almohadilla se desplaza hasta el artículo que se va a imprimir y presiona la imagen sobre la superficie, transfiriendo la tinta al artículo. La almohadilla vuelve al tintero para repetir el proceso con la siguiente imagen.

(2) Gama aplicable: Los artículos pequeños y las grandes cantidades son adecuados para la tampografía.

(3) Las siguientes figuras muestran la máquina de tampografía y el principio de la tampografía.

3. Diferencia entre serigrafía y tampografía:

La serigrafía tiene un tiempo de preparación y un tiempo de depuración más cortos, pero la intensidad de mano de obra posterior es mayor, por lo que es adecuada para operaciones de lotes pequeños.

La tampografía tiene un tiempo de depuración más largo, pero a diferencia de la serigrafía, no requiere abrir y cerrar manualmente la pantalla, y es adecuada para grandes cantidades u ocasiones en las que el tamaño de la pieza o el área impresa son pequeños.

1. Definición:

Utilizar una máquina pulidora para tratar la superficie de la pieza y obtener una superficie brillante. La máquina pulidora es similar a una máquina de muela abrasiva, pero utiliza materiales como tela con forma de muela abrasiva.

2. Ventajas:

Por ejemplo, el acero inoxidable ordinario puede pulirse hasta obtener una superficie similar a un espejo después del pulido. Tras la soldadura por puntos, la escoria de la pieza puede eliminarse con una pulidora.

Si se utiliza una rectificadora de muelas, es fácil rectificar superficies irregulares.

1. Definición:

El esmerilado es similar al trefilado, ya que utiliza papel de lija con cierta fuerza para formar patrones en la superficie de la pieza.

2. Tecnología de procesamiento de la molienda:

(1) El papel de lija utilizado para el esmerilado suele ser de mayor tamaño y tener partículas más finas, por lo que los patrones que se forman en la superficie del esmerilado son menos profundos.

(2) La fuerza aplicada durante el rectificado tiene un impacto significativo en los patrones formados.

Cuanto mayor es la fuerza, más pronunciados son los patrones, pero los patrones formados por el rectificado no tienen una direccionalidad significativa y suelen ser circulares.

Si hay protuberancias en la superficie, tendrán algún impacto en el rectificado, y es más difícil rectificar alrededor de las protuberancias, por lo que se prefieren las superficies planas para el rectificado.

Nota: De hecho, el rectificado es un proceso de destrucción de la superficie original del material de la pieza para obtener una superficie lisa antes de realizar otros tratamientos superficiales.

Otros tratamientos superficiales, como la galvanoplastia y el cromatado, no suelen realizarse antes del rectificado.

Anexo 1: Códigos de tratamiento superficial de los productos Huawei

(Basado en la norma: Huawei DKBA0.400.0002REV.4.0)

| código | Nombre del proceso |

| G001 | Oxidación química del acero (pavonado) |

| G002 | Pasivado de color galvanizado |

| G003 | Galvanizado azul pasivado blanco |

| G004 | Pasivado negro galvanizado |

| G005 | Igual que G006 |

| G006 | Cobreado+niquelado brillante |

| G007 | Estañado con plomo |

| G008 | Cromado decorativo |

| G010 | Fosfatado |

| G011 | Pasivado de acero inoxidable |

| G101 | Fosfatado+recubrimiento de polvo (patrón naranja gris Huawei) |

| G102 | Fosfatado+recubrimiento de polvo (patrón de arena blanca Huawei) |

| G103 | Fosfatado+revestimiento en polvo (patrón de arena gris Huawei - tipo exterior) |

| G104 | Fosfatado+recubrimiento de polvo (patrón de arena negra Huawei) |

| G105 | Fosfatado+recubrimiento en polvo (patrón de arena azul Huawei) |

| G106 | Fosfatado+recubrimiento en polvo (de mate a gris) |

| G107 | Fosfatado+recubrimiento en polvo (patrón de arena gris Huawei - tipo interior) |

| G108 | Fosfatado+recubrimiento en polvo (gris, blanco, naranja+tipo exterior) |

| G121 | Fosfatado+revestimiento en polvo (Huawei 3010 patrón de arena gris fría) |

| G122 | Fosfatado+recubrimiento en polvo (Huawei 3010 gris claro con dibujo de arena) |

| G201 | Fosfatado+imprimación+revestimiento (punto de pulverización blanco Huawei) |

| G202 | Fosfatado+imprimación+revestimiento (punto de pulverización gris Huawei) |

| G203 | Fosfatado+imprimación+capa de acabado (punto de pulverización negro Huawei) |

| G204 | Fosfatado+imprimación+revestimiento (punto de pulverización azul Huawei) |

| G211 | Fosfatado+imprimación+acabado (blanco Huawei plano) |

| G212 | Fosfatado+imprimación+revestimiento (gris Huawei plano) |

| G213 | Fosfatado+imprimación+revestimiento (negro Huawei plano) |

| G214 | Fosfatado+imprimación+revestimiento (azul Huawei plano) |

| G215 | Fosfatado+imprimación+esmalte plata brillante |

| G216 | Fosfatado+imprimación+acabado gris perla |

| G217 | Fosfatado+imprimación+revestimiento verde oscuro |

| G218 | Fosfatado+imprimación+acabado azul oscuro |

| G219 | Fosfatado+imprimación+revestimiento de oro claro y plata |

| G220 | Fosfatado+revestimiento en polvo (Huawei gris plateado) |

| G221 | Galvanizado color pasivado+imprimación+capa de acabado (punto de pulverización blanco Huawei) |

| G222 | Galvanizado color pasivado+primer+topcoat (punto de pulverización gris Huawei) |

| G223 | Galvanizado color pasivado+imprimación+capa de acabado (punto de pulverización negro Huawei) |

| G224 | Galvanizado color pasivado+imprimación+capa de acabado (punto de pulverización azul Huawei) |

| G225 | Pasivado galvanizado+pintura antioxidante |

| G231 | Galvanizado color pasivado+imprimación+capa de acabado (blanco Huawei plano) |

| L001 | Chorro de arena anodizado brillante |

| L002 | anodizado brillante |

| L003 | Anodizado negro |

| L004 | Anodizado negro brillante por chorro de arena |

| L005 | Oxidación química del color |

| L006 | Oxidación química incolora |

| L007 | Chorro de arena, oxidación química brillante e incolora |

| L008 | Cepillado+oxidación química incolora brillante |

| L009 | Anodizado incoloro |

| L010 | Anodizado amarillo dorado |

| L011 | Oxidación química incolora brillante |

| L012 | Trefilado+oxidación química incolora |

| L021 | Cobreado+niquelado+dorado |

| L101 | Oxidación química de colores+recubrimiento de polvo (patrón naranja gris Huawei) |

| L102 | Oxidación química del color + revestimiento en polvo (Huawei White Sand Pattern) |

| L103 | Oxidación química de colores+recubrimiento en polvo (patrón de arena gris Huawei - tipo exterior) |

| L104 | Oxidación química de colores+recubrimiento de polvo (patrón de arena negra Huawei) |

| L105 | Oxidación química de colores+recubrimiento de polvo (patrón de arena azul Huawei) |

| L106 | Oxidación química de colores+recubrimiento en polvo (de mate a gris) |

| L107 | Oxidación química de colores+recubrimiento en polvo (patrón de arena gris Huawei - tipo interior) |

| L111 | Oxidación química incolora+revestimiento en polvo (patrón naranja gris Huawei) |

| L112 | Oxidación química incolora+revestimiento en polvo (patrón de arena blanca Huawei) |

| L121 | Oxidación química incolora+revestimiento en polvo (Huawei 3010 patrón de arena gris fría) |

| L122 | Oxidación química incolora+revestimiento en polvo (Huawei 3010 gris claro con dibujo de arena) |

| L201 | Oxidación química incolora+imprimación+capa de acabado (punto de pulverización blanco Huawei) |

| L202 | Oxidación química incolora+imprimación+capa de acabado (punto de pulverización gris Huawei) |

| L203 | Oxidación química incolora+imprimación+capa de acabado (punto de pulverización negro Huawei) |

| L204 | Oxidación química incolora+imprimación+capa de recubrimiento (punto de pulverización azul Huawei) |

| L211 | Oxidación química incolora+imprimación+revestimiento (blanco Huawei plano) |

| L212 | Oxidación química incolora+imprimación+revestimiento (gris Huawei plano) |

| L213 | Oxidación química incolora+imprimación+revestimiento (negro Huawei plano) |

| L214 | Oxidación química incolora+imprimación+revestimiento (azul Huawei plano) |

| L215 | Oxidación química incolora+imprimación+capas plateadas brillantes |

| L217 | Oxidación química incolora + imprimación + acabado verde oscuro |

| L218 | Oxidación química incolora+imprimación+acabado azul oscuro |

| L219 | Oxidación química incolora+imprimación+esmalte de oro claro y plata |

| T001 | Pasivación de aleaciones de cobre |

| T002 | Estañado con plomo |

| T003 | Niquelado brillante |

| T004 | (Cancelado) |

| T005 | chapado en oro |

| T006 | Igual que T001 |

| X001 | Estañado con plomo |

| X002 | Niquelado brillante |

| X003 | Chorro de arena+carretera decorativa mate |

| X004 | Cromado brillante |

| F001 | Pintura aislante por inmersión |

| F121 | Spray Huawei 3010 cold gray topcoat |

| F212 | Acabado gris Huawei en spray |

| F219 | Acabado en oro claro y plata |

| F220 | Huawei Gris Plata Topcoat |

| A000 | No se maneja |

| A001 | cancelar |

| A002 | cancelar |

| A101 | Cancelar, sustituido por G101 o L101 |

| A102 | Cancelar, sustituido por G102 o L102 |

| A103 | Cancelar, sustituido por G103 o L103 |

| A104 | Cancelar, sustituido por G104 o L104 |

| A105 | Cancelar, sustituido por G105 o L105 |

| A106 | Anular, sustituir por G106 o L106 |

Nota:

1. Anodizado transparente: se refiere al anodizado transparente con ácido sulfúrico (sellado en agua pura).

2. Anodizado brillante: se refiere al anodizado transparente con ácido sulfúrico después del pulido químico.

3. Anodizado brillante con chorro de arena: se refiere al anodizado brillante después del chorro de arena.

4. Anodizado negro: se refiere al anodizado con ácido sulfúrico de color negro.

5. Anodizado dorado: se refiere al anodizado con ácido sulfúrico de color dorado.

6. Anodizado negro brillante con chorro de arena: se refiere al pulido químico y anodizado negro después del chorro de arena.

7. Oxidación química clara brillante: se refiere a la oxidación química clara después del pulido químico.

8. 8. Oxidación química clara y brillante tras el chorro de arena: se refiere a la oxidación química clara y brillante tras el chorro de arena.

9. Los códigos de tratamiento de superficies están representados por una letra seguida de tres dígitos. La primera letra es la primera letra del nombre pinyin del material del sustrato (códigos "Universal" excluidos); los tres últimos dígitos son el número de secuencia.