El conformado de chapa metálica es un fascinante mundo de maravillas de la ingeniería. Desde la humilde lata de refresco hasta las elegantes carrocerías de los coches, estos procesos conforman nuestra vida cotidiana. En este artículo, nos embarcaremos en un viaje a través de las complejidades del conformado de chapa metálica, guiados por las opiniones de expertos experimentados. Descubra la ciencia que hay detrás de este arte y desvele los secretos para crear obras maestras en metal. Prepárese para asombrarse con el poder y la precisión del conformado de chapa metálica.

FIGURA 1 Ejemplos de piezas de chapa metálica.

(a) Piezas estampadas.

(b) Piezas producidas por hilatura.

CUADRO 1 Características generales de la hoja-conformado de metales Procesos (por orden alfabético)

| Proceso de formación | Características |

|---|---|

| Dibujo | Piezas poco profundas o profundas con formas relativamente sencillas, altos índices de producción y elevados costes de herramientas y equipos. |

| Explosivo | Chapas grandes con formas relativamente sencillas, bajo coste de utillaje pero alto coste de mano de obra, producción de poca cantidad, tiempos de ciclo largos |

| Incremental | Simple a moderadamente formas complejas con buen acabado superficial; bajos índices de producción, pero sin necesidad de herramientas específicas; materiales limitados |

| Pulso magnético | Operaciones de conformado poco profundo, abombado y gofrado en chapas de resistencia relativamente baja, requiere utillaje especial. |

| Peen | Contornos poco profundos en chapas grandes, flexibilidad de funcionamiento, costes de equipo generalmente elevados, proceso también utilizado para enderezar piezas conformadas. |

| Rollo | Piezas largas con secciones transversales constantes, simples o complejas, buen acabado superficial, altos índices de producción, altos costes de utillaje |

| Goma | Dibujo y estampado de formas sencillas o relativamente complejas, superficie de la chapa protegida por membranas de caucho, flexibilidad de funcionamiento, bajos costes de utillaje |

| Girando | Piezas axisimétricas pequeñas o grandes; buen acabado superficial; bajo coste de utillaje, pero los costes de mano de obra pueden ser elevados a menos que las operaciones estén automatizadas. |

| Estampación | Incluye una amplia variedad de operaciones, como punzonado, troquelado, estampado, plegado, rebordeary acuñación; formas simples o complejas formadas a altos índices de producción; los costes de herramientas y equipos pueden ser elevados, pero el coste de la mano de obra es bajo. |

| Estire | Piezas grandes con contornos poco profundos, producción de baja cantidad, altos costes de mano de obra, los costes de herramientas y equipos aumentan con el tamaño de la pieza. |

| Superplástico | Formas complejas, detalles finos y tolerancias dimensionales estrechas, tiempos de conformado largos (por lo que los índices de producción son bajos), piezas no aptas para uso a alta temperatura. |

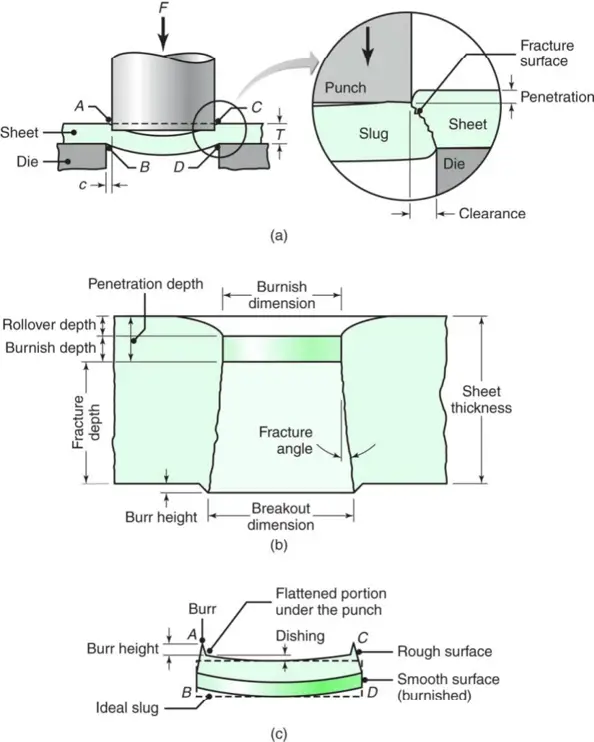

FIGURA 2

(a) Ilustración esquemática del cizallado con punzón y matriz, indicando algunas de las variables del proceso.

Rasgos característicos de

(b) un orificio perforado y

(c) la babosa.

(Nótese que las escalas de (b) y (c) son diferentes).

FIGURA 3

(a) Efecto de la holgura, c, entre el punzón y la matriz sobre la zona de deformación en el cizallamiento. A medida que aumenta la holgura, el material tiende a introducirse en la matriz en lugar de cizallarse. En la práctica, las holguras suelen oscilar entre 2 y 10% del espesor de la chapa.

(b) Contornos de microdureza (HV) de un acero laminado en caliente AISI 1020 de 6,4 mm de espesor en la región cizallada.

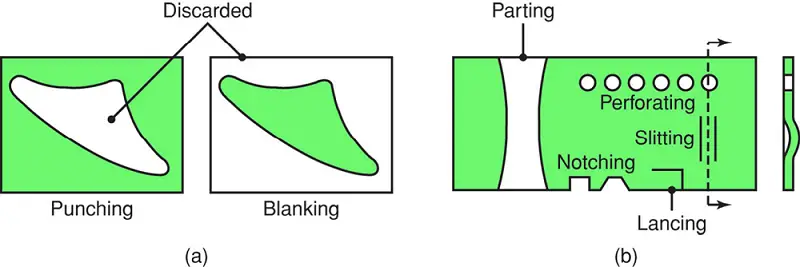

FIGURA 4

(a) Perforación (piercing) y blanking.

(b) Ejemplos de diversas operaciones de troquelado en chapa metálica.

La punción consiste en cortar la hoja para formar una lengüeta.

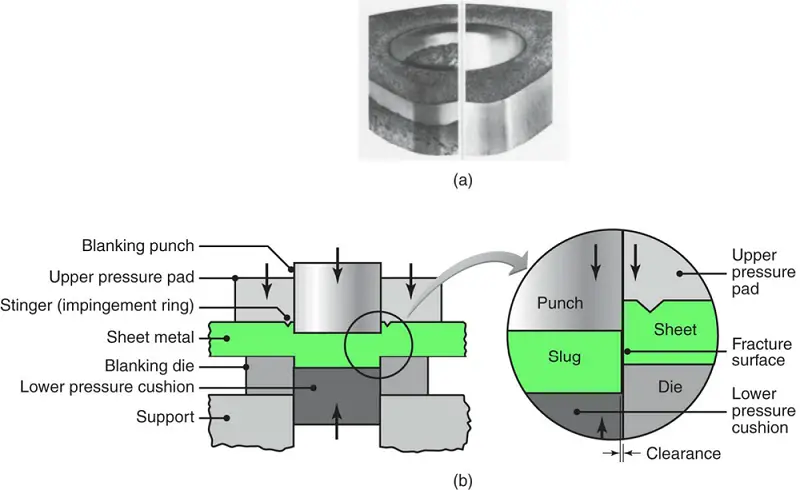

FIGURA 5

(a) Comparación de los bordes cizallados producidos por técnicas convencionales (izquierda) y por técnicas de cegado fino (derecha).

(b) Ilustración esquemática de un montaje para blanqueo fino.

FIGURA 6 Corte con cuchillas giratorias.

Este proceso es similar al de abrir latas.

FIGURA 7 Ejemplo de piezas brutas soldadas con Taylor

Fabricación por láser de un panel lateral exterior de la carrocería de un automóvil soldadura a tope y estampación.

FIGURA 8 Ejemplos de componentes de carrocería de automóvil soldados a tope por láser y estampados.

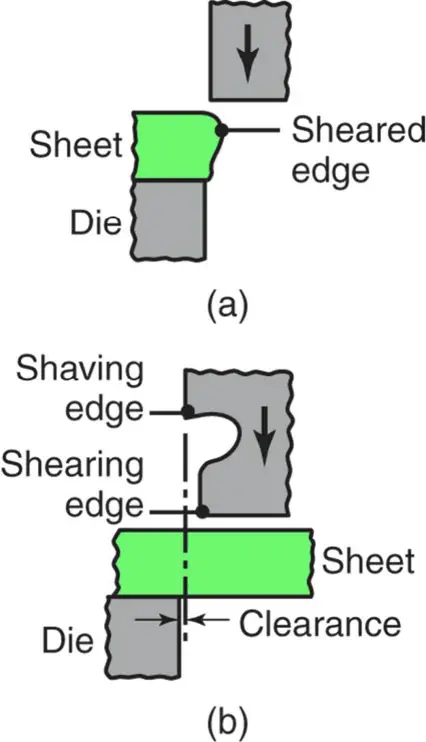

FIGURE 9

Ilustraciones esquemáticas del proceso de afeitado.

(a) Afeitado de un borde cizallado.

(b) Esquilado y rasurado combinados en una sola pasada.

FIGURA 10 Ejemplos de utilización de ángulos de corte en punzones y matrices.

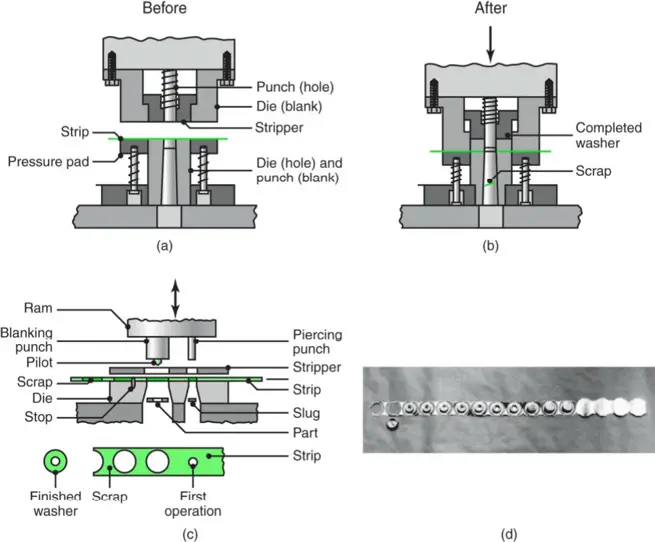

FIGURE 11 Ilustraciones esquemáticas

(a) antes y (b) después de blanquear una arandela común en una matriz compuesta.

Observe los movimientos separados de la matriz (para el troquelado) y el punzón (para perforar el agujero en la arandela).

(c) Ilustración esquemática de la fabricación de una arandela en una matriz progresiva.

(d) Conformado de la pieza superior de un bote de aerosol en una matriz progresiva.

Tenga en cuenta que la pieza queda sujeta a la banda hasta que se completa la última operación.

CUADRO 2 Características importantes del metal para operaciones de conformado de chapa

| Característica | Importancia |

|---|---|

| Alargamiento | Determina la capacidad de la chapa metálica para estirarse sin que se formen cuellos ni se produzcan fallos; son deseables un exponente de endurecimiento por deformación (n) y un exponente de sensibilidad a la velocidad de deformación (m) elevados. |

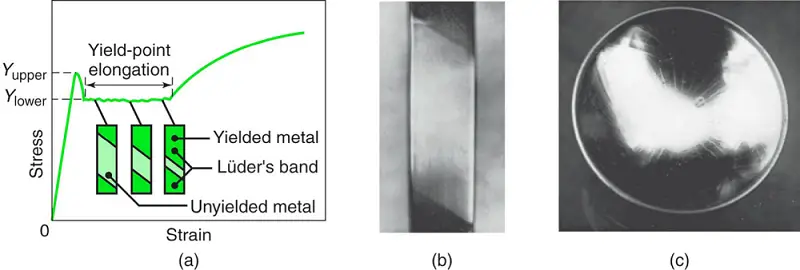

| Alargamiento del punto de producción | Típicamente observado en chapas de acero dulce (también llamadas bandas de Luder o tensiones de estirado); da lugar a depresiones en la superficie de la chapa; puede eliminarse mediante laminado en caliente, pero la chapa debe formarse en un cierto tiempo después del laminado. |

| Anisotropía (planar) | Presenta un comportamiento diferente en las distintas direcciones planas, está presente en las chapas laminadas en frío debido a la orientación preferente o al fibrado mecánico, provoca orejas en la embutición profunda, puede reducirse o eliminarse mediante recocido pero con menos fuerza |

| Anisotropía (normal) | Determina el comportamiento de adelgazamiento de las chapas metálicas durante el estiramiento, importante en la embutición profunda. |

| Granulometría | Determina rugosidad superficial sobre chapa estirada; cuanto más grueso es el grano, más áspero es el aspecto (como una piel de naranja); también afecta a la resistencia y ductilidad del material. |

| Tensiones residuales | Causada normalmente por una deformación no uniforme durante el conformado, provoca la distorsión de la pieza al seccionarla, puede provocar grietas por corrosión bajo tensión, reducidas o eliminadas mediante el alivio de tensiones. |

| Springback | Debido a la recuperación elástica de la chapa deformada plásticamente tras la descarga, provoca la distorsión de la pieza y la pérdida de precisión dimensional, puede controlarse mediante técnicas como el sobredoblado y el fondo del punzón |

| Wrnkling | Causada por tensiones de compresión en el plano de la chapa; puede ser objetable; dependiendo de su extensión, puede ser útil para conferir rigidez a las piezas aumentando su módulo de sección; puede controlarse con la herramienta y el material adecuados. diseño de troqueles |

| Calidad de los bordes cizallados | Depende del proceso utilizado; los bordes pueden ser ásperos, no cuadrados y contener grietas, tensiones residuales y una capa endurecida por el trabajo, todo lo cual es perjudicial para la conformabilidad de la chapa; la calidad del borde puede mejorarse mediante un corte fino, reduciendo la holgura, afeitando y mejorando la herramienta y la calidad de la chapa. diseño de troqueles y lubricación |

| Estado de la superficie de la chapa | Depende de la práctica de laminado de chapas; importante en el conformado de chapas, ya que puede provocar desgarros y una mala calidad de la superficie. |

FIGURA 12

(a) Alargamiento del punto de fluencia en una probeta de chapa metálica.

(b) Bandas de Lüder en una chapa de acero de bajo contenido en carbono.

(c) Cepas de camilla en el fondo de una lata de acero para productos domésticos.

FIGURA 13

(a) Un ensayo de embutición (ensayo Erichsen) para determinar la conformabilidad de las chapas metálicas.

(b) Resultados del ensayo de abombamiento en chapas de acero de distintas anchuras. La probeta situada más a la izquierda está sometida, básicamente, a tracción simple. La probeta situada más a la derecha se somete a un estiramiento biaxial igual.

FIGURA 14

(a) Deformaciones en patrones de rejilla circular deformados.

(b) Diagramas de límite de deformación (FLD) de varias chapas metálicas. Aunque la deformación mayor es siempre positiva (estiramiento), la menor puede ser positiva o negativa. R es la anisotropía normal de la chapa, como se describe en el apartado 4.

FIGURE 15

La deformación de la retícula y el desgarro de la chapa durante el conformado. Los ejes mayor y menor de los círculos se utilizan para determinar las coordenadas en el diagrama de límite de conformado de la Fig. 14b.

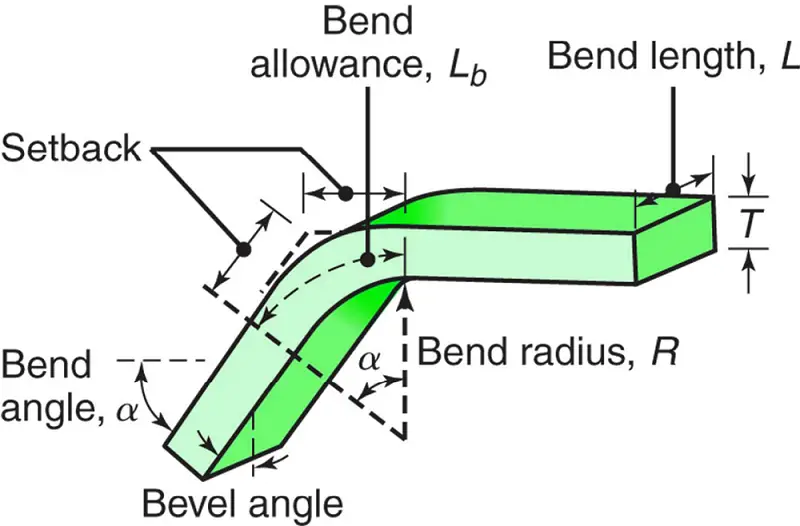

FIGURA 16

Terminología de la flexión. Tenga en cuenta que la radio de curvatura se mide hasta la superficie interior de la pieza doblada.

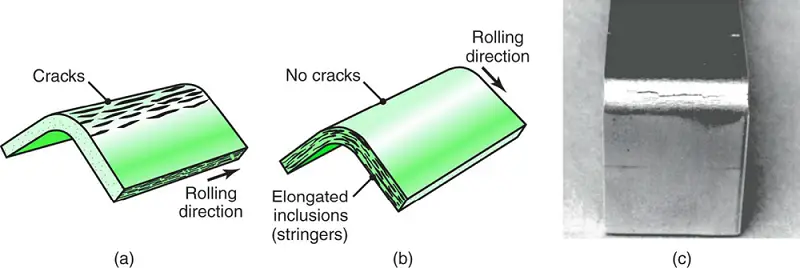

FIGURA 17

(a) y (b) Efecto de las inclusiones alargadas (stringers) sobre la fisuración en función de la dirección de flexión con respecto a la dirección original de laminación de la chapa.

(c) Grietas en la superficie exterior de una tira de aluminio doblada en un ángulo de 90°. Obsérvese también el estrechamiento de la superficie superior en la zona de doblado (debido al efecto Poisson).

CUADRO 3 Radio de curvatura mínimo de varios metales a temperatura ambiente

| Material | Condición | |

| Suave | Duro | |

| Aleaciones de aluminio | 0 | 6T |

| Cobre berilio | 0 | 4T |

| Latón (sin plomo) | 0 | 2T |

| Magnesio | 5T | 13T |

| Acero inoxidable austenítico | 0.5T | 6T |

| Bajo contenido en carbono, baja aleación y HSLA | 0.5T | 4T |

| Titanio | 0.7T | 3T |

| Aleaciones de titanio | 2.6T | 4T |

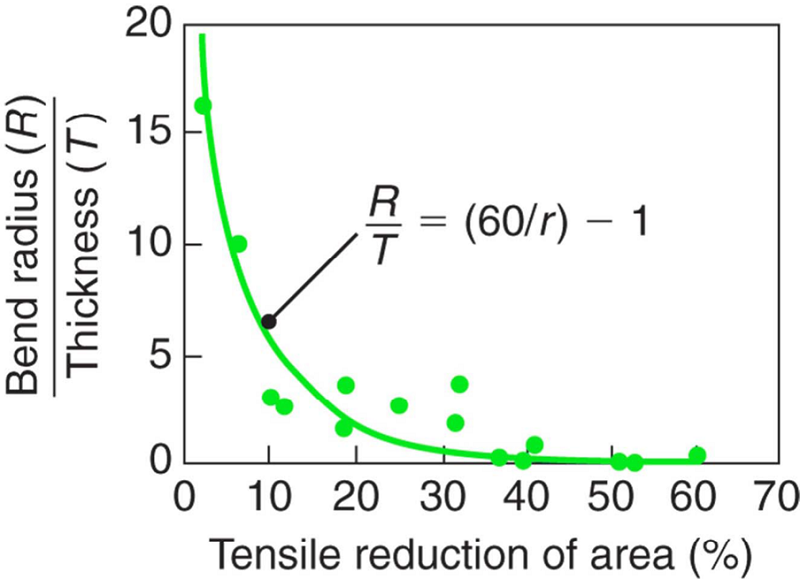

FIGURA 18

Relación entre R/T y la reducción del área de tracción de las chapas metálicas. Obsérvese que las chapas metálicas con una reducción de área por tracción 50% pueden doblarse sobre sí mismas en un proceso similar al plegado de un trozo de papel sin que se agrieten.

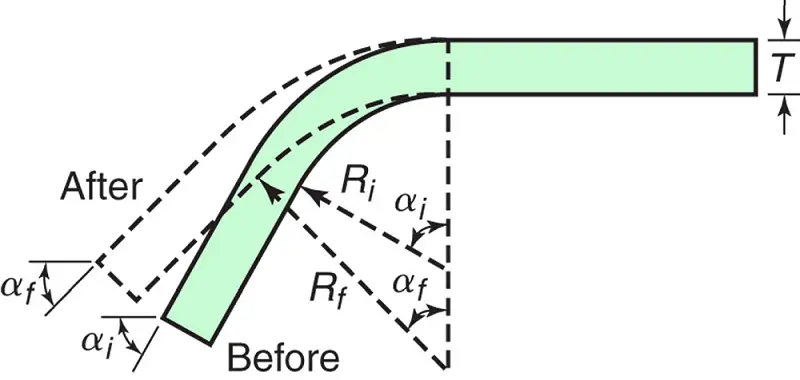

FIGURE 19

Springback en la flexión. La pieza tiende a recuperarse elásticamente después del doblado, y su radio de curvatura aumenta. En determinadas condiciones, es posible que el ángulo de curvatura final sea menor que el ángulo original (negativo springback).

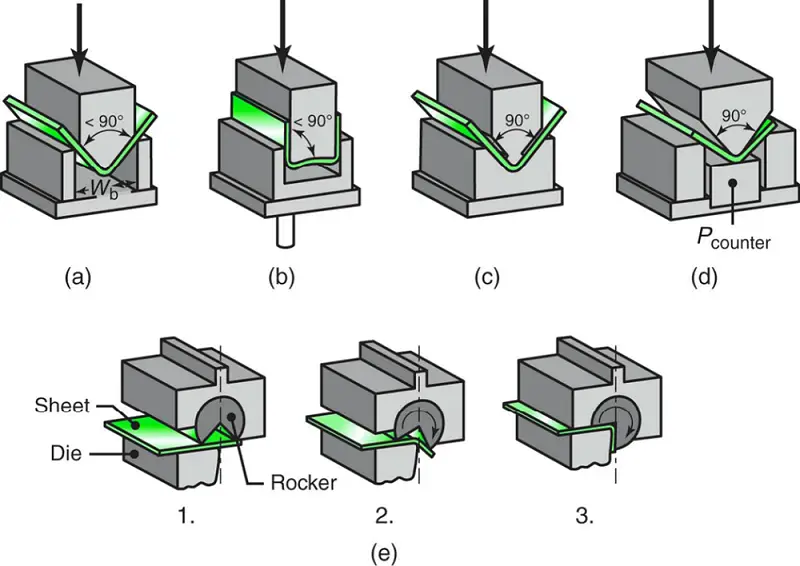

FIGURA 20 Métodos para reducir o eliminar el springback en las operaciones de plegado.

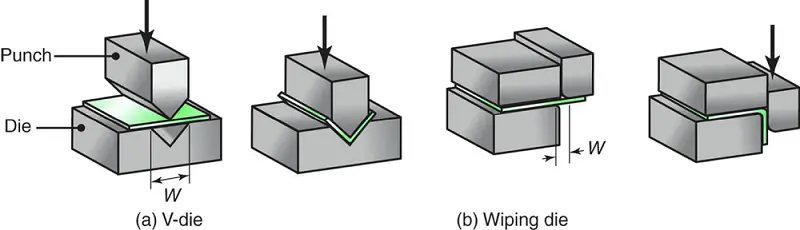

FIGURA 21

Operaciones habituales de plegado de troqueles mostrando la dimensión de apertura del troquel, W, utilizado en el cálculo de las fuerzas de flexión.

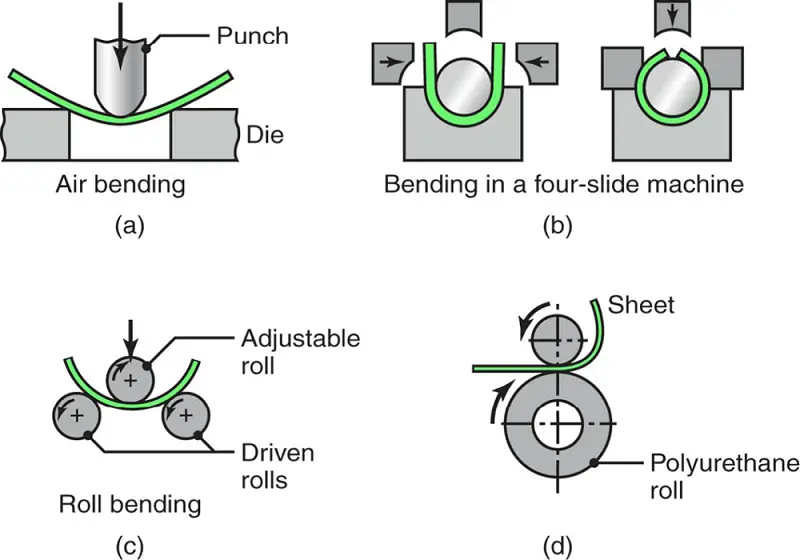

FIGURE 22 Ejemplos de diversas operaciones de plegado.

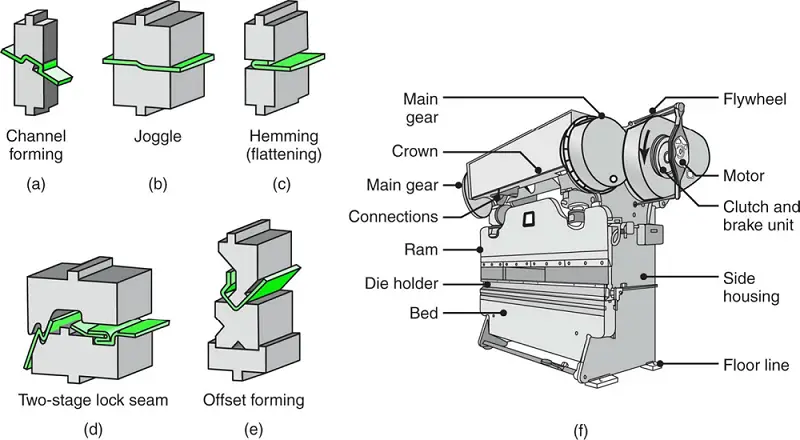

FIGURA 23 (a) a (e) Ilustraciones esquemáticas de varias operaciones de plegado en un prensa plegadora. (f) Ilustración esquemática de un prensa plegadora.

FIGURA 24 (a) Formación de cordones con una sola matriz. (b) a (d) Formación de cordones con dos matrices en una prensa plegadora.

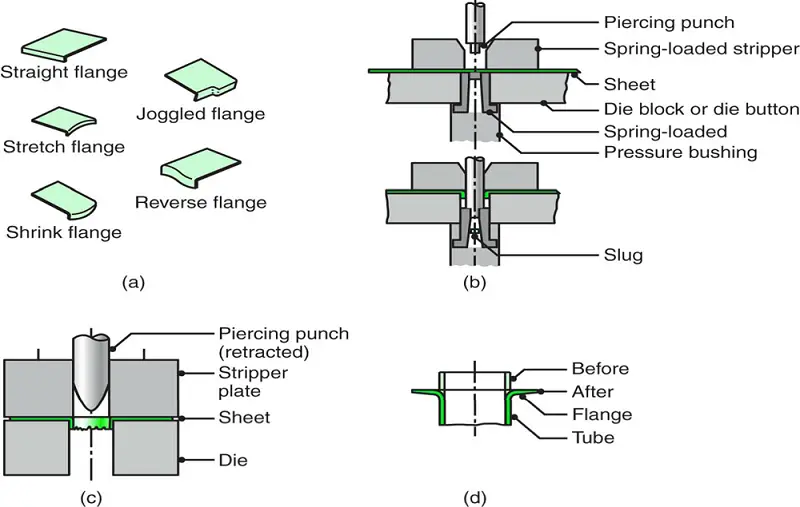

FIGURE 25 Diversas operaciones de rebordeado.

(a) Bridas en chapa plana.

(b) Hoyuelos.

(c) La perforación de chapa metálica para formar una pestaña. En esta operación, no es necesario perforar previamente un agujero antes de que descienda el punzón. Obsérvense, sin embargo, los bordes rugosos a lo largo de la circunferencia de la brida.

(d) El rebordeado de un tubo.

Obsérvese el adelgazamiento de los bordes de la brida.

FIGURE 26

(a) Ilustración esquemática del proceso de perfilado.

(b) Ejemplos de secciones transversales perfiladas.

FIGURA 27 Métodos de curvado de tubos.

Los mandriles internos o el relleno de los tubos con materiales particulados, como arena, suelen ser necesarios para evitar el colapso de los tubos durante el curvado.

Los tubos también pueden doblarse mediante una técnica en la que se desliza un muelle helicoidal rígido sobre el tubo. La holgura entre el diámetro exterior del tubo y el diámetro interior del muelle es pequeña, por lo que el tubo no puede doblarse y la curvatura es uniforme.

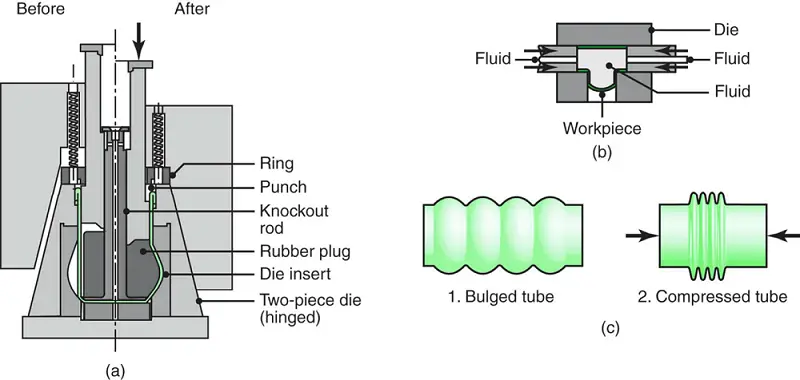

FIGURA 28

(a) El abombamiento de una pieza tubular con un tapón flexible. Con este método se pueden fabricar jarras de agua.

(b) Fabricación de accesorios para fontanería mediante la expansión de piezas tubulares en bruto bajo presión interna. La parte inferior de la pieza se perfora para producir una "T".

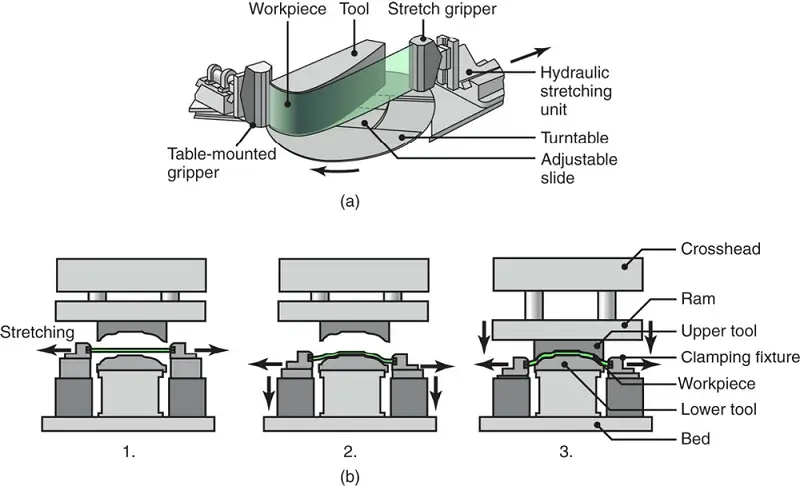

FIGURA 29 Ilustración esquemática de un proceso de conformado por estirado. Este método permite fabricar revestimientos de aluminio para aviones.

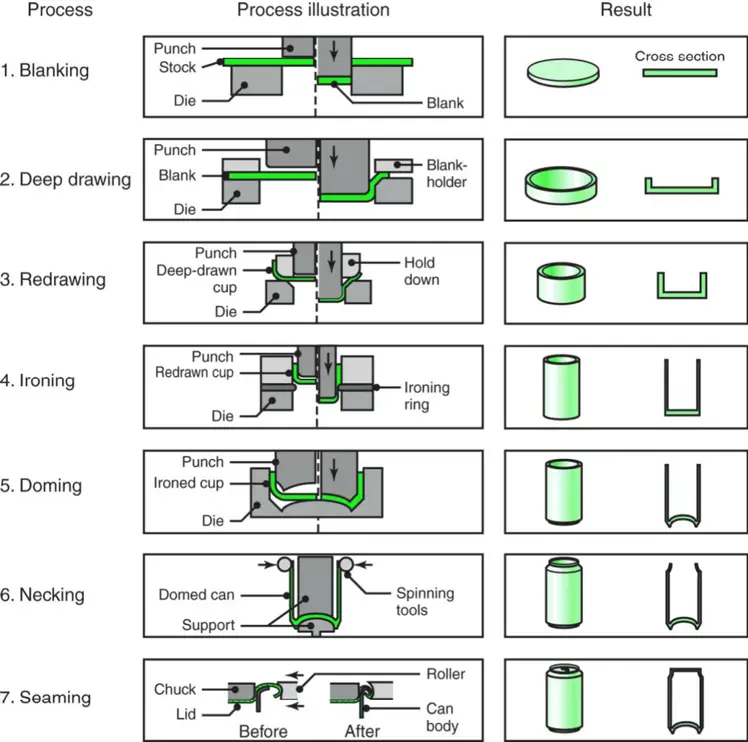

FIGURA 30 Los procesos de conformado de metales que intervienen en la fabricación de una lata de bebida de aluminio de dos piezas.

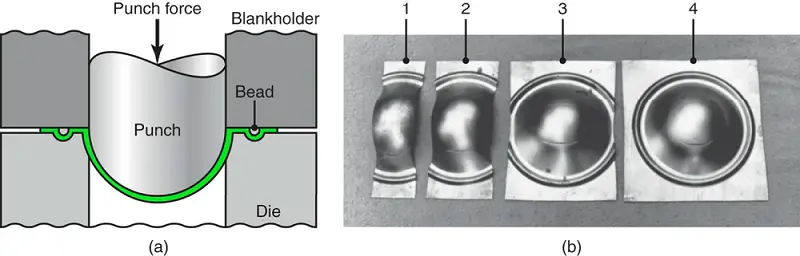

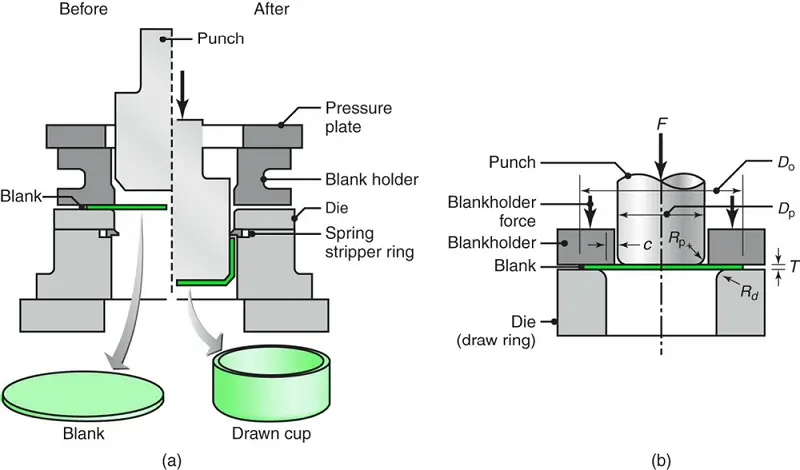

FIGURE 31

(a) Ilustración esquemática del proceso de embutición profunda en una circular chapa metálica en blanco. El anillo extractor facilita la extracción de la copa formada del punzón.

(b) Variables del proceso de embutición profunda. Excepto la fuerza de punzonado, Ftodos los parámetros indicados en la figura son variables independientes.

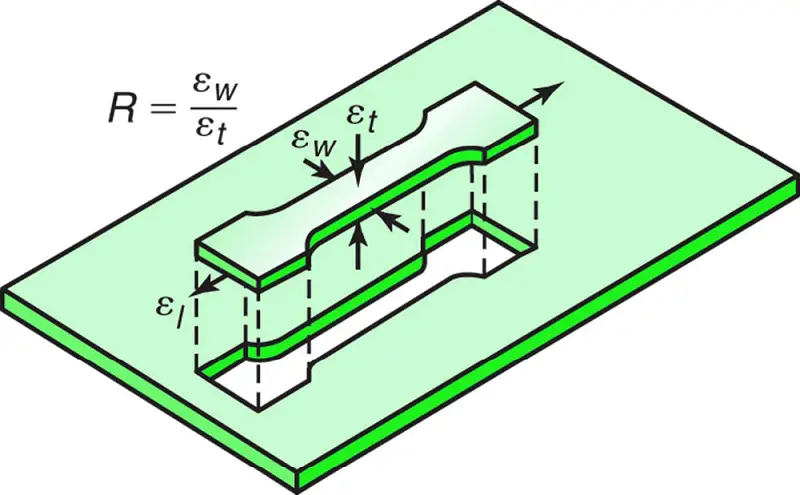

FIGURE 32

Deformaciones en una probeta de ensayo de tracción extraída de una pieza de chapa metálica. Estas deformaciones se utilizan para determinar la anisotropía normal y plana de la chapa.

CUADRO 4 Rangos típicos de anisotropía normal media, Ravg para chapas metálicas diversas

| Aleaciones de zinc | 0.4-0.6 |

|---|---|

| Acero laminado en caliente | 0.8-1.0 |

| Acero laminado en frío con borde | 1.0-1.4 |

| Acero laminado en frío y aluminizado | 1.4-1.8 |

| Aleaciones de aluminio | 0.6-0.8 |

| Cobre y latón | 0.6-0.9 |

| Aleaciones de titanio (α) | 3.0-5.0 |

| Aceros inoxidables | 0.9-1.2 |

| Aceros de alta resistencia y baja aleación | 0.9-1.2 |

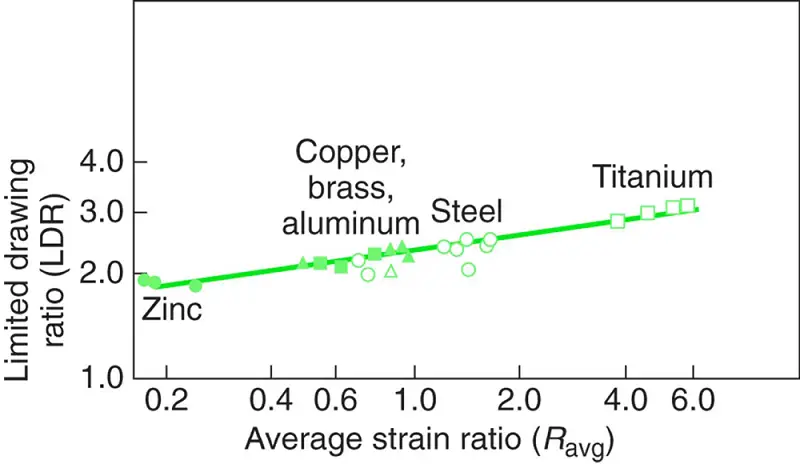

FIGURA 33

Relación entre la anisotropía normal media y la relación de embutición límite para diversas chapas metálicas.

FIGURE 34

Oreja en una copa de acero estirado, causada por la anisotropía planar de la chapa.

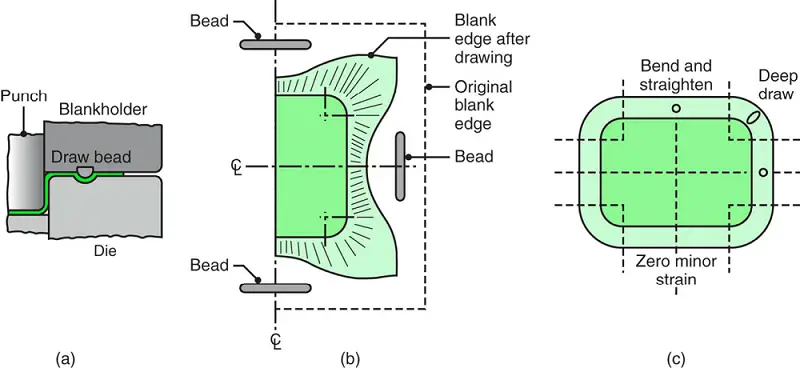

FIGURA 35

(a) Ilustración esquemática de un cordón de tracción.

(b) Flujo de metal durante la embutición de una pieza en forma de caja utilizando perlas para controlar el movimiento del material.

(c) Deformación de rejillas circulares en la brida en embutición profunda.

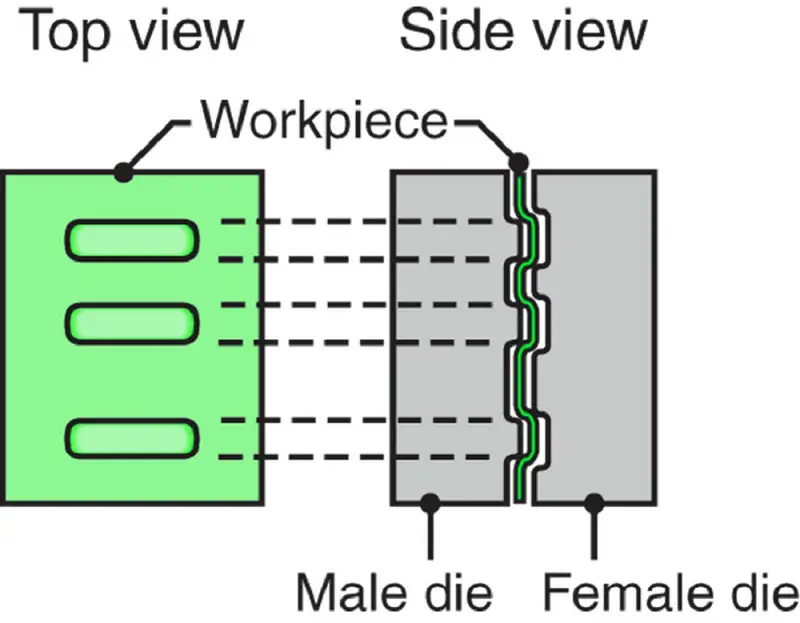

FIGURE 36

Operación de estampado en relieve con dos troqueles. Con este proceso se pueden producir letras, números y diseños en piezas de chapa metálica.

FIGURE 37

(a) Latas de aluminio para bebidas. Obsérvese el excelente acabado de la superficie.

(b) Detalle de la tapa de la lata, que muestra el remache integrado y los bordes marcados para el tapón.

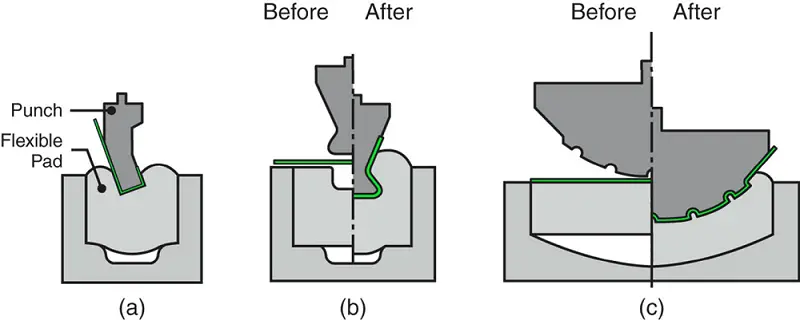

FIGURA 38

Ejemplos de doblado y estampado de chapas metálicas con un punzón metálico y con una almohadilla flexible que sirve de matriz hembra.

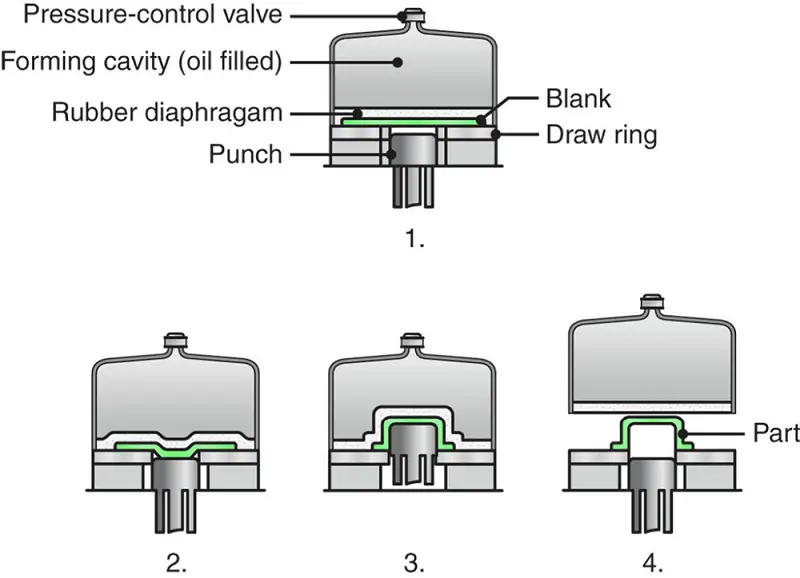

FIGURA 39

El proceso de hidroconformado (o conformado por fluido). Obsérvese que, a diferencia del proceso ordinario de embutición profunda, la presión en la cúpula fuerza las paredes de la copa contra el punzón. La cúpula se desplaza con el punzón; de este modo, se mejora la embutibilidad.

FIGURA 40

(a) Ilustración esquemática del proceso de hidroformación de tubos.

(b) Ejemplo de piezas de tubo hidroformado. Componentes estructurales y de escape de automóviles, cuadros de bicicleta y hidráulica y neumática Los racores se fabrican mediante hidroconformado de tubos.

FIGURE 41

Cierre de radiador de automóvil hidroformado.

FIGURA 42

Secuencia de operaciones en la producción de un componente hidroformado en tubo:

(1) tubo cortado a medida;

(2) después de la flexión;

(3) después del hidroconformado.

FIGURA 43

Ilustración esquemática de la expansión de un tubo hasta una sección transversal deseada mediante (a) hidroconformado convencional e (b) hidroconformado por secuencia de presión.

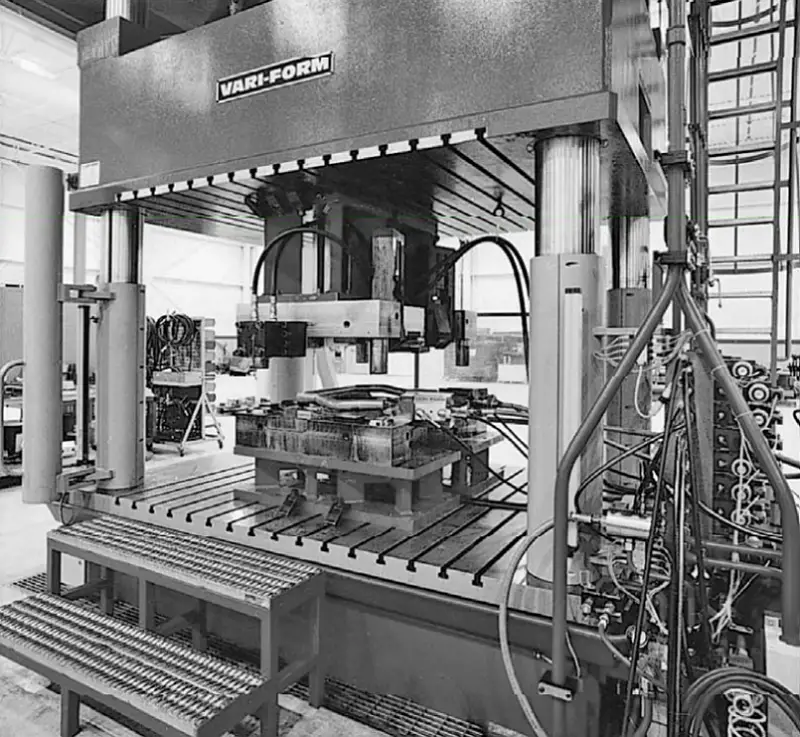

FIGURE 44

Vista de la prensa de hidroconformado de tubos, con el tubo doblado en su lugar en el matriz formadora.

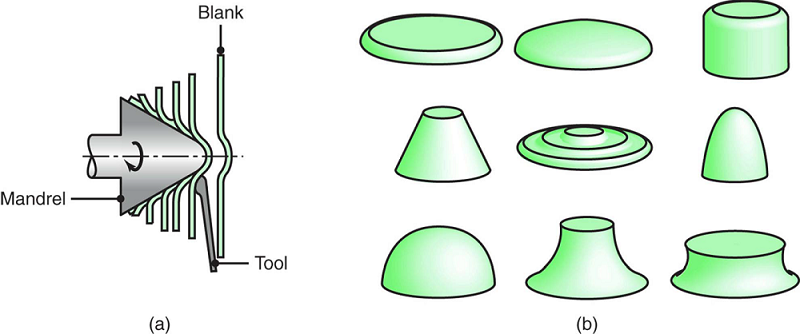

FIGURA 45

(a) Ilustración esquemática del sistema convencional proceso de hilatura.

(b) Tipos de piezas hiladas convencionalmente. Todas las piezas son axisimétricas.

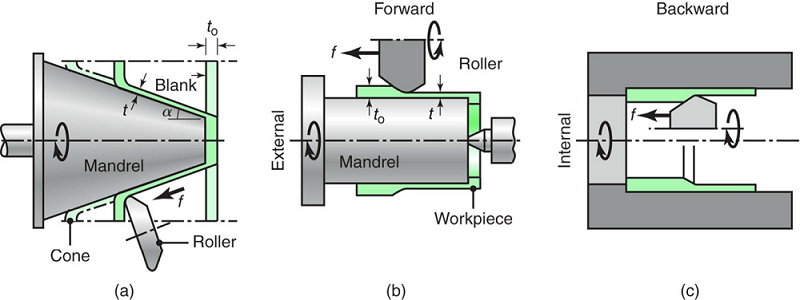

FIGURE 46

(a) Ilustración esquemática del proceso de hilado por cizallamiento para fabricar piezas cónicas. El mandril puede moldearse para que puedan hilarse piezas curvilíneas. (b) y (c) Ilustraciones esquemáticas del proceso de hilatura tubular.

FIGURA 47

(a) Ilustración de una operación de conformado incremental. Obsérvese que no se utiliza mandril y que la forma final de la pieza depende de la trayectoria de la herramienta giratoria.

(b) Reflector de faro de automóvil fabricado mediante conformado incremental CNC. Obsérvese que la pieza no tiene por qué ser axisimétrica.

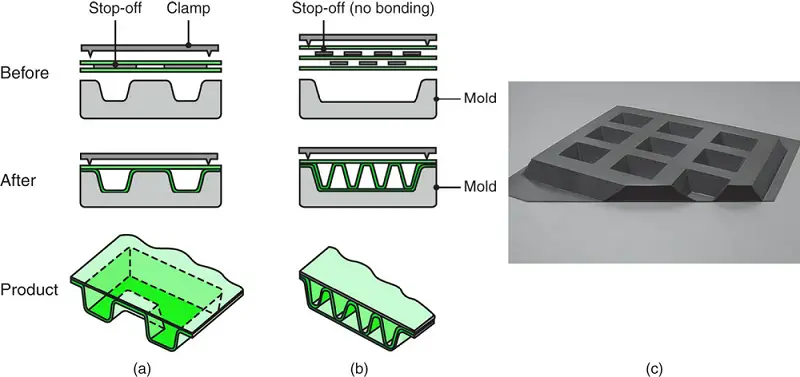

FIGURA 48

Tipos de estructuras fabricadas mediante conformado superplástico y unión por difusión de chapas metálicas. Estas estructuras presentan una elevada relación rigidez-peso.

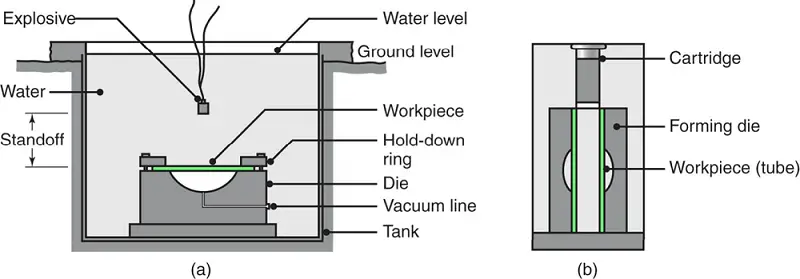

FIGURA 49

(a) Ilustración esquemática del proceso de formación de explosivos.

(b) Ilustración del método confinado del abombamiento explosivo de tubos.

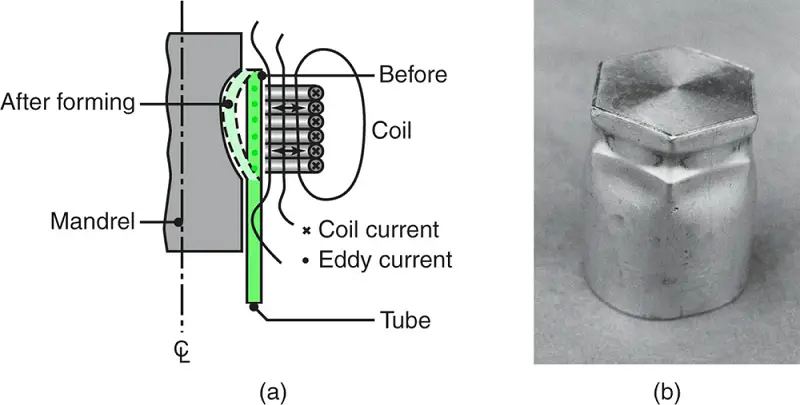

FIGURA 50

(a) Ilustración esquemática del proceso de formación por impulsos magnéticos utilizado para formar un tubo sobre un tapón.

(b) Tubo de aluminio colapsado sobre un tapón hexagonal mediante el proceso de formación de pulsos magnéticos.

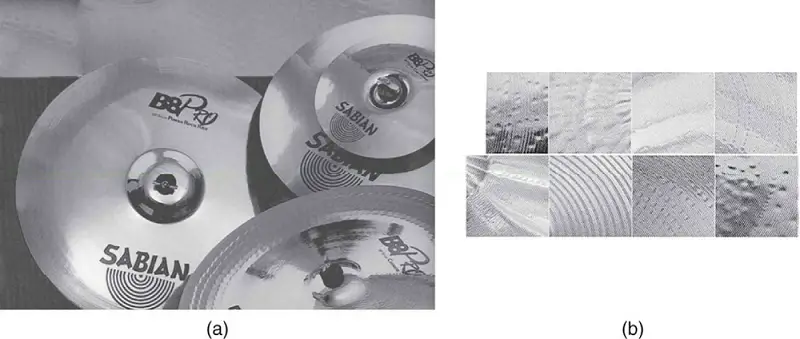

FIGURA 51

(a) Una selección de platillos comunes.

(b) Vista detallada de las diferentes texturas y acabados superficiales de los platillos.

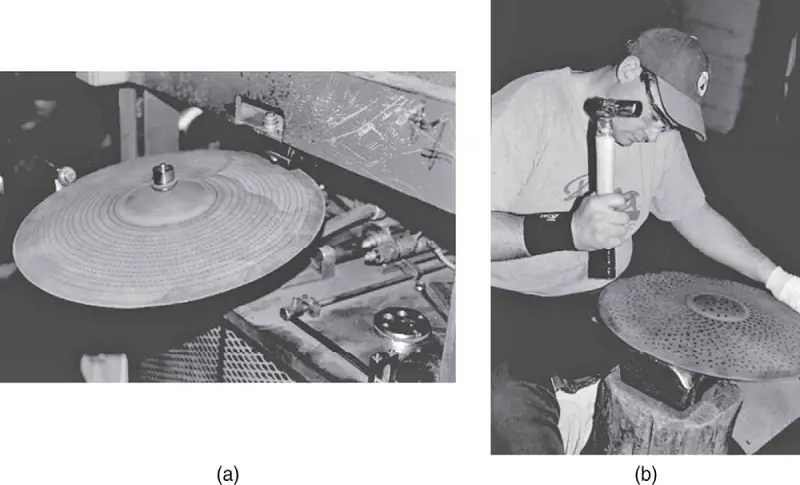

FIGURE 52

Secuencia de fabricación para la producción de platillos.

FIGURA 53

Martilleo de platillos.

(a) Martilleo automatizado en un granallado máquina;

(b) martilleo manual de platillos.

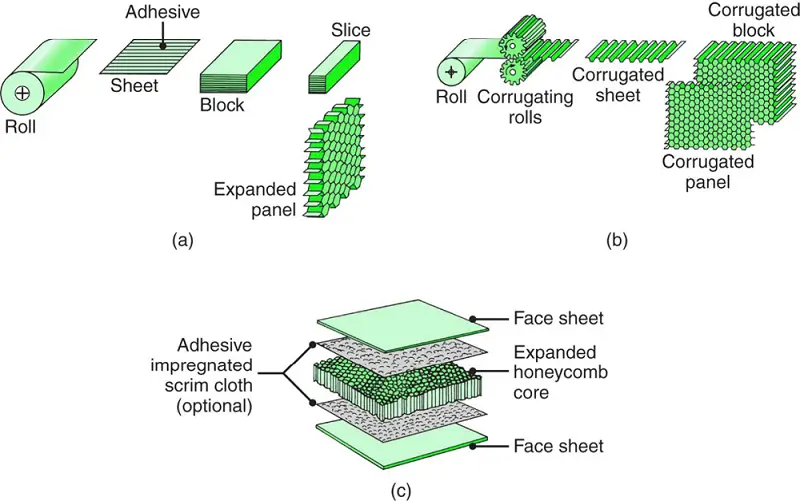

FIGURA 54

Métodos de fabricación de estructuras alveolares:

(a) proceso de expansión;

(b) proceso de ondulación;

(c) ensamblaje de una estructura alveolar en un laminado.

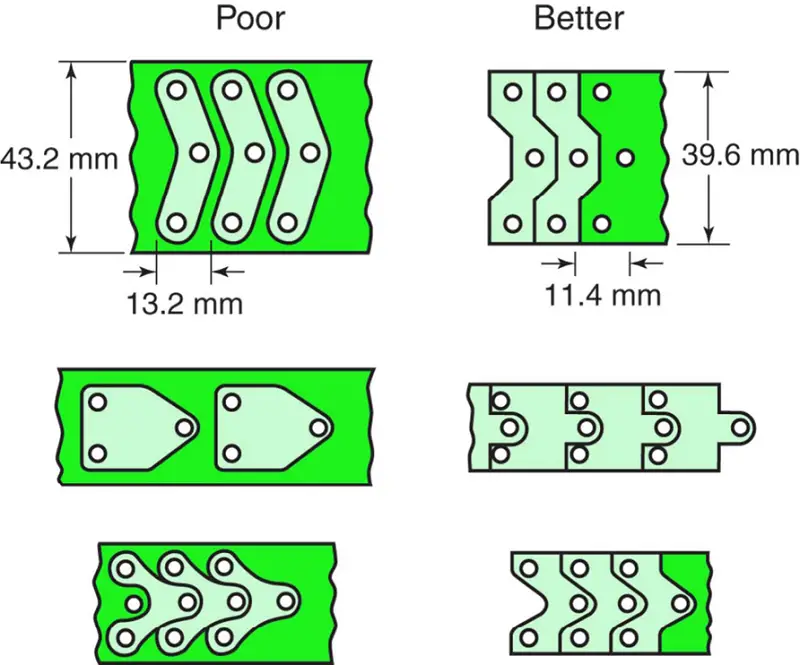

FIGURE 55

Anidamiento eficaz de piezas para un aprovechamiento óptimo del material en el corte.

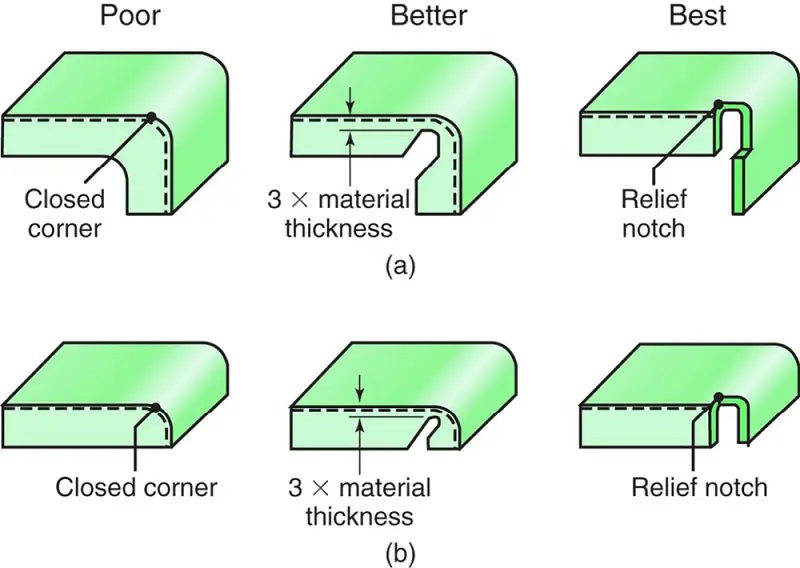

FIGURA 56

Control del desgarro y pandeo de una brida en una curva en ángulo recto.

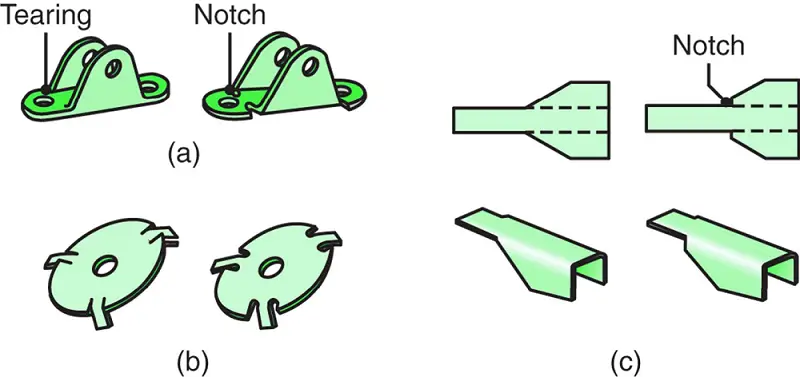

FIGURE 57

Aplicación de muescas para evitar desgarros y arrugas en operaciones de plegado en ángulo recto.

FIGURE 58

Concentraciones de tensión cerca de las curvas.

(a) Uso de una media luna u oreja para un agujero cerca de una curva.

(b) Reducción de la gravedad de la pestaña en la brida.

FIGURE 59

Aplicación de (a) estriado o (b) gofrado para obtener un radio interior afilado en flexión. A menos que se diseñen adecuadamente, estas características pueden provocar fracturas.

FIGURA 60

(a) a (f) Ilustraciones esquemáticas de tipos de prensa bastidores para operaciones de conformado de chapas. Cada tipo tiene sus propias características de rigidez, capacidad y accesibilidad.

(g) Un gran prensa de estampación.

FIGURA 61

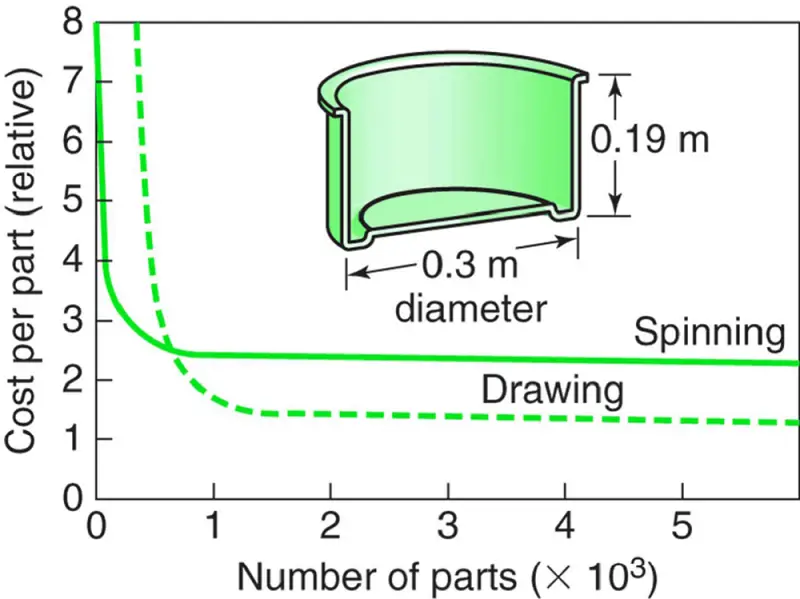

Comparación de costes de fabricación de un recipiente redondo de chapa mediante hilatura convencional o embutición profunda.

Tenga en cuenta que, para pequeñas cantidades, la hilatura es más económica.

P.D: acabamos de prepararle la versión PDF del chapa metálica proceso de formación, puede descárguelo aquí.