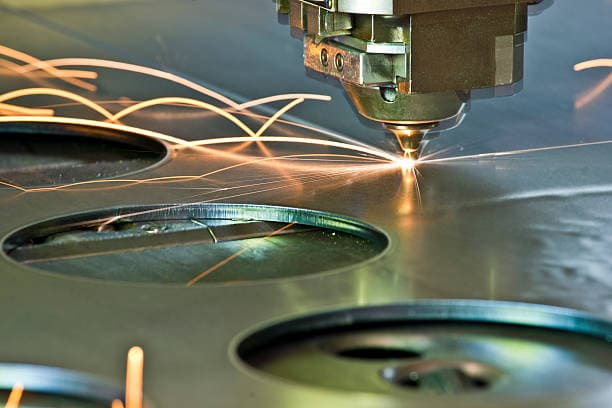

Imagine cortar sin esfuerzo gruesas chapas metálicas con la precisión de un bisturí. Esta entrada del blog desvela los aspectos esenciales del corte por láser de chapas metálicas, un método revolucionario que combina alta precisión, velocidad y flexibilidad. Descubra el funcionamiento interno de las cortadoras láser, sus componentes clave y las distintas técnicas de corte. Al final, comprenderá cómo esta tecnología puede optimizar los procesos de fabricación y lograr una calidad superior en el trabajo del metal. Sumérjase y descubra cómo el corte por láser puede transformar su enfoque de la fabricación de metales.

(1) Una máquina de corte por láser de chapas metálicas es un equipo de fabricación de precisión diseñado principalmente para transformar chapas metálicas planas en componentes de formas intrincadas con gran precisión y eficiencia.

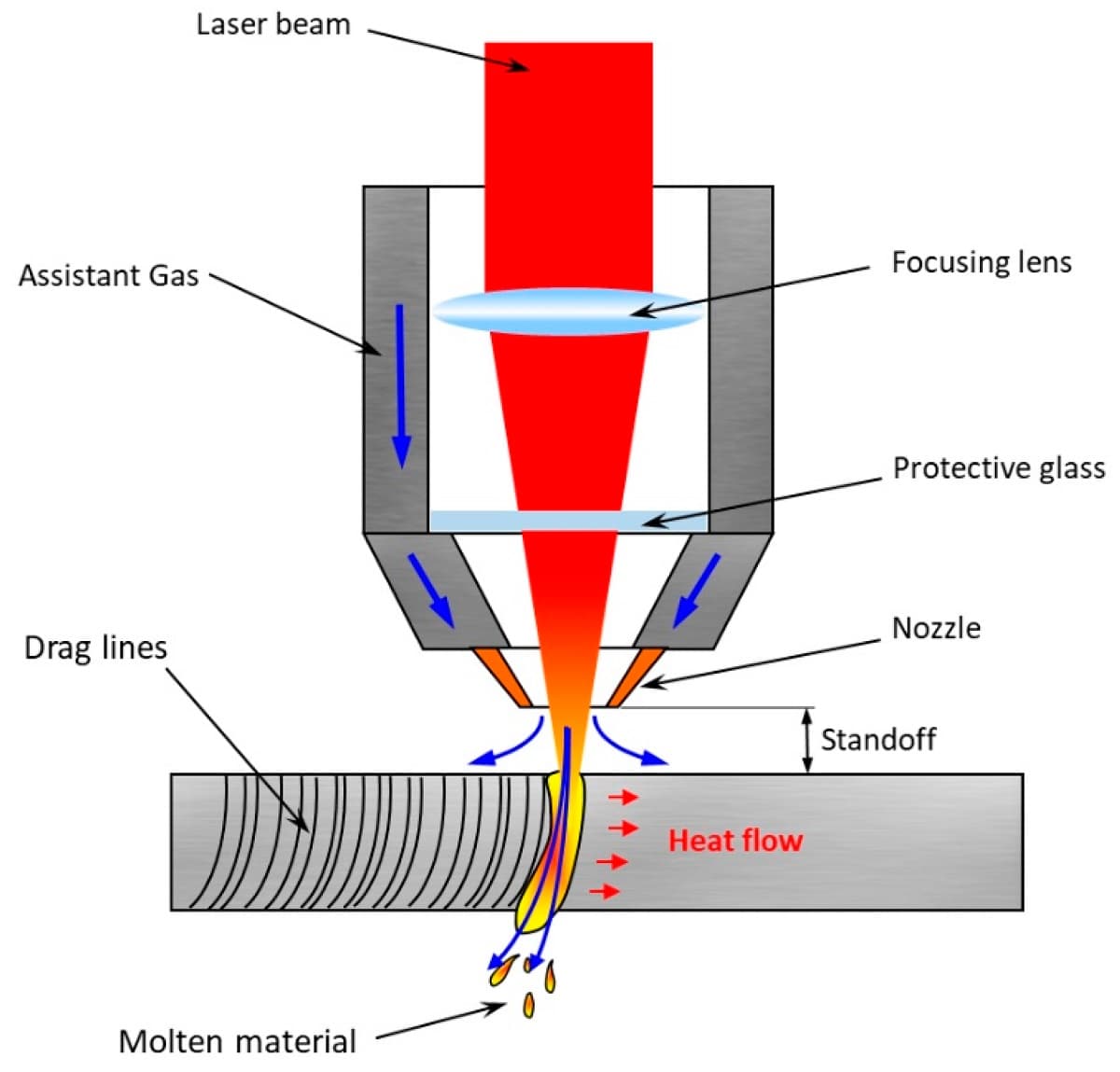

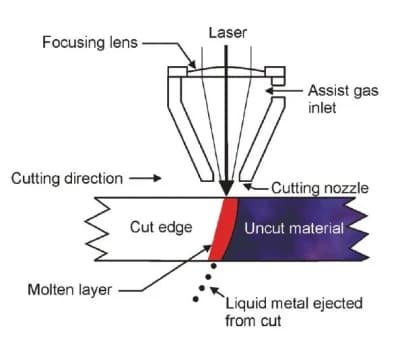

(2) Este avanzado sistema aprovecha la energía térmica concentrada de un rayo láser para realizar operaciones de corte. El proceso consiste en enfocar un láser de alta potencia sobre la superficie metálica, provocando un rápido calentamiento localizado. Este calor intenso funde, vaporiza o sublima el material, creando un corte limpio y estrecho a través del cual el gas de asistencia presurizado expulsa el metal fundido, dando lugar a un corte preciso.

La tecnología de corte por láser ofrece numerosas ventajas sobre los métodos de corte convencionales:

Estas convincentes ventajas han posicionado el corte por láser como una tecnología transformadora en la fabricación de chapas metálicas, que cada vez más suplanta o complementa a métodos de corte tradicionales como el punzonado, el corte por plasma y el corte por chorro de agua en los entornos de fabricación modernos.

(1) Láser

Los láseres pueden dividirse en:

El láser de fibra produce un láser que no sólo es fácil de controlar, sino que también tiene buena directividad, monocromaticidad y coherencia. Como resultado, se utiliza ampliamente en fabricación mecánica y chapa metálica procesamiento.

(2) Máquina principal

Existen dos tipos de movimiento relativo entre el cabezal de corte y el banco de trabajo:

(1) Sólo el cabezal de corte se mueve durante el proceso de corte, mientras que el banco de trabajo permanece inmóvil.

(2) Durante el proceso de corte sólo se mueve el banco de trabajo, mientras que el cabezal de corte permanece fijo.

Otros componentes de un sistema de corte son:

(3) Sistema de refrigeración, que utiliza agua para la refrigeración.

(4) Sistema de suministro de aire, que puede utilizar gas embotellado (oxígeno, amoníaco) o aire comprimido (compresor de aire, filtro, secador).

(5) Alimentación eléctrica, que requiere una estabilidad de tensión trifásica de ±5% y un desequilibrio de potencia no superior a 2,5% (calculado como la tensión más alta en tres fases menos la tensión más baja en tres fases, dividido por la tensión media de las tres fases).

1: Corte por aire Requisitos

Volumen de salida de aire del compresor: 2,0 m³/min.

2: Secadora:

3: Filtro:

(6) Sistema de control:

Sistema de enfoque Light Guide:

De acuerdo con los requisitos de rendimiento de la pieza que se va a procesar, el haz se amplifica, se modela y se enfoca para que actúe sobre la pieza de procesamiento. El dispositivo que va desde la ventana de salida del láser hasta la pieza de trabajo que se va a procesar se denomina sistema de enfoque de la guía de luz.

Procesado láser (Sistema de corte por láser Cypcut):

El sistema de procesamiento láser incluye principalmente la bancada de la máquina, la mesa de trabajo que puede moverse dentro del rango de coordenadas tridimensionales y el sistema de control electromecánico. Con el avance de la tecnología electrónica, muchos sistemas de procesamiento láser utilizan ordenadores para controlar el movimiento de la mesa de trabajo y lograr un procesamiento láser continuo.

Principales parámetros técnicos de la CF3015 Máquina de corte de chapa:

Máquina herramienta de precisión VDL/DGQ3441 de 1 metro de longitud de medición.

Nota: La precisión de corte depende del grosor de la chapa, de la tensión de la chapa y de la fuerza de tracción.

El corte por láser, un proceso térmico de precisión, puede clasificarse en tres tipos principales: corte por fusión (también conocido como fusión y soplado), corte por oxígeno asistido por láser (a menudo denominado corte por llama láser) y corte por vaporización láser. Cada método ofrece ventajas distintas para materiales y aplicaciones específicos:

La elección del método de corte depende de factores como el tipo de material, el grosor, la calidad deseada de los bordes, los requisitos de velocidad de producción y las necesidades de postprocesado. Los modernos sistemas de corte por láser suelen incorporar algoritmos de control adaptativos para optimizar los parámetros en tiempo real, garantizando una calidad de corte uniforme en materiales de distintas propiedades y grosores.

El corte por fusión láser es un proceso térmico avanzado en el que un rayo láser focalizado de alta potencia funde localmente el material de la pieza de trabajo, que a continuación es expulsado por una corriente de gas de alta velocidad. Este método se distingue por la eliminación de material que se produce exclusivamente en estado líquido. La sinergia entre el rayo láser y el gas de corte inerte de gran pureza facilita la expulsión del material fundido del corte, mientras que el gas permanece químicamente inerte, sirviendo únicamente como ayuda mecánica.

La eficacia del proceso, cuantificada por la velocidad máxima de corte, muestra una correlación directa con la potencia del láser y una relación inversa con el grosor de la placa y el punto de fusión del material. Para una potencia de láser determinada, los factores limitantes son la presión del gas en la zona de corte y la conductividad térmica del material de la pieza. Optimizar estos parámetros es crucial para conseguir cortes de alta calidad y maximizar la productividad.

Una ventaja clave del corte por fusión láser es su capacidad para producir cortes sin oxidación en aleaciones ferrosas y metales con base de titanio. Esto es especialmente valioso en industrias que requieren cortes de gran pureza, como la aeroespacial y la fabricación de dispositivos médicos. La ausencia de oxidación se atribuye al blindaje de gas inerte, normalmente argón o nitrógeno, que impide que el oxígeno atmosférico reaccione con la superficie metálica caliente.

Los parámetros del proceso, como la densidad de potencia del láser, la velocidad de corte, la posición focal y la presión del gas de asistencia, deben controlarse con precisión para lograr una calidad de corte óptima. A menudo se emplean sistemas CNC avanzados y tecnologías de supervisión en tiempo real para mantener un rendimiento de corte uniforme en materiales de distintos grosores y composiciones.

La diferencia entre el láser corte con llama y el corte por fusión láser es que en el corte por llama láser se utiliza oxígeno como gas de corte. Se genera una reacción química entre el oxígeno y el metal calentado, que calienta aún más el material. El resultado es una mayor velocidad de corte para acero estructural del mismo grosor en comparación con el corte por fusión láser.

Sin embargo, el corte por llama láser puede tener peor calidad de entalla que el corte por fusión láser. Puede producir cortes más anchos, rugosidad, un aumento de la zona afectada por el calor y mala calidad de los bordes. El oxicorte por láser no es adecuado para el mecanizado de modelos de precisión y esquinas afiladas, ya que existe riesgo de quemaduras.

Para reducir el efecto térmico, puede utilizarse un láser de impulsos. La velocidad de corte viene determinada por la potencia del láser utilizado.

Véase también:

Cuando la potencia del láser es constante, el factor limitante en el oxicorte por láser es el suministro de oxígeno y la conductividad térmica del material.

En el proceso de corte por gasificación láser, se utiliza un láser de alta potencia para provocar la gasificación del material en el punto de corte. Este método de corte solo es adecuado para aplicaciones en las que debe evitarse la presencia de material fundido, por lo que se limita a una pequeña gama de aleaciones con base de hierro.

La velocidad máxima de corte viene determinada por la temperatura de gasificación del material, y es inversamente proporcional al grosor de la placa. Para evitar que el vapor de material se condense en las paredes de la hendidura, el grosor del material no debe superar el diámetro del haz láser.

La densidad de potencia láser requerida para este proceso es significativa, superando los 108W/cm2y depende del material a cortar, de la profundidad de corte y de la posición de la cuchilla. enfoque del rayo láser.

Cuando el grosor de la placa es constante y hay suficiente potencia láser, la velocidad máxima de corte está limitada por la velocidad del chorro de gas.

Tecnología de corte por láser

Varias tecnologías clave en el corte por láser son una combinación de luz, maquinaria y electricidad.

Los parámetros del rayo láser, el rendimiento y la precisión de la máquina y el sistema de control numérico influyen directamente en la eficacia y la calidad del corte.

Tecnología de control de posición del foco: Una de las ventajas del corte por láser es la alta densidad de energía del haz. En la actualidad, una longitud focal que oscila entre 120 y 200 mm se utiliza ampliamente en la fibra industrial aplicaciones de corte por láser.

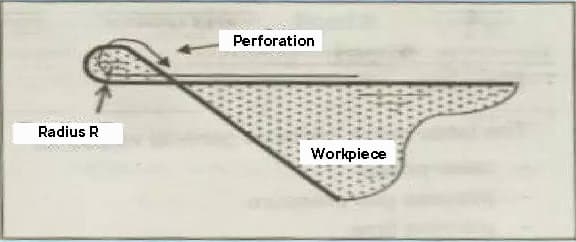

Perforación láser Tecnología: Con cualquier tecnología de corte térmico, excepto en los raros casos en los que se puede empezar desde el borde de la placa, generalmente se requiere un pequeño orificio en la placa. Existen dos métodos principales para las máquinas de corte por láser: granallado y progresivo. perforación.

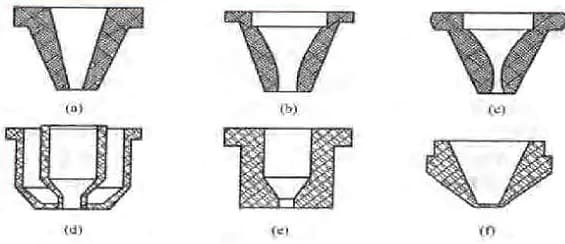

Diseño de la boquilla y tecnología de control del flujo de aire: Actualmente, la boquilla utilizada para el corte por láser tiene una estructura simple, que consiste en un orificio cónico con un pequeño orificio circular en el extremo. El diseño suele determinarse mediante ensayo y error.

Análisis del proceso de corte por láser

El corte por láser es un proceso que implica tanto la fusión como la vaporización.

Hay muchos factores que pueden influir en la calidad del corte.

Véase también:

9 factores que afectan a la calidad del corte por láser

Además de los factores de hardware, como la máquina herramienta y los materiales de procesamiento, los factores de software también desempeñan un papel importante a la hora de afectar a la calidad del proceso de corte por láser.

El diseño de procesos asistido por ordenador es el enfoque fundamental para estudiar el impacto de estos factores de software en la calidad del proceso de corte. Esto incluye:

① Selección del punto de perforación: La posición del punto de perforación se determina en función de la situación específica.

② Ajuste de la trayectoria de corte auxiliar:

③ Compensación del radio del rayo láser y procesamiento de trazos vacíos:

④ Optimización de la disposición de la placa: Se mejora la tasa de utilización de la placa ahorrando materiales.

⑤ Selección de la ruta del juego de piezas:

⑥ Consideración de la influencia de los factores de transformación: La trayectoria se selecciona teniendo en cuenta los efectos de factores como la deformación térmica.

Proceso de corte por láser " se refiere a la interacción entre el rayo láser, el gas de corte y la pieza.

El proceso de corte por láser tiene lugar antes del corte propiamente dicho. El láser calienta la pieza a la temperatura necesaria para fundir y vaporizar el material. El plano de corte está formado por un plano casi vertical que se calienta y funde por la radiación láser absorbida.

En el corte por llama láser, la zona de fusión se calienta aún más por el flujo de oxígeno que entra en la hendidura, alcanzando una temperatura cercana al punto de ebullición. La gasificación resultante elimina el material, y el material licuado se expulsa por la parte inferior de la pieza mediante el uso de gas de procesamiento. En el corte por fusión láser, el material licuado se expulsa con el gas, que también protege la hendidura de la oxidación.

La zona de fusión continua se desplaza a lo largo de la dirección de corte, produciendo una hendidura continua. Muchos aspectos críticos del proceso de corte por láser tienen lugar en esta zona, y el análisis de estas actividades puede proporcionar información valiosa sobre el corte por láser. Esta información puede utilizarse para calcular la velocidad de corte y explicar la formación de las características de la línea de tracción.

El resultado de las operaciones de corte en una pieza puede ser un corte limpio o, por el contrario, un borde áspero o quemado.

Los factores clave que influyen en la calidad del corte son

La composición de la aleación puede afectar a la resistencia del material, su gravedad específica, soldabilidadLos materiales de ferroaleaciones son resistentes a la corrosión, a la oxidación y, en cierta medida, a la acidez. Algunos elementos cruciales en los materiales de ferroaleaciones son el carbono, el cromo, el níquel, el magnesio y el zinc. Cuanto mayor sea el contenido en carbonomás difícil será cortar el material (0,8% se considera el valor crítico). Algunos tipos de acero al carbono adecuados para el corte por láser son Q235 y SW22 (acero matado al aluminio con bajo contenido en silicio y bajo contenido en carbono).

En general, cuanto más fino sea el tamaño de las partículas del material constitutivo, mejor será la calidad del filo de corte.

Si la superficie tiene zonas oxidadas o capas de óxido, el perfil de corte será irregular y presentará muchos puntos dañados. Para cortar chapa ondulada, seleccione el grosor máximo parámetro de corte.

Los tratamientos superficiales más comunes incluyen el galvanizado, el galvanizado de enfoque, la pintura, el anodizado o el recubrimiento con una capa de película de plástico. Las chapas tratadas con zinc son propensas a la acumulación de escoria en el borde. En el caso de las chapas pintadas, la calidad del corte dependerá de la composición del revestimiento.

Cómo procesar los materiales de pintura:

El primer paso consiste en seleccionar un conjunto de parámetros de baja potencia (para grabado) para prequemar y marcar la superficie tratada. El segundo paso consiste en seleccionar un conjunto de parámetros para cortar el material.

Las placas con revestimientos de material estratificado son muy adecuadas para el corte por láser. Para garantizar el correcto funcionamiento de la detección capacitiva y la mejor adherencia del revestimiento estratificado (para evitar la formación de burbujas), el borde estratificado debe colocarse siempre en la parte superior de la pieza de corte.

La forma en que el haz de luz se refleja en la superficie de la pieza depende del material subyacente, la rugosidad de la superficie y el tratamiento.

Véase también:

Algunas aleaciones de aluminio, cobre y latón tienen características de alta reflectividad y no son adecuadas para el corte utilizando un corte por láser de fibra máquina.

Véase también:

Los materiales con baja conductividad térmica requieren menos potencia para soldar que los materiales con alta conductividad térmica. Por ejemplo, el cromo níquel acero aleado requiere menos energía que el acero estructural y genera menos calor que se absorbe durante el procesamiento. En cambio, materiales como el cobre, el aluminio y el latón absorben la mayor parte del calor generado por la luz láser. Como el calor se aleja del punto de destino del haz, resulta más difícil fundir el material en la zona afectada por el calor.

El corte por llama láser y el corte por fusión láser pueden provocar variaciones en el material cerca del borde del material cortado. El enfriamiento en la zona afectada por el calor se reduce al procesar acero con bajo contenido en carbono o acero sin oxígeno. Sin embargo, para acero con alto contenido en carbono (60#), la zona del borde se endurece.

Sacero de construcción

Al cortar el material con oxígeno, se obtendrán mejores resultados utilizando un láser de modo continuo. El sistema de control de pequeña curva ajusta la potencia del láser en función de la velocidad de avance del eje. Cuando se utiliza oxígeno como gas de procesamiento, el filo de corte se oxidará ligeramente.

Para placas con un grosor inferior a 3 mm, puede utilizarse gas amoníaco para el corte a alta presión, lo que da como resultado un filo de corte no oxidado.

Los contornos complejos y los agujeros pequeños con un diámetro inferior al grosor del material deben cortarse por pulsos para evitar cortar esquinas afiladas. Cuanto mayor sea el contenido de carbono, más fácil será templar el filo de corte y más probable será que se queme la esquina. Las planchas con alto contenido de aleación son más difíciles de cortar que las de bajo contenido de aleación.

Una superficie oxidada o arenada dará lugar a una mala calidad de corte, y el calor residual en la superficie de la placa puede tener un impacto negativo en los resultados del corte. Para eliminar la tensión, sólo deben cortarse placas de acero con tratamiento secundario. Las impurezas del acero fundido en condiciones de ebullición afectan significativamente a los resultados del corte.

Para obtener cortes superficiales limpios en acero estructural, deben seguirse los siguientes consejos:

Sacero inoxidable

Corte de acero inoxidable requiere lo siguiente:

En el caso del acero inoxidable, debe tenerse en cuenta lo siguiente:

Método de corte por láser:

La elección del modo de corte suele hacerse al crear un programa o cambiando los parámetros de la máquina en la máquina.

Los parámetros del gas incluyen:

La presión del aire y la geometría de la boquilla influyen en la rugosidad de los cantos y la generación de rebabas. El consumo de gas de procesado depende del diámetro de la boquilla y de la presión del aire. Aire de corte una presión inferior a 1,0mp se considera baja presión, mientras que 1,5mp se considera alta presión.

Los más utilizados boquilla de corte tiene una abertura circular en forma de cono. Es importante mantener la distancia entre la boquilla y la superficie de la pieza lo más pequeña posible para maximizar la calidad del gas que incide en la pared de la hendidura. Se suele utilizar una separación de entre 0,5 y 1,5.

El valor del parámetro de perforación es diferente del de corte.

Perforación en modo continuo

Perforación por impulsos

Nota: el grosor de la placa (mm) corresponde aproximadamente al tiempo de perforación (s).

Para la perforación se suele utilizar el modo CW, que es más rápido pero produce un agujero mayor que la perforación mediante pulso. Por este motivo, la posición del orificio de corte suele situarse fuera del contorno. La distancia entre la perforación y el contorno real se conoce como porción de plomo.

Las irregularidades en el borde de la muesca en la pieza pueden indicar un cambio en el enfoque del haz de luz de cruce desde el extremo de la pieza de corte inicial hasta el contorno. El usuario debe situar la pieza inicial en la línea de extensión ideal a un lado de la unidad geométrica en la medida de lo posible.

Al cortar pequeños contornos interiores en la superficie, es importante dejar que se disipe el calor generado durante el proceso de perforación antes de iniciar el corte. Evite colocar las perforaciones en una zona estrecha y sitúelas en un ángulo amplio con respecto al contorno, lo que favorece la disipación del calor.

La longitud del cable depende del grosor de la placa y del diámetro del orificio.

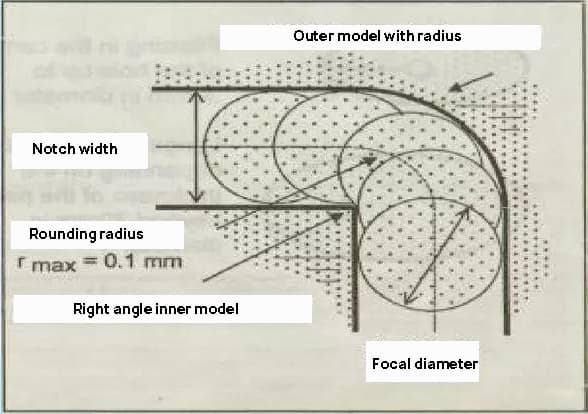

Mecanizado de ángulo obtuso con radio

En la medida de lo posible, evite el ángulo de lanzamiento sin radio.

La esquina con radio tiene las siguientes ventajas en comparación con la esquina sin radio:

Radio de redondeo óptimo:

R óptimo = espesor de la placa (mm) dividido por 10, pero no inferior a 1 mm;

Cuando no se requiere ninguna esquina de radio en la placa interior, el radio máximo es:

Borde R = la mitad de la anchura de la incisión.

Con esta viga, se puede seguir generando una esquina sin radio, y ahora el eje se mueve dinámicamente:

Para el corte a alta velocidad de chapas finas, se recomienda utilizar la tecnología de agujeros. Esta solución tiene las siguientes ventajas:

Evaluar las incisiones de corte por láser

| Acero estructural: cortado con O2 | ||

| Defecto | Posibles causas: | Condiciones de liquidación |

Sin rebabas, línea de tracción consistente | Potencia adecuadaVelocidad de avance adecuada | |

La línea de tracción de la parte inferior tiene un gran desplazamiento, y la muesca de la parte inferior es más ancha. | Avance demasiado altoPotencia láser demasiado bajaLa presión del aire es demasiado bajaEnfoque demasiado alto | Reducir la velocidad de avanceAumentar la potencia del láserAumentar la presión del aireBajar el enfoque |

La rebaba de la superficie inferior es similar a la escoria, en forma de gotitas y fácil de eliminar. | Avance demasiado alto-La presión del aire es demasiado bajaEnfoque demasiado alto | Reducir el avanceAumentar la presión del aireBajar el enfoque |

En fresas metálicas conectadas entre sí pueden eliminarse como un todo. | El enfoque es demasiado alto. | Baja el foco. |

Las rebabas metálicas de la superficie inferior son difíciles de eliminar | Avance demasiado altoLa presión del aire es demasiado bajaGas impuroEl enfoque es demasiado alto. | Reducir la velocidad de alimentaciónAumentar la presión del aireUtilizar gas más puroBajar el foco |

Sólo hay rebabas en un lado | Alineación incorrecta de la boca.Boca de la boquilla defectuosa | Centrar boquillaCambiar boquilla |

| Acero estructural: cortado con O2 | ||

| Defecto | Posibles causas: | Excluir |

Material descargado desde arriba | Potencia demasiado baja, velocidad de avance demasiado alta | En este caso, pulse inmediatamente el botón de pausa para evitar que la escoria salpique la lente de enfoque.Y, a continuación, aumente la potencia;Reduzca la velocidad de avance. |

Corte de superficie inclinada, bien por ambos lados, mal por ambos lados. | Espejo de polarización inadecuado, incorrecto o defectuoso; el espejo de polarización está instalado en la posición del espejo de desviación. | Compruebe el espejo polarizador; Compruebe el espejo de desviación. |

Plasma azul, pieza no cortada | Error del gas de proceso (N2);El avance es demasiado alto; Potencia demasiado baja | En este caso, pulse inmediatamente el botón de pausa para evitar que la escoria salpique la lente de enfoque;Utilizar oxígeno como gas de proceso; Reducir la velocidad de alimentación; Aumentar la potencia |

Superficie de corte imprecisa | La presión de aire es demasiado alta; La boquilla está dañada; El diámetro de la boquilla es demasiado grande; El material no es bueno. | Reduzca la presión del aire;Cambie la boquilla;Instale boquillas adecuadas;Utilice un material con una superficie lisa y uniforme. |

No hay rebaba y la línea de tracción está inclinada; la incisión se estrecha en la parte inferior. | Avance demasiado elevado | Reducir la velocidad de avance. |

Generación de cráteres | La presión del aire es demasiado alta; La velocidad de avance es demasiado baja; El enfoque es demasiado alto; Hay óxido en la superficie de la placa; La pieza procesada está sobrecalentada; El material no es puro. | Reducir la presión de aire;Aumentar la velocidad de avance;Bajar el enfoque;Utilizar materiales de mejor calidad. |

Superficie de corte muy rugosa | El enfoque es demasiado alto; La presión de aire es demasiado alta; La velocidad de avance es demasiado baja; El material está demasiado caliente. | Bajar el foco;Reducir la presión del aire;Aumentar la velocidad de avance;Enfriar el material. |

| Acero inoxidable: corte con N2 alta presión | ||

| Defecto | Posibles causas: | Condiciones de liquidación |

Produce rebabas finas y regulares en forma de gotas; | El enfoque es demasiado bajo; El avance es demasiado alto. | Aumentar el enfoque; Reducir el avance. |

En ambas caras crecen rebabas filamentosas irregulares y la superficie de las placas grandes cambia de color. | El avance es demasiado bajo; El enfoque es demasiado alto; La presión de aire es demasiado baja; El material está demasiado caliente. | Aumentar el avance; Bajar el enfoque; Aumentar la presión del aire; Enfriar el material. |

Rebaba irregular que crece sólo en un lado del filo de corte | La boquilla no está centrada; El foco está demasiado alto; La presión de aire es demasiado baja y la velocidad demasiado baja. | Centrar la boquilla; Bajar el foco; Aumentar la presión del aire; Aumentar la velocidad. |

| Amarilleamiento del filo de corte | La atmósfera contiene impurezas de oxígeno. | Utilice nitrógeno de buena calidad. |

El plasma se genera en una sección recta. | La velocidad de avance es demasiado alta. | Si esto ocurre, pulse temporalmente. |

| Generación de plasma en la superficie rectilínea | El avance es demasiado alto;La potencia es demasiado baja;El enfoque es demasiado bajo. | En este caso, pulse inmediatamente el botón de pausa para evitar que la escoria salpique la lente de enfoque;Reduzca la velocidad de recogida;Aumente la potencia;Aumente el enfoque. |

| Dispersión del haz | La velocidad de avance es demasiado alta; La potencia es demasiado baja; El enfoque es demasiado bajo. | Reducir el avance; Aumentar la potencia; Aumentar el enfoque. |

| Generar plasma en la esquina | La tolerancia angular es demasiado alta; La modulación es demasiado alta; La aceleración es demasiado alta. | Reducir la tolerancia angular;Reducir la modulación o la aceleración. |

| El haz diverge al principio | La aceleración es demasiado alta; El enfoque es demasiado bajo; El material fundido no se ha descargado | Reducir la aceleración;Elevar el foco y perforar el agujero circular. |

| Incisión áspera | La boquilla está dañada; La lente está sucia. | Sustituya la boquilla; Limpie la lente si es necesario. |

Material descargado desde arriba | Potencia demasiado bajaVelocidad de avance excesivaLa presión del aire es demasiado alta | En este caso, pulse inmediatamente el botón de pausa para evitar que las lágrimas fundidas salpiquen la lente de enfoqueAumente la potencia y disminuya la velocidad de avanceReduzca la presión del aire |

Para conseguir la mejor calidad de procesado, siga las siguientes instrucciones:

Cuando se observe una reducción de la calidad de mecanizado, compruebe los siguientes factores:

No modifique los parámetros estándar establecidos al adquirir la máquina de corte por láser;

Véase también:

Para optimizar los parámetros, cree un nuevo directorio para ellos. Si la calidad de procesamiento se deteriora, compare los parámetros estándar de la máquina con los parámetros optimizados para determinar si se han producido cambios significativos.

La calidad de la superficie de los materiales afecta en gran medida a la calidad del corte por láser. Las materias primas deben protegerse del óxido y la suciedad. Si la superficie está oxidada, sucia o irregular, el material debe tratarse antes de cortarlo en la máquina de corte por láser.

Para lograr la mejor calidad de corte, el operador debe seguir estos principios:

El modo de funcionamiento con bajo nivel de luz incluye el modo continuo y el modo por impulsos. El modo continuo se utiliza para el corte normal, mientras que el modo de pulso se utiliza para procesar pequeños orificios y perforaciones de un grosor inferior al del material.

Para cortar piezas que se van a reutilizar, la perforación por pulsos se puede realizar en el contorno gráfico. La perforación en modo continuo suele utilizarse para un corte más rápido, pero da como resultado un orificio más grande en comparación con la perforación por pulsos.

La disipación del calor antes y después de la perforación es crucial cuando se cortan materiales pequeños. Evite conectar la línea de corte con partes estrechas de la pieza y asegúrese de que haya un ángulo incluido suficiente con la figura para permitir la disipación del calor.

El tamaño máximo de corte de la máquina de corte por láser es de 3000 x 1500mm. La capacidad máxima de corte de una máquina de corte por láser de fibra es de 6 mm para el acero al carbono y de 4 mm para el acero inoxidable.

Véase también:

El orificio más pequeño que se pueda cortar debe tener un diámetro superior al grosor de la placa.

Normas de seguridad para el funcionamiento de la máquina de corte por láser:

Véase también:

Véase también:

A través del contenido de la formación anterior, creo que usted tiene una comprensión más profunda de la hoja corte por láser de metalesque sin duda le será útil.

Si aún tiene otras preguntas sobre corte por láser de chapadeje un mensaje en la zona de comentarios.