¿Alguna vez se ha preguntado por qué la chapa metálica es tan versátil en ingeniería? Este artículo explora el fascinante mundo de la chapa metálica, profundizando en sus propiedades materiales, procesos de fabricación y optimizaciones de diseño. Al final, comprenderá cómo se combinan estos elementos para crear componentes metálicos más resistentes y fiables.

El acero inoxidable es un material de chapa versátil y muy utilizado, famoso por su resistencia a la corrosión, su solidez y su atractivo estético. Se clasifica en varios tipos en función de su microestructura y composición:

El acero laminado en frío se produce procesando posteriormente el acero laminado en caliente para conseguir un acabado más liso y tolerancias más ajustadas. Está disponible en aleaciones 1008 y 1018 y se caracteriza por su mayor resistencia en comparación con el acero laminado en caliente. El acero laminado en frío se utiliza habitualmente en aplicaciones de alta tolerancia, construcción comercial y construcción de almacenes. Su acabado liso y su buena soldabilidad lo hacen ideal para paneles de carrocería de automóviles y electrodomésticos.

El acero galvanizado se recubre con una capa de zinc para protegerlo de la oxidación y la corrosión. Este revestimiento mejora la durabilidad y la conformabilidad del material, haciéndolo adecuado para aplicaciones expuestas a la humedad y otros entornos corrosivos. Entre las aplicaciones más comunes están las piezas de automóvil, los productos expuestos al agua, los equipos de invernadero, los cubos, las tuberías de riego y los barcos. Por ejemplo, el acero galvanizado se utiliza mucho en la construcción de estructuras exteriores, como vallas y materiales para tejados, por su longevidad y resistencia a la intemperie.

El aluminio es conocido por su elevada relación resistencia-peso y su resistencia natural a la corrosión. En las aplicaciones de chapa metálica se utilizan diversos grados de aluminio, cada uno con propiedades específicas:

Comprender las propiedades y aplicaciones de estos materiales de chapa metálica es crucial para seleccionar el material adecuado para proyectos de fabricación específicos. Así se garantiza que las piezas fabricadas cumplan los requisitos de conformabilidad, soldabilidad, resistencia a la corrosión, solidez, peso y coste. Además, factores como el impacto medioambiental y la sostenibilidad pueden orientar aún más la selección de materiales en diversas industrias.

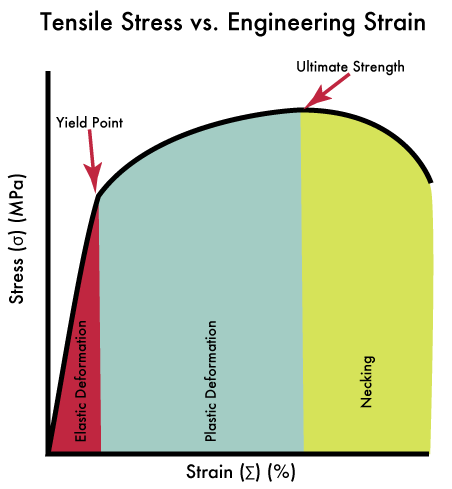

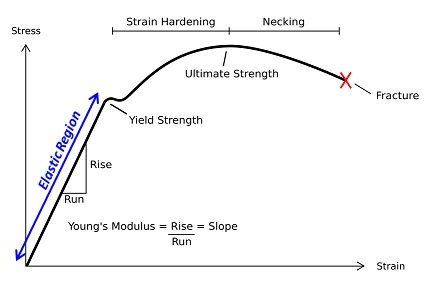

La tensión máxima que puede soportar una plancha material metálico sufre antes de romperse se conoce como resistencia a la tracción. La unidad de medida es N/mm2 o MPa, y se representa con el símbolo σb. La resistencia a la tracción es uno de los indicadores de la resistencia global de un metal.

La tensión máxima que experimenta una sección transversal cuando se aplica una carga entre dos puntos de una probeta se denomina resistencia a la flexión. La unidad de medida es N/mm2 o MPa, y se representa con el símbolo σbb. La resistencia a la flexión es uno de los indicadores de la resistencia global de un metal.

La tensión máxima que puede soportar un chapa metálica material puede soportar bajo presión sin romperse se conoce como resistencia a la compresión. La unidad de medida es N/mm2 o MPa, y se representa con el símbolo σbc.

Límite elástico se refiere a la tensión de una muestra metálica durante el proceso de estiramiento cuando la carga ya no aumenta pero la muestra sigue deformándose. La unidad de medida es N/mm2 o MPa, y se representa mediante el símbolo σs. El límite elástico es el valor de la presión en el punto de fluencia.

Para los materiales que no presentan un límite elástico evidente, se suele considerar como límite el valor de la tensión que produce una deformación permanente de 0,2%.

Se refiere a la carga máxima de la sección transversal original de la zona de cizallamiento antes de que la muestra ceda.

La unidad es N/mm2 o MPa y el símbolo es στ.

Se refiere a la tensión máxima de la probeta bajo la condición de que la probeta se deforme después de que desaparezca la fuerza externa y pueda recuperar la condición original.

La unidad es N/mm2 o MPa y el símbolo es σe.

Es el porcentaje del área de la sección transversal original que se contrae tras la carga de tracción.

El símbolo es ψ y es uno de los índices plásticos de los materiales.

Se refiere al porcentaje de la elongación del material de muestra y la longitud original después de romper el material de muestra.

El alargamiento es también uno de los indicadores plásticos de los materiales y su símbolo es δ.

Se refiere a la capacidad del material para resistir una fuerte presión sobre su superficie.

Existen tres tipos de dureza: Dureza Brinelldureza Rockwell y dureza Vickers.

Generalmente, la dureza del acero aumenta con el incremento de contenido de carbono en el acero.

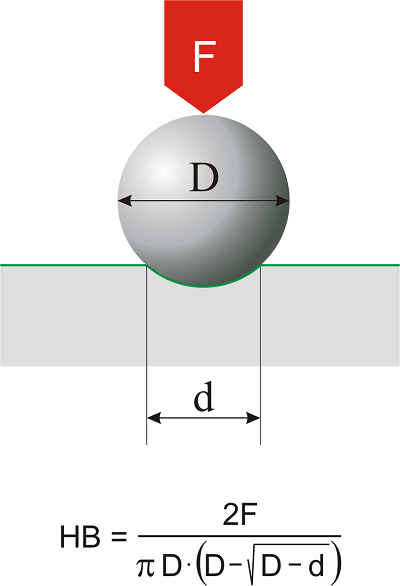

Una forma de representar la dureza y medirla es mediante el ensayo de dureza Brinell. Este ensayo consiste en templar una bola de acero y presionarla contra la superficie del material con una carga determinada durante un tiempo determinado. A continuación, se calcula la relación entre la carga de presión aplicada y el área de la indentación, y esta relación representa la dureza Brinell.

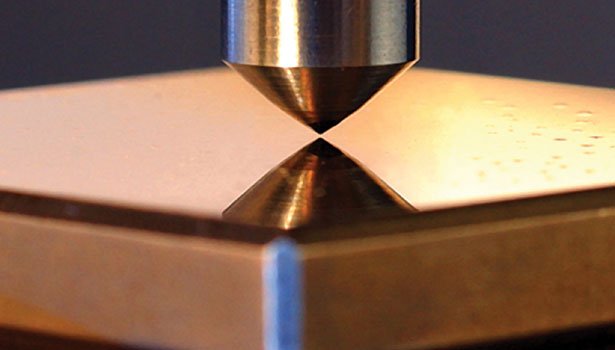

Otro método para representar y medir la dureza es el ensayo de dureza Rockwell. Esta prueba consiste en presionar un cono de diamante o una bola de acero después del enfriamiento en la superficie del material y, a continuación, determinar la dureza en función de la profundidad de la indentación.

La dureza Rockwell se divide en tres categorías: HRA, HRB y HRC, que se basan en diferentes elementos de ensayo y presiones.

HRA: El valor de dureza se obtiene aplicando 1470N de presión mediante un cabezal de diamante con un ángulo de cono de 120 grados sobre las muestras de ensayo. Es adecuado para medir la capa de temple superficial, la capa de carburación y la capa de aleación dura materiales.

HRB: El valor de dureza se obtiene aplicando 980 N de presión con una bola de acero de 1,59 mm de diámetro. Es adecuado para medir metales blandos como metales no ferrosos, recocidos y acero normalizado.

HRC: El valor de dureza se obtiene aplicando 588 N de presión mediante un cono de diamante con un ángulo de vértice de 120 grados sobre las muestras de ensayo. Es adecuado para medir metales duros como el acero templado y el acero endurecido.

Para la tabla de propiedades mecánicas de los metales, incluida la resistencia al cizallamiento, la resistencia a la tracción y el límite elástico, puede Compruébelo aquí.

Las diferencias entre los materiales SGCC y SECC en términos de dureza, ductilidad y soldabilidad se manifiestan de las siguientes maneras:

Dureza: El material SGCC es más duro que el SECC. Esto podría atribuirse al proceso de recocido de reducción durante el galvanizado en caliente, que hace que el SGCC sea ligeramente más duro.

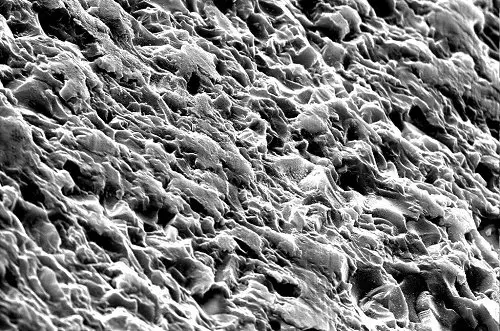

Ductilidad: El SGCC tiene una ductilidad inferior. Debido a su mayor dureza, el SGCC es propenso a fracturas o daños durante el estampado o los diseños de embutición profunda, por lo que deben evitarse los diseños de embutición profunda en su aplicación.

Soldabilidad: El SGCC es menos soldable. Esto puede deberse a su capa de zinc más gruesa, que puede desprenderse fácilmente durante la soldadura, afectando a la calidad de ésta. Por el contrario, aunque SECC es también una chapa de acero galvanizado, su conformabilidad y pintabilidad son superiores a SGCC, lo que puede reflejar indirectamente su ventaja en soldabilidad.

Para evitar el problema de la deformación en chapa plana sometida a fuerza mediante la optimización del diseño, se pueden adoptar los siguientes métodos:

Añadir nervios de refuerzo: Añadiendo nervios de refuerzo en la pieza de chapa metálica, se puede mejorar la resistencia y rigidez de la misma. Este método es sencillo y eficaz, y resulta adecuado para situaciones en las que es necesario mejorar la estabilidad estructural.

Añada curvas, rebordes o dobladillos: Estas operaciones de proceso pueden añadir capas adicionales de metal a los bordes de la pieza de chapa, mejorando así su capacidad de tracción y compresión. Este método de diseño ayuda a dispersar las tensiones y a reducir la concentración de tensiones locales, mejorando así la resistencia estructural global.

Añadir protuberancias en relieve mediante la formación de ondas: Al añadir protuberancias en relieve a la superficie de la pieza de chapa metálica, no sólo se puede embellecer el aspecto, sino también aumentar la capacidad de carga y la resistencia a la deformación de la pieza de chapa metálica. Este método es adecuado para escenarios de aplicación con elevados requisitos de rendimiento estructural.

Diseño estructural racional: El diseño de piezas de chapa metálica debe tener en cuenta los requisitos y las características de su tecnología de procesamiento, así como el tamaño del lote, el coste y la eficiencia de la producción. El diseño estructural racional es un requisito previo para garantizar que las piezas de chapa metálica tengan una gran resistencia y rigidez.

Utilizar el diseño durante la fase de deformación plástica: Según la teoría de la plasticidad, cuando el material local de la estructura entra en la fase de deformación plástica, la tensión se redistribuirá para que la distribución de la tensión sea más uniforme, mejorando así la capacidad de carga de la estructura. Por lo tanto, considerar una deformación plástica adecuada en el diseño puede hacer que la estructura sea más estable bajo la fuerza, evitando la deformación causada por una excesiva concentración de tensiones.

En el diseño de piezas de chapa metálica, el tamaño correcto del orificio, el radio interno y la altura y el radio de curvatura influyen significativamente en el rendimiento de la chapa. En primer lugar, la posición de los orificios debe tener en cuenta la influencia del proceso de fabricación. Por ejemplo, los orificios situados demasiado cerca del borde pueden deformarse o incluso agrietarse debido al estiramiento del material, lo que pone de relieve la importancia de un diseño adecuado de los orificios para evitar problemas de fabricación.

Además, el tamaño mínimo del agujero punzonado está relacionado con la forma del agujero, las propiedades mecánicas del material y el grosor del material. Estos factores deben tenerse en cuenta durante el diseño para garantizar que el proceso de punzonado no dañe el punzón ni comprometa la calidad del producto final.

La altura de curvado debe ser al menos el doble del grosor de la chapa más el radio de curvado. Este principio de diseño ayuda a garantizar una deformación plástica uniforme del material durante el proceso de plegado, mejorando así la precisión y la calidad de las piezas de chapa.

Si el diseño requiere una altura de borde recto inferior a dos veces el espesor de la chapa, deben tomarse medidas para aumentar la altura de plegado con el fin de evitar el procesamiento de ranuras poco profundas en la zona de deformación de plegado antes del plegado, garantizando la calidad de la formación del plegado.

El número de operaciones de plegado en la fabricación de piezas de chapa metálica también afecta directamente al coste del molde y a la precisión del plegado. Reducir el número de operaciones de plegado puede reducir el coste del molde y mejorar la precisión del plegado, por lo que es crucial minimizar las operaciones de plegado durante el diseño.

Además, la forma exterior y los orificios interiores de las piezas punzonadas deben evitar las esquinas afiladas, ya que éstas pueden afectar a la vida útil del molde. Este es otro factor importante a tener en cuenta durante el diseño de las piezas de chapa metálica.

El tamaño correcto de los orificios, el radio interno y la altura y el radio de curvatura son vitales para mejorar el rendimiento de las chapas metálicas. Si se diseñan razonablemente estos parámetros, se pueden evitar eficazmente los problemas de fabricación y mejorar la calidad y precisión de las piezas de chapa metálica. Al mismo tiempo, también puede ayudar a reducir costes y mejorar la eficiencia de la producción.