¿Se ha preguntado alguna vez cómo se consigue una soldadura perfecta? En la soldadura láser, el secreto está en el uso del gas de protección. Este artículo explora cómo los diferentes gases, como el nitrógeno, el argón y el helio, afectan a la calidad de la soldadura y por qué es crucial elegir el adecuado. Prepárese para descubrir lo esencial para conseguir soldaduras impecables.

El gas de protección desempeña un papel crucial en la soldadura láser, ya que mejora la calidad de la soldadura, protege el baño de fusión y evita daños en la óptica láser. Su aplicación puede clasificarse en tres tipos distintos, cada uno de los cuales desempeña funciones específicas en el proceso de soldadura:

La selección y optimización de estos gases influyen significativamente en la calidad de la soldadura, la estabilidad del proceso y la eficacia global en soldadura láser operaciones. Factores como la composición del material, el diseño de la unión soldada y los parámetros del láser deben tenerse en cuenta a la hora de determinar la configuración de gas óptima para una aplicación específica.

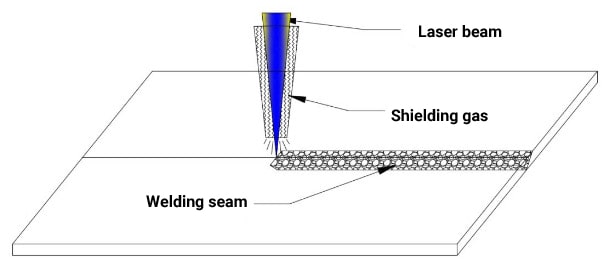

La soldadura láser continua es un proceso de unión avanzado que emplea rayos láser de alta energía como fuente de calor concentrado para fundir con precisión la superficie de las piezas de trabajo, creando uniones soldadas de alta calidad y eficacia.

Durante la soldadura láser de alta potencia, el intenso rayo láser calienta rápidamente el material por encima de su punto de fusión. Sin embargo, las temperaturas extremas generadas también pueden provocar la vaporización del metal, dando lugar a la formación de plasma de vapor metálico en la zona de soldadura.

Esta pluma de plasma puede atenuar significativamente la energía láser entrante, reduciendo la potencia efectiva que llega a la superficie de la pieza. En consecuencia, afecta a la estabilidad del baño de fusión y puede comprometer la calidad y consistencia de la soldadura.

Para mitigar estos problemas y garantizar la estabilidad del proceso, durante la soldadura debe introducirse un gas de protección cuidadosamente seleccionado con un alto potencial de ionización. Normalmente, se utilizan gases inertes como el argón o el helio. El gas de protección desempeña varias funciones críticas:

La correcta aplicación del gas de protección da como resultado un proceso de soldadura más estable, una reducción de los defectos y una superficie de soldadura uniforme y lisa con mejores propiedades mecánicas.

En la soldadura láser, el uso de gas de protección influirá en la formación de la soldadura, su calidad, penetración y anchura.

En la mayoría de las situaciones, soplar gas de protección tendrá un efecto positivo en la soldadura, pero también puede tener repercusiones desfavorables.

(1) Un gas de protección adecuado puede proteger eficazmente el baño de soldadura y reducir o incluso eliminar la oxidación.

(2) También puede reducir las salpicaduras durante la soldadura.

(3) El baño de soldadura se solidificará uniformemente y tendrá una forma uniforme y atractiva.

(4) Un gas de blindaje adecuado también puede reducir el efecto de blindaje de la pluma de vapor metálico o plasma en el láser, lo que conduce a una mayor utilización del láser.

(5) Además, el uso correcto del gas de protección puede reducir porosidad de la soldadura.

Siempre que se seleccione el tipo de gas, el caudal y el modo de soplado correctos, se pueden conseguir los resultados deseados.

Sin embargo, el uso incorrecto del gas de protección puede tener efectos negativos en la soldadura.

(1) El uso incorrecto del gas de protección puede provocar la degradación de la soldadura;

(2) La elección de un tipo de gas inadecuado puede causar grietas en la soldadura, y también puede disminuir las propiedades mecánicas de la soldadura;

(3) La selección incorrecta del caudal de gas puede provocar un aumento de la oxidación de la soldadura (tanto si el caudal es demasiado alto como si es demasiado bajo), o el metal del baño de soldadura puede verse gravemente alterado por fuerzas externas, provocando el colapso o la formación irregular de la soldadura;

(4) La selección de un método incorrecto de flujo de gas puede resultar en una falta de protección para la soldadura, o incluso no tener ningún efecto protector, o tener un impacto negativo en la formación de la soldadura;

(5) La penetración del cordón de soldadura se verá afectada por el flujo de gas de protección, especialmente al soldar chapas finas.

Los gases de protección más utilizados para la soldadura láser son el nitrógeno (N2), el argón (Ar) y el helio (He). Sus propiedades físicas y químicas difieren, por lo que su efecto sobre la soldadura también varía.

La energía de ionización de N2 es moderado, con un valor superior al del Ar e inferior al del He.

Bajo la acción de un láser, la ionización de N2 es generalmente moderado, lo que puede reducir la formación de nubes de plasma y aumentar la utilización efectiva del láser.

Sin embargo, cuando el nitrógeno reacciona con la aleación de aluminio o el acero al carbono a cierta temperatura, produce nitruro, que puede provocar una disminución de la tenacidad y la fragilidad de la soldadura y tener un impacto negativo en las propiedades mecánicas de la unión soldada.

Por lo tanto, no se recomienda utilizar nitrógeno como gas protector cuando soldadura de aleaciones de aluminio o acero al carbono.

Por otra parte, cuando el nitrógeno reacciona con el acero inoxidable, puede mejorar la resistencia de la unión soldada y afectar positivamente a las propiedades mecánicas de la soldadura.

En consecuencia, el nitrógeno puede utilizarse como gas de protección cuando soldadura de acero inoxidable.

La energía de ionización del Ar es relativamente baja, y bajo la acción de un láser, su grado de ionización es relativamente alto, lo que puede afectar negativamente al control de la formación de nubes de plasma y a la utilización eficaz del láser.

Sin embargo, la baja reactividad del Ar con los metales comunes y su coste relativamente bajo lo convierten en una opción atractiva. Además, su alta densidad le permite hundirse eficazmente por encima del baño de soldadura, proporcionando un mejor entorno de protección.

Por estas razones, el Ar se utiliza habitualmente como gas de protección convencional.

La energía de ionización del He es la más alta y, bajo la acción de un láser, su grado de ionización es muy bajo, lo que lo hace eficaz para controlar la formación de nubes de plasma.

El láser puede actuar eficazmente sobre los metales, y la baja reactividad y baja actividad del He lo convierten en un buen gas de protección para la soldadura.

Sin embargo, el elevado coste del He lo hace inadecuado para su uso generalizado en productos fabricados en serie. Suele utilizarse en la investigación científica o en productos de alto valor.

En la actualidad, existen dos métodos principales de soplado de gas de protección: uno es el soplado lateral de gas de protección, como se muestra en la Figura 1; el otro es el soplado coaxial de gas de protección, como se muestra en la Figura 2.

Fig. 1 Lado del eje soplando gas protector

Fig. 2 Gas de apantallamiento coaxial

La elección entre los dos métodos de soplado de gas de protección implica una consideración exhaustiva de muchos factores.

En general, se recomienda utilizar el método de soplado lateral del gas de protección.

En primer lugar, es importante señalar que el término "oxidación" de la soldadura es simplemente una denominación coloquial.

Teóricamente, se refiere a la reacción química entre los componentes nocivos del aire y la soldadura, que provoca una disminución del calidad de la soldadura.

La causa habitual es la reacción entre el metal de soldadura y elementos como el oxígeno, el nitrógeno y el hidrógeno presentes en el aire a altas temperaturas.

Para evitar que la soldadura se "oxide", es necesario reducir o eliminar el contacto entre el metal de soldadura y estos componentes nocivos a altas temperaturas.

Este estado de alta temperatura abarca no sólo el metal del baño de fusión, sino también todo el proceso, desde el momento en que se funde el metal de soldadura hasta que se solidifica y se enfría por debajo de una temperatura determinada.

Por ejemplo, titanio pueden absorber rápidamente hidrógeno a temperaturas superiores a 300°C, oxígeno a temperaturas superiores a 450°C y nitrógeno a temperaturas superiores a 600°C.

Por lo tanto, es esencial proteger el titanio soldadura de aleación después de la solidificación y la etapa por debajo de 300°C, o se "oxidará".

De ello se desprende que el uso de gas de protección no sólo debe proteger el baño de soldadura en tiempo real, sino también la zona recién solidificada de la soldadura.

Como resultado, generalmente se utiliza gas de protección de soplado lateral, como se muestra en la Figura 1.

En comparación con la protección coaxial (figura 2), este método ofrece un mayor alcance de protección, especialmente para la zona en la que la soldadura acaba de solidificarse.

En aplicaciones prácticas, no todos los productos pueden utilizar el método de protección por soplado lateral.

Para algunos productos específicos, sólo se puede utilizar gas de blindaje coaxial, y la elección específica dependerá del estructura del producto y la forma de la articulación.

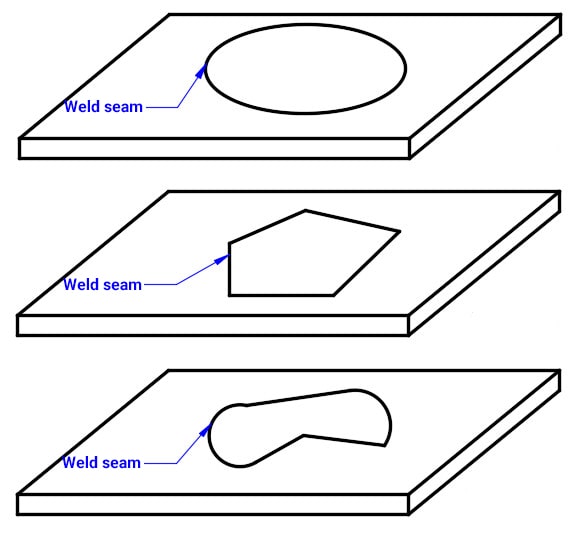

Como se muestra en la figura 3, el producto tiene una forma de soldadura lineal, siendo la forma de la junta una junta a tope, una junta solapada, una junta de esquina interna o una junta solapada. junta de soldadura.

Para este producto, es más favorable utilizar el método de gas de protección de soplado lateral que se muestra en la figura 1.

Fig. 3 Soldadura recta

Como se muestra en la figura 4, el producto tiene una forma de soldadura que es una forma circular plana, una forma multilateral plana, una forma lineal multisegmento plana u otras formas cerradas, y las formas de unión pueden ser juntas a tope, juntas solapadas, juntas solapadas, etc.

Por lo tanto, el producto es más adecuado para utilizar el método de gas de protección coaxial que se muestra en la figura 2.

Fig. 4 Soldadura plana de grafos cerrados

La selección del gas de protección influye directamente en la calidad, la eficacia y el coste de la producción de soldadura.

Sin embargo, debido a la diversidad de materiales de soldadura, la selección de gas de soldadura es más compleja en la práctica real de la soldadura.

Para elegir el gas de protección más adecuado, es importante tener en cuenta lo siguiente material de soldaduramétodo de soldadura, posición de soldadura y resultado de soldadura deseado.

La única forma de determinar la mejor opción es realizar una prueba de soldadura.

Además de elegir el gas de protección adecuado en función del material de soldadura, también es necesario examinar el impacto del ángulo de soplado, la dirección y el caudal del gas de protección en la morfología de la soldadura.

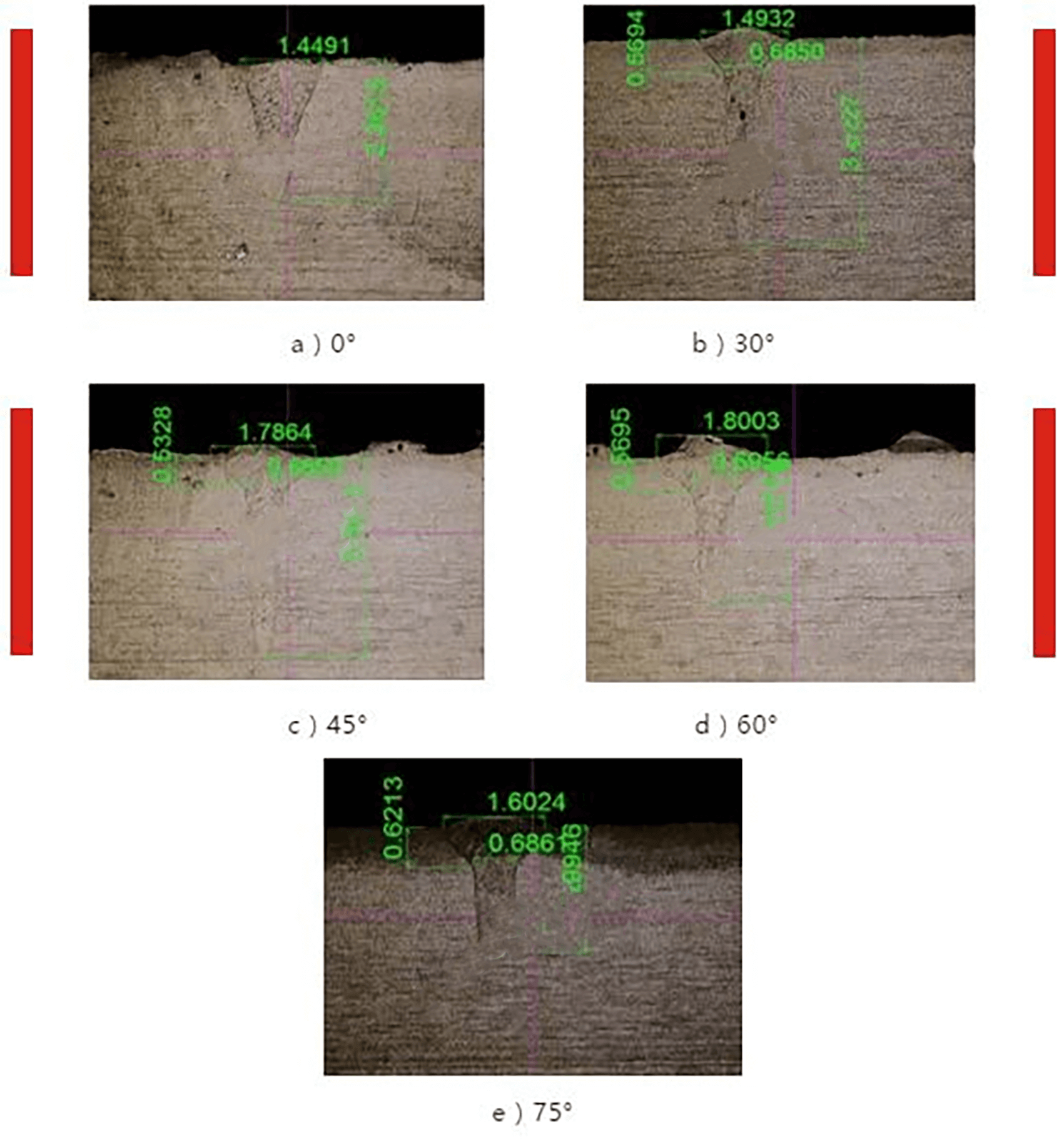

Se han realizado estudios para comprender la influencia de diferentes ángulos de soplado del gas de protección en la soldadura, en las mismas condiciones de soldadura.

Los resultados experimentales muestran que, bajo el mismo control de otras variables, la tendencia de la influencia de la morfología de la soldadura sigue siendo la misma con diferentes caudales.

Sin embargo, a medida que aumenta el caudal, el efecto sobre la penetración de la soldadura se hace más notable, mientras que el impacto sobre la superficie y la anchura de la soldadura disminuye.

Para estudiar específicamente el efecto del ángulo de soplado, se mantuvo el caudal a 5 L/min, mientras se controlaban las demás variables, y sólo se modificó el ángulo de soplado.

Los resultados de la prueba se muestran en la Figura 5, con un diagrama metalográfico de la morfología transversal de la soldadura en la Figura 6.

Fig. 5 Efecto de diferentes métodos de soplado en la penetración y anchura de la soldadura

Fig. 6 Morfología de la soldadura con diferentes ángulos de soplado

Según los datos experimentales, la penetración de la soldadura aumenta inicialmente y luego disminuye a medida que aumenta el ángulo de soplado.

A 0° o por encima de 45°, la penetración disminuye considerablemente. La penetración máxima se alcanza con un ángulo de soplado de 30°.

La anchura de la soldadura viene determinada por la reducción de la intensidad del láser causada por el plasma y el efecto del flujo de gas en el baño de soldadura.

Con un ángulo de soplado de 0°, la anchura de la masa fundida es la menor. A medida que aumenta el ángulo de soplado, aumenta la anchura de la masa fundida, pero apenas cambia la anchura de la soldadura cuando el ángulo es superior a 45°.

Análisis de resultados

El impacto del gas de protección en la morfología de la soldadura se controla principalmente ajustando el tamaño del plasma, que determina la densidad de potencia del láser que llega a la superficie de la pieza.

A partir del diagrama metalográfico de la sección transversal de la soldadura, se observa que la morfología de la soldadura tiende a la soldadura por conducción térmica a 0° o 75°, mientras que soldadura de penetración profunda es evidente a 30° y 45°.

Para concluir, bajo la misma proceso de soldadura parámetros, se recomienda utilizar un ángulo de soplado de 30° para una mayor penetración, de 45° para una mayor anchura de superficie y de 0° o 75° para una mayor anchura de fusión inferior.