¿Se ha preguntado alguna vez cómo consiguen las piezas metálicas su increíble resistencia y durabilidad? El granallado es el héroe anónimo de muchos de los componentes resistentes de los que dependemos a diario. En este artículo exploraremos el fascinante mundo del shot peening, un proceso que mejora las superficies metálicas mediante el chorreado de proyectiles a alta velocidad. Prepárese para descubrir cómo funciona esta innovadora técnica, desde el aumento de la resistencia a la fatiga hasta la mejora de la resistencia al desgaste y la corrosión. Sumérjase y descubra los secretos de este potente tratamiento de superficies.

El shot peening es un proceso que mejora las propiedades mecánicas y el estado de la superficie de las piezas de trabajo mediante el uso de granalla de arena de alta velocidad o granalla de hierro para impactar en la superficie. Este proceso puede mejorar la resistencia mecánica, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión de las piezas.

Además, el granallado también puede utilizarse para el mateado de superficies, la desincrustación y la eliminación de tensiones residuales en procesos como la fundición, la forja y la soldadura.

Granallado para eliminar la pintura vieja y el óxido de la superficie de las llantas de acero

El shot peening se divide en granallado y chorreado.

Granallado

Tratamiento de superficies con granallado tiene una fuerza de impacto significativa y proporciona un efecto de limpieza evidente.

Sin embargo, el tratamiento de piezas de chapa fina mediante granallado puede provocar fácilmente la deformación de la pieza, y la granalla de acero golpea la superficie de la pieza, independientemente del granallado o granallado, provocando la deformación del sustrato metálico. Fe3O4 y Fe2O3 no tienen plasticidad y se desprenden tras romperse. La película de aceite también se deforma junto con el sustrato, por lo que el granallado o el chorreado por aire para piezas contaminadas con aceite no pueden eliminar el aceite por completo.

Entre los métodos existentes de tratamiento de la superficie de las piezas, el chorro de arena es el que ofrece el mejor efecto de limpieza.

Disparo voladura

El granallado es apropiado para limpiar superficies de piezas de trabajo con altos estándares. Sin embargo, el equipo de granallado general actual en China se compone principalmente de maquinaria básica y pesada de transporte de arena, como dragón de bisagra, rascador, cuchara y elevador.

Los usuarios necesitan construir un foso profundo y crear una capa impermeable para instalar la maquinaria, lo que conlleva mayores costes de construcción, mayor carga de trabajo y mayores costes de mantenimiento.

Además, la importante cantidad de polvo de sílice que se produce durante el proceso de arenado no puede eliminarse eficazmente, lo que supone una grave amenaza para la salud de los operarios y contamina el medio ambiente.

El granallado se divide en granallado general y granallado bajo tensión.

En general, durante el tratamiento chapa de acero está en estado libre, y se utiliza granalla de acero rápido para golpear la superficie e inducir una tensión de precompresión, reduciendo la tensión de tracción en la superficie durante el trabajo y aumentando su vida útil.

El granallado bajo tensión consiste en doblar previamente la chapa de acero bajo una fuerza determinada y, a continuación, granallarla.

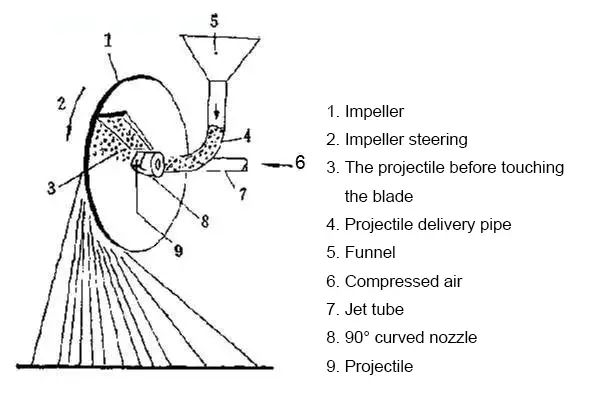

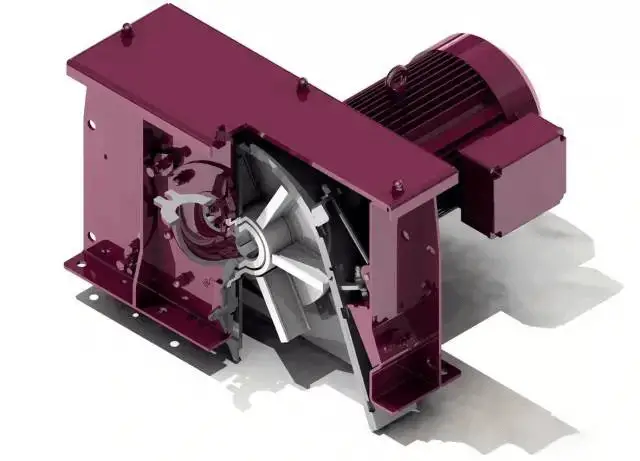

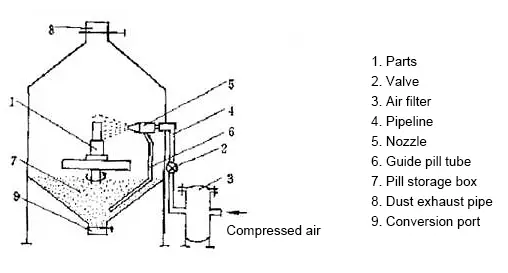

Existen dos tipos principales de equipos de granallado:

Adecuado para piezas que requieren alta resistencia al granallado, poca variedad, gran lote, forma simple y gran tamaño.

Adecuado para piezas que requieren una fuerza de granallado moderada, formas complejas y tamaños pequeños.

Normalmente, la dureza del metal oscila entre 40 y 50 HRC.

Durante el procesamiento de metales duros, la dureza puede aumentar hasta 57-62 HRC.

La granalla de acero fundido es muy apreciada por su buena tenacidad y su uso está muy extendido. También tiene una vida útil más larga en comparación con la granalla de hierro fundido, a menudo varias veces superior.

La dureza de este material suele ser de 58-65 HRC, por lo que es quebradizo y propenso a romperse, lo que se traduce en una corta vida útil. Por ello, su uso no está muy extendido.

Sin embargo, se emplea principalmente en situaciones en las que se requiere un granallado de alta intensidad.

En comparación con los dos materiales anteriores, éste tiene una dureza menor. Se utiliza principalmente para procesar titanio, aluminio, magnesio y otros materiales que no toleran la contaminación por hierro.

Además, también puede utilizarse para el procesamiento secundario tras el granallado de acero para eliminar la contaminación por hierro y reducir la rugosidad de la superficie de las piezas.

La perla cerámica tiene una composición química aproximada de 67% ZrO231% SiO2y 2% Al2O3 como componentes principales. Se fabrica mediante un proceso que implica fundir, atomizar, secar, redondear y tamizar.

La dureza de la perla cerámica es similar a la de HRC57-63.

Una de sus principales ventajas es que tiene mayor densidad y dureza que el vidrio.

A principios de la década de 1980, las microesferas cerámicas se utilizaron por primera vez para aumentar la resistencia de las piezas de los aviones.

En comparación con las perlas de vidrio, las de cerámica son más resistentes, duran más y tienen un precio más asequible.

Su uso se ha extendido ahora al refuerzo superficial de metales no férreos, como las aleaciones de titanio y las aleaciones de cobre. aleaciones de aluminio.

1. Boquilla de cañón recto

La boquilla de cañón recto tiene una estructura simple, su estructura interna sólo tiene dos partes: contracción y sección plana.

2. Boquilla Venturi

La tobera venturi se divide en tres partes: la sección de contracción, la sección recta y la sección de difusión, que es más difícil de fabricar.

3. Boquilla venturi doble

Las toberas venturi dobles tienen una parte delantera y otra trasera, con un espacio entre ambas, y varios orificios pequeños alrededor del espacio.

4. Boquilla de orificio cuadrado

En el extranjero se ha desarrollado una tobera con extremos de entrada y salida de forma cuadrada.

Según diversas pruebas, esta tobera ha resultado ser más eficaz y rentable que la tobera venturi.

Intensidad de granallado

Los parámetros del proceso que afectan a la resistencia del shot peening incluyen principalmente: diámetro del proyectil, velocidad del proyectil, caudal del proyectil y tiempo del proyectil, etc.

Tasa de cobertura

Factores que influyen en la tasa de cobertura: dureza del material de las piezas, diámetro del proyectil, ángulo y distancia de pulverización y tiempo del proyectil, etc.

Factores que influyen en la rugosidad: la resistencia y dureza del material de la pieza, el diámetro del proyectil, el ángulo y la velocidad de pulverización, y la rugosidad original de la superficie de la pieza.

Características de las piezas tras el granallado

La tensión residual de compresión en la superficie de la pieza tras el granallado, así como la profundidad de la capa de tensión de compresión, dependen de las propiedades del material y de la resistencia del granallado.

Los materiales de mayor resistencia y dureza dan lugar a una mayor tensión de compresión y a una menor profundidad de la capa de tensión de compresión.

Además, cuanto mayor sea la resistencia al granallado, más profunda será la capa de tensión de compresión.

Cambios en la organización material de la capa superficial granallada

Rugosidad de la superficie tras el granallado: La rugosidad de la superficie después del granallado empeora con el aumento de la fuerza de granallado, la disminución de la dureza de la superficie y la disminución del tamaño de la granalla.

Aumento de tamaño: El metal de la superficie pulverizada es empujado hacia fuera, formando pequeñas crestas de ondas metálicas, lo que provoca un aumento de tamaño.

El granallado puede evitar la fatiga por flexión en piezas de automóviles.

También puede mejorar la flexión propiedades de fatiga de las raíces del perfil del diente.

El granallado mejora la resistencia a la fatiga y prolonga la vida útil segura de los cigüeñales.

Además, el shot peening aumenta la resistencia y rigidez de las bielas.

El robusto proceso de granallado puede mejorar la flexión resistencia a la fatiga y la resistencia a la fatiga por contacto de los dientes de los engranajes, lo que lo convierte en un método crucial para mejorar la capacidad antigolpes de los engranajes y prolongar su vida útil.

El granallado de superficies es un proceso eficaz de refuerzo de superficies que mejora la resistencia a la corrosión bajo tensión y la resistencia a la fragilización por hidrógeno fractura en elementos de fijación.

El granallado supone una mejora significativa de la fiabilidad y durabilidad de la pieza.

Al alterar la estructura del material, el granallado superficial logra el objetivo de mejorar el rendimiento a la fatiga, incluido el rendimiento a la corrosión bajo tensión, y mejora así la calidad de los elementos de fijación.