¿Se ha preguntado alguna vez por qué fallan a veces las soldaduras láser a pesar de su avanzada tecnología? Este artículo profundiza en los defectos más comunes de la soldadura láser, como grietas, porosidad, salpicaduras, socavaduras y colapsos. Al conocer las causas y las soluciones de estos problemas, los fabricantes pueden mejorar la calidad y la eficacia de sus productos. Siga leyendo y descubra consejos prácticos para mejorar sus procesos de soldadura láser y obtener siempre resultados impecables.

La soldadura láser se ha convertido en una tecnología clave de la fabricación moderna, ya que ofrece ventajas incomparables en cuanto a eficiencia, precisión y compatibilidad con la automatización. Su adopción generalizada abarca diversos sectores, como defensa, dispositivos médicos, aeroespacial, componentes de automoción, electrónica de consumo, fabricación de chapas metálicas, sistemas de energías renovables y fabricación de hardware de precisión.

La capacidad de esta técnica para producir uniones de alta integridad con zonas mínimas afectadas por el calor ha revolucionado los procesos de producción de estos sectores. Sin embargo, como todos los métodos de fabricación avanzados, soldadura láser exige un conocimiento profundo de sus principios subyacentes y de los parámetros del proceso para lograr resultados óptimos.

El dominio de la tecnología de soldadura láser es crucial para producir componentes que cumplan estrictas normas de calidad, tanto en términos de integridad estructural como de atractivo estético. Para ello es necesario un conocimiento exhaustivo de los posibles defectos, sus causas y las estrategias preventivas. Entre los problemas más comunes se encuentran la porosidad, la fusión incompleta, la socavación y la distorsión térmica, cada uno de los cuales requiere técnicas de mitigación específicas.

A través de una amplia investigación y aplicación práctica, los expertos de la industria han desarrollado una sólida base de conocimientos de las mejores prácticas y métodos de solución de problemas para la soldadura láser. Esta sabiduría colectiva, perfeccionada a lo largo de años de experiencia práctica, constituye un recurso inestimable para los profesionales de la fabricación que buscan optimizar sus procesos de soldadura láser.

Grietas que se producen durante el láser soldadura continua son principalmente grietas térmicas, como grietas de cristalización y grietas de licuefacción.

La causa principal de estas grietas es la gran fuerza de contracción generada por la soldadura antes de que se haya solidificado por completo.

El uso de relleno de alambre, precalentamiento u otros métodos puede reducir o eliminar estas grietas.

Soldadura de grietas

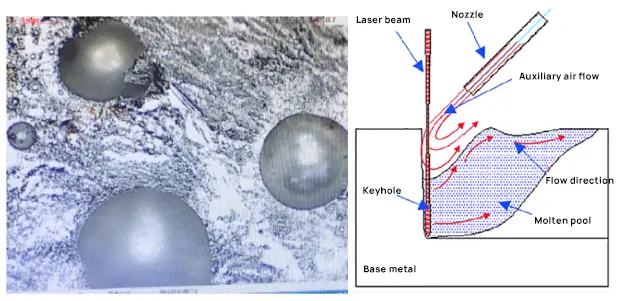

La porosidad es un defecto común en la soldadura láser.

El baño de fusión profundo y estrecho de la soldadura láser se enfría rápidamente, lo que dificulta la salida del gas generado en el baño de fusión y provoca la formación de poros.

Sin embargo, a pesar del rápido enfriamiento, la porosidad en la soldadura láser suele ser menor que la encontrada en la soldadura por fusión tradicional.

Limpiar la superficie de la pieza antes de soldar puede reducir la aparición de poros, y la dirección del soplado también puede influir en la formación de poros.

Porosidad de la soldadura (izquierda)

Proceso de formación de la soldadura (derecha)

Las salpicaduras producidas durante la soldadura láser pueden afectar significativamente a la calidad de la superficie de la soldadura y provocar contaminación y daños en la lente.

Las salpicaduras están directamente relacionadas con la densidad de potencia, por lo que reducir la energía de soldadura puede ayudar a reducir las salpicaduras.

Si la penetración es inadecuada, reducir la velocidad de soldadura también puede ayudar.

Si la velocidad de soldadura es demasiado rápida, el metal líquido de la parte posterior del pequeño orificio que apunta al centro de la soldadura no tendrá tiempo de redistribuirse, lo que provocará la solidificación y el socavado a ambos lados de la soldadura.

Un hueco grande en el ensamblaje de la junta también puede reducir la cantidad de metal fundido calafateado, haciendo más probable que se produzcan socavaduras.

Si la energía disminuye demasiado rápido al final de la soldadura láser, el pequeño orificio puede colapsarse, provocando un destalonado local.

La combinación adecuada de potencia y velocidad puede evitar eficazmente la formación de socavones.

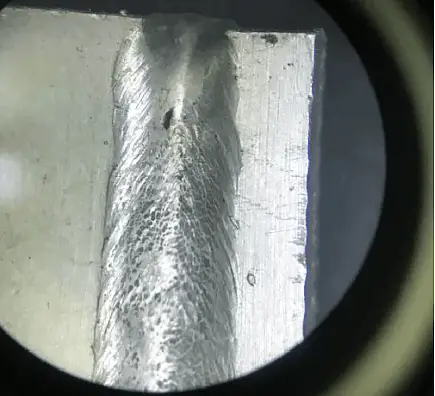

Si la velocidad de soldadura es lenta, el baño de fusión será mayor y más ancho, aumentando la cantidad de metal fundido. Esto puede dificultar el mantenimiento de la tensión superficial.

Cuando el metal fundido se vuelve demasiado pesado, el centro de la soldadura puede hundirse y formar colapsos y picaduras.

En este caso, es necesario reducir adecuadamente la densidad de energía para evitar el colapso del baño de fusión.

Aluminio soldadura de aleación colapso

Comprender correctamente los defectos que pueden producirse durante la soldadura láser y las causas de los distintos defectos permite adoptar un enfoque más específico para resolver cualquier anomalía. problemas de soldadura.