¿Alguna vez ha tenido problemas con el springback en el estampado y plegado de metales? Este artículo profundiza en técnicas prácticas para minimizar estos problemas comunes, mejorando la precisión en sus proyectos de metalistería. Conozca el impacto de las propiedades del material, el grosor y la forma en el springback, y descubra soluciones eficaces como la corrección del doblado, el tratamiento térmico y el sobredoblado. Esta guía es esencial para ingenieros y fabricantes que deseen mejorar la precisión y calidad de sus piezas estampadas. Sumérjase para explorar estas soluciones y optimizar sus procesos.

El springback es un fenómeno crítico en los procesos de conformado de metales, que se define como la recuperación elástica parcial de una pieza deformada una vez retirada la carga aplicada. Esto ocurre debido a las propiedades elásticas inherentes a los metales, que hacen que el material intente volver a su forma original.

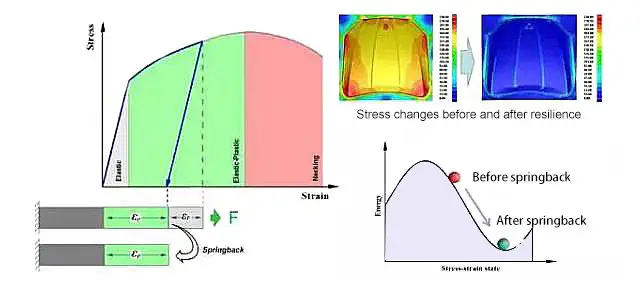

En la estampación de chapa metálica, el springback se manifiesta como una discrepancia entre la geometría final de la pieza y la forma prevista definida por la superficie de trabajo de la matriz de estampación. Esta desviación suele provocar que las piezas queden fuera de los márgenes de tolerancia especificados, lo que puede comprometer la precisión del montaje y la calidad general del producto final.

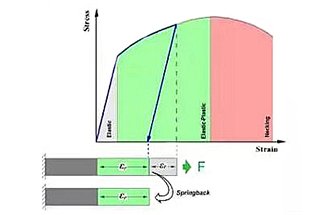

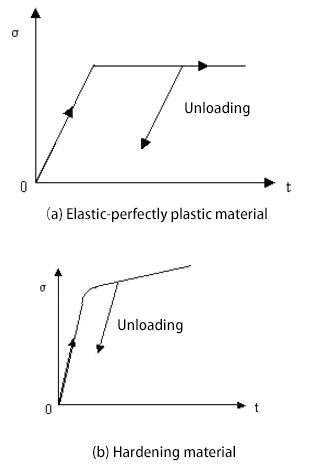

La aparición del springback tiene su origen en la doble naturaleza de la deformación del metal durante los procesos de conformado. Mientras que la deformación plástica es el objetivo principal del conformado de la pieza, la deformación elástica la acompaña inevitablemente. Cuando se libera la carga de conformado, la parte elástica de la deformación se invierte, dando lugar al springback.

La magnitud del springback está influida por varios factores, entre ellos:

La recuperación elástica es un reto de ingeniería crucial en las industrias de conformado de metales. Su impacto en la precisión geométrica puede provocar problemas importantes en los procesos posteriores, como dificultades de montaje, problemas funcionales y defectos estéticos. En consecuencia, los ingenieros deben emplear diversas estrategias para mitigar los efectos del springback, entre ellas:

Comprender y controlar la recuperación elástica es esencial para conseguir piezas metálicas conformadas de alta precisión y garantizar la calidad y funcionalidad generales de los productos de ingeniería.

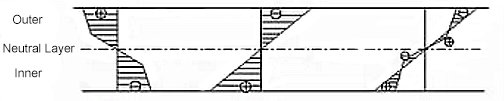

Curva de cambio de tensión tras la descarga de la carga

En límite elástico de chapa varía entre chapas ordinarias y chapas de alta resistencia.

Cuanto mayor sea el límite elástico de la chapa, mayor será la probabilidad de rebote.

Las piezas de chapa gruesa suelen fabricarse con acero al carbono laminado en caliente o con acero de alta resistencia de baja aleación laminado en caliente.

En comparación con las chapas laminadas en frío, las chapas laminadas en caliente presentan una mala calidad superficial, una gran tolerancia de espesor, propiedades mecánicas inestables y un bajo índice de alargamiento.

Cambios de tensión antes y después del springback

En el proceso de conformado, el grosor de la chapa influye significativamente en su comportamiento a la flexión. A medida que aumenta el grosor de la chapa, disminuye la aparición de rebotes.

Esto se debe al hecho de que, a medida que aumenta el espesor de la chapa, también aumenta la cantidad de deformación plástica implicada, lo que provoca un aumento de la deformación elástica de recuperación. En consecuencia, la resiliencia disminuye.

Tensión tangencial de la interfaz de la chapa

A medida que el nivel de resistencia de las piezas de chapa gruesa sigue mejorando, el problema de la precisión dimensional causada por el rebote se hace cada vez más grave.

Tanto el diseño del molde como la posterior puesta en servicio de la tecnología requieren conocer la naturaleza y la magnitud de la resistencia de las piezas para aplicar las contramedidas y medidas correctoras adecuadas.

Para las piezas de chapa gruesa, la relación radio de curvatura al espesor de la chapa suele ser pequeño, y no pueden pasarse por alto la tensión y sus cambios en la dirección del espesor de la chapa.

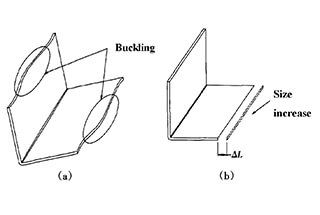

El springback de piezas con formas diferentes varía mucho. Las piezas con formas complejas suelen requerir un proceso de conformado adicional para evitar el springback resultante de un proceso de conformado incompleto.

Sin embargo, ciertas formas especializadas, como las piezas en forma de U, son más propensas al rebote. Por tanto, hay que tener en cuenta la compensación del springback durante el proceso de conformado.

Cuanto mayor sea el ángulo central de flexión, mayor será el valor acumulativo del springback, lo que puede dar lugar a un springback significativo.

La longitud de deformación de las piezas estampadas aumenta a medida que aumenta el ángulo central de flexión.

La matriz debe diseñarse con un hueco igual al doble del grosor del material en la parte de trabajo correspondiente, y el producto debe encajar dentro de este hueco.

Para facilitar un mejor flujo de material, las piezas del molde deben desarrollarse una vez finalizado el procesamiento del molde, especialmente en el caso de los moldes de doblado. Cuanto mayor sea la holgura de la pieza de trabajo, mayor será el springback.

Si el margen de tolerancia de error para el espesor de la chapa es mayor, el rebote también será mayor, lo que dificultará la determinación precisa de la holgura del molde.

El radio de curvatura relativo es proporcional al valor del springback. En consecuencia, cuanto más curvadas sean las piezas estampadas, menor será la probabilidad de que se doblen.

El proceso de conformado es un factor crucial para determinar el valor del springback.

Por lo general, la corrección de la flexión tiene un mejor efecto de recuperación elástica que la flexión libre.

Si se desea obtener el mismo resultado de mecanizado para la producción de un lote de piezas estampadas, el fuerza de flexión necesario para corregir la flexión es significativamente mayor que el necesario para la flexión libre.

En consecuencia, aunque se utilice la misma fuerza de flexión en ambos métodos, el resultado final será diferente.

Cuanto mayor sea la fuerza de corrección necesaria para corregir la flexión, menor será el springback de las piezas estampadas. Esta fuerza de corrección alarga las fibras interiores y exteriores en la zona de deformación, lo que produce el efecto de conformado deseado.

Cuando se libera la fuerza de flexión, tanto las fibras internas como las externas se acortan, pero la dirección del springback de las fibras internas y externas es opuesta, lo que reduce en cierta medida el springback de las piezas estampadas.

En primer lugar, en cuanto a los materiales, es aconsejable elegir materiales con bajo límite elástico o aumentar el grosor del material sin dejar de cumplir los requisitos del producto.

En segundo lugar, en términos de diseño de piezas estampadas, la forma de la pieza también desempeña un papel importante a la hora de determinar su springback. En el caso de piezas estampadas complejas con forma curva, es difícil eliminar el springback debido a la compleja tensión en todas las direcciones y a otros factores como la fricción.

Por lo tanto, la forma del producto puede diseñarse combinando varias piezas para resolver el problema del springback en piezas estampadas complejas.

También puede añadirse un cordón antirretroceso, que es una solución eficaz para los defectos de retorno elástico. La forma del producto puede modificarse aumentando el número de cordones antirretroceso, según lo requiera el producto y el valor del retorno elástico.

Por último, el defecto de springback puede solucionarse reduciendo el valor del ángulo R del pieza de flexión.

El uso de la fuerza del portapiezas en el proceso de conformado es una tecnología crucial. Mediante la optimización continua de la fuerza de sujeción de la pieza en bruto, se puede ajustar la dirección de flujo del material y la tensión interna se puede mejorar la distribución del material.

El aumento de la fuerza de sujeción de la pieza en bruto hace que las piezas se extiendan más completamente, sobre todo en la posición de la pared lateral y del ángulo R. Si están completamente formadas, la diferencia de tensión interna y externa disminuirá, lo que provocará una reducción de la resiliencia.

El uso de balancines es habitual en la tecnología moderna. La colocación adecuada de los cordones puede alterar eficazmente la dirección del flujo de material y distribuir uniformemente la resistencia a la alimentación en la superficie de prensado, mejorando así la conformabilidad del material.

La colocación de cordones de tracción en piezas propensas al springback dará como resultado un conformado más completo y una distribución más uniforme de la tensión, lo que reducirá el springback.

La corrección de las fuerzas de flexión concentra la presión de impacto en la zona de deformación por flexión, provocando la compresión del metal interior. Tras el ajuste, tanto la capa interior como la exterior se alargan, y la tendencia al springback de las dos zonas tras la descarga puede compensarse entre sí, reduciendo el springback.

Recocido antes del curvado puede reducir la dureza y el límite elástico, lo que no sólo disminuye el springback sino que también reduce la fuerza de curvado. Después del doblado, realice un proceso de endurecimiento.

En el proceso de producción de plegado, el ángulo de deformación y el radio de la chapa aumentarán debido a la recuperación elástica. Para reducir el springback, se puede hacer que la deformación de la chapa supere el grado de deformación teórico.

Utilice el curvado térmico, seleccionando la temperatura adecuada para que el material tenga tiempo suficiente para ablandarse, lo que disminuirá la cantidad de springback.

El método consiste en aplicar una tensión tangencial durante el plegado de la chapa, lo que altera el estado y la distribución de las tensiones en el interior de la chapa y provoca que toda la sección sufra una deformación plástica por tracción. Tras la descarga, el springback interno y externo se compensan entre sí, reduciendo el springback.

La técnica de compresión local consiste en aumentar la longitud de la placa exterior disminuyendo su espesor, de modo que el springback de las capas interior y exterior se compensen mutuamente.

La flexión se divide en varias veces para eliminar el springback.

Comprimir desde el interior de la pieza de flexión para eliminar el springback. Cuando la placa tiene forma de U, el efecto es mejor porque ambos lados son simétricos.

El método de conformado parcial de una pieza mediante doblado y posterior conformado por estirado reduce el springback. Este método es eficaz para productos con una forma bidimensional simple.

Durante el proceso de estiramiento, primero se añade una forma de casco convexo local a la superficie de la herramienta, y luego se elimina en un proceso posterior para cambiar el tensión residual equilibrio en el material, eliminando así el springback.

Al mecanizar la superficie de la herramienta, intente que la chapa presente un springback negativo. Tras el retorno de la matriz superior, las piezas alcanzarán la forma deseada gracias al springback.

Los errores de forma y tamaño causados por el springback pueden corregirse mediante el uso de pulsos electromagnéticos para impactar en la superficie del material.