¿Alguna vez se ha preguntado cómo una simple bobina de metal puede hacer funcionar un reloj, amortiguar un viaje en coche o incluso medir la fuerza? Este artículo explora el fascinante mundo de los muelles, sus tipos, usos y los materiales que los hacen tan versátiles. Prepárese para descubrir los secretos de estos componentes esenciales en la industria mecánica y electrónica.

Los muelles se utilizan mucho en la industria mecánica y electrónica por sus propiedades elásticas.

Cuando un muelle se somete a una carga, sufre una importante deformación elástica, transformando el trabajo mecánico o la energía cinética en energía de deformación almacenada.

Al descargarse, el muelle vuelve a su estado original, y la energía de deformación almacenada se convierte de nuevo en trabajo mecánico o energía cinética.

La relación entre la carga del muelle y su deformación se denomina rigidez del muelle. Cuanto mayor sea la rigidez, más rígido será el muelle.

Las funciones de los muelles incluyen:

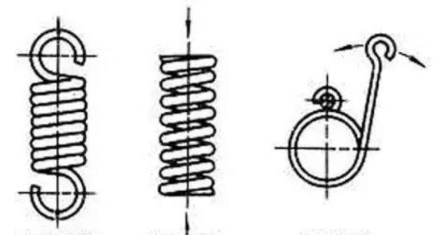

Los muelles pueden clasificarse, en función de su naturaleza de tensión, en cuatro tipos: muelles de tracción, muelles de compresión, muelles de torsión y muelles de flexión.

Un muelle de tracción es un tipo de muelle helicoidal que experimenta una tensión axial.

Estos muelles suelen estar fabricados con materiales de sección circular.

Cuando no están sometidas a carga, las espiras de un muelle de tracción suelen estar firmemente enrolladas, sin espacios entre ellas.

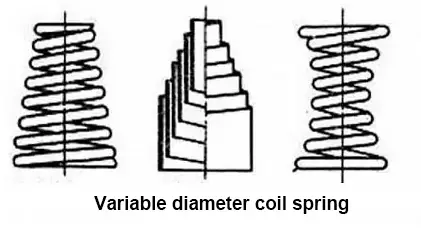

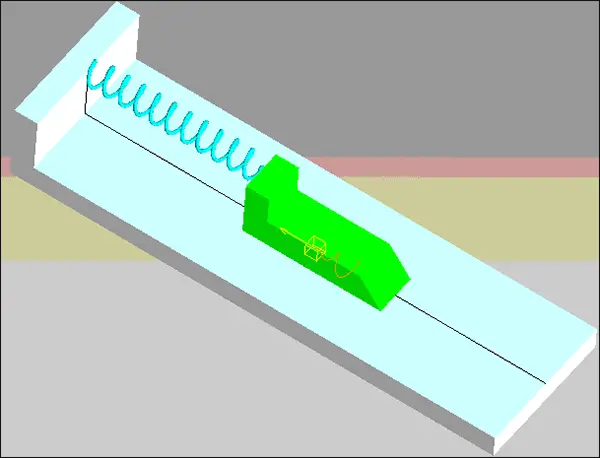

Un muelle de compresión es un tipo de muelle helicoidal diseñado para soportar fuerzas de compresión.

La sección transversal de los muelles de compresión suele ser circular, pero también pueden fabricarse con acero rectangular o multifilar.

Estos muelles suelen tener el mismo paso y hay un pequeño espacio entre las espiras.

Cuando se somete a una carga externa, el muelle de compresión se comprime, se deforma y almacena energía en su deformación.

Los muelles de torsión son un tipo de muelle helicoidal.

Son capaces de almacenar y liberar energía angular, o de mantener un dispositivo en una posición estática mediante la rotación del brazo de fuerza alrededor del eje central del cuerpo del muelle.

Los extremos de un muelle de torsión se fijan a otros componentes y, cuando éstos giran alrededor del centro del muelle, éste tira de ellos para devolverlos a su posición original, generando un par o fuerza de rotación.

Además de la tipos de muellesTambién existen dos tipos no convencionales: los muelles neumáticos y los muelles de nanotubos de carbono.

Un muelle neumático es un no metálico Muelle que utiliza la compresibilidad del aire para crear un efecto elástico mediante la adición de aire a presión en un recipiente flexible cerrado.

Cuando se utilizan en sistemas de suspensión de vehículos de alta gama, los amortiguadores neumáticos mejoran enormemente el confort de marcha, por lo que son muy utilizados en automóviles y locomotoras de ferrocarril.

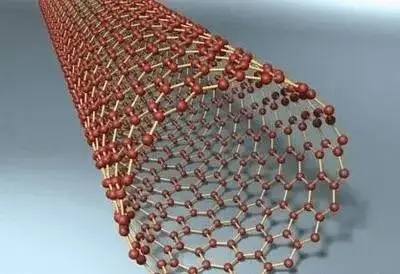

Un muelle de nanotubos de carbono se crea mediante tecnología de hilado, empezando por la preparación de una película de nanotubos de carbono.

Con un diámetro de cientos de micras y una longitud de unos pocos centímetros, los muelles de nanotubos de carbono tienen numerosas aplicaciones potenciales, como conductores retráctiles, electrodos flexibles, microsensores de tensión, supercondensadores, circuitos integrados, células solares, fuentes de emisión de campo, fibras de disipación de energía, etcétera. También se espera que se utilicen en dispositivos médicos, como vendajes sensores de tensión.

Durante su funcionamiento, los muelles se ven sometidos a menudo a cargas alternas y de impacto, y deben sufrir importantes deformaciones. En consecuencia, el material utilizado para fabricar muelles debe tener una alta resistencia a la tracción, límite elástico y resistencia a la fatiga.

Además, el proceso de fabricación debe dar como resultado una templabilidad suficiente, resistencia a la descarburizacióny una buena calidad superficial.

Materiales habituales de los muelles y esfuerzo cortante admisible

| Ciencia de los materiales | Véase el esfuerzo cortante [τ] / MP para más detalles | Cizalla módulo de elasticidad G / MPa | Temperatura de funcionamiento recomendada / ℃ | |||

|---|---|---|---|---|---|---|

| categoría | Código | Muelle tipo I | Muelle tipo II | Muelle tipo III | ||

| Alambre de acero al carbono para muelles | Grupo I II, II y III | 0.3s | 0.45 | 0.5 | 80000 | -40~120 |

| 65Mn | 420 | 560 | 700 | 80000 | -40~120 | |

| Alambre de acero aleado para muelles | 60Si2Mn | 480 | 640 | 800 | 80000 | -40~200 |

| 65SiMnWA | 570 | 760 | 950 | 80000 | -40~250 | |

| 50CrVA | 450 | 600 | 750 | 80000 | -40~210 | |

| Alambre de acero inoxidable | 1Cr18Ni9 | 330 | 440 | 550 | 73000 | -250~300 |

| 4Cr13 | 450 | 600 | 750 | 77000 | -40~300 | |

Nota:

El Sb del alambre de acero para muelles con cable de carbono puede consultarse en la tabla.

Resistencia del alambre de acero al carbono para muelles

| Código | MP | |||

|---|---|---|---|---|

| Grupo I | Grupo II | Grupo III | ||

| Diámetro del hilo d / Mn | 0.2 | 2700 | 2250 | 1750 |

| 0.3 | 2700 | 2250 | 1750 | |

| 0.5 | 2650 | 2200 | 1700 | |

| 0.8 | 2600 | 2150 | 1700 | |

| 1 | 2500 | 2050 | 1650 | |

| 1.5 | 2200 | 1850 | 1450 | |

| 2 | 2000 | 1800 | 1400 | |

| 2.5 | 1800 | 1650 | 1300 | |

| 3 | 1700 | 1650 | 1300 | |

| 3.6 | 1650 | 1550 | 1200 | |

| 4 | 1600 | 1500 | 1150 | |

| 4.5 | 1500 | 1400 | 1150 | |

| 5 | 1500 | 1400 | 1100 | |

| 5.6 | 1450 | 1350 | ||

| 6 | 1450 | 1350 | 1050 | |

| 7 | 1250 | 1000 | ||

| 8 | 1250 | 1000 | ||

El proceso de fabricación de un muelle helicoidal incluye el laminado, la creación de ganchos o la terminación de los anillos de las caras frontales, el tratamiento térmico y las pruebas de rendimiento.

En la producción a gran escala, los muelles se enrollan con una enrolladora automática universal. Para las piezas individuales o la producción de pequeños lotes, se elaboran con un torno tradicional o a mano. Cuando el diámetro del alambre del muelle es de 8 mm o menos, se suele utilizar un método de enrollado en frío.

Es necesario un tratamiento térmico antes del bobinado y un revenido a baja temperatura después del bobinado. Cuando el diámetro es superior a 8 mm, debe emplearse un método de enrollado en caliente (con temperaturas que oscilan entre 800°C y 1000°C). Después del enrollado en caliente, el muelle debe ser templado y revenido a temperaturas medias.

Una vez formado el muelle, debe realizarse una inspección de la calidad de la superficie para asegurarse de que es lisa y no presenta defectos como cicatrices, descarburizacióny otras imperfecciones. Los muelles que vayan a estar sometidos a cargas variables también deben someterse a tratamiento superficialcomo el granallado, para mejorar su vida útil a la fatiga.

El número efectivo de vueltas N que participan en la deformación del muelle de compresión es crucial para garantizar que el muelle trabaje uniformemente y que su línea central sea perpendicular a la cara extrema.

Para conseguirlo, en ambos extremos del muelle hay giros de 3/4 a 7/4 que desempeñan una función de apoyo tenso, conocidos como círculos muertos o anillos de apoyo. Estas vueltas no participan en la deformación durante el trabajo.

El muelle de tracción está equipado con un gancho en su extremo para su instalación y carga, y existen cuatro tipos comunes de estructuras finales: grillete semicircular, grillete circular, gancho ajustable y gancho giratorio.

Los grilletes semicirculares y circulares son fáciles de fabricar y muy utilizados, pero debido a la elevada tensión de flexión en la transición del gancho, sólo son adecuados para muelles con un diámetro de alambre de muelle d ≤ 10 mm. En cambio, los ganchos ajustables y giratorios están sometidos a buenas condiciones de tensión y pueden girarse a cualquier posición para facilitar su instalación.

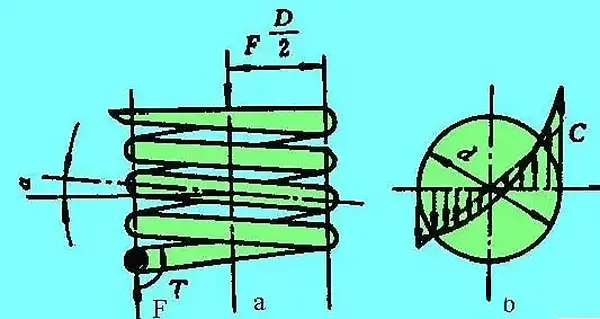

Análisis de tensiones en muelles de compresión

La Fig. (a) muestra el muelle de compresión helicoidal cilíndrico, que soporta la carga axial de trabajo F.

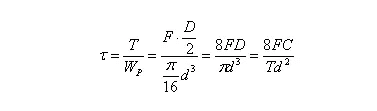

El análisis por el método de la sección revela que la sección de alambre de resorte está sometida tanto a una fuerza cortante F como a un par de torsión T, que es igual a F por D dividido por 2. El par de torsión da lugar a un esfuerzo cortante, que puede calcularse como sigue:

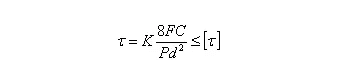

Si tenemos en cuenta el impacto del esfuerzo cortante generado por la fuerza cortante F y la curvatura en espiral del alambre del muelle, el esfuerzo cortante máximo t puede encontrarse en la cara interna del muelle, como se representa en la figura (b). Su valor y condiciones de resistencia son los siguientes

Dónde,

C - relación de bobinado,

C = D / D, que puede seleccionarse según la tabla 1

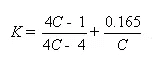

K - coeficiente de curvatura del muelle,

K también se puede encontrar directamente en la tabla 2.

De la tabla se desprende que cuanto mayor sea C, menor será la influencia de K sobre T;

F - carga de trabajo del muelle, N;

D - diámetro de paso del muelle, mm;

D - diámetro del material mm.

Tabla 1 valores recomendados de la relación de bobinado

| Diámetro del alambre de acero D | 0.2~0.6 | 0.5~1 | 1.1~2.2 | 2.5~6 | 7~16 | 18~50 |

| C=D/d | 7~14 | 5~12 | 5~10 | 4~9 | 4~8 | 4~6 |

Cuadro 2 coeficiente de curvatura K

| Relación de bobinado C | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| K | 1.4 | 1.31 | 1.25 | 1.21 | 1.18 | 1.16 | 1.14 | 1.2 | 1.1 |

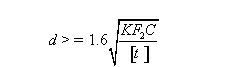

En la ecuación 1, la fórmula para calcular el diámetro del alambre de acero para muelles según la condición de resistencia puede obtenerse sustituyendo f por la carga máxima de trabajo F2 del muelle:

El método para calcular la resistencia de un muelle de tracción es idéntico al de un muelle de compresión.

En la práctica, es frecuente encontrar situaciones en las que el muelle no puede empujar el objeto en movimiento hasta la posición designada, lo que provoca que la longitud libre calculada del muelle se acorte.

La causa de este problema es la falta de un tratamiento inicial de compresión, que consiste en comprimir el muelle hasta su altura de compresión o de apriete empleando una cantidad significativa de fuerza (si es necesario), y luego soltarlo para que vuelva a su longitud libre original.

La cantidad en que el muelle se ha acortado se denomina "contracción inicial por compresión".

Normalmente, tras ser sometido a compresión entre 3 y 6 veces, la longitud del muelle dejará de acortarse y se habrá "asentado en su posición".

Es importante señalar que, tras sufrir la compresión inicial, el muelle se deforma permanentemente.

En aplicaciones prácticas, un muelle de compresión debe ser capaz de mantener su longitud de trabajo aunque esté sometido a fuerzas que superen el límite elástico de su material.

Como resultado, la longitud del muelle acabado debe ser igual a la longitud calculada del muelle más la contracción inicial por compresión. Esto evitará que el muelle no esté en su sitio y reducirá el riesgo de tensiones peligrosas cuando las espiras del muelle se aprieten entre sí, lo que provocaría una desviación anormal del muelle.

Durante el tratamiento térmico del muelle acabado, en particular el proceso de temple y revenido, es fundamental colocar la pieza en posición horizontal (tumbada) en el horno para evitar que el muelle se acorte debido a su propio peso, lo que podría provocar un funcionamiento incorrecto.