¿Por qué fallan los muelles y qué podemos aprender de sus fracturas? En nuestro último artículo, nos sumergimos en las causas y el análisis de las fracturas de muelles, explorando los exámenes microscópicos y los métodos de ensayo. Descubra cómo la fatiga, los defectos de los materiales y los procesos de fabricación contribuyen a estos fallos. La comprensión de estos factores le permitirá mejorar la durabilidad y el rendimiento de los muelles. Siga leyendo para descubrir los intrincados detalles que se esconden tras las fracturas de muelles y mejorar sus soluciones de ingeniería.

Recientemente, un grupo de muelles de una empresa se rompió durante las pruebas. El proceso de fabricación de los muelles implica tratamiento térmico de enfriamiento, rectificado, conformado curvo, granallado previo, nitruración por gas, granallado y fraguado en caliente.

Se realizó un análisis para determinar la razón del agrietamiento del muelle roto.

Contenido de la prueba: análisis macromorfológico;

Equipo de pruebas:

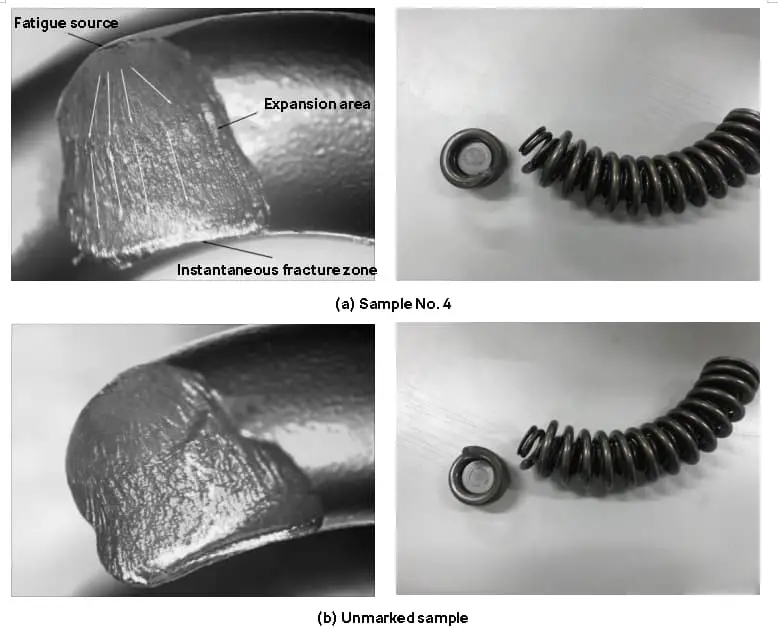

Tras realizar pruebas en tres muestras marcadas tras el muelle, se identificaron como muestra n.º 4, muestra n.º 3 y muestra n.º 3, según se registró. La Fig. 1 muestra que las tres muestras han experimentado fractura por fatiga.

Basándose en la planitud de la superficie de fractura y el área de la zona de fractura instantánea, se puede concluir que la muestra nº 4 experimentó la fractura inicial, seguida de la muestra nº 3 y, finalmente, la muestra nº 3 de nuevo.

El color amarillo claro de la primavera es el resultado de nitruración tratamiento. El tratamiento de nitruración es un proceso de tratamiento térmico químico que consiste en permitir que los átomos de nitrógeno penetren en la capa superficial de la pieza de trabajo en un medio particular a una temperatura específica. Las piezas sometidas a tratamiento de nitruración presentan una excelente resistencia al desgaste, a la fatiga, a la corrosión y a las altas temperaturas.

La fractura del muelle se localiza en el origen de la fatiga y aparece de color blanco brillante. Debido al desgaste de la capa de nitruro, la superficie de la resistencia a la fatiga se reduce, lo que provoca grietas por fatiga.

Fig. 1 macrofotografía de la fractura de un muelle roto

En la Fig. 2 se muestra la micrografía metalográfica de la sección transversal del muelle roto.

Como se muestra en la Fig. 2, hay una fina capa nitrurada blanca en la superficie del muelle, que parece ondulada y de grosor desigual.

Fig. 2 micrografía metalográfica de la sección transversal del muelle de fractura

Véase en la Fig. 3 la micrografía metalográfica de la sección longitudinal del muelle roto.

De la Fig. 3 se desprende que hay una capa nitrurada blanca en la superficie del muelle y que existe una estructura de bandas evidente.

Fig. 3 micrografía metalográfica de la sección longitudinal del muelle de fractura

Véase en la Fig. 4 la micrografía metalográfica de la sección transversal del muelle sometido a ensayo de fatiga.

De la Fig. 4 se desprende que hay estructuras similares a pulsos blancos en la superficie del muelle a través del ensayo de fatiga.

Fig. 4 micrografía metalográfica de la sección transversal del muelle durante el ensayo de fatiga

La estructura de veta es un tipo de red de nitruro que se forma mediante altas temperaturas, potencial de nitrógeno o tiempo de nitruración prolongado.

Dado que la capa de nitruración de las piezas de muelles es extremadamente fina, se puede minimizar cualquier efecto adverso de un proceso prolongado.

La causa probable de tales efectos podrían ser las temperaturas de nitruración excesivamente altas o los potenciales de nitrógeno.

La presencia de una estructura venosa puede disminuir la resistencia a la fatiga de la capa nitrurada.

Los resultados del ensayo de microdureza superficial del muelle muestran que la microdureza superficial del muelle es de unos 560hv y la microdureza del núcleo es de unos 510HV.

La figura 5 muestra la micrografía SEM de la fractura del muelle.

Basándose en la micrografía, es evidente que la fractura es resultado de la fatiga, y se inició desde la superficie externa del muelle.

La zona de expansión por fatiga es relativamente pequeña, constituyendo sólo alrededor de 20% de la fractura.

Más allá de la zona de expansión por fatiga, sigue una región de expansión rápida.

Esta zona muestra un patrón de espina de pescado inestable y bandas locales de fatiga de rápida expansión.

Se aprecian marcas de arañazos y picaduras en el origen de la fractura del muelle, lo que indica que son la causa principal de la fractura.

Además, hay partículas esféricas presentes en la región del origen de la fractura.

Fig. 5 Micrografía SEM del muelle de fractura

Para examinar el origen de las partículas de fractura, realizamos un análisis de la composición de la microárea mediante el espectro de energía EDS.

Los resultados del análisis revelan que los elementos primarios en las partículas son Mo y Cr, lo que puede indicar la presencia de lubricantes en el aceite lubricante.

Cuadro 1 Resultados del análisis del espectro de energía EDS de las partículas (%)

| elemento | % en peso |

| CK | 3.83 |

| OK | 4.07 |

| CrK | 8.77 |

| FeK | 56.28 |

| NiK | 3.85 |

| MdL | 23.20 |

| total | 100 |

Fig. 6 Resultados del análisis del espectro de energía EDS de las partículas

Cuadro 2 Resultados del análisis del espectro de energía 2EDS de las partículas (%)

| elemento | % en peso |

| CK | 2.28 |

| OK | 16.35 |

| CrK | 3.83 |

| Mn K | 0.46 |

| FeK | 38.49 |

| NiK | 38.59 |

| total | 100.00 |

Fig. 7 Resultados del análisis del espectro de energía 2EDS de las partículas

El modo de fractura del muelle es fractura por fatiga.

El origen de la fatiga del muelle roto parece ser el desgaste, como indican el aspecto blanco brillante y la capa de nitruro desgastada. Este desgaste ha reducido la resistencia a la fatiga de la superficie, lo que ha provocado la rotura por fatiga.

La presencia de una estructura en forma de pulso en la superficie también contribuirá a reducir la resistencia a la fatiga del material.