¿Alguna vez se ha preguntado cómo se transforma el acero inoxidable en objetos cotidianos como utensilios de cocina y piezas de automóvil? Este artículo se sumerge en el fascinante mundo de las técnicas de conformado en frío del acero inoxidable, revelando los secretos que se esconden tras el doblado, el laminado, el estampado y mucho más. Prepárese para descubrir los métodos que convierten el acero bruto en obras maestras funcionales y decorativas.

El procesamiento de metales puede clasificarse en dos tipos principales: el trabajo en frío y el trabajo en caliente, cada uno con características y aplicaciones distintas en la fabricación.

El trabajo en caliente se refiere a la deformación de metales a temperaturas superiores a su punto de recristalización, normalmente por encima de 0,6 veces la temperatura absoluta de fusión. Este proceso incluye técnicas como el laminado en caliente, la forja y la extrusión. Las temperaturas elevadas reducen el límite elástico del material y aumentan su ductilidad, lo que permite cambios de forma significativos con fuerzas de conformado relativamente bajas.

El trabajo en frío, por el contrario, implica la deformación de metales por debajo de su temperatura de recristalización, normalmente a temperatura ambiente o a temperaturas ligeramente elevadas. Esta categoría abarca una amplia gama de procesos, como el torneado, el fresado, el rectificado y las operaciones de conformado en frío, como el estampado, el estirado y el doblado. El trabajo en frío suele aumentar la resistencia y la dureza debido al endurecimiento por deformación, pero a costa de reducir la ductilidad.

El conformado en frío, un subconjunto del trabajo en frío, ha evolucionado significativamente desde sus raíces empíricas. Aunque la experiencia sigue desempeñando un papel crucial, las técnicas modernas de conformado en frío incorporan ahora herramientas avanzadas de simulación, análisis de elementos finitos y modelos precisos de materiales para optimizar los parámetros del proceso y predecir el comportamiento de los materiales.

Contrariamente a lo que se afirma en el texto original, las técnicas de conformado en frío son aplicables a una amplia gama de metales, incluido el acero inoxidable. Sin embargo, los aceros inoxidables, en particular los grados austeníticos, presentan retos únicos debido a su mayor resistencia, velocidad de endurecimiento por deformación y tendencia a la corrosión por frotamiento. Estas propiedades requieren herramientas, lubricantes y controles de proceso especializados.

El trabajo en frío del acero inoxidable requiere una cuidadosa consideración de los aspectos funcionales y estéticos. Los componentes de acero inoxidable suelen tener una doble finalidad: cumplir requisitos mecánicos específicos y mantener un aspecto atractivo. Para preservar la resistencia a la corrosión y el acabado superficial del acero inoxidable durante el procesamiento en frío, son esenciales técnicas como el uso de herramientas que no dejen marcas, la aplicación de películas protectoras y la aplicación de procedimientos de manipulación rigurosos.

En el proceso de conformado del acero inoxidable se utilizan dos tecnologías principales: el laminado en frío y el laminado en caliente. En el ámbito del procesamiento en frío, hay numerosos métodos entre los que elegir.

A continuación se describen brevemente algunas de las técnicas habituales de conformado en frío del acero inoxidable:

El plegado en frío es un método versátil y ampliamente adoptado para conformar chapas y componentes de acero inoxidable. El proceso suele emplear una prensa de acción simple de tipo abierto, que utiliza sistemas de transmisión mecánicos o hidráulicos, con una mesa de trabajo alargada y estrecha.

Aunque la función principal de la máquina es producir componentes lineales, los diseñadores de utillajes pueden aprovechar sus capacidades para crear geometrías intrincadas y complejas. La longitud máxima de las piezas producibles mediante plegado en frío depende de varios factores, como la calidad y el grosor del acero inoxidable, la capacidad de la prensa y las dimensiones del utillaje instalado.

Por ejemplo, máquinas de gran capacidad como una prensa de curvado en frío de 11 metros y 900 toneladas pueden fabricar piezas de acero inoxidable austenítico de hasta 9 metros de longitud y 8,0 mm de grosor. Esto demuestra la gran capacidad de conformado de los modernos equipos de plegado en frío.

Para mitigar los daños superficiales y mantener la integridad de la pieza de trabajo de acero inoxidable, las herramientas de las prensas de plegado en frío suelen fabricarse con acero para herramientas de alto contenido en cromo, normalmente 12%. Esta elección de material ofrece una excelente resistencia al desgaste y ayuda a conservar el acabado superficial de las piezas conformadas. Para una protección adicional, sobre todo cuando se trabaja con superficies muy pulidas o delicadas, puede aplicarse una película protectora de plástico a la pieza antes del conformado.

Desde un punto de vista económico, la utilización de utillaje estándar en una prensa de plegado en frío es rentable para series pequeñas y medianas. Sin embargo, cuando se requieren formas específicas o complejas, puede ser necesario utilizar utillaje personalizado. En estos casos, la producción de grandes lotes resulta más viable desde el punto de vista económico, ya que permite amortizar los costes de utillaje en un mayor número de piezas.

Los continuos avances en la tecnología de plegado en frío, que incluyen un mejor control del proceso, mejores diseños de herramientas e integración con sistemas CAD/CAM, han llevado a su creciente adopción en diversas industrias. Muchas empresas aprovechan ahora la tecnología de conformado por plegado en frío para producir con eficacia una amplia gama de componentes, desde elementos arquitectónicos hasta piezas de ingeniería de precisión para aplicaciones aeroespaciales y de automoción.

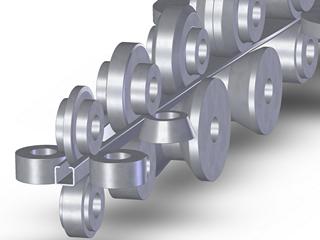

El perfilado es un proceso de fabricación en continuo muy eficaz para dar forma a perfiles complejos de acero inoxidable. Este método emplea una serie de estaciones de rodillos diseñadas con precisión para deformar gradualmente el material hasta darle la forma deseada, lo que lo hace especialmente adecuado para producir componentes largos y de sección transversal uniforme, como placas, perfiles y formas de alambre especializadas.

El proceso se adhiere al principio de deformación incremental, en el que cada estación de rodillos aplica una curvatura específica al material. A medida que el acero inoxidable pasa por las estaciones sucesivas, adopta progresivamente la geometría final del producto. El número de estaciones necesarias puede variar significativamente en función de la complejidad del perfil deseado, desde sólo 3-4 estaciones para formas sencillas hasta 36 estaciones para diseños complejos.

Para soportar las elevadas fuerzas y mantener la precisión dimensional, los rodillos suelen fabricarse con aceros para herramientas de alta calidad, como D2 o M2, tratados térmicamente para alcanzar una dureza de HRC62 o superior. Las superficies de los rodillos deben rectificarse con precisión y pulirse hasta conseguir un acabado de espejo (normalmente Ra 0,1-0,2 μm) para garantizar una superficie lisa en los componentes de acero inoxidable conformados y minimizar la captación de material.

El perfilado demuestra una rentabilidad óptima cuando se producen grandes volúmenes de piezas de perfil largo. Las modernas líneas de perfilado pueden adaptarse a una amplia gama de dimensiones de material:

La versatilidad del perfilado permite fabricar una amplia gama de perfiles, desde simples secciones planas hasta complejos perfiles cerrados con múltiples curvas y tolerancias estrictas.

Sin embargo, la viabilidad económica del perfilado depende de que los volúmenes de producción sean elevados, debido a la importante inversión inicial en utillaje, diseño de matrices y equipos especializados. Por lo general, el perfilado resulta rentable cuando se superan los volúmenes de producción mensuales:

Para garantizar una calidad constante en los productos de acero inoxidable laminados, hay que tener en cuenta varios factores clave:

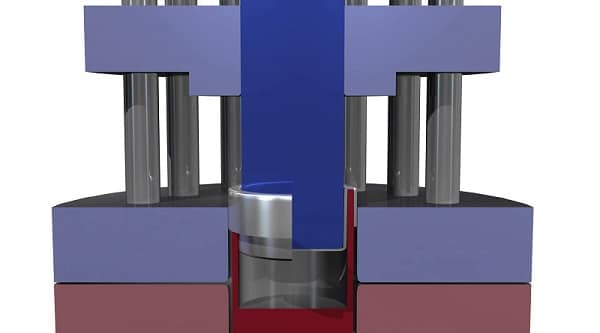

El estampado de acero inoxidable es un proceso de conformado de precisión que utiliza punzones y matrices especializados para crear formas y componentes complejos. Esta tecnología se emplea ampliamente en la producción de utensilios de cocina de acero inoxidable, como ollas, sartenes y mangos de utensilios. El proceso puede ejecutarse con punzonadoras mecánicas o hidráulicas, siendo preferibles los sistemas hidráulicos para operaciones de embutición profunda por su capacidad de mantener una presión constante durante todo el recorrido.

Aunque muchas técnicas de conformado convencionales son aplicables al acero inoxidable, las propiedades únicas de este material requieren consideraciones específicas. El acero inoxidable suele requerir 60-70% más de presión de conformado que el acero con bajo contenido en carbono, lo que exige bastidores de prensa robustos capaces de soportar estas elevadas fuerzas. Este mayor requisito de presión se debe al mayor límite elástico del acero inoxidable y a su mayor velocidad de endurecimiento por deformación.

La calidad de la superficie es un aspecto crítico en el estampado de acero inoxidable. Los altos coeficientes de fricción y las elevadas temperaturas generadas durante el proceso pueden provocar defectos superficiales, en particular gripado y rayado. Para mitigar estos problemas, es esencial un diseño cuidadoso de las matrices, una selección óptima del material de las herramientas y unos tratamientos superficiales adecuados.

La lubricación desempeña un papel crucial en el éxito del estampado de acero inoxidable. Los aceites de estampación especializados o los lubricantes que contienen aditivos de extrema presión (EP) se recomiendan sobre los lubricantes convencionales a base de jabón o emulsión. Estos aditivos EP forman una película protectora que reduce la fricción y evita el contacto entre metales. Sin embargo, es importante tener en cuenta que algunos aditivos EP pueden inducir corrosión en las superficies de acero inoxidable. Por lo tanto, es imprescindible limpiar y desengrasar a fondo las piezas después del estampado para mantener la resistencia a la corrosión del material.

La viabilidad económica del moldeo por estampación para componentes de acero inoxidable se realiza principalmente en escenarios de producción de gran volumen. Esto se debe a la importante inversión inicial necesaria para el diseño y la fabricación de las matrices. Sin embargo, para grandes series de producción, el proceso ofrece una excelente repetibilidad, altos índices de producción y rentabilidad.

Para optimizar los procesos de estampación de acero inoxidable, los fabricantes suelen emplear programas avanzados de simulación para el diseño de matrices, aplican medidas de control de calidad en línea y exploran materiales de utillaje innovadores, como matrices con revestimiento cerámico, para mejorar la vida útil de las herramientas y la calidad del producto.

El uso de la tecnología de conformado de almohadillas de caucho reduce significativamente los costes de procesamiento de moldes y es especialmente adecuada para la producción de lotes pequeños y medianos de componentes de chapa metálica.

Esta técnica emplea moldes fabricados con materiales rentables, como madera dura o resina epoxi rellena de acero para la matriz de fuerza (punzón), y una almohadilla de caucho como matriz flexible (cavidad). Esta configuración permite la creación rápida de prototipos y cambios económicos de utillaje.

La almohadilla de goma puede ser un bloque macizo o una construcción laminada, que normalmente se extiende unos 30% por encima de la altura de cierre de la prensa de conformado. Las almohadillas laminadas ofrecen ventajas en cuanto a durabilidad y distribución de la presión.

Durante el proceso de conformado, la prensa se cierra, haciendo que la almohadilla de caucho se comprima y se adapte a la chapa metálica en bruto (normalmente acero inoxidable o aleaciones de aluminio), forzándola contra la matriz rígida. Al abrirse la prensa, la almohadilla de goma recupera elásticamente su forma original, lo que facilita la retirada de la pieza y permite su uso repetido.

Aunque el conformado por almohadillas de caucho destaca en la producción de piezas poco profundas y uniformes con superficies lisas, tiene limitaciones en el conformado de geometrías complejas y embuticiones profundas. Por lo general, el proceso se limita a piezas con una relación profundidad-diámetro inferior a 0,3 y es más eficaz para espesores de chapa inferiores a 1,5 mm. A pesar de estas limitaciones, la técnica sigue siendo valiosa para la creación rápida de prototipos y la producción de series pequeñas y medianas de paneles aeronáuticos, carcasas electrónicas y otros componentes de chapa metálica que requieren una baja inversión en utillaje.

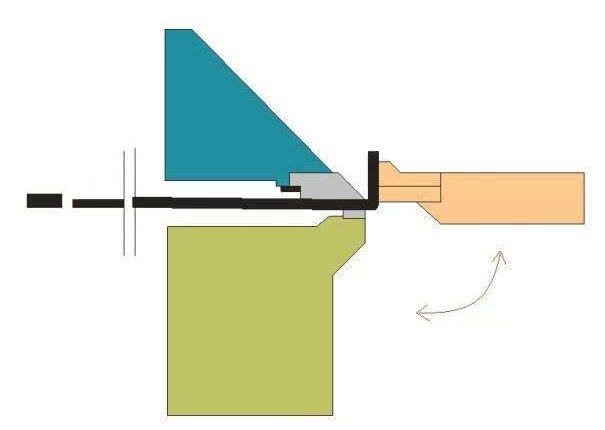

Una plegadora, también conocida como prensa plegadoraes una plegadora versátil que puede manejarse manualmente o mediante sistemas CNC (control numérico por ordenador). Este equipo es esencial en la fabricación de chapas metálicas para crear dobleces y pliegues precisos en diversos materiales, incluido el acero inoxidable.

El proceso fundamental de plegado consiste en sujetar firmemente la chapa metálica contra una matriz con un radio de plegado específico en la mesa de trabajo de la máquina. La sección que sobresale del material se extiende por encima del borde de la matriz. A continuación, el cilindro de la máquina, equipado con un punzón, desciende para presionar la chapa contra la matriz y crear la curvatura deseada.

Durante la operación de plegado, la chapa metálica se desliza por la superficie de la matriz. Para mantener la integridad de la superficie del material, especialmente en el caso del acero inoxidable, la matriz debe tener una superficie lisa y pulida. Además, muchos fabricantes emplean medidas de protección como la aplicación de una película de plástico extraíble o el uso de insertos de poliuretano especializados para evitar arañazos o marcas en la pieza.

Las plegadoras modernas suelen incorporar conjuntos de vigas superiores ajustables con punzones intercambiables. Esta versatilidad permite crear formas complejas, incluidas formaciones de caja y ranuras de precisión. La separación entre el punzón y la matriz puede controlarse con precisión para lograr el ángulo de plegado deseado y tener en cuenta el retorno elástico del material.

Mientras que las máquinas de rebordeado tradicionales eran habituales en el pasado para fabricar productos de chapa de acero inoxidable grandes y sencillos, la fabricación contemporánea utiliza predominantemente plegadoras hidráulicas o eléctricas avanzadas. Estas máquinas ofrecen una precisión, repetibilidad y eficacia superiores, y son capaces de manejar una amplia gama de espesores de material y complejidades de doblado. Muchas están equipadas con calibradores traseros y sistemas de medición de ángulos para garantizar resultados uniformes y de alta calidad en todas las series de producción.

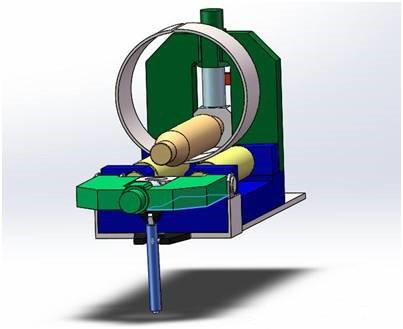

Las placas curvadas son componentes integrales en la producción de cilindros de pared delgada o segmentos cilíndricos, ampliamente utilizados en diversas industrias.

Tradicional laminadoras de chapa emplean un conjunto de rodillos ajustables, normalmente tres, para dar forma a la curva. Dos rodillos paralelos pueden ajustarse con precisión para adaptarse a distintos grosores de placa, mientras que el tercer rodillo, conocido como rodillo de curvado, determina el diámetro del cilindro. Esta configuración permite un control preciso de la curvatura y garantiza un doblado uniforme a lo largo de la placa.

Un diseño alternativo, la laminadora piramidal, dispone tres rodillos en forma de pagoda. En esta configuración, el rodillo inferior actúa como rodillo motriz, accionado por el motor de la máquina. El rodillo superior, cuyo diámetro es aproximadamente el doble que el del rodillo inferior, gira pasivamente debido a la fricción con la pieza. Esta disposición proporciona una mayor estabilidad y control durante el proceso de conformado, especialmente en el caso de placas más gruesas o materiales más duros.

El diámetro mínimo alcanzable del cilindro para ambos tipos de máquina se calcula generalmente como el diámetro del cilindro superior más 50 mm. Esta limitación se debe a las restricciones físicas del proceso de plegado y a la geometría de la máquina. Sin embargo, en el diámetro máximo influyen múltiples factores, como las propiedades del material (como el límite elástico y el grosor), la rigidez de la máquina y el diseño específico de los componentes de laminación. En el caso de cilindros de gran diámetro o cuando se trabaja con materiales de alta resistencia, pueden ser necesarios bastidores de soporte adicionales para mantener la precisión de la forma y evitar deformaciones durante y después del laminado.

En la práctica, la obtención de resultados óptimos suele requerir una combinación de métodos de conformado o técnicas de procesamiento especializadas. Por ejemplo, puede ser necesario precurvar los bordes de la chapa antes del laminado para garantizar una forma cilíndrica uniforme. También puede emplearse un tratamiento térmico posterior al laminado para aliviar las tensiones residuales y mejorar la estabilidad dimensional. Por tanto, un conocimiento exhaustivo de los métodos de conformado en frío del acero inoxidable, incluidas sus limitaciones y sinergias, es crucial para una producción eficiente y de alta calidad. Este conocimiento permite a los fabricantes seleccionar las técnicas y los parámetros de proceso más adecuados para cada aplicación específica, garantizando una calidad constante del producto y una eficiencia de producción optimizada.

(1) Los defectos superficiales de las materias primas, como la contaminación, los arañazos, las picaduras o las laminaciones, pueden amplificarse durante el conformado en frío, comprometiendo la calidad del producto final. Para evitarlo, aplique protocolos de inspección rigurosos a los materiales entrantes, que incluyan comprobaciones visuales y métodos de ensayo no destructivos, como ultrasonidos o corrientes de Foucault. Establezca criterios de aceptación estrictos y mantenga una red de proveedores fiables para garantizar una calidad constante de las materias primas.

(2) La contaminación de la superficie de la pieza de trabajo, incluyendo suciedad, óxido, picaduras y arañazos, puede ser el resultado de matrices de conformado y plataformas de trabajo sucias, así como de la acumulación de residuos metálicos. Para evitarlo, aplique un programa completo de mantenimiento preventivo. Pula regularmente las matrices utilizando abrasivos y técnicas adecuadas, como el pulido con diamante para superficies de alta precisión. Establezca una política de limpieza sobre la marcha en el taller, utilizando sistemas eficaces de recogida de polvo y aplicando rutinas de limpieza frecuentes de los equipos y las zonas de trabajo.

(3) El contacto por deslizamiento durante el conformado puede dañar la capa de óxido pasiva del acero inoxidable, lo que puede provocar una soldadura en frío entre la pieza y el utillaje. Esto puede causar graves arañazos en la superficie si la soldadura se rompe durante el deslizamiento posterior. Para solucionarlo, aplique lubricantes adecuados diseñados específicamente para el conformado en frío de acero inoxidable, como lubricantes sintéticos sin cloro o emulsiones acuosas. Optimice el diseño de las matrices para minimizar el contacto por deslizamiento y considere la posibilidad de utilizar recubrimientos avanzados como el nitruro de titanio (TiN) o el carbono diamantado (DLC) en las herramientas para reducir la fricción y evitar la captación de material.

(4) La alta resistencia y las importantes características de endurecimiento por deformación de los aceros inoxidables, especialmente los austeníticos, pueden provocar la fractura de la pieza o daños en la herramienta o el equipo si la deformación es excesiva. Para evitarlo, realice simulaciones de análisis de elementos finitos (FEA) para optimizar los parámetros de conformado y predecir el comportamiento del material. Implemente sistemas de supervisión durante el proceso, como células de carga y sensores de emisión acústica, para detectar posibles problemas en tiempo real. Considere procesos de conformado en varias etapas o tratamientos intermedios de recocido para geometrías complejas o deformaciones severas.

(5) La degradación de la superficie después del conformado puede producirse debido a capas de pasivación dañadas, contaminación por lubricantes de conformado y residuos. Para garantizar una resistencia a la corrosión y un acabado superficial óptimos, aplique un proceso completo de tratamiento posterior al conformado. Éste debe incluir un desengrase a fondo con disolventes respetuosos con el medio ambiente, seguido de un decapado en una solución ácida adecuada para eliminar cualquier contaminante incrustado. Vuelva a pasivar la superficie mediante tratamientos con ácido cítrico o ácido nítrico. Para aplicaciones críticas, considere el electropulido para mejorar tanto la resistencia a la corrosión como el acabado superficial. Aplique películas protectoras temporales o embalajes con VCI (inhibidor volátil de la corrosión) para el almacenamiento y el transporte.

A medida que crece la demanda de acero inoxidable, las tecnologías de conformado en frío son cada vez más frecuentes. Para optimizar los procesos, utilice software avanzado de simulación para el diseño de matrices y la planificación de procesos. Investigar tecnologías emergentes como el conformado en caliente o los procesos de conformado híbridos que combinan técnicas de conformado en frío y en caliente para ampliar los límites de conformabilidad. Aplicar principios de fabricación ajustada y conceptos de Industria 4.0, incluidos el análisis de datos en tiempo real y el mantenimiento predictivo, para maximizar la eficiencia y reducir los costes. Al abordar estos retos y aprovechar las soluciones innovadoras, los fabricantes pueden producir componentes de acero inoxidable rentables y de alta calidad que satisfagan las cambiantes demandas del mercado.