¿Se ha preguntado alguna vez cómo consiguen los fabricantes precisión y eficacia al cortar acero inoxidable? Este artículo se sumerge en seis técnicas avanzadas de corte de acero inoxidable, destacando sus ventajas y aplicaciones. Desde los métodos de llama de gas y plasma hasta el ranurado por arco de carbono, cada técnica ofrece ventajas únicas en términos de precisión, velocidad e impacto medioambiental. Al leerlo, conocerá las formas más eficaces de manipular este resistente material y mejorará su comprensión de los procesos metalúrgicos industriales.

Los componentes soldados de acero inoxidable, como contenedores y tuberías, se someten a procesos que incluyen el blanking de chapas y tuberías, el procesado de chapas y el procesado de ranuras de soldadura. En la fabricación de contenedores de almacenamiento, es inevitable crear pozos de registro y realizar procesos de conformado en las caras extremas de los cabezales.

Cuando se suelda por ambos lados, es necesario limpiar el cordón de soldadura inverso, y los defectos de la unión soldada requieren repasos y soldaduras adicionales. Estos pasos de procesamiento son indispensables en el proceso de producción y fabricación. Aunque la mayoría de los pasos de procesamiento se llevan a cabo utilizando métodos mecánicos como el cizallado, el cepillado, el fresado y el torneado, requieren diversos tipos de maquinaria para completarse.

En algunos casos, es conveniente utilizar cinceles neumáticos, pero la elevada intensidad de trabajo, el ruido y la contaminación del entorno laboral son perjudiciales para la salud de los operarios.

El uso de métodos de corte por llama de gas o plasma para completar los procesos mencionados tiene muchas ventajas a la hora de mejorar las condiciones de trabajo, aumentar la eficacia y reducir la contaminación ambiental, pero el inconveniente es que la precisión de las superficies cortadas después de algunos procesos puede no ser tan buena como la que se consigue mediante procesos mecánicos.

Analicemos varias técnicas de corte por llama de gas y plasma de acero inoxidable.

El corte por gas es un método que utiliza la energía térmica de una llama de gas para precalentar la zona de corte de una pieza a una temperatura determinada y, a continuación, pulveriza un flujo de oxígeno de corte a alta velocidad para inflamar el metal y liberar calor, con lo que se consigue el corte térmico.

La razón por la que el acero bajo en carbono ordinario es fácil de cortar y produce una buena calidad de corte es que los óxidos generados por la combustión tienen un punto de fusión inferior al del propio acero. Al mismo tiempo, el calor de la combustión eleva los óxidos a un estado fundido, que luego son arrastrados por el flujo de gas.

Cuando se corta acero inoxidable con llama de gas oxicombustible, el principal problema es la formación de óxidos de cromo de alto punto de fusión en la superficie de corte, lo que impide que el metal arda y crea dificultades para el corte continuo.

Para cortar acero inoxidable sin problemas, además de disponer de oxígeno suficientemente puro a una determinada presión y de un flujo de oxígeno de corte bien dirigido (es decir, un flujo de oxígeno de corte cilíndrico suficientemente largo y potente), es necesario tomar algunas medidas de proceso especiales.

El corte por gas con flujo de oxígeno se refiere a un proceso en el que se añade polvo de hierro puro u otros fundentes al flujo de oxígeno de corte para utilizar su calor de combustión y sus efectos de formación de escoria para el corte por gas. Los óxidos de hierro fundidos y los óxidos de cromo se mezclan, convirtiéndose en escoria diluida, lo que mejora la fluidez de la escoria.

En casos de aumento significativo del calor, se forma una escoria líquida mezclada, que el oxígeno de corte retira de la sangría. Este proceso también se conoce como corte por inyección de polvo y puede utilizarse para cortar materiales de acero inoxidable más gruesos y bandas de fundición de acero inoxidable. Existen dos tipos de fundentes: los de uso común y los de alto rendimiento, cuyos componentes de composición se indican en la Tabla 6-1.

Tabla 6-1: Fundentes para el corte de acero inoxidable

| Tipo | Composición de los flujos (fracción de masa, %) | Nota |

| Flujos comunes | Polvo de hierro bajo en carbono o polvo de hierro bajo en carbono con polvo de plomo | El tamaño de las partículas para la alimentación interna es de 0,5-1,0 mm, mientras que el tamaño de las partículas para la alimentación externa es de 0,1-0,3 mm. |

| Fundentes de alto rendimiento | Polvo de hierro 56 + Polvo de aluminio 17 + Resina epoxi 18,9 + Resina polivinílica 2,97 + Tolueno 2,97 + Polietileno amina 2,16 | Tras mezclar bien los componentes anteriores, se producen gránulos de 0,3-1,2 mm. |

Los equipos para oxicorte pueden dividirse en dos categorías en función del método de suministro del fundente.

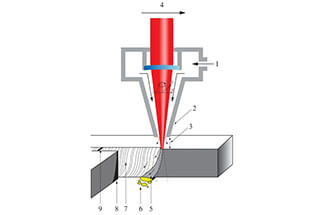

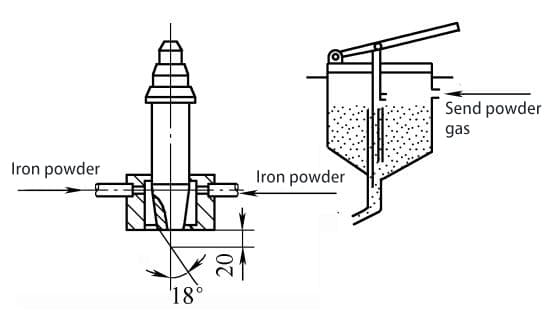

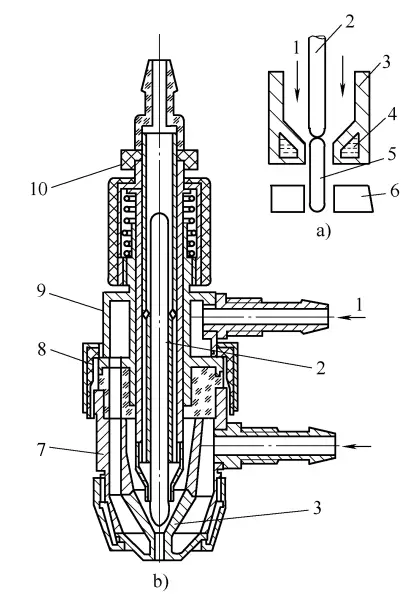

Se caracteriza por utilizar oxígeno de corte para suministrar fundente desde el depósito de fundente a través de los componentes de la boquilla de corte, como se muestra en la Figura 6-1.

Para evitar que el polvo de hierro se oxide y se queme dentro del depósito de fundente, se suele utilizar polvo de hierro grueso con un tamaño de partícula de 0,5-1,0 mm. Debido a su gran tamaño de partícula y rápida velocidad de eyección, no se quema completamente en la superficie de la pieza durante el corte. Por lo tanto, se suele utilizar para cortar piezas con un grosor inferior a 500 mm.

Para aumentar la velocidad de corte, se puede añadir una pequeña cantidad de polvo de aluminio al polvo de hierro. Cuando se utilizan equipos de alimentación interna de polvo, se puede utilizar gas natural como combustible. Los parámetros del proceso de corte de chapas de acero inoxidable 18-8 utilizando boquillas de alimentación interna de polvo se muestran en la Tabla 6-2.

Tabla 6-2: Parámetros de proceso para el corte de chapa de acero inoxidable 06Cr18Ni11Ti mediante boquilla de alimentación de polvo interna

| Parámetros del proceso | Espesor en milímetros | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Tamaño de boquilla | 1 | 1 | 1 | 2 | 3 | 3 |

| Presión de oxígeno/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Consumo de oxígeno/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Gas combustible (gas natural) Consumo/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Consumo de flujo/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Velocidad de corte/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| Anchura/mm | 10 | 10 | 11 | 11 | 12 | 12 |

Cuando se utiliza en el extranjero el método de corte por oxigeno-combustible con alimentación de polvo interior, a menudo se equipa con una boquilla de corte rápido con pulverización de agua fluyente en el borde exterior de la boquilla. El polvo de hierro tiene un tamaño de partícula de 0,5 a 1,0 mm, lo que da como resultado una planitud relativamente ideal de la superficie de corte. Normalmente, el corte no requiere procesamiento mecánico para cumplir los requisitos dimensionales.

El agua pulverizada que fluye alrededor de la pieza reduce el alabeo de la chapa de acero durante el corte, mejora la resistencia a la corrosión de la cara frontal procesada y también reduce el polvo suspendido en el aire en el entorno de corte, mejorando así las condiciones de trabajo.

Este método puede cortar chapas de acero inoxidable de hasta 150 mm de grosor y también puede cortar chapas de acero estratificadas (apiladas), como 2-3 mm × 40 capas para chapas estructurales de acero al carbono ordinarias y 2 mm × 40 capas para chapas de acero inoxidable.

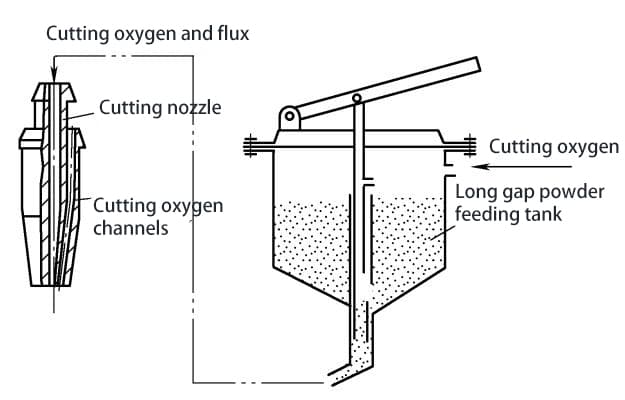

La característica del oxicorte con alimentación externa de polvo es el uso de aire o nitrógeno a baja presión (0,04-0,06 MPa) para introducir de forma independiente polvo fino de hierro de tamaño superior a 130 mallas en la zona de calentamiento de la llama fuera de la boquilla de corte, como se muestra en la Figura 6-2.

Debido al pequeño tamaño de las partículas del polvo de hierro y a la baja velocidad de eyección, puede calentarse rápidamente hasta su punto de ignición y arder, liberando una gran cantidad de calor, rompiendo eficazmente la película de óxido de la superficie de la pieza. Dado que el polvo se alimenta de forma independiente, puede superar el daño al canal de oxígeno causado por el lavado.

Por lo tanto, se utiliza para cortar materiales de acero inoxidable con un espesor superior a 500 mm o para cortar la contrahuella de piezas fundidas de acero inoxidable con un diámetro de 1000-1300 mm.

Los parámetros del proceso son los siguientes:

Fundente: polvo de hierro 100%, tamaño de partícula del polvo de hierro 0,1-1,3 mm; presión de oxígeno de precalentamiento 0,8-1,0 MPa; presión de oxígeno de corte 0,8 MPa, consumo de oxígeno de corte 200 m3/h; presión de acetileno >0,01 MPa, consumo de acetileno 20 m3/h; el gas de transporte del polvo es nitrógeno, y el caudal de flujo es de 18 kg/h; la velocidad de corte es de 20-25 mm/min.

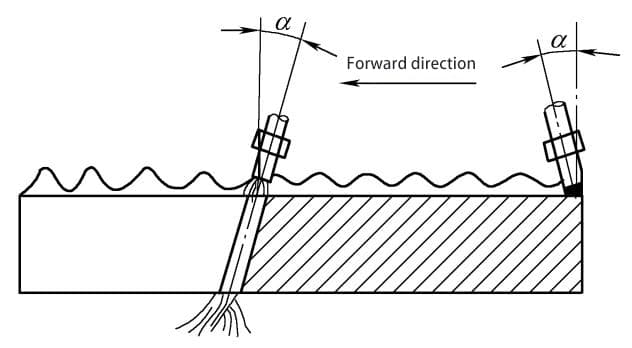

El corte por gas vibrante es un método sencillo y práctico para cortar acero inoxidable utilizando la vibración de un soplete de corte de gas oxigenado.

La esencia del método de corte por vibración de gas es hacer vibrar el soplete de corte durante el proceso de corte para romper la película de óxido refractario producida en la incisión, logrando así el propósito de separar y cortar el metal.

El proceso de corte se ilustra en la Figura 6-3. Al principio del corte, el borde de la pieza se precalienta hasta un estado fundido, después se inicia el flujo de oxígeno de corte y la escoria sale de la incisión. En este punto, la boquilla de corte debe elevarse, y deben aplicarse vibraciones inmediatas de vaivén, así como de arriba abajo.

La vibración tiene una amplitud de 10 a 15 mm y una frecuencia de 60 a 80 veces por minuto. La vibración del flujo de oxígeno de corte rompe el óxido de cromo de alto punto de fusión en la incisión, permitiendo que el hierro siga ardiendo. Con la ayuda del impacto hacia delante y hacia atrás y hacia arriba y hacia abajo del flujo de oxígeno, se consigue el propósito del corte continuado.

Para el soplete de corte se utiliza un soplete oxiacetilénico general, como el tipo G01-300. En comparación con el corte de acero al carbono del mismo grosor, la llama de precalentamiento debe ser mayor y más concentrada, y la presión de oxígeno debe aumentar entre 15% y 20%.

Este tipo de corte por vibración de gas se utiliza comúnmente para cortar las bandas de piezas fundidas de acero inoxidable con un diámetro no superior a 500 mm, logrando el propósito de corte, pero la calidad de la incisión es muy pobre.

Con el desarrollo de la tecnología, el corte con llama de gas y oxígeno rara vez se utiliza para cortar chapas de acero inoxidable, y se emplea sobre todo para cortar las bandas de las piezas fundidas de acero inoxidable.

El ranurado por arco de carbono utiliza una varilla de grafito o carbono como electrodo para generar un arco eléctrico entre la pieza de trabajo, fundiendo el metal, y luego utiliza aire comprimido para soplar el metal fundido, creando así ranuras en la superficie.

Durante el ranurado, el arco eléctrico alcanza temperaturas de hasta 6.000-7.000°C, generando calor suficiente para fundir la superficie de la pieza. El aire comprimido (0,4-0,6 MPa) expulsado por la boquilla de ranurado por arco de carbono elimina el metal fundido y la escoria producidos. La combustión continua del arco eléctrico y el soplado continuo de aire comprimido eliminan el material fundido, consiguiendo el ranurado deseado en la superficie metálica.

Esta técnica de ranurado se utiliza principalmente para el ranurado posterior en soldaduras de doble cara, la eliminación de defectos en cordones de soldadura, y también puede utilizarse para el biselado en soldaduras de una sola pieza o irregulares.

Las capacidades de procesamiento del ranurado por arco de carbono, en comparación con los métodos de astillado o muela abrasiva, poseen las siguientes características:

1) El ranurado manual con arco de carbono ofrece una mayor flexibilidad, ya que permite trabajar en todas las posiciones.

2) Al eliminar defectos en cordones de soldadura o piezas de fundición, se puede observar claramente la forma y la profundidad de los defectos.

3) El ruido durante el funcionamiento es menor que el del astillado, lo que se traduce en una mayor eficiencia de producción.

4) En zonas restringidas o de difícil acceso, el ranurado por arco de carbono es más adecuado para la operación.

5) El ranurado por arco de carbono produce humo y polvo, que pueden contaminar el medio ambiente, y exige un mayor nivel de destreza operativa.

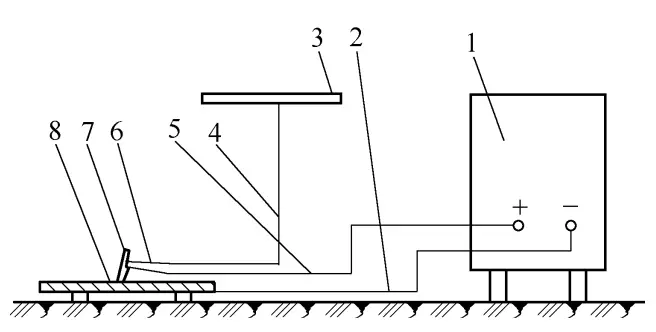

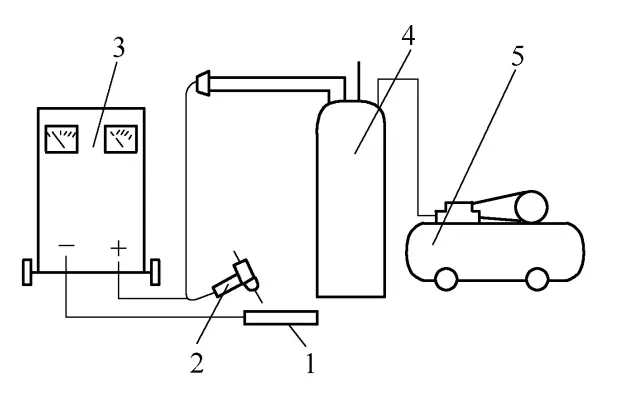

El ranurado por aire con arco de carbono comprende una fuente de energía, un suministro de aire comprimido, una antorcha de ranurado, varillas de carbono, cables y mangueras, como se muestra en la Figura 6-4.

La fuente de alimentación utiliza un rectificador con una característica de caída pronunciada, y su corriente nominal debe ser superior a la corriente necesaria para el ranurado por aire con arco de carbono. Por ejemplo, cuando se utiliza una varilla de carbono circular de 7 mm, la corriente de corte necesaria para el ranurado por aire con arco de carbono es de 350 A, por lo que es aconsejable seleccionar un rectificador con una corriente nominal de 500 A.

El soplete para ranurado por aire con arco de carbono se utiliza principalmente para sujetar la varilla de carbono y soplar aire comprimido. En la Figura 6-5 se muestran las antorchas de ranurado más comunes, disponibles en dos formas: de alimentación lateral y de alimentación circular.

Las varillas de carbono deben poseer características de resistencia a altas temperaturas, buena conductividad y resistencia a la rotura. Para mejorar su conductividad y resistencia superficial, se suele recubrir la superficie de las varillas con una capa de cobre puro. Las varillas de carbono están disponibles en dos formas: circular y plana (sección rectangular).

Las varillas de carbono circulares se utilizan principalmente para ranurar cordones de soldadura, mientras que las varillas de carbono planas pueden utilizarse para biselar, ranurar cordones de soldadura y cortar grandes cantidades de metal.

1-Rectificador de soldadura de arco 2-Cable de masa 3-Aire comprimido 4-Conducto de aire 5-Cable de antorcha de soldadura 6-Antorcha de desbaste 7-Barras de carbono

8-Pieza de trabajo

a) Pistola de aire comprimido lateral b) Pistola de aire comprimido circunferencial

Para obtener un ranurado de alta calidad, deben garantizarse unos parámetros de proceso correctos. Los factores que afectan a la calidad del ranurado por aire son los siguientes:

1.Polaridad de la fuente de alimentación:

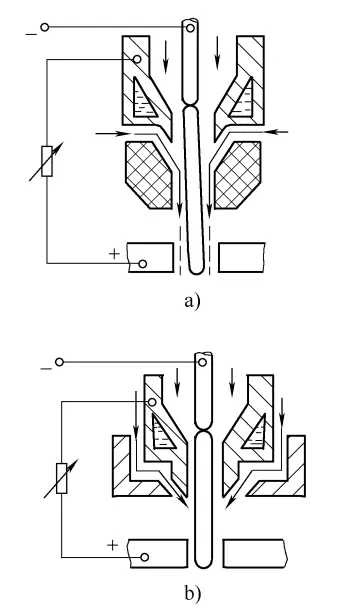

Al ranurar acero inoxidable con arco de carbono, se utiliza una conexión de corriente continua de polaridad inversa (electrodo conectado al polo positivo de la fuente de alimentación). De este modo se consigue un arco estable durante el ranurado, una velocidad de ranurado uniforme, un sonido de cepillado continuo del arco y una anchura uniforme a ambos lados del ranurado con una superficie lisa y brillante.

Si se utiliza una conexión de corriente continua de polaridad positiva (varilla de carbono conectada al polo negativo de la fuente de alimentación), el arco oscilará, emitiendo sonidos intermitentes de chisporroteo, y los lados de la gubia mostrarán una forma de arco correspondiente a la oscilación durante el ranurado. Si se produce este fenómeno, deberá invertirse la polaridad antes de volver a ranurar.

2.Corriente de ranurado y diámetro de la varilla de carbono:

Cuando aumenta la corriente de ranurado, también aumentan la anchura, la profundidad y la velocidad de ranurado, lo que se traduce en una calidad de ranurado más suave. Sin embargo, si la corriente de ranurado es demasiado alta, la varilla de carbono se quemará rápidamente, o incluso se fundirá, provocando una grave infiltración de carbono y una superficie de ranurado rugosa.

Si la corriente de ranurado es demasiado baja, el arco será inestable, resultando en un ranurado pequeño y poco profundo, velocidad de ranurado inestable, baja eficiencia y tendencia a causar adherencia de escoria. En la Tabla 6-3 se presentan los parámetros del ranurado por aire con arco de carbono de uso común.

Tabla 6-3: Parámetros comunes para el ranurado con arco de carbono

| Forma de la sección transversal del electrodo de carbono | Especificaciones/ mm | Corriente aplicable/ A | Presión del aire comprimido/MPa | Extensión del electrodo de carbono Longitud/ mm | Ángulo entre el electrodo de carbono y la pieza (°) |

| Circular | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Plano | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

La selección del diámetro de la varilla de carbono está relacionada con el espesor de la chapa de acero, como se muestra en la Tabla 6-4. También está relacionada con la anchura de la ranura requerida. Cuanto mayor sea el diámetro de la varilla de carbono, más ancha será la ranura. Generalmente, el diámetro de la varilla de carbono debe ser 2-4mm menor que el ancho de la ranura requerida.

Tabla 6-4: Selección del diámetro de la varilla de carbono

| Espesor de la chapa de acero | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Diámetro de la varilla de carbono | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3.Velocidad de corte

Debe adaptarse a la corriente de ranurado y a la presión de aire para garantizar el proceso normal de ranurado. Una velocidad excesiva o un movimiento descendente agresivo de la varilla de carbono pueden hacer que la cabeza del electrodo de carbono entre en contacto con metal líquido o metal no fundido, lo que provocaría la extinción del arco por cortocircuito.

Una velocidad excesiva también puede provocar que el cabezal del electrodo de carbono se desprenda y se adhiera al metal no fundido, dando lugar a defectos de inclusión de carbono. En tales casos, el arco debe restablecerse en la parte delantera del defecto, y debe rasparse suavemente una capa a mano para eliminar el defecto antes de continuar con el raspado.

Si la velocidad de ranurado es demasiado lenta, el arco se alargará, provocando arcos inestables o incluso la extinción del arco. Por lo general, se recomienda una velocidad de corte de 0,8-1,2 m/min.

4.Presión del aire comprimido

La presión del aire comprimido afecta directamente a la velocidad de corte y a la calidad de la superficie de la ranura. Una presión más alta puede aumentar la velocidad de corte y la suavidad de la superficie de la ranura, mientras que una presión excesivamente baja puede provocar la adherencia de escoria en la superficie de la ranura. Normalmente, la presión del aire comprimido debe mantenerse entre 0,4 y 0,6 MPa.

El contenido de humedad y aceite del aire comprimido puede restringirse mediante filtros instalados en las tuberías de aire, y es aconsejable utilizar gel de silicona nuevo como medio filtrante.

5.Longitud de la extensión del electrodo de carbono

Una longitud de extensión de 30-70 mm es óptima para el electrodo de carbono. Una longitud de extensión excesivamente larga aumenta la resistencia y provoca quemaduras graves de la varilla de carbono, mientras que una longitud demasiado corta suele provocar cortocircuitos debido a que las partes metálicas de la pistola de ranurado entran en contacto con la pieza de trabajo, lo que provoca inestabilidad del arco.

Durante el proceso de ranurado, es normal que la varilla de carbono se queme, por lo que la longitud de extensión debe ajustarse periódicamente. Cuando la longitud de extensión es inferior a 25 mm, debe reajustarse a 70-80 mm.

6.Ángulo entre la varilla de carbono y la pieza de trabajo

El ángulo entre la barra de carbono y la pieza afecta principalmente a la profundidad de la ranura y a la velocidad de corte. Un aumento del ángulo da lugar a una mayor profundidad de ranura y una menor velocidad de corte, mientras que una disminución del ángulo da lugar a ranuras menos profundas y velocidades de corte más rápidas. Generalmente, un ángulo recomendado para el ranurado manual con arco de carbono es de 30°-45°.

7.Longitud del arco para ranurado con arco de carbono

Durante el proceso de ranurado, es aconsejable mantener la longitud del arco relativamente corta, en torno a 2-3 mm. Una longitud de arco excesivamente corta puede provocar defectos de inclusión de carbono, mientras que una longitud de arco excesivamente larga puede hacer que el arco sea expulsado por el aire frío, provocando inestabilidad en el arco o incluso su extinción.

Una longitud de arco excesivamente larga también puede provocar que el aire comprimido no se concentre lo suficiente, haciendo que el metal fundido no se expulse a tiempo, ampliando la zona afectada por el calor de la ranura y deteriorando la rugosidad de la superficie de la ranura. Además, durante el proceso de ranurado, la varilla de carbono no debe oscilar; en su lugar, debe moverse en línea recta hacia delante en un ángulo preseleccionado para garantizar unas dimensiones uniformes de la ranura.

Cuando se ranura con aire de arco de carbono el acero inoxidable, puede afectar a la superficie del metal ranurado a través de la carburación y la acción térmica, lo que conduce al deterioro de la resistencia a la corrosión intergranular de las juntas de soldadura de acero inoxidable. La Tabla 6-5 presenta el análisis del contenido de carbono en el ranurado por aire con arco de carbono del acero inoxidable 18-8.

De la tabla se desprende que la salpicadura-escoria metálica producida por el ranurado por aire con arco de carbono tiene un contenido de carbono (w(C)) tan alto como 1,3%. Sin embargo, la carburación del metal líquido durante el proceso de ranurado se elimina rápidamente mediante aire comprimido, lo que da como resultado un contenido de carbono superficial (w(C)) de sólo 0,075%. Por lo tanto, el efecto de carburación del ranurado por aire con arco de carbono en el acero inoxidable 18-8 es extremadamente mínimo.

Según mediciones reales, la profundidad de la capa carburada en la superficie del metal tras el ranurado oscila generalmente entre 0,02 y 0,05 mm, sin que el punto más profundo supere los 0,11 mm, y la capa carburada está formada por metal fundido intermitente.

Aunque el ranurado por aire con arco de carbono tiene un efecto de calentamiento sobre la superficie ranurada, el metal líquido a alta temperatura que se forma debajo de la columna del arco se desprende rápidamente y ya no sigue calentando la superficie ranurada. Se puede decir que la zona de influencia térmica del ranurado por aire con arco de carbono es menor que la de la soldadura por arco con electrodo, y bajo las especificaciones de funcionamiento correctas, la zona de influencia térmica es de sólo 1 mm aproximadamente.

Por lo tanto, puede observarse que los efectos de carburación y térmicos del ranurado por aire con arco de carbono en el acero inoxidable 18-8 son muy débiles.

Tabla 6-5: Análisis del contenido de carbono del acero inoxidable 18-8 después del ranurado por aire con arco de carbono

| Lugares de muestreo | Fracción másica de carbono (%) |

| Salpicaduras de metal por corte de aire con arco de carbono | 1. 3 |

| Escoria adherida al borde de la ranura | 1. 2 |

| Capa superficial de la ranura: 0,2~0,3mm | 0. 075 |

| Base metálica | 0. 05 ~ 0. 075 |

Como es bien sabido, el humo y el polvo generados durante el proceso de ranurado por aire con arco de carbono contaminan gravemente el medio ambiente y afectan a la salud de los trabajadores. Esta situación es especialmente grave cuando el ranurado por aire con arco de carbono se realiza en contenedores cerrados, ya que los operarios son propensos a sentir opresión en el pecho y dificultad para respirar.

Debido a la naturaleza móvil de las operaciones de corte de aire con arco de carbono, las medidas convencionales de extracción y ventilación son insuficientes para abordar los problemas de contaminación en las zonas de trabajo de los operarios.

Para controlar la contaminación por humo y polvo causada por el ranurado por aire con arco de carbono, se ha adoptado el proceso de ranurado por aire con arco de carbono rociado con agua, basado en el principio de que la niebla de agua puede eliminar el humo y el polvo.

El proceso de ranurado por aire con arco de carbono mediante pulverización de agua consiste en equipar una pistola estándar de ranurado por aire con arco de carbono con un dispositivo de pulverización de agua. Se utiliza aire comprimido para rociar agua alrededor de la varilla de carbono de la pistola, creando una niebla de agua sustancial y uniformemente dispersa. El efecto de apantallamiento de la niebla de agua ayuda a reducir la difusión de humo y polvo.

Además, el efecto refrigerante del agua nebulizada disminuye las longitudes calentadas y fundidas de la varilla de carbono, reduciendo así su consumo. El rociado de agua nebulizada también impide que el metal fundido se adhiera fácilmente a los bordes de la ranura de la pieza, facilitando la eliminación de la escoria.

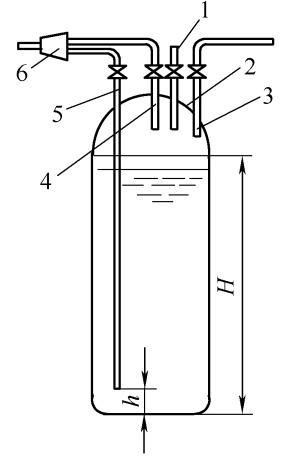

El equipo para el ranurado por arco de carbono con pulverización de agua consta de una fuente de alimentación, un dispositivo de suministro de agua, aire comprimido y la pistola de ranurado por arco de carbono con aire, tal como se ilustra en la figura 6-6.

En la figura 6-7 se representa el dispositivo de suministro de agua, componente esencial del equipo de ranurado por aire con arco de carbono pulverizado con agua. En este diagrama, el aire comprimido se conecta al recipiente a través de la tubería 1, mientras que el agua se introduce en el recipiente a través de la tubería de entrada 3 hasta que el nivel del agua alcanza la altura H (inferior a la parte inferior de la tubería de salida de aire 4), momento en el que se cierra la válvula de entrada.

Cuando se abre la válvula de entrada de la tubería de aire comprimido 1, se suministra aire comprimido, y si se abre la válvula de la tubería de salida de aire 4, se libera aire comprimido de la tubería de salida. Si la válvula de la tubería de salida de agua 5 se abre mientras la válvula de la tubería de salida de aire 4 está cerrada, se pulveriza agua a presión desde la tubería de salida de agua.

Al abrir simultáneamente las válvulas del tubo de salida de aire 4 y del tubo de salida de agua 5, el aire comprimido y el agua a presión se mezclan en la junta de tres vías 6 y se pulverizan en forma de niebla. El ajuste de la apertura de las válvulas para el tubo de salida de aire 4 y el tubo de salida de agua 5 puede cambiar el flujo de aire y el tamaño de la niebla de agua. Cuando el nivel de agua en el recipiente de suministro es inferior a h, no se pulveriza agua nebulizada.

En este caso, se puede añadir agua al recipiente a través del tubo de entrada 3 para reanudar el funcionamiento. La clave de la pulverización de agua por aire de arco de carbono radica en crear un conjunto de suministro de agua bien diseñado para conseguir una niebla de agua uniforme y dispersa.

Además, la junta de tres vías 6 para mezclar aire comprimido y agua a presión debe colocarse lo más cerca posible de la pistola de aire comprimido (generalmente a menos de 10 m) para minimizar la pérdida de presión en la tubería, garantizando que la pistola pulverice una niebla de agua suficientemente robusta.

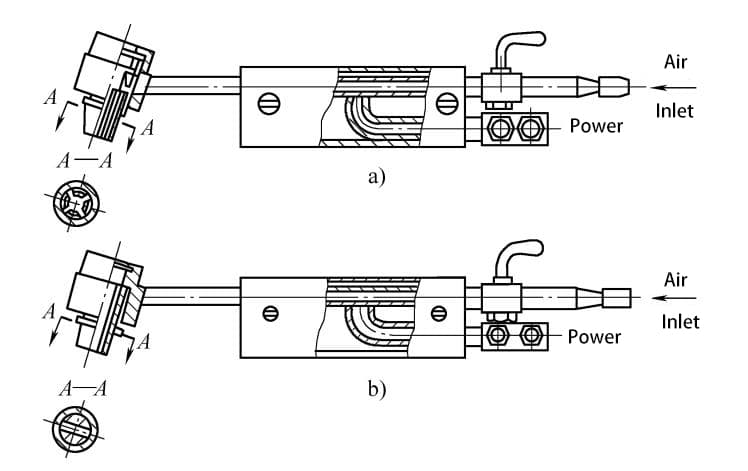

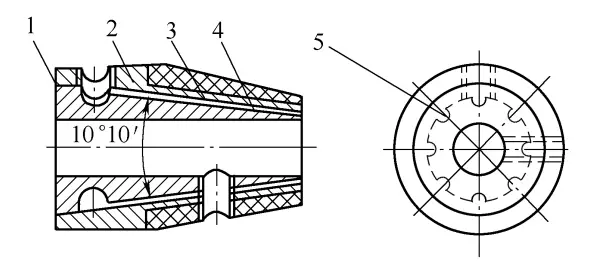

Una pistola estándar para ranurado por aire con arco de carbono puede modificarse fácilmente para su uso como pistola para ranurado por aire con arco de carbono y pulverización de agua con pequeños ajustes. Como se muestra en la Figura 6-8, el cuerpo interior 4 y el manguito interior 2 de la pistola circular de ranurado por aire se unen por soldadura fuerte en el extremo izquierdo utilizando cobre, lo que garantiza un extremo sellado.

Además, el diámetro interior del orificio de paso de aire 5 en el cuerpo interior 4 se amplía de 1 mm a 1,5 mm, lo que permite su uso para fines de pulverización de agua.

1-Pieza de trabajo 2-Pistola de aire comprimido 3-Alimentación eléctrica 4-Dispositivo de alimentación de agua 5-Compresor de aire comprimido

1-Tubo de entrada de aire comprimido 2-Contenedor 3-Tubo de entrada de agua 4-Tubo de salida de aire comprimido 5-Tubo de salida de agua 6-Tubo mixto de tres vías de agua y aire

1-Punto de soldadura 2-Manguito interior 3-Manguito exterior aislante 4-Cuerpo interior 5-Orificio de paso de aire

El método operativo y los factores que afectan a la calidad del arado por aire en el arado por aire con arco de carbono por chorro de agua son los mismos que en el arado por aire con arco de carbono. Los parámetros del proceso para la chapa de acero inoxidable 18-8 en el arado por aire de arco de carbono con chorro de agua se muestran en la Tabla 6-6, dando como resultado una buena calidad superficial de la ranura.

Tabla 6-6 Parámetros de Proceso para Arado con Aire y Arco de Carbono por Chorro de Agua de Placa de Acero Inoxidable 18-8

| Diámetro de la varilla de carbono (mm) | 7 | Volumen de pulverización de agua (mL/min) | 65 ~ 80 |

| Arco de carbono Arado de aire Corriente (A) | 400 ~ 500 | Profundidad de la ranura (mm) | 4~6 |

| Presión del aire (MPa) | 0. 45 ~ 0. 60 | Anchura de la ranura (mm) | 9 ~ 11 |

El arado por aire de arco de carbono con chorro de agua para acero inoxidable 18-8 no sólo supera los peligros de contaminación ambiental causados por el arado por aire de arco de carbono, sino que también, debido al efecto refrigerante del agua, reduce el calor en la superficie de la ranura, evitando una disminución de la resistencia a la corrosión.

En la Tabla 6-7 se presentan las mediciones del polvo generado al utilizar el arado neumático de arco de carbono por chorro de agua y el arado neumático de arco de carbono. A partir de los resultados de las mediciones de la tabla, es evidente que el método de arado neumático con arco de carbono y chorro de agua reduce significativamente el contenido de polvo en el entorno de trabajo. Las ventajas son aún más pronunciadas cuando se utiliza el método de arado de aire por arco de carbono con chorro de agua para el arado de aire dentro de un contenedor sellado.

Tabla 6-7: Medición del polvo generado por el ranurado por aire con arco de carbono

| Ubicación de las mediciones | Medición de polvo/ (mg/m³) | Nivel de reducción del ranurado por chorro de agua con arco de carbono en comparación con el ranurado por arco de carbono con aire | |

| Arco de carbono Air Gouging | Corte por chorro de agua y aire con arco de carbono | ||

| 1,0 m directamente delante y 0,5 m por encima de la placa de ensayo durante el ranurado. | 56.3 | 13.8 | 75. 5% |

| Zona del casco detrás de la placa de prueba durante la soldadura. | 11.5 | 1.15 | 90% |

Este método de corte, comparado con el oxicorte, tiene las ventajas de un funcionamiento sencillo, un bajo coste y una alta eficacia de producción.

El método de corte por arco con electrodo de fusión por chorro de agua se basa en la ignición del arco por contacto del hilo de corte con la pieza de trabajo, fundiendo el metal, y luego eliminándolo rápidamente por impacto de chorro de agua a alta presión y velocidad, formando la incisión a medida que se desplaza la antorcha de corte.

Debido al efecto del chorro de agua a alta presión, la zona afectada por el calor de la incisión es pequeña, lo que es extremadamente beneficioso para el corte de chapas de acero inoxidable 18-8, ya que puede reducir o prevenir la aparición de corrosión intergranular. En comparación con el ranurado por aire con arco de carbono, también puede reducir la contaminación del aire en la zona de trabajo y mejorar el entorno operativo.

El equipo de corte por electrodo de fusión por chorro de agua puede modificarse a partir de la máquina de soldadura por arco sumergido MZ-1000 (EA-1000) original.

Después de la modificación, la velocidad de alimentación de alambre es de 740-2000mm/min, la velocidad de desplazamiento es de 73-1600mm/min, y la característica de potencia de la máquina de soldadura se cambia de una característica de caída a una característica plana. Además, se ha instalado una bomba de agua de vórtice 40W-40 (5,4m3/h, 1,73 kW, la altura es de 40 m), y la presión del agua se controla mediante drenaje.

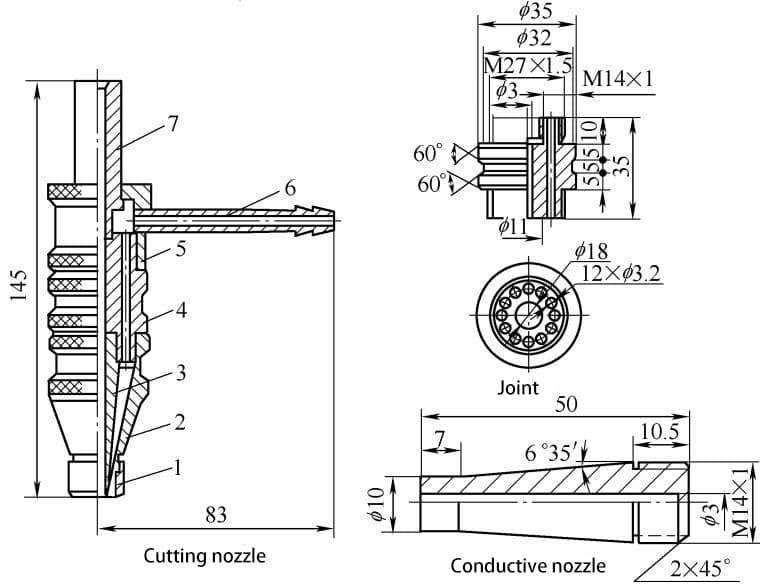

Existen ciertos requisitos para la boquilla de corte; el chorro de agua debe ser concentrado y columnar, con suficiente fuerza de impacto. El chorro de agua y el hilo de corte deben mantenerse coaxiales y perpendiculares a la superficie de la pieza. Las dimensiones estructurales de la boquilla de corte se muestran en la Figura 6-9.

El sellado de la boquilla conductora 3 durante el corte es crítico, y a menudo se producen fallos debido a un sellado inadecuado.

1-Boquilla 2-Cámara del cabezal 3-Boquilla conductora 4-Junta 5-Tuerca 6-Tubo de agua 7-Cabezal de alambre guía

Al cortar chapas de acero inoxidable, debe utilizarse una fuente de corriente continua con conexión de polaridad inversa. La tensión en vacío debe ser de 60-70V, y la tensión de arco de 40-60V. La distancia entre la boquilla y la pieza debe ser de 10-15 mm. El alambre de corte debe ser de hierro ordinario con un diámetro de 2,6 mm. Otros parámetros del proceso se pueden encontrar en la Tabla 6-8.

El grosor del acero inoxidable a cortar no debe superar los 30 mm. Se puede realizar el corte de placas de acero de una sola capa, o apilar dos o tres capas de placas de acero y cortarlas juntas.

Tabla 6-8 Parámetros de corte por chorro de agua con electrodo de fusión

| Espesor de la placa (mm) | Corriente de corte (A) | Velocidad de corte (mm/min) | Velocidad de alimentación del hilo (m/min) | Presión del agua (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (dos capas) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (dos capas) | 800 | 139 | 1.78 | 0.5 |

| 4 (tres capas) | 900 | 381 | 1.83 | 0.5 |

Cuando se utiliza este método de corte, para evitar la acumulación concentrada de escoria en un lado del fondo, es importante ajustar al máximo la coaxialidad del hilo de corte y el chorro de agua antes del corte, y garantizar la perpendicularidad del hilo de corte con respecto a la pieza.

Al cortar piezas circulares, debe prestarse atención a mantener un buen aislamiento entre el carro de la boquilla y el mecanismo de alimentación del hilo y la pieza, para garantizar que la corriente sólo pase por el camino más corto, evitando así la conducción multipunto del hilo de corte, que podría afectar a la estabilidad y calidad del corte.

Cuando se cortan chapas de acero inoxidable, la selección de los parámetros de corte adecuados y el empleo de los métodos operativos correctos pueden dar como resultado incisiones estrechas y lisas sin una zona afectada por el calor evidente. El enfriamiento rápido mediante chorro de agua a alta presión provoca una combustión mínima y limpia del metal en el borde de la incisión, y reduce la acumulación de escoria en el fondo de la incisión.

El método de corte por arco de electrodo fundido con chorro de agua ha sido ampliamente adoptado como medio de corte de chapas de acero inoxidable 18-8.

El corte por arco de plasma es un método de corte de materiales metálicos que utiliza la energía térmica de un arco de plasma. El arco de plasma es un arco eléctrico comprimido que se forma dentro de la antorcha de corte mediante tres efectos de compresión: compresión mecánica, contracción térmica y contracción magnética.

Esto comprime la sección transversal de la columna de arco dentro de la tobera, lo que da lugar a características como energía concentrada, alta temperatura y velocidad de llama controlable.

La velocidad del flujo de aire en la columna de arco de plasma es extremadamente alta, y la temperatura del núcleo alcanza 15000-30000℃, superando con creces los puntos de fusión de todos los metales y no metales. Utilizando esta fuente de calor, puede utilizarse para cortar metales resistentes a altas temperaturas, de buena conductividad térmica y fácilmente oxidables, así como no metales.

En la producción, se utiliza ampliamente para cortar acero inoxidable, cobre, aluminio y sus aleaciones. El proceso de corte por arco de plasma no se basa en reacciones de oxidación para cortar metales, sino en el calor del propio arco eléctrico para fundir el metal que se está cortando, al tiempo que elimina la escoria mediante un flujo de aire a alta velocidad.

Su aplicabilidad es más amplia que el oxicorte, ya que puede utilizarse para diversos materiales, cortando piezas de diferentes diámetros y diversas partes curvas con ayuda de dispositivos de contorneado y control numérico. También se caracteriza por una velocidad de corte rápida y una deformación mínima en el corte.

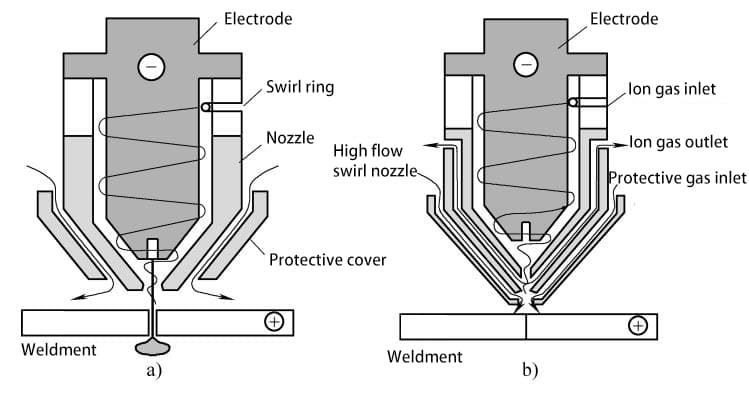

Dependiendo de la forma del arco eléctrico comprimido, los arcos de plasma pueden clasificarse en arcos transferidos y no transferidos. Normalmente, se utiliza una máquina de corte por arco de plasma transferido para cortar materiales metálicos. El principio de corte y una antorcha de corte típica se ilustran en la Figura 6-10.

La máquina de corte por arco de plasma se divide en los tipos manual y mecánico. Su equipo consta de una fuente de alimentación, una antorcha de corte, un sistema de control, un sistema de gas y un sistema de refrigeración por agua.

La máquina de corte mecánico está equipada con un carro de corte de velocidad regulable. Actualmente, las máquinas de corte manual como el modelo LG-400 pueden utilizarse para el corte manual de líneas rectas y diversas formas geométricas, con un grosor máximo de corte de acero inoxidable de 40 mm.

La máquina de corte por arco de plasma mecánico, como el modelo LG3-400, puede cortar automáticamente líneas rectas y círculos. También puede cortar cualquier forma de pieza mediante dispositivos de corte de perfiles y control numérico, con un grosor máximo de corte de acero inoxidable de 40-60 mm.

El diámetro de corte del círculo oscila entre 200 mm y 1.000 mm. Los parámetros técnicos de varias máquinas de corte por arco de plasma de producción nacional se enumeran en la Tabla 6-9.

a) Principio de corte b) Antorcha de corte típica 1-Gas 2-Electrodo 3-Boquilla 4-Agua de refrigeración 5-Arco 6-Pieza 7-Cuerpo inferior de la antorcha 8-Tuerca aislante 9-Cuerpo superior de la antorcha 10-Tuerca de ajuste

Tabla 6-9: Parámetros técnicos de varias máquinas de corte por arco de plasma

| Modelos de productos | Tensión/V | Tensión en vacío/V | Tensión de funcionamiento/V | Corriente nominal de corte/A | Rango de ajuste actual/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 o 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Modelos de productos | Tasa de continuidad de carga (%) | Diámetro del electrodo (mm) | Velocidad de corte (m/h) | Espesor de corte (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Manual | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

La antorcha de corte por arco de plasma es similar a la antorcha de soldadura por arco de plasma. Generalmente consta de un electrodo, un portaelectrodo, una boquilla, una camisa de agua de refrigeración, un aislante intermedio y tuberías de gas y agua. El gas de trabajo puede introducirse axial o tangencialmente, o una combinación de ambos. El método más utilizado es el soplado tangencial, que proporciona el mejor efecto de compresión para el arco de plasma.

El electrodo del soplete de corte debe estar coaxial con la boquilla, y ésta debe pasar simultáneamente por el gas de trabajo y el gas de corte, por lo que los requisitos de calidad de la boquilla son elevados. Esto está relacionado con la capacidad de corte, la calidad del corte y la vida útil de la boquilla.

En el pasado, las varillas de tungsteno toriado (grado WT-15 o WT-20) se utilizaban habitualmente como materiales para electrodos, pero debido al impacto de los elementos radiactivos sobre la salud, se ha dejado de utilizar. Se recomienda utilizar en su lugar varillas de tungsteno ceriato (WCe-20 a WCe-40) y varillas de tungsteno renio (W-1Re o W-3Re). La elección del diámetro del electrodo está relacionada con la corriente máxima permisible, como se muestra en la Tabla 6-10.

Tabla 6-10: Corriente admisible para electrodos de diferentes diámetros

| Diámetro del electrodo (mm) | 4 | 5 | 6 |

| Corriente máxima admisible (A) | 250 | 360 | 550 |

Selección de gas

Actualmente, los gases comúnmente utilizados para el corte por arco de plasma incluyen nitrógeno, hidrógeno, argón y sus mezclas, como se muestra en la Tabla 6-11. Entre ellos, el nitrógeno es el más rentable, presenta riesgos mínimos durante su uso y goza de una aplicación más amplia. Entre ellos, el nitrógeno es el más rentable, presenta riesgos mínimos durante su uso y goza de la aplicación más amplia. Es importante elegir un gas nitrógeno que cumpla la norma nacional (GB/T3864-2008) para evitar daños en la boquilla y el electrodo.

El gas de corte actúa como aislante térmico y aislante entre la columna del arco y la pared de la boquilla, comprimiendo el arco para garantizar una combustión estable. Simultáneamente, sirve como medio ionizante y conductor del calor del arco, fundiendo rápidamente la pieza tras el calentamiento.

Además, el gas introducido también sirve para enfriar el electrodo. En condiciones de proceso similares y parámetros de proceso comparables, la influencia del flujo de gas nitrógeno en la calidad de corte puede verse en la Tabla 6-12.

Tabla 6-11: Gases más utilizados para el corte por arco de plasma

| Espesor de la pieza (mm) | Tipos de gases | Tensión en circuito abierto (V) | Tensión de corte (V) |

| ≤120 | N2 | 250 a 350 | De 150 a 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | De 200 a 300 | De 120 a 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | De 300 a 500 | 180 a 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | De 250 a 500 | 150 a 300 |

Tabla 6-12: Efecto del caudal de nitrógeno en la calidad del corte

| Corriente de corte (A) | Tensión de corte (V) | Caudal de gas (L/h) | Anchura de la ranura (mm) | Calidad de la superficie del bordillo |

| 240 | 84 | 2050 | 12.5 | Escoria excesiva |

| 225 | 88 | 2200 | 8.5 | Algo de escoria |

| 225 | 88 | 2600 | 8 | Escoria ligera |

| 230 | 88 | 2700 | 6.5 | Sin escoria |

| 235 | 82 | 3300 | 10 | Algo de escoria |

| 230 | 84 | 3500 | No totalmente cortado |

Parámetros del proceso

Cuando se utiliza el corte por arco de plasma para acero inoxidable, es crucial seleccionar los parámetros de proceso adecuados para garantizar una superficie lisa del metal, una escoria mínima y un ancho de sangría reducido.

Los parámetros de proceso relevantes para el corte de chapas de acero inoxidable se pueden encontrar en la Tabla 6-13. Una selección incorrecta de los parámetros no sólo pone en peligro la calidad del corte, sino que también provoca la formación de arcos dobles durante el proceso de corte y, en casos graves, puede provocar la interrupción del corte y daños importantes en la boquilla y el electrodo.

Tabla 6-13: Parámetros de proceso para el corte por arco de plasma de acero inoxidable

| Espesor de la chapa de acero (mm) | Diámetro de la boquilla (mm) | Tensión de corte (V) | Corriente de corte (A) | Caudal de nitrógeno (L/h) | Velocidad de corte (m/h) | Anchura de corte (mm) |

| 8 | 3 | 120 | 185 | 2100 a 2300 | 40 ~ 50 | 4.2 |

| 12 | De 120 a 130 | 200 a 210 | 2300 a 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | De 120 a 130 | 210 a 220 | 2400 a 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | De 120 a 130 | 230 a 240 | 2500 a 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 a 135 | 260 a 280 | 2500 a 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 a 140 | 280 a 300 | 2500 a 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 a 145 | 320 a 340 | 2500 a 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 a 340 | 2400 a 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

La velocidad de corte es un factor crucial que afecta a la calidad del corte. Manteniendo la potencia constante, el aumento de la velocidad de corte puede dar lugar a una zona afectada por el calor más pequeña, un corte más estrecho y una reducción del área de impacto térmico. Sin embargo, una velocidad de corte excesivamente alta puede no penetrar en la pieza.

Si la velocidad de corte es demasiado lenta, no sólo se reduce la eficacia de la producción, sino que también se produce una superficie rugosa y escoria colgante. El impacto de la velocidad de corte en la calidad de corte se ilustra en la Tabla 6-14.

Tabla 6-14: Impacto de la velocidad de corte en la calidad de corte

| Corriente de corte (A) | Tensión de corte (V) | Velocidad de corte (m/h) | Anchura de la ranura (mm) | Calidad de la superficie del bordillo |

| 160 | 110 | 60 | 5 | Ligera escoria |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Sin escoria |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Suave y sin escoria |

| 160 | 110 | 110 | Escoria | |

| 160 | 110 | 115 | Incapaz de atravesar |

Técnicas operativas

Antes de cortar, el punto de inicio debe limpiarse a fondo para mantener una buena conductividad eléctrica. Para piezas gruesas, es mejor precalentar el punto de inicio con un arco pequeño antes de cortar.

El corte debe iniciarse desde el borde de la pieza, y el soplete de corte debe desplazarse una vez perforado el borde. Si no es posible cortar desde el borde de la chapa, debe perforarse un pequeño orificio de aproximadamente 1-5 mm de diámetro en el punto de inicio de la chapa de acero para evitar salpicaduras de escoria debidas a la fuerte fuerza de soplado del arco de plasma, que de otro modo dificultarían la operación.

La distancia entre la punta del electrodo y la cara final de la boquilla debe controlarse entre 10 y 15 mm. Una distancia adecuada permite comprimir bien el arco dentro de la boquilla, concentrando la energía y aumentando así la temperatura del arco de plasma y mejorando la capacidad de corte.

La distancia de la boquilla a la pieza no debe superar los 10 mm. Una distancia demasiado grande afectará a la utilización eficaz de la potencia del arco, reduciendo la capacidad de corte, mientras que una distancia demasiado pequeña dificultará el control por parte del operario.

Durante todo el proceso de corte, el soplete de corte debe mantenerse perpendicular a la superficie de la pieza para evitar cortes sesgados y poco lisos, así como la formación de escoria en la superficie inferior del corte.

Para mejorar la calidad del corte y aumentar la eficiencia de la producción, el soplete de corte puede inclinarse normalmente en un ángulo (0-45 grados) en el plano donde se encuentra el corte, en la dirección opuesta al corte. Cuando se cortan chapas finas, debe utilizarse un ángulo de inclinación hacia atrás mayor, mientras que cuando se cortan chapas gruesas, es más apropiado un ángulo de inclinación hacia atrás menor.

En la Figura 6-11 se ilustra el principio del corte por arco de plasma con aire comprimido y agua. Además de pulverizar gas de trabajo desde la antorcha de corte, se acompaña de un chorro de agua que fluye a alta velocidad para expulsar rápidamente el metal fundido.

a) Principio de corte con entrada de agua radial

b) Principio de corte con entrada de agua axial

El flujo de agua a alta presión y alta velocidad en la antorcha de corte sirve para enfriar la boquilla, por un lado, y para recomprimir el arco, por otro, formando una columna de arco de plasma altamente comprimida con alta densidad de energía, que se precipita directamente hacia la pieza a cortar.

El agua pulverizada a ambos lados del corte evita la fusión excesiva, reduce la zona afectada por el calor debido al corte vertical, y parte del agua inyectada en el corte es descompuesta por la alta temperatura del arco de plasma en hidrógeno y oxígeno, que, junto con el gas de trabajo, forman el gas de corte, proporcionando al arco de plasma mayor energía.

El agua no evaporada ni descompuesta tiene un fuerte efecto refrigerante sobre el arco, concentrando la energía del arco de plasma y aumentando así la velocidad de corte.

Hay dos formas de que el flujo de agua a alta velocidad entre en la tobera: una es la entrada radial del flujo de agua a alta presión en el orificio de la tobera y que luego salga pulverizada por el centro de la tobera de corte, mientras que la otra es la entrada axial, que entra por el paso de agua anular periférico de la tobera y que luego sale pulverizada por el soplete de corte.

El soplete de corte tipo agua de entrada axial se muestra en la Figura 6-12. El electrodo utiliza un electrodo de tungsteno cerio de 6 mm de diámetro, rectificado con el mismo ángulo que la boquilla interior (30°), y soldado a la boquilla del electrodo utilizando material de soldadura fuerte a base de plata y, a continuación, soldado al manguito de refrigeración.

1- Boquilla externa 2- Boquilla interna 3- Tuerca de boquilla inferior 4- Boquilla de electrodo 5- Escudo de agua 6- Anillo de sellado 7- Anillo de sellado 8- Anillo de sellado 9- Camisa de refrigeración 10- Camisa de agua del cuerpo inferior de la pistola 11- Tubería de agua de refrigeración interna 12- Tubería de entrada 13- Vaina de aislamiento 14- Tuerca de boquilla superior 15- Cuerpo superior de la pistola

16- Tornillo de centrado 17- Manguito central 18- Tuerca fija 19- Tuerca de ajuste 20- Boquilla de salida de agua 21- Tubo de entrada 22- Tubo de entrada de aire 23- Tubo de salida 24- Orificio de entrada de aire omnidireccional 25- Electrodo 26- Anillo de estanqueidad 27- Tubo de agua de recompresión

Estas soldaduras no deben tener ninguna fuga. El agua de refrigeración entra por la tubería de agua fría y sale por el hueco entre la tubería interior de agua de refrigeración y el manguito de refrigeración. Con este método de refrigeración, siempre que haya suficiente agua de refrigeración, la superficie del electrodo permanece brillante y reluciente después de varias horas de funcionamiento, con muy pocos indicios de quemadura.

La antorcha de corte por plasma de aire comprimido con agua añade una boquilla externa, lo que alarga eficazmente el canal de compresión del arco de plasma y mejora el efecto de compresión en el arco. Durante el proceso de corte, la boquilla externa está cerca del metal que se está cortando, lo que puede causar salpicaduras de metal y provocar un arco doble.

Para evitarlo, se aplica una capa aislante de Al2O3de aproximadamente 0,2 mm de espesor, se pulveriza sobre la superficie exterior de la boquilla de cobre puro o, en el mejor de los casos, se utiliza un material cerámico para la boquilla exterior.

Se puede utilizar una fuente de energía de corte por arco de plasma rectificado, con una tensión en vacío de 400V o superior, hasta 600V, dependiendo de las condiciones de corte. Al cortar acero inoxidable utilizando una fuente de energía con una tensión de funcionamiento de 100-250V y una corriente de funcionamiento de 100-150A, se puede eliminar completamente la formación de escoria, el borde superior del corte es afilado, formando un corte estrecho con verticalidad que cumple los requisitos.

Para cortar chapa de acero inoxidable 18-8 de 8 mm de grosor, la anchura de corte es de 4 mm, sin decoloración en la superficie de corte y con un brillo metálico original.

Cuando se utiliza el corte por arco de plasma con aire comprimido con agua, el caudal de nitrógeno debe ser ligeramente inferior al utilizado para el corte por arco de plasma normal.

En determinadas condiciones de potencia, el aumento del caudal de agua comprimida hace que el corte sea visiblemente más brillante y recto, pero también existe un caudal de agua óptimo.

Cuando el caudal de agua es demasiado alto, la compresión excesiva del arco provoca una disipación excesiva del calor, lo que hace que el arco se vuelva inestable y más corto, aumenta la formación de escoria e incluso impide el corte. Generalmente, el uso de agua comprimida es de 0,5-1,5L/min, que puede suministrarse con agua del grifo.

La corriente y el voltaje de corte tienen un impacto significativo en la calidad del corte: a medida que aumenta la potencia de corte del arco de plasma, también aumentan la velocidad de corte y el espesor. Se ha demostrado que, bajo la premisa de poder cortar a través, el uso de una potencia de entrada alta para un corte a alta velocidad da como resultado un corte de mayor calidad en comparación con el uso de una potencia de entrada baja para un corte lento.

Al aumentar el espesor de corte, si sólo se aumenta la corriente de corte, la columna del arco se vuelve más gruesa y es propensa a dañar la boquilla. Si, al aumentar la corriente de corte, se aumenta también el caudal de gas y agua comprimida, la tensión del arco también se modifica notablemente, lo que conduce a un aumento evidente de la capacidad de corte y al mantenimiento de una buena calidad de corte.

Al principio del corte, la distancia entre la boquilla y la superficie de la pieza no debe ser inferior a 6 mm, pero es difícil iniciar el arco cuando supera los 10 mm. Durante el proceso de corte, la distancia entre la boquilla y la superficie de la pieza puede variar, con una distancia máxima de hasta 20 mm. En este punto, el arco permanece estable y la calidad del corte se mantiene constante.

En la Tabla 6-15 se muestran los parámetros típicos para el corte de diversos metales mediante corte por arco de plasma con aire comprimido y agua.

Tabla 6-15 Parámetros de corte típicos para el corte por arco de plasma con aire y recompresión de agua de diversos metales

| Materiales | Espesor de la placa (mm) | Tensión en circuito abierto (V) | Tensión de funcionamiento (V) | Corriente de corte (A) | Caudal de gas (L/h) | Caudal de agua comprimida (L/min) | Velocidad de corte (m/h) | Diámetro de la boquilla (mm) | Anchura del bordillo (mm) | |

| Interno | Exterior | |||||||||

| Aleación de aluminio | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Aleación de aluminio | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Aleación de aluminio | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Aleación de aluminio | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Acero inoxidable | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Acero inoxidable | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Cobre puro | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Acero para herramientas | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Análisis de la calidad del corte

Al inspeccionar la superficie cortada de la placa de acero inoxidable 18-8, la anchura medida de la zona afectada por el calor es de sólo 0,02 mm. Este estrechamiento de la zona afectada por el calor se atribuye al efecto refrigerante del agua y al aumento de la velocidad de corte. El corte puede soldarse directamente, y la unión soldada puede someterse a una inspección de resistencia a la corrosión, sin mostrar tendencia a la corrosión intergranular.

La refrigeración por agua de la pieza permite un corte suave, una deformación térmica mínima de la pieza tras el corte y una anchura de corte más estrecha que en el corte por arco de plasma convencional.

Análisis de protección medioambiental

El corte por arco de plasma convencional genera una gran cantidad de vapor de metal, polvo y gases nocivos que, al ser inhalados, pueden afectar a la salud del operario. Incluso con el uso de dispositivos de eliminación de polvo de escape, no es posible erradicar por completo la contaminación ambiental y el ruido significativo durante el proceso de corte. El uso de un banco de trabajo de purificación de agua, como se muestra en la Figura 6-13, puede solucionar este problema.

Durante el corte, la pieza se coloca en el depósito de agua del banco de trabajo de purificación de agua, al que se añade agua. La superficie del agua está a unos 20 mm de la pieza, hasta que entra en contacto con ella. En el corte por arco de plasma con aire comprimido asistido por agua, el agua pulverizada desde la boquilla forma una cortina de agua cónica que rodea el arco de plasma.

El gas de alta velocidad emitido por el soplete de corte, junto con las partículas de óxido generadas durante el proceso de corte, entra en la atmósfera junto con el agua, todo lo cual se deposita en el fondo del depósito y no se dispersa en el aire circundante.

Por ejemplo, al cortar una placa de acero inoxidable 18-8 de 38 mm de grosor, utilizando el corte por arco de plasma convencional, el corte de una longitud de 25 mm produce 10 g de polvo fino; mientras que con el corte por arco de plasma con aire comprimido asistido por agua y equipado con un banco de trabajo de purificación de agua, el polvo de partículas finas producido para la misma longitud es de sólo 0,11 g.

La mezcla de agua y gas también ayuda a reducir el nocivo dióxido de nitrógeno. Cuando se utilizan máquinas de corte por arco de plasma con aire comprimido asistido por agua y bancos de trabajo con purificación de agua, la colocación óptima del agua puede reducir la emisión de dióxido de nitrógeno al aire circundante en 80%, al tiempo que se reduce el ruido durante el corte por arco de plasma.

Si la pieza se corta a unos 200 mm bajo el agua, las características del agua pueden reducir el ruido de corte en unos 15 dB, y pueden absorber la intensa luz del arco, las partículas metálicas, el polvo, el humo y los rayos ultravioleta generados durante el proceso de corte, mejorando significativamente la limpieza del entorno de trabajo y beneficiando la salud de los operarios.

Por supuesto, en este escenario, como la línea de corte no se puede ver, sólo se puede utilizar el corte mecánico, que es también la dirección en la que evoluciona el corte por arco de plasma.

El corte por arco de plasma aire existe en dos formas: aire simple y compuesto. Los principios de corte y la antorcha de corte se ilustran en la Figura 6-14.

a) Principio de corte por aire simple b) Principio de corte compuesto c) Antorcha de corte por aire simple típica

1 - Agua de refrigeración del electrodo

2 - Electrodo

3 - Aire comprimido

4 - Boquilla comprimida integrada

5 - Agua de refrigeración de la tobera comprimida

6 - Arco

7 - Pieza

8 - Gas de trabajo

9 - Boquilla exterior

Este método utiliza aire comprimido de un compresor de aire como gas de trabajo para el corte por arco de plasma. Esta forma de corte por arco de plasma de aire es rentable y la fuente de gas está fácilmente disponible. El aire comprimido se calienta y se ioniza en el arco, y el oxígeno generado experimenta una reacción química exotérmica con el metal de corte, acelerando la velocidad de corte.

La alta entalpía del plasma de aire totalmente ionizado da como resultado una gran energía de arco. En comparación con el corte por arco de plasma general, su velocidad de corte es más rápida, por lo que es especialmente adecuado para cortar acero inoxidable, acero al carbono, aluminio y otros materiales con un espesor de 30 mm o menos.

A continuación se presentan los parámetros técnicos de varias máquinas de corte por arco de plasma aire de producción nacional.

Tabla 6-16 Parámetros técnicos de varias máquinas de corte por arco de plasma de aire de producción nacional

| Modelos de productos | Tensión / V | Tensión en vacío / V | Tensión de funcionamiento / V | Corriente nominal de corte / A | Rango de control de corriente / A | Ciclo de trabajo (%) | Diámetro del electrodo / mm | Espesor de corte / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mecánica 420 | 150 | 150 | Grifo | 60 | 30 | |

| Manual 240 |

En este método de corte, el electrodo está sometido a una fuerte oxidación y corrosión, lo que provoca un importante desgaste del electrodo, por lo que no pueden utilizarse electrodos convencionales de wolframio puro o de wolframio toriado. Generalmente, se utilizan electrodos de circonio puro o hafnio puro incrustados en una base de cobre. Incluso cuando se utilizan electrodos de circonio puro o hafnio puro, su vida útil suele ser de sólo 5 a 10 horas antes de que sea necesario sustituirlos.

La Tabla 6-17 enumera los parámetros de proceso para el corte por arco de plasma aire de chapas de acero inoxidable.

Tabla 6-17 Parámetros de proceso para el corte por arco de plasma aire de chapas de acero inoxidable

| Espesor de la pieza / mm | Apertura de la boquilla / mm | Tensión en vacío / V | Tensión de funcionamiento / V | Corriente de corte / A | Caudal de aire comprimido / (L/min) | Velocidad de corte / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Además de cortar chapas de acero inoxidable, el arco de plasma aire también puede utilizarse para la limpieza de raíz de soldaduras de acero inoxidable. La limpieza de raíces con arco de plasma utiliza plasma de alta energía para fundir el metal y, a continuación, el metal fundido es soplado por gas ionizado, con el objetivo de crear una superficie de raíz relativamente lisa sin carburización, eliminando la necesidad de esmerilado y permitiendo la soldadura directa.

Cierta empresa realizó experimentos con placas de acero inoxidable martensítico 04Cr13Ni5Mo, con dimensiones de muestra de 200mm×80mm×40mm. Utilizaron tanto el arco de plasma aire como métodos mecánicos para crear biseles de ranura en V y, a continuación, soldaron utilizando los mismos materiales y parámetros de soldadura, tras lo cual realizaron ensayos de fisuración de juntas a tope.

Los resultados de las pruebas indicaron que aparecía una pequeña cantidad de grietas transversales en los biseles procesados por ambos métodos a temperatura ambiente; sin embargo, no aparecieron grietas cuando las muestras se precalentaron a 50°C y luego se soldaron. Esto implica que el uso del arco de plasma de aire para preparar biseles no tiene efectos adversos en las uniones soldadas. El arco de plasma utilizado para el corte se caracteriza por una energía muy concentrada, arcos cortos y un arco duro.

Cuando se utiliza para la limpieza de raíces, el arco deja surcos profundos y estrechos a lo largo de su recorrido, lo que dificulta la obtención de una superficie lisa debido a la dureza del arco. Si el arco de plasma es demasiado blando, puede afectar negativamente al efecto de compresión de la boquilla.

Debido a la escasa fluidez y conductividad térmica del metal fundido de acero inoxidable, la parte inferior del corte tiende a sobrecalentarse, y el metal fundido restante no soplado en el corte se fusiona con la parte inferior del corte, formando cordones de soldadura difíciles de eliminar tras la solidificación.

Para resolver estos problemas, el personal técnico de la empresa desarrolló una boquilla adecuada tras numerosas pruebas y discusiones, que permite una suavidad y dureza moderadas del arco de plasma, manteniendo una longitud de arco suficiente y facilitando la limpieza de raíz. Como resultado, el arco de plasma consigue tanto una alta eficacia de limpieza de la raíz como una gran estabilidad del arco, al tiempo que produce una superficie de corte relativamente lisa, sin cordones de soldadura y con una fácil eliminación de la escoria.

El principio del proceso de corte por arco de plasma de aire compuesto consiste en utilizar una boquilla de doble capa, en la que la boquilla interior suministra el gas de trabajo habitual y la boquilla exterior suministra aire comprimido.

Las ventajas de este método de corte son dobles: por un lado, utiliza aire comprimido para las reacciones exotérmicas en la zona de corte con el fin de aumentar la velocidad de corte; por otro, evita el contacto directo entre el aire y el electrodo, reduciendo el desgaste del electrodo y permitiendo el uso de electrodos de tungsteno puro o tungsteno ceriado (tungsteno-renio).

El corte por arco de plasma utiliza gases de trabajo como nitrógeno, hidrógeno, argón, oxígeno y aire. En la Tabla 6-18 se muestra una comparación de sus características de corte.

Tabla 6-18: Comparación de las características de corte de los distintos gases utilizados en el corte por arco de plasma

| Método de corte | Arco de plasma de argón-hidrógeno | Arco de plasma de nitrógeno | Arco de plasma de aire | Arco de plasma de oxígeno | Arco de plasma con aire comprimido y agua |

| Características de corte | Excelente rendimiento de corte; liso, brillo metálico en la superficie cortada; menos humo y polvo en comparación con el corte por arco de plasma de nitrógeno; corte más estrecho. Desventajas: propenso a la adherencia de escoria; la velocidad de corte es de 20% a 30% más lenta que el corte por arco de plasma de nitrógeno; no muy adecuado para el corte de chapas metálicas de menos de 10 mm de espesor. | Buen rendimiento de corte; buena superficie de corte; menos propenso a la adherencia de escoria; fácil de ajustar los parámetros del proceso de corte; gas más barato en comparación con el corte por arco de plasma de argón e hidrógeno; bajos costes de funcionamiento. Desventajas: genera más humo y NOx; la superficie cortada tiene una capa de nitruro, que puede provocar porosidad durante la soldadura. El desgaste del electrodo es más rápido en comparación con el corte por arco de plasma de argón e hidrógeno. | Rendimiento de corte razonable; buena superficie de corte; velocidad de corte relativamente rápida; fácil obtención de superficies de corte sin escoria; gas de trabajo de fácil acceso; bajos costes de explotación. Desventajas: la superficie de corte contiene nitruros; tiene limitaciones en cuanto al grosor del material que se corta; los electrodos y las boquillas son propensos al desgaste. | Rendimiento de corte razonable; buena superficie de corte; velocidad de corte rápida; se obtienen fácilmente superficies de corte sin escoria. Inconvenientes: tiene limitaciones en cuanto al grosor del material que se corta; los electrodos y las boquillas se desgastan rápidamente. | El rendimiento de corte es excelente; la velocidad de corte es aproximadamente 30% más rápida que el típico corte por arco de plasma de nitrógeno. La superficie de corte es lisa y brillante, capaz de lograr una superficie de corte vertical (sólo en un lado del corte), con un borde superior afilado y sin escoria en el borde inferior. Experimenta una deformación térmica mínima y puede suprimir efectos nocivos como la luz, los gases tóxicos y el humo. Tiene una gran capacidad de corte, especialmente ventajosa para cortar chapas gruesas. Desventajas: tiene una capa de nitruro en la superficie de corte, lo que dificulta ver el estado del corte. Además, requiere una plataforma de corte con un canal de agua, y exige una mayor potencia de arco. |

Para hacer frente a la contaminación atmosférica y al ruido durante el proceso de corte por arco de plasma, un método eficaz es utilizar el corte por arco de plasma subacuático. Este método consiste en colocar el material a cortar plano en una piscina de corte llena de agua y utilizar una pistola de corte por arco de plasma especial para el corte bajo el agua. Durante el corte, la pistola de corte por arco de plasma se sumerge aproximadamente 100 mm por debajo de la superficie del agua, aislando el humo nocivo y reduciendo el ruido.

El corte bajo agua también puede eliminar la deformación por corte de las chapas finas, mejorar la calidad del corte y evitar la corrosión del acero inoxidable causada por el corte térmico. Sin embargo, aumenta el coste de inversión en equipos, como la necesidad de depósitos de agua sellados especializados y bombas de agua circulante de gran capacidad.

Este método se caracteriza por una gran precisión dimensional de corte, costuras de corte estrechas y mínimamente inclinadas, escoria reducida, superficies de corte lisas y mínima deformación térmica. Sin embargo, requiere equipos de corte por arco de plasma de alta precisión, incluidas fuentes de energía y antorchas especiales para el corte por arco de plasma. En la Figura 6-15 se muestra la estructura de la boquilla de corte por arco de plasma fino, en comparación con una boquilla de corte por arco de plasma estándar.

A partir de la figura, se puede observar que la estructura de la boquilla de corte por arco de plasma fino es un diseño de tres capas, lo que permite una energía de arco de plasma altamente concentrada, aproximadamente el doble de la concentración de energía de una boquilla estándar.

También prolonga la vida útil de la boquilla y reduce los costes de producción. Este equipo especializado ya está siendo producido por fabricantes extranjeros y ha atraído la atención de empresas nacionales e internacionales dedicadas a la fabricación de precisión y estructuras de soldadura.

a) antorcha de corte por arco de plasma convencional b) antorcha de corte por arco de plasma de precisión.

El corte por láser es un novedoso método de corte térmico y es la estrella emergente para cortar acero inoxidable. Utiliza la alta energía de un rayo láser para cortar térmicamente las piezas. Este método puede utilizarse para cortar materiales metálicos y no metálicos, y algunos se refieren al rayo láser como la "cuchilla de corte", lo cual no es una exageración.

En la producción industrial, los métodos comunes de corte por láser se pueden clasificar por mecanismos de corte en corte por vaporización láser, corte por fusión láser y corte por oxígeno láser. En la Tabla 6-19 se muestra una comparación de la densidad de energía de varios métodos de corte térmico. De la tabla se desprende que el corte por láser posee la mayor densidad de energía.

Tabla 6-19: Comparación de las densidades de energía de varios métodos de corte térmico

| Métodos de corte | Densidad energética (W/cm²) | |

| Corte con llama de gas oxicombustible | 5 × 104 | |

| Corte por arco de plasma | 105 ~ 1.8 × 106 | |

| Corte por láser | (Continuo) | 10 ~ 106 |

| (Pulsado) | 104 ~ 1010 | |

Gracias a su alta densidad de energía de corte, consigue un corte de precisión con una deformación mínima de la pieza, eliminando la necesidad de mecanizado adicional antes de su uso.

La precisión de corte puede llegar a ser de 0,1 a 0,2 mm, con una rugosidad de la superficie de corte de alrededor de una docena de micrómetros (Ra). El corte es muy estrecho, especialmente con una anchura de la zona afectada por el calor de sólo 0,01 a 0,1 mm, lo que no afecta a las propiedades del material.

Cuando se utiliza una cortadora láser de 2 kW para cortar planchas de acero de menos de 10 mm de grosor, la velocidad de corte puede igualar la del corte por arco de plasma.

Puede cortar no sólo acero y materiales no ferrosos, sino también materiales no metálicos como plástico, cuero y tela.

Durante el corte, no hay radiaciones fuertes, ruido ni contaminación ambiental, lo que crea un entorno de trabajo mejor para la salud del operario.

En la Tabla 6-20 se compara el rendimiento del corte por láser con el corte por oxiacetileno o llama y el corte por arco de plasma.

Tabla 6-20: Comparación del rendimiento de corte de varios métodos de corte

| Método de corte | Corte con gas (boquilla de corte de acetileno de igual presión) | Corte por arco de plasma (arco de plasma de nitrógeno 230A) | Corte por láser (CO2Láser de gas, 1 kW) | ||

| Fuente de calor | Calor de combustión hierro-oxígeno | Energía eléctrica | Energía luminosa | ||

| Principales materiales aplicables | Acero de bajo contenido en carbono, acero de baja aleación | Acero de bajo contenido en carbono, acero de baja aleación, acero inoxidable y otros metales no ferrosos | Varios aceros, la mayoría de los metales no férreos, así como cerámica, plásticos, madera, cuero y otros no metales. | ||

| Anchura del bordillo | Medio | Grande | Muy pequeño | ||

| Precisión de las dimensiones de corte | Pobre (desviación 1-2mm) | Regular (desviación 0,5-1,0 mm) | Muy alta (desviación 0,1-0,2 mm) | ||

| Verticalidad de la superficie de corte | No significativo | Grande | Pequeño | ||

| Rugosidad de la superficie de corte | En general | Bien | Bien | ||

| Profundidad de fusión del borde de la superficie de corte | No significativo | Relativamente grande | Pequeño | ||

| Profundidad de la zona afectada por el calor | Significativo | Medio | Pequeño | ||

| Velocidad de corte (mm/min) | Espesor de la placa (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

El equipo de corte incluye CO2 láseres de gas y láseres de estado sólido de granate de itrio y aluminio, cuyas principales especificaciones técnicas se describen en la Tabla 6-21.

Tabla 6-21: Tipos de cortadoras láser y parámetros técnicos clave

| Tipos | Longitud de onda/μm | Forma de oscilación | Rango de potencia de salida | |

| Estado sólido | Granate de itrio y aluminio | 1.065 | Continuo | 5 ~ 750 W |

| Gas | CO2 | 10.63 | Continuo | 1 W ~ 1,5 kW |

Los tipos de gases de asistencia varían según los materiales. En el caso del corte de materiales inflamables y metales en los que es necesario evitar la oxidación, se utilizan gases inertes o neutros. Para el corte de materiales metálicos en general, puede utilizarse oxígeno. El oxicorte por láser se utiliza habitualmente para cortar materiales metálicos como acero al carbono, acero inoxidable, titanio y aleaciones de titanio, aluminio y aleaciones de aluminio.

El oxicorte por láser es similar al oxicorte por llama, en el que la energía láser se utiliza para calentar el material hasta su punto de ignición y luego se quema en una corriente de oxígeno. La escoria fundida resultante se elimina del corte mediante la corriente de oxígeno.

El calor adicional de la reacción de oxidación mejora significativamente la velocidad y la calidad del corte. Para los metales que pueden oxidarse completamente, la velocidad de corte puede aumentar unas 10 veces en comparación con el oxicorte por llama. En la Figura 6-16 se muestra un esquema típico de un soplete láser de oxicorte.

Los parámetros de proceso para el oxicorte por láser de acero inoxidable se pueden encontrar en la Tabla 6-22.

1 - Pieza de trabajo 2 - Tobera de corte 3 - Tubería de entrada de oxígeno 4 - Manómetro de oxígeno 5 - Tubería de agua de refrigeración de la lente 6 - Lente de enfoque 7 - Haz láser 8 - Tubería de agua de refrigeración del espejo reflector 9 - Espejo reflector 10 - Servomotor 11 - Husillo de bolas 12 - Circuito de control y accionamiento de la amplificación 13 - Sensor de posición

Tabla 6-22: Características y aplicaciones del corte por láser con oxígeno para acero inoxidable

| Espesor de la pieza (mm) | Potencia láser (W) | Velocidad de corte (cm/min) | Gas de corte | Características y aplicaciones |

| 0.5 | 250 | 450 | Oxígeno | Sin deformación, ahorro de material, ahorro de mano de obra. Se utiliza en la fabricación de piezas de aviones, componentes de rotores de helicópteros y piezas similares. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Debido a las ventajas de alta precisión de corte, alta calidad y rápida velocidad de corte, las máquinas de corte por láser se utilizan ampliamente tanto a nivel nacional como internacional. Las máquinas de corte por láser manuales y mecánicas ordinarias aún no han entrado en la fase práctica industrial, y todas las aplicaciones actuales utilizan sistemas controlados por control numérico (NC).

Los principales componentes de una máquina de corte por láser CNC incluyen un bastidor de pórtico, láser, sistema óptico, cabezal de corte por láser, sistema de control y accionamiento CNC, sistema de suministro de gas, sistema de escape de humos y eliminación de polvo, entre otros.

Conocidos fabricantes de equipos de soldadura y corte, tanto nacionales como extranjeros, son capaces de producir equipos de corte por láser CNC de alta calidad, con un grosor máximo para cortar acero inoxidable de hasta 16 mm.

En la actualidad, los láseres de estado sólido de itrio-aluminio-granate suelen tener una potencia de varios cientos de vatios (se utilizan sobre todo para soldar) y sólo pueden cortar chapas finas de 1-2 mm de grosor.

Recientemente, Estados Unidos ha desarrollado un nuevo tipo de láser de estado sólido de itrio-aluminio-granate, que puede generar un haz láser sobre la pieza con una densidad de energía 40 veces superior a la de los láseres estructurales convencionales, lo que mejora enormemente la capacidad de corte. Puede cortar materiales de superaleación de hasta 38 mm de grosor o perforar piezas metálicas de 25,4 mm de grosor (con un tiempo de perforación de sólo 2 segundos).

Los láseres de gas CO2 suelen tener una potencia de salida inferior a 1,5 kW y pueden utilizarse para cortar acero al carbono y diversos metales no ferrosos con un grosor inferior a 10 mm. Japón ha desarrollado un láser de gas CO2 de 5kW, con una longitud de onda aproximadamente la mitad de la de los láseres de gas CO2 y una densidad de energía cuatro veces superior a estos últimos, lo que le permite cortar chapas gruesas.