1. Rectificado El objetivo principal del rectificado de soldaduras de acero inoxidable es eliminar las marcas de soldadura y conseguir una rugosidad superficial de R10um en la pieza, como preparación para la inmersión brillante. Lectura relacionada: Rugosidad superficial: La guía completa La etapa de rectificado suele abarcar: Los detalles son los siguientes: 1. Inspección visual Se realizará una inspección visual [...]

El objetivo principal del rectificado de soldaduras de acero inoxidable es eliminar las marcas de soldadura y lograr un rugosidad superficial de R10um sobre la pieza, en preparación para la inmersión brillante.

Lectura relacionada: Rugosidad superficial: La guía completa

La fase de trituración suele abarcar:

Los detalles son los siguientes:

Se realizará una inspección visual de las piezas antes de su traslado a la fase final del proceso de pulido. Esta inspección evaluará cualquier defecto que no pueda rectificarse en este proceso, como la falta de una soldadura, penetración de la soldaduraprofundidad irregular de los puntos de soldadura, soldaduras demasiado alejadas de la junta, depresiones locales, juntas a tope desiguales, arañazos profundos, magulladuras, deformaciones graves, etc.

Si se presenta alguno de estos defectos, las piezas deben devolverse al proceso anterior para su reparación.

Si no hay defectos de este tipo, las piezas pueden pasar al proceso de pulido.

Utilice una cinta abrasiva #600 para rectificar la pieza moviéndola hacia delante y hacia atrás por tres lados.

El objetivo de este proceso es eliminar las marcas de soldadura dejadas en la pieza por la proceso de soldadura y eliminar las magulladuras que se hayan podido producir en procesos anteriores, para conseguir la formación inicial del filete en la unión de la soldadura.

Las superficies horizontales y verticales deben estar prácticamente libres de arañazos y magulladuras importantes.

Tras este proceso, la rugosidad de la superficie de la pieza debe ser de R0,8 mm.

Tenga cuidado de mantener el ángulo de inclinación correcto de la máquina de cinta abrasiva y controle la presión aplicada por la máquina sobre la pieza durante el proceso de pulido.

Como norma general, conviene formar una línea recta con la superficie sobre la que se trabaja.

Utilice una cinta abrasiva #800 para rectificar las tres caras de la pieza moviéndola hacia delante y hacia atrás. Este proceso se utiliza principalmente para corregir las juntas de procesos anteriores y afinar aún más las marcas producidas durante el desbaste.

Rectificar repetidamente las marcas dejadas por los procesos anteriores hasta que la superficie de la pieza esté libre de arañazos y presente un aspecto brillante.

La rugosidad superficial de la pieza después de este proceso debe alcanzar R0,4 mm.

Es importante tener en cuenta que durante este proceso no se permiten nuevos arañazos ni hematomas, ya que no pueden arreglarse en procesos posteriores.

La cinta abrasiva #1000 se utiliza principalmente para corregir las líneas finas de procesos anteriores. El método de rectificado es el mismo que el descrito anteriormente.

El objetivo de este proceso es eliminar cualquier junta entre la parte rectificada de la pieza y la parte sin rectificar, aumentar aún más el brillo de la superficie de la pieza y conseguir un efecto casi de espejo. La rugosidad de la superficie de la pieza después de este proceso debe alcanzar R0,1 mm.

Como orientación general, una banda abrasiva #600 puede rectificar de 6 a 8 piezas de trabajo de 1500 mm de longitud, una banda abrasiva #800 puede rectificar de 4 a 6 piezas y una banda abrasiva #1000 puede rectificar de 1 a 2 piezas.

El número exacto de piezas que se pueden rectificar puede variar en función de factores como los puntos de soldadura de las piezas, la presión utilizada para el pulido y el método de pulido.

Es importante tener en cuenta que, al sustituir la cinta abrasiva, hay que asegurarse de que la cinta gire suavemente sobre la muela de esponja para conseguir un rectificado uniforme de la pieza.

Descripción de la molienda de tres lados:

Los dos lados de la soldadura que están separados por el borde de soldadura, tanto horizontal como vertical, deben pulirse.

En total, hay que pulir tres lados de la soldadura.

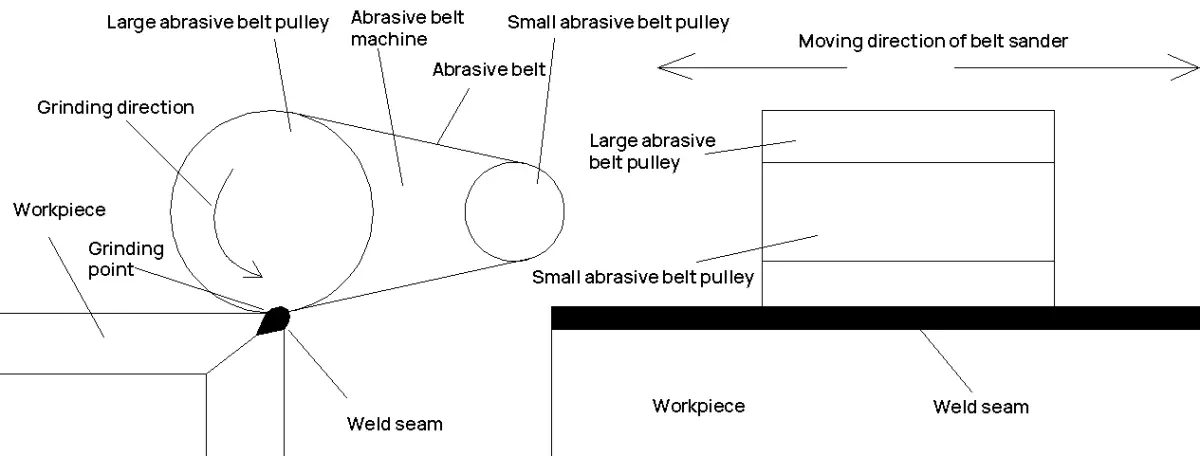

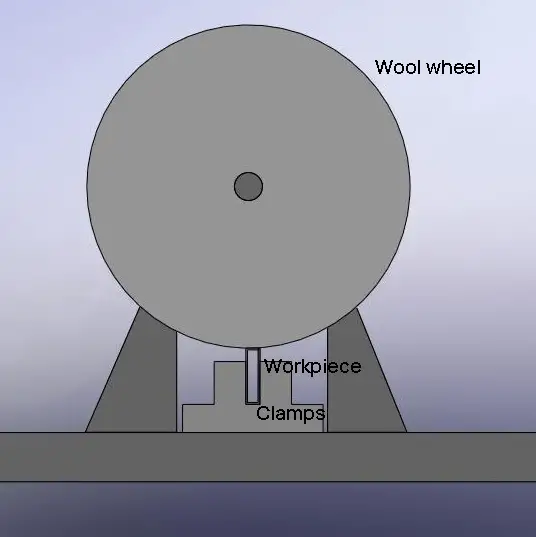

En la figura adjunta se muestra un diagrama del proceso de pulido.

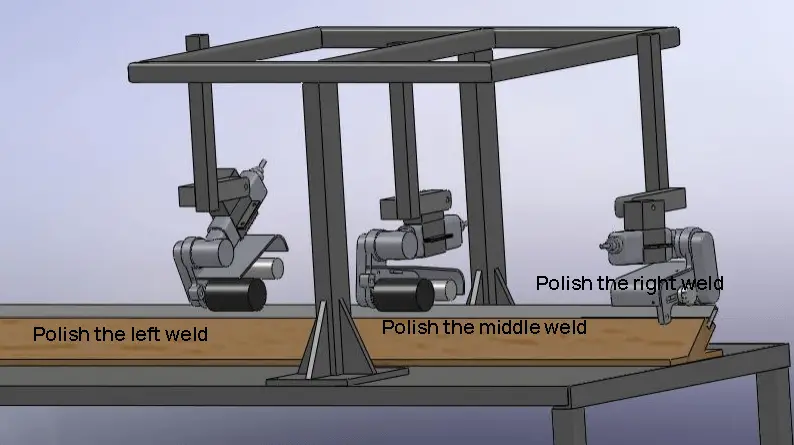

Diagrama esquemático de nueve pulidoras:

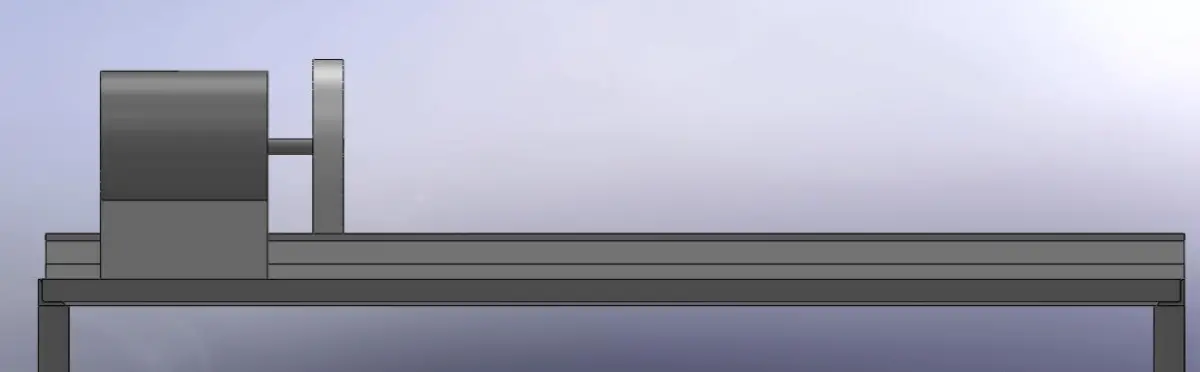

Tres lijadoras de banda se utilizan como un único proceso (grupo) para lijar tres superficies.

En el funcionamiento real, la posición de lijado del siguiente grupo de lijadoras de banda debe situarse 1-1,5 mm por delante de la posición de lijado del grupo anterior.

Esta disposición permite al siguiente grupo de lijadoras de banda lijar y eliminar con mayor eficacia las marcas de pulido dejadas por el grupo anterior.

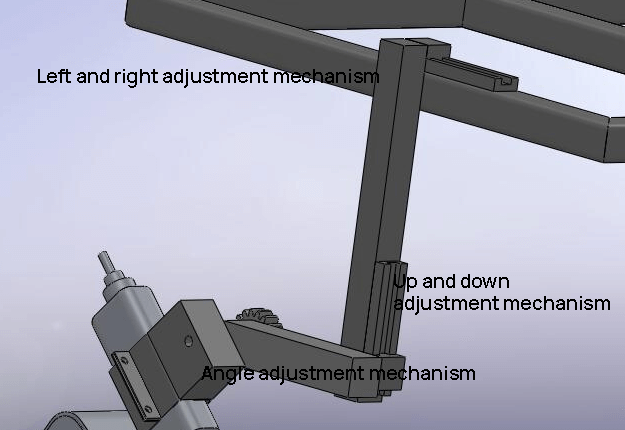

Cada lijadora de banda está equipada con 27 mecanismos de ajuste, incluidos mecanismos de ajuste delantero y trasero, un mecanismo de ajuste hacia arriba y hacia abajo y un mecanismo de ajuste del ángulo de la lijadora de banda.

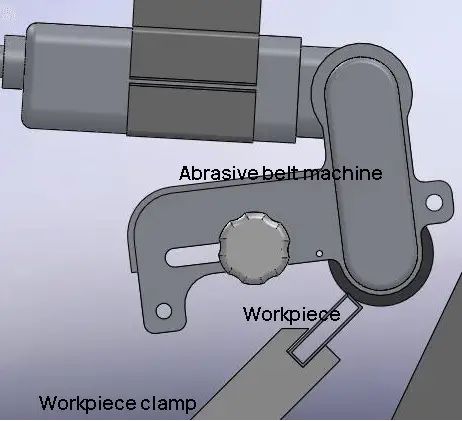

El equipo final de soldadura de piezas consta de tres o cuatro mecanismos, cada uno de los cuales se pule utilizando diferentes bandas abrasivas. La posición de pulido, el ángulo y la presión de cada lijadora de banda se controlan mediante el mecanismo de ajuste de la pulidora, que se configura antes de que el equipo comience a funcionar para garantizar la posición, el ángulo y la presión de trabajo adecuados.

Uno de los mecanismos de ajuste está equipado con un interruptor fotoeléctrico que detecta señales para evitar el rectificado excesivo en ambos extremos de la pieza de trabajo. Por ejemplo, el mecanismo de ajuste del ángulo de la máquina de cinta abrasiva está configurado para detectar la entrada de la pieza en la parte inferior de la máquina a través del interruptor fotoeléctrico.

En ese momento, el mecanismo de ajuste se activa y levanta la máquina de cinta abrasiva. Una vez que la pieza alcanza una posición determinada, el mecanismo hace descender la máquina de cinta abrasiva y comienza el pulido.

Cuando el pulido está casi terminado, el mecanismo de detección detecta la pieza de trabajo y el mecanismo de ajuste eleva neumáticamente la máquina de cinta abrasiva. De este modo se evita un pulido excesivo en ambos extremos del tubo cuadrado de acero inoxidable.

Métodos de molienda:

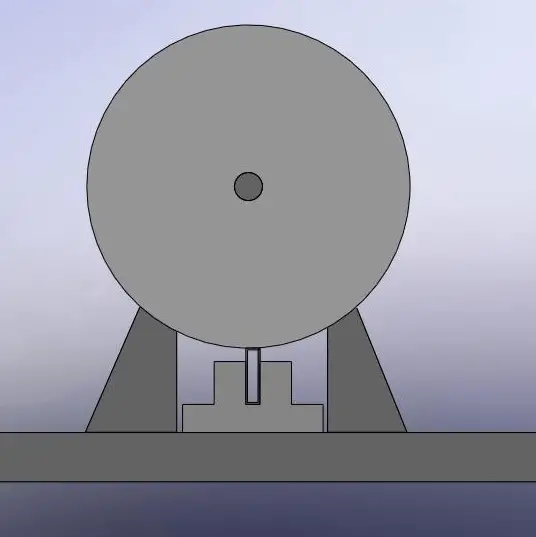

La pieza se rectifica presionando la rueda de goma marina de la máquina de cinta abrasiva. Durante el rectificado, la máquina de cinta abrasiva o la pieza de trabajo pueden moverse horizontalmente para eliminar los puntos de soldadura uno a uno. La imagen de la derecha muestra el método de pulido real de la pulidora.

La pieza se sujeta en un ángulo de 45 grados y se pule con la gran rueda de cinta abrasiva de la máquina de cinta abrasiva.

El objetivo principal del proceso de inmersión brillante es producir un acabado de espejo en el acero inoxidable rectificado. Este proceso suele constar de dos pasos: encerado y pulido. Requiere dos motores, dos ruedas de lana, una cera verde grande y un paño.

Los detalles son los siguientes:

Inspeccionar visualmente las soldaduras procesadas en la etapa anterior. Confirmar la ausencia de problemas que no puedan solucionarse durante la fase de pulido. Entre ellos se incluyen:

Si se detectan problemas de este tipo, las soldaduras deben devolverse para ser rectificadas o reparadas.

Nota: Este proceso no puede reparar golpes, gubias o arañazos grandes que se producen durante el proceso de rectificado. Sin embargo, puede reparar líneas muy finas, como las del rectificado 1000 #, aunque el proceso requiere mucha mano de obra.

Se utiliza una rueda de lana motorizada de alta velocidad para pulir la superficie del espejo con ayuda de cera, imitando el método de pulido anterior.

El objetivo de este proceso es afinar las piezas después de que hayan sido sometidas a pasos previos de pulido, no realizar un rectificado adicional.

Tenga cuidado de no aplicar la cera de pulido sobre la película protectora de la superficie de la pieza durante la operación. Asegúrese de no dañar la película protectora.

Este proceso es el último paso en el proceso de pulido de la superficie del espejo.

Una vez completados todos los procesos anteriores, utilice un disco de tela de algodón limpio para limpiar la superficie de la pieza. Este paso sirve para limpiar y pulir la pieza de trabajo.

El objetivo de este proceso es conseguir una superficie sin marcas de soldadura y aumentar el brillo de la pieza hasta 8k por encima del reflejo de espejo. El resultado debe ser un aspecto de espejo uniforme con diferencias mínimas entre las piezas que se han pulido y las que no.

a. Método de depilación:

Como norma general, la muela de lana debe recubrirse de cera antes de rectificar la pieza. El proceso de rectificado no debe comenzar hasta que la muela de lana esté cubierta de cera verde.

El proceso de aplicación de la cera se ilustra en la siguiente figura.

b. ¿Por qué el motor de alta velocidad acciona directamente la rueda de lana para encerar y moler la pieza de acero inoxidable para darle brillo?

La cera azul es una sustancia aceitosa que es sólida a temperatura ambiente pero se vuelve líquida al calentarse.

La rueda de lana es accionada por un motor de alta velocidad, que la hace girar a gran velocidad.

Cuando el disco de lana está recubierto de cera azul, rectifica la superficie de la pieza. La naturaleza aceitosa de la cera da como resultado una superficie brillante en la pieza de trabajo.

Por lo tanto, es crucial elegir el motor adecuado para accionar la rueda de lana durante el proceso de pulido.

El motor utilizado para el pulido debe tener una velocidad no inferior a 13000 revoluciones por minuto (r/min) y una potencia no inferior a 500 vatios (W).

Si la velocidad es inferior a este requisito, el brillo y el efecto espejo de la pieza pulida no serán satisfactorios.

Por ello, los motores ordinarios no suelen cumplir estas especificaciones y, en su lugar, se suelen utilizar motores de alta velocidad.

c. Las ruedas de lana del mercado pueden dividirse en ruedas gruesas y ruedas finas.

La selección de la rueda de lana es crucial.

Aunque los discos de lana áspera son más fáciles de pulir, los discos de lana fina suelen utilizarse en la producción real para obtener resultados óptimos.

d. En el proceso de pulido también debe controlarse la presión sobre la pieza.

Una presión excesiva durante el proceso de pulido puede hacer que el disco de lana elimine una gran parte de la película protectora. Esto puede provocar la decoloración o ennegrecimiento de la pieza, dañando su aspecto original de espejo.

e. Durante el proceso de pulido, es importante aplicar continuamente una cantidad suficiente de cera azul. De lo contrario, el disco de lana podría humear debido a la alta temperatura, lo que provocaría un desgaste importante y daños tanto en el disco de lana como en el acero inoxidable.

f. Las pequeñas líneas que hay que reparar durante la fase de iluminación deben arreglarse manualmente, una a una, lo que hace que el proceso sea largo y tedioso.

Si es posible, evite realizar reparaciones durante esta fase.

g. Normalmente, se instalan dos motores para el encerado, y cada motor se encarga de pulir una cara de la pieza.

Se puede considerar la posibilidad de utilizar un solo motor para pulir los bordes a fin de mejorar el brillo de los mismos.

h. Sustituya la rueda de lana según sea necesario.

Varios suplementos en bruñido:

a. Bruñir:

El método de bruñido es similar al de encerado, pero en lugar de cera se utiliza una rueda de tela.

El bruñido es el último paso del proceso de pulido.

Es importante asegurarse de que la superficie del espejo no resulte dañada tras el pulido, ya que esto dejaría sin efecto todos los esfuerzos anteriores.

a. El proceso de bruñido consiste en acoplar una rueda de tela a un motor de alta velocidad, que hace girar la rueda a gran velocidad. A continuación, la rueda se utiliza para limpiar la superficie de la pieza eliminando la suciedad y la cera residual. El resultado es una superficie pulida.

En el bruñido real, a menudo se realiza junto con el uso de polvo de esmerilado. El polvo de esmerilado ayuda a eliminar la sustancia aceitosa, como la cera azul, de la pieza. Su objetivo principal es facilitar la eliminación de la cera azul adherida a la superficie.

Si el proceso de bruñido no se realiza con el uso de polvo de amolar, puede resultar difícil eliminar la cera azul de la superficie y, además, puede transferirse fácilmente a otras zonas, afectando al aspecto general.

b. Para conseguir el brillo de espejo requerido para la pieza, es crucial mantener la limpieza de la rueda de tela utilizada en el proceso de bruñido.

En la producción práctica, puede ser necesario sustituir la rueda de tela en función de las circunstancias específicas.