¿Por qué algunos metales se enfrían de forma desigual durante el enfriamiento, lo que provoca defectos? El fenómeno de la formación de una película de vapor durante el enfriamiento es un factor crucial. Este artículo explora cómo afecta la película de vapor al proceso de enfriamiento e introduce teorías y experimentos avanzados para comprender y controlar este fenómeno. Si sigue leyendo, obtendrá información sobre cómo optimizar los procesos de enfriamiento rápido para mejorar la calidad y la consistencia de la metalurgia.

Existen varios métodos para evaluar la capacidad de enfriamiento de un medio de temple, como el método de la intensidad de enfriamiento, el método del hilo caliente, el método de la curva U de dureza y el método de ensayo magnético, entre otros. El método de la curva de enfriamiento se considera el mejor método de medición de laboratorio y se utiliza ampliamente.

Sin embargo, es importante tener en cuenta que la curva de enfriamiento real de una pieza durante el enfriamiento puede diferir de la obtenida en las pruebas. Esto se debe a que el proceso de transferencia de calor de la pieza al medio durante el enfriamiento está influido no solo por el material de la pieza, sino también por su tamaño y forma.

Por ejemplo, las pruebas de un aceite de temple utilizando una sonda estándar mostrará normalmente la fase de película de vapor, pero cuando el mismo aceite se utiliza como medio de enfriamiento para elementos de fijación pequeños, la fase de película de vapor puede no ser visible.

A pesar de estas diferencias, la comprobación de la curva característica de enfriamiento de un medio de temple mediante métodos estándar sigue siendo valiosa para comparar y seleccionar diferentes medios y controlar el rendimiento del medio a lo largo del tiempo.

La curva característica de enfriamiento se utiliza ampliamente en la actualidad para evaluar las propiedades de enfriamiento de los medios de enfriamiento por enfriamiento, determinar el grado de envejecimiento del medio y guiar el proceso de tratamiento térmico.

Los métodos de ensayo más utilizados son:

Calentar una sonda de un tamaño y material específicos a más de 800°C, y luego sumergirla en el enfriamiento. medio refrigerante de una temperatura determinada.

Utilizando un termopar en el centro de la sonda para registrar directamente el cambio de temperatura en el centro de la sonda a lo largo del tiempo, y derivando la curva para determinar la velocidad de enfriamiento a diferentes temperaturas.

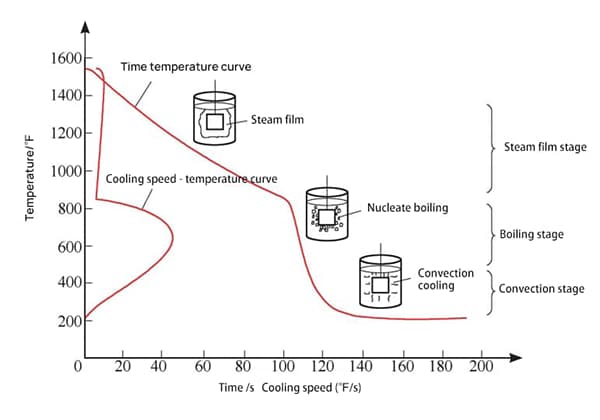

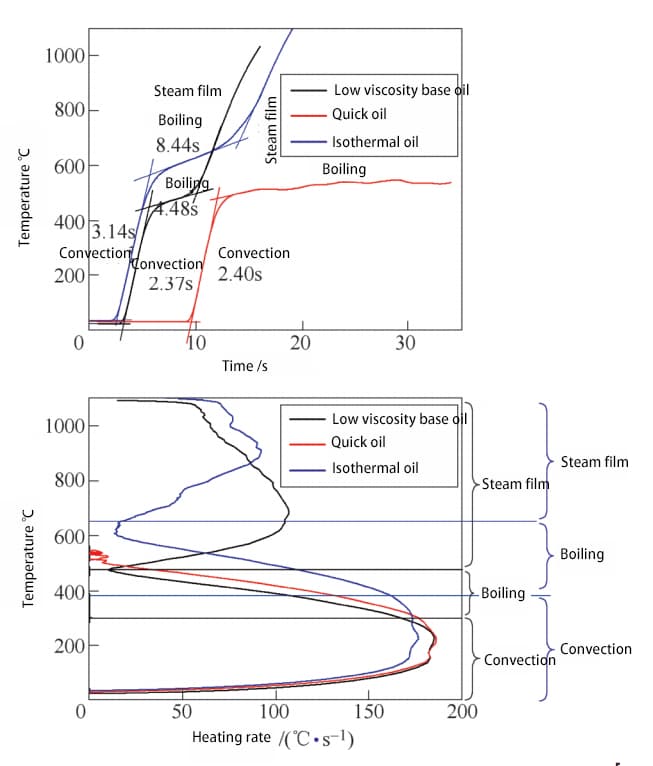

Basándose en la curva característica de enfriamiento medida, el proceso de enfriamiento suele dividirse en tres etapas (véase la Fig. 1):

Etapa de película de vapor (cuando la pieza se sumerge por primera vez en el medio, su temperatura es elevada y el medio que rodea la pieza se vaporiza rápidamente para formar una película de vapor estable que envuelve la superficie de la pieza. En este momento, el enfriamiento es lento debido a la mala conducción del calor de la película de vapor);

Etapa de ebullición (a medida que disminuye la temperatura de la pieza, la película de vapor se vuelve inestable y abandona rápidamente la superficie de la pieza en forma de pequeñas burbujas, llevándose el calor. Esta etapa es la de mayor velocidad de enfriamiento);

Etapa de convección (a medida que la temperatura de la superficie de la pieza disminuye aún más, la ebullición se detiene cuando desciende por debajo del punto de ebullición del medio, y comienza la etapa de convección, que depende de la transferencia de calor por convección).

Fig. 1 Curva característica de enfriamiento y tres etapas de templado

Sin embargo, el curva de refrigeración sólo mide el cambio de la temperatura central de la sonda a lo largo del tiempo y no refleja con precisión el cambio de temperatura en la superficie.

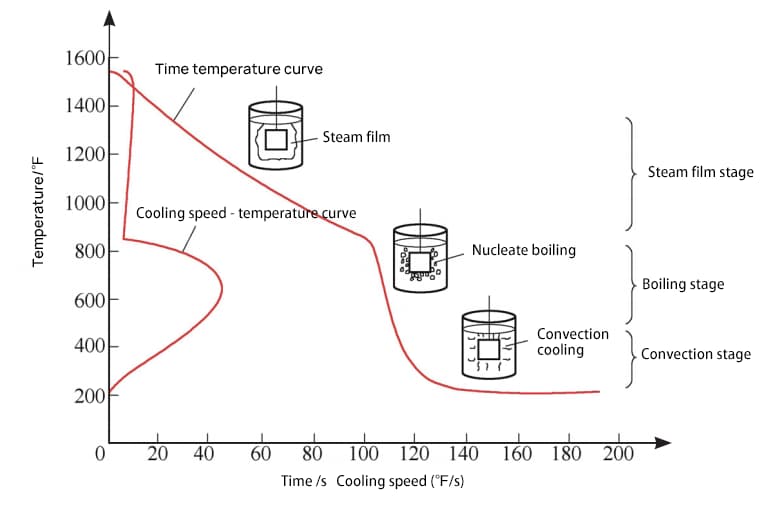

Para abordar esta cuestión, el Dr. Zhang Kejian introdujo la teoría de las "cuatro etapas", que postula que debe haber una "etapa intermedia" entre la etapa de la película de vapor y la etapa de ebullición para describir la coexistencia del fenómeno de ebullición y de película de vapor en la superficie de la pieza después de que aparezca el "punto de expansión avanzada" (véase la Fig. 2).

Esta teoría pone de manifiesto la complejidad del proceso de enfriamiento de una pieza en un medio refrigerante de temple y demuestra que no puede describirse completamente mediante la curva de enfriamiento medida por un termopar en el centro de la sonda.

Sin embargo, la simple comprensión de la complejidad del proceso de rotura de la película de vapor no es suficiente para comprender las causas subyacentes de la formación y rotura de la película de vapor, ni para orientar a los profesionales del tratamiento térmico.

Kobasko propuso el uso del concepto de flujo de calor crítico a partir de la transferencia de calor en ebullición para evaluar el rendimiento de refrigeración de los medios de refrigeración de enfriamiento, lo que puede ofrecer más apoyo para el desarrollo de medios.

| Nombre de la fase | División de teoría | División real |

| Etapa de manta de vapor | Arriba T0 | Arriba T1 |

| Etapa intermedia | T0~T* | T1~T2 |

| Fase de ebullición | T*~T | T2~Tb |

| Etapa de convección | Tb~temperatura del líquido | Tb~temperatura del líquido |

Fig. 2 Teoría del enfriamiento en cuatro fases

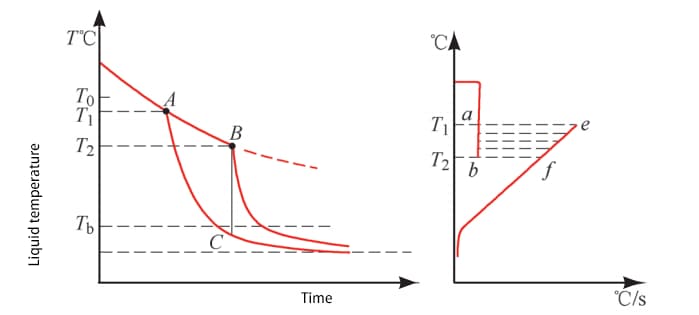

La Fig. 3 ilustra el cambio en la densidad del flujo de calor superficial y tres etapas sucesivas durante un proceso de calentamiento continuo, a medida que aumenta la temperatura superficial del metal y el recalentamiento de la pared (diferencia entre la temperatura superficial y el punto de ebullición del medio), así como el cambio en la conductividad térmica α del medio durante este proceso.

Sin embargo, el enfriamiento rápido es un proceso de enfriamiento, y los cambios correspondientes en la densidad del flujo de calor y la conductividad térmica deben ser de arriba a la derecha a la izquierda de la Fig. 3.

Además, durante este tiempo se produce un breve proceso transitorio de ebullición (véase la Fig. 4).

Fig. 3 Fenómeno de ebullición y cambios del flujo térmico y la conductividad térmica durante el calentamiento

Fig. 4 Fenómeno de ebullición instantánea en la fase inicial de Proceso de enfriamiento

En los años 1926-1930, French realizó numerosos experimentos para estudiar el proceso de ebullición instantánea.

Los resultados mostraron que la duración del proceso de ebullición instantánea al inicio del proceso de enfriamiento era inferior a 1 segundo para piezas de todas las formas y tamaños.

qcr1 representa el flujo de calor crítico al que aparece la película de vapor tras un breve proceso transitorio de ebullición, y qcr2 representa el flujo de calor crítico al que la ebullición de la película de vapor pasa a ebullición nucleada.

Basándose en el modelo de cálculo teórico de qcr propuesto por S. Kutateladze utilizando la teoría de la mecánica de fluidos, qcr1 (en unidades de W/m2) puede calcularse mediante la fórmula (1):

Donde k ≈ 0,14;

Al mismo tiempo, qcr1 y qcr2 satisfacen la siguiente relación:

Es importante señalar que tanto qcr1 como qcr2 representan las propiedades inherentes del medio refrigerante, independientemente de la pieza que se esté enfriando.

El qcr2 se puede utilizar para probar cilindros con una gran relación de aspecto (para evitar errores de prueba causados por el "punto de expansión principal": el punto de expansión principal de las esferas es muy impredecible, mientras que la esquina del borde inferior de un cilindro corto siempre tiene más probabilidades de romper la película como punto de expansión principal), y materiales de plata (que tienen una alta conductividad térmica que cambia poco con la temperatura, lo que lleva a temperaturas de núcleo y superficie más consistentes).

La velocidad de enfriamiento cuando se rompe la película de vapor tras la inmersión de la sonda en el medio refrigerante se expresa en términos de cambio instantáneo de temperatura en un momento dado y de densidad de flujo de calor, siguiendo la relación:

Dónde

c - capacidad calorífica media;

dT - d τ Variación media de la temperatura en el tiempo;

V - volumen;

S - superficie;![]() - Gradiente de temperatura superficial.

- Gradiente de temperatura superficial.

Así, el flujo de calor q:

Dónde ![]() es la velocidad media de enfriamiento.

es la velocidad media de enfriamiento.

Se mide la velocidad de enfriamiento durante todo el proceso de enfriamiento y se calcula el flujo térmico crítico mínimo qcr2, el flujo térmico mínimo al que se rompe la película. A continuación se determina qcr1.

Comparando el flujo térmico inicial (máximo) qin de transferencia de calor desde la superficie de la pieza hacia el exterior después de sumergir la pieza a alta temperatura en el medio, se puede deducir que en el enfriamiento por enfriamiento rápido real pueden producirse dos procesos de enfriamiento diferentes.

Cuando qin < qcr1, la densidad de flujo de calor de la transferencia de calor de la pieza no alcanza la densidad de flujo de calor crítica qcr1 necesaria para la formación de la película de vapor del medio refrigerante, por lo que no se puede formar una película de vapor estable. En este caso, no se observa la fase de película de vapor. La pieza entra directamente en la fase de ebullición y, a continuación, pasa a la fase de convección.

Sin embargo, cuando qin ≥ qcr1, puede formarse una película de vapor en la superficie tras sumergir la pieza en el medio, lo que da lugar a un proceso de enfriamiento completo en tres etapas: etapa de película de vapor, etapa de ebullición y etapa de convección.

Esta teoría también puede explicar varios fenómenos de la película de vapor en aplicaciones de ingeniería. Por ejemplo, el aumento de la rugosidad superficial de la pieza y reducir su tamaño equivalen a aumentar la superficie específica de la pieza y reducir su densidad de flujo térmico, qin, eliminando así (qin < qcr1) o acortando el tiempo de la película de vapor (alcanzando qcr2 más rápidamente para provocar la rotura de la película de vapor).

La adición de cierta cantidad de sales inorgánicas al agua aumenta la tensión superficial σ de la solución acuosa y también aumenta la diferencia de densidad entre el medio y el vapor, con lo que aumenta qcr1.

La doble capa eléctrica formada en la superficie de la pieza en la solución salina reduce la densidad de flujo de calor qin de la pieza, lo que hace más difícil formar o acelerar la ruptura de la película de vapor bajo este doble efecto.

Esta teoría también permite comprender muchos problemas de temple y enfriamiento que no pueden explicarse con la "teoría de las tres etapas". Por ejemplo, el acero al cromo con alto contenido en carbono de baja templabilidad en un medio es propenso al enfriamiento inverso, y la superficie de la capa carburada es propensa a la estructura no martensítica (ignorando...). elemento de aleación agotamiento).

Basándose en la teoría, se realizó un experimento para examinar el impacto de la adición de un refrigerante al aceite base sobre la película de vapor durante el enfriamiento rápido y el enfriamiento.

Está bien establecido que la adición de un refrigerante al aceite base puede reducir significativamente la duración de su película de vapor, aumentando así la capacidad de enfriamiento del aceite base y mejorando la uniformidad del proceso de enfriamiento de la pieza.

En este estudio, se disolvió la misma concentración de refrigerante en aceites base de baja viscosidad y de alta viscosidad para simular el rendimiento de refrigeración del aceite de enfriamiento rápido y del aceite de enfriamiento isotérmico, respectivamente. Mediante experimentos se observó la película de vapor durante el calentamiento y el enfriamiento.

En el experimento se utilizó una sonda de aleación de níquel y cromo de 8 mm de diámetro, con una sonda de temperatura termopar en su centro geométrico. Se suministró una potencia calorífica constante de 2,7 kW mediante una bobina de inducción de 12,5 mm de diámetro interior. El proceso de aumento y descenso de la temperatura se registró mediante un registrador de temperatura.

El dispositivo de ensayo se muestra en la Fig. 5.

Fig. 5 Dispositivo de calentamiento por inducción y registro de la temperatura

La Fig. 6 muestra la curva tiempo-temperatura del aceite base de baja viscosidad, el aceite rápido y el aceite isotérmico durante el proceso de calentamiento.

La curva de temperatura de la velocidad de calentamiento puede obtenerse diferenciando la curva.

Fig. 6 Curva tiempo-temperatura y curva velocidad de calentamiento-temperatura del proceso de calentamiento

Como se muestra en la figura, salvo en el caso del aceite rápido, la sonda presenta dos puntos de inflexión apreciables en las curvas de aumento de temperatura del aceite base y del aceite isotérmico.

El aumento de la temperatura de la sonda refleja el aumento neto de calor, que es el calor aplicado a la sonda por el calentamiento por inducción menos el calor retirado de la superficie de la sonda por el aceite de enfriamiento.

Dado que el material, el tamaño y la distancia entre la sonda y la bobina permanecen constantes, y que la potencia de la bobina de calentamiento no varía, cabe suponer que la velocidad de aumento del calor debido al calentamiento por inducción también permanece constante.

En la fase inicial de baja temperatura, el medio tiene una capacidad de refrigeración limitada mediante transferencia de calor por convección, lo que provoca un rápido aumento de la temperatura de la sonda.

Después, el medio empieza a hervir enérgicamente.

A medida que la temperatura sigue aumentando, la capacidad de refrigeración del medio aumenta considerablemente, lo que provoca una reducción significativa de la velocidad de aumento de la temperatura de la sonda.

Posteriormente, se forma una película de vapor. En este momento, la capacidad de refrigeración del medio vuelve a disminuir, lo que provoca que la velocidad de aumento de la temperatura de la sonda aumente de nuevo.

En comparación con el aceite rápido y el aceite base, la duración de la fase de convección y la temperatura de transición a la fase de ebullición son prácticamente iguales.

La adición del refrigerante no altera significativamente la capacidad de refrigeración del medio en la etapa de convección ni el punto de ebullición del aceite base.

Sin embargo, con una potencia calorífica de 2,7 kW, la superficie de la sonda ya no puede mantener una película de vapor estable. Esto se debe a que la adición de refrigerante aumenta el flujo de calor crítico qcr2 del medio, lo que hace que la película de vapor sea más propensa a agrietarse.

Además, la película de polímero formada por el refrigerante en la superficie de la sonda reduce la conductividad térmica de la superficie de la pieza, disminuyendo la densidad de flujo de calor de la pieza, haciendo qin < qcr1, lo que conduce al fracaso de la formación de la película de vapor.

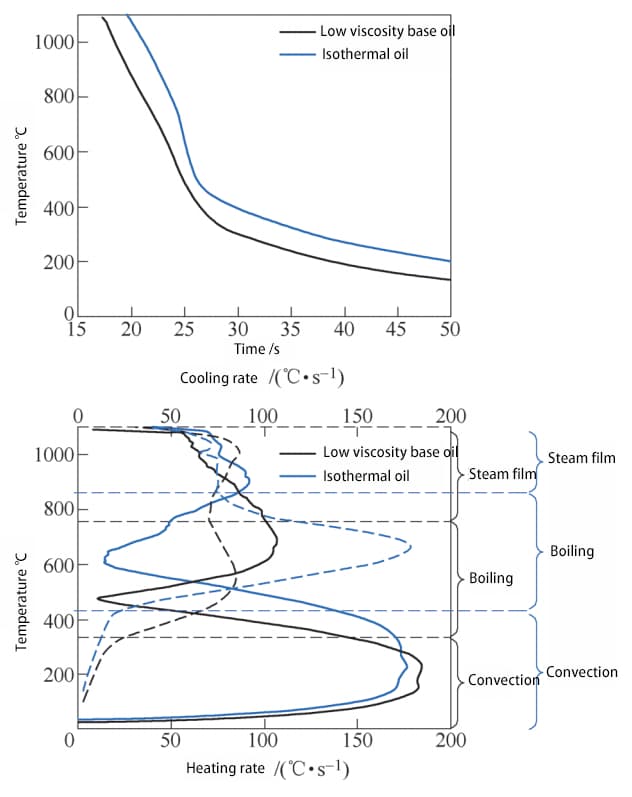

La temperatura de la sonda se elevó a 1000 ℃ mediante calentamiento por inducción y, a continuación, se detuvo el calentamiento.

Se registró el proceso de enfriamiento de la sonda a lo largo del tiempo para obtener la conocida curva tiempo-temperatura de enfriamiento.

Diferenciando la curva, se puede obtener la curva velocidad de enfriamiento-temperatura durante el temple, como se muestra en la Fig. 7.

Al superponer la curva de velocidad de enfriamiento-temperatura con la curva de velocidad de calentamiento-temperatura del proceso de calentamiento (como se muestra en la Fig. 7), se puede observar que las tres etapas del proceso de enfriamiento están estrechamente relacionadas con el intervalo de temperatura de las tres etapas del proceso de calentamiento.

Sin embargo, en comparación con el proceso de calentamiento, la temperatura de transición entre etapas en el proceso de enfriamiento es ligeramente superior debido a las siguientes razones:

En el proceso de calentamiento, el calentamiento por inducción se inicia en la superficie y luego se transfiere al centro de la sonda, lo que provoca que la temperatura central medida vaya por detrás de la temperatura de la superficie en cierta medida, dando lugar a una temperatura de ensayo inferior en comparación con la temperatura real de la superficie.

En el proceso de enfriamiento, la temperatura del núcleo también va por detrás de la temperatura de la superficie, lo que da lugar a una temperatura de prueba más alta en comparación con la temperatura real de la superficie.

Al mismo tiempo, según la ecuación (4), la densidad del flujo de calor en el proceso de enfriamiento es proporcional a la velocidad media de enfriamiento:

Dado que la velocidad de enfriamiento del aceite isotérmico cuando se rompe la película es inferior a la del aceite base de baja viscosidad, puede calcularse que su flujo de calor crítico qcr2 también es superior al del aceite base de baja viscosidad. Esto significa que la película puede romperse a temperaturas más elevadas, lo que coincide con las observaciones realizadas en aplicaciones de ingeniería.

Al analizar el proceso de transferencia de calor en el proceso de enfriamiento, ha quedado claro que las etapas de formación de la película de vapor y la transición de la película de vapor a la ebullición nucleada son mucho más complejas de lo que se pensaba. Se ha introducido el concepto de flujo de calor crítico, que se utiliza en la teoría de transferencia de calor en ebullición, para explicar el fenómeno de la película de vapor en el proceso de enfriamiento.

Se realizaron experimentos utilizando calentamiento por inducción para observar y registrar los fenómenos de ebullición y película de vapor durante el calentamiento y el enfriamiento. Con este enfoque combinado se pretendía comprender mejor el fenómeno habitual de la película de vapor en los procesos de enfriamiento, lo que podría servir de orientación para el diseño y desarrollo de nuevos medios de enfriamiento con una menor duración de la película de vapor y una mayor velocidad de enfriamiento.

Los debates teóricos y la verificación experimental han demostrado que, para reducir la película de vapor en el proceso de enfriamiento y mejorar la uniformidad del enfriamiento de la pieza, deben tenerse en cuenta los tres aspectos siguientes:

(1) Aumentar el flujo térmico crítico qcr1 y qcr2 para la formación y ruptura de la película de vapor del propio medio.

Por ejemplo, aumentar la tensión superficial del medio y la diferencia de densidad entre las fases gaseosa y líquida, haciendo que la película de vapor sea más difícil de formar y más fácil de romper.

(2) Se introduce un aditivo que puede formar una película en la superficie de la pieza de trabajo para adherirse a la superficie de la pieza de trabajo y formar una capa de aislamiento térmico de espesor moderado, con el fin de reducir el coeficiente de transferencia de calor de la superficie de la pieza de trabajo, reduciendo así la densidad de flujo de calor qin de la superficie de la pieza de trabajo, reduciendo así o incluso eliminando la película de vapor.

(3) Se introduce electrolito para aumentar el flujo térmico crítico qcr del medio y, al mismo tiempo, se forma una doble capa eléctrica en la superficie de la pieza para reducir el flujo térmico qin de la superficie de la pieza, con el fin de reducir o incluso eliminar la película de vapor.