¿Alguna vez se ha preguntado por qué a veces el acero se agrieta durante el plegado? En este artículo exploramos el fascinante mundo de la tecnología del plegado del acero y descubrimos las razones de defectos tan comunes como las grietas en las esquinas y en el centro. Descubra cómo las técnicas adecuadas y la calidad del material pueden marcar la diferencia a la hora de evitar estos problemas. Prepárese para aprender conocimientos prácticos que pueden mejorar su comprensión y aplicación del procesamiento del acero.

La tecnología de procesamiento por plegado es un tipo de tecnología de procesamiento del acero que se utiliza ampliamente en diversos campos como la fabricación de automóviles, maquinaria de ingeniería, puentes, barcos y construcción.

Bajo la presión de la matriz superior o inferior de la plegadora, la chapa sufre primero una deformación elástica y después una deformación plástica.

En la fase inicial del plegado plástico, a medida que la matriz superior o inferior dobla la chapa, ésta se ajusta gradualmente contra la superficie interior de la ranura en V de la matriz superior o inferior, mientras que el radio de curvatura también disminuye gradualmente.

A medida que la presión continúa hasta el final de la carrera, las matrices superior e inferior entran en pleno contacto con el chapa metálicaEl curvado en forma de V se realiza habitualmente con máquinas curvadoras y laminadoras.

El agrietamiento por flexión es un defecto importante en el uso de la transformación del acero. Según la localización de la fisuración, puede dividirse en fisuración angular y fisuración central.

Entre los factores que provocan el agrietamiento figuran una tecnología de transformación inadecuada y defectos en la calidad de los materiales, que repercuten negativamente en las empresas de producción de acero.

Los investigadores analizaron, resumieron y estudiaron casos típicos de calidad y se remitieron a materiales relevantes para analizar diversos factores que causan el agrietamiento por flexión y proponer medidas de mejora.

1.1.1 Morfología macroscópica

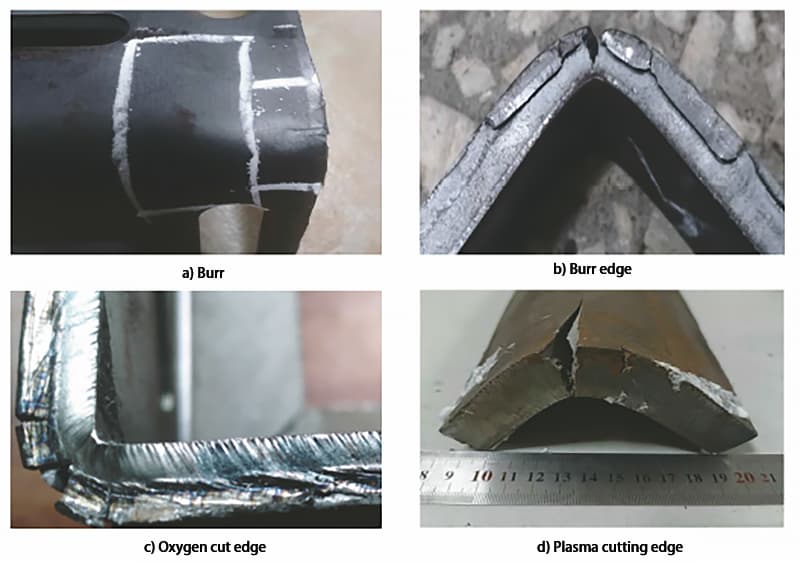

El agrietamiento de las esquinas es el tipo de defecto más común en el agrietamiento por flexión, y suele haber rebabas, bordes ásperos, bordes de corte de oxígeno o corte por plasma bordes en la posición de agrietamiento de esquina. Si el borde de la pieza no se trata con chorro de arena o de forma incompleta durante el proceso de doblado, se producirá el agrietamiento de la esquina, y las grietas en el agrietamiento de la esquina suelen ser cortas y estar situadas en la zona endurecida por el trabajo de la esquina.

Defectos típicos de Q235B y el acero Q355B fueron seleccionados para el análisis, y la morfología macroscópica del agrietamiento de esquina se muestra en la Figura 1.

1.1.2 Análisis de la composición química

Se seleccionaron cuatro muestras típicas de grietas de esquina de acero Q235B y acero Q355B para el análisis de la composición química, y los resultados cumplieron los requisitos.

1.1.3 Pruebas de propiedades mecánicas

Se ensayaron las propiedades mecánicas de las cuatro muestras típicas de fisura de esquina de acero Q235B y acero Q355B mencionadas anteriormente, y los resultados se muestran en la Tabla 1 (D es el diámetro de flexión, a es el espesor de la muestra), y los resultados cumplían los requisitos.

Tabla 1: Resultados de las pruebas de comportamiento mecánico de las muestras de acero Q235B y Q355B con grietas en las esquinas.

| Calidad del acero | Límite elástico /MPa | Resistencia a la tracción /MPa | Alargamiento tras la fractura % | Resultados de las pruebas de flexión |

| Q235B | 310 | 450 | 32 | D=1,5a, 180 ° intacto |

| Q235B | 315 | 466 | 30.5 | D=1,5a, 180 ° intacto |

| Q235B | 304 | 436 | 33 | D=1,5a, 180 ° intacto |

| Q355B | 431 | 557 | 21.5 | D=1,5a, 180 ° intacto |

1.1.4 Examen metalográfico

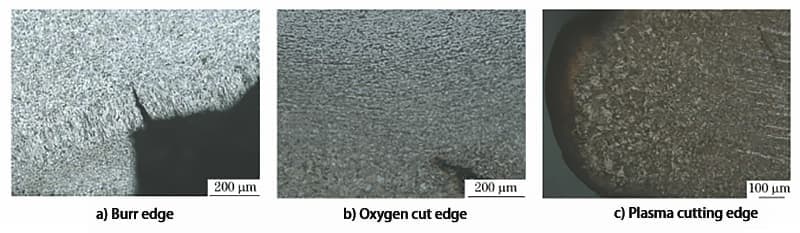

Se llevó a cabo un examen metalográfico de las posiciones de agrietamiento de las cuatro muestras típicas de grietas de esquina de acero Q235B y Q355B mencionadas anteriormente, y los resultados se muestran en la Figura 2. Como puede observarse en la Figura 2, existe una deformación en frío del grano en el tejido en la posición de agrietamiento. Como puede observarse en la Figura 2, hay deformación en frío del grano en el tejido en la posición de fisuración, y hay una estructura de influencia térmica en la posición de fisuración por corte con oxígeno y corte con plasma.

1.2.1 Morfología macroscópica

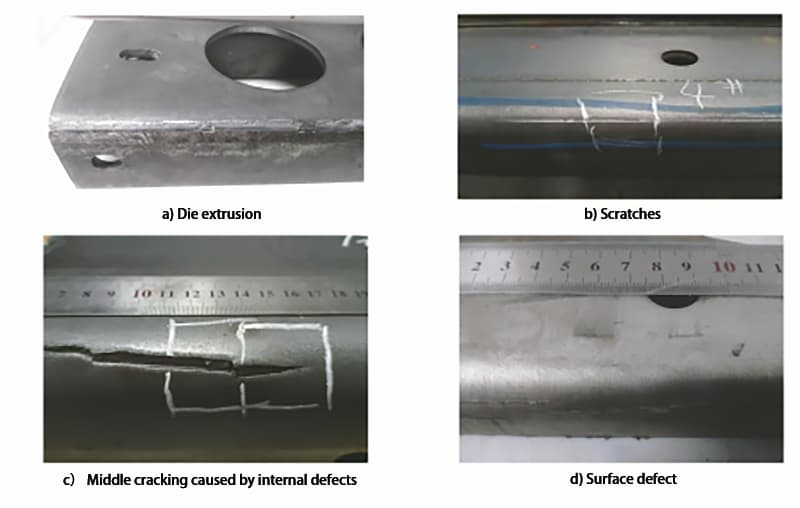

El agrietamiento central suele manifestarse como un agrietamiento no continuo en el centro de la pieza, y las grietas suelen ser largas, con algunos casos de grietas cortas. La morfología macroscópica de la fisuración central se muestra en la figura 3.

1.2.2 Análisis de la composición química

Se seleccionaron seis muestras típicas de grieta central de acero Q235B, acero Q355B y acero 610L para analizar su composición química, y los resultados cumplieron los requisitos.

1.2.3 Pruebas de propiedades mecánicas

Se probaron las propiedades mecánicas de las seis muestras típicas de grieta central de acero Q235B, acero Q355B y acero 610L mencionadas anteriormente, y los resultados se muestran en la Tabla 2, y los resultados cumplían los requisitos.

1.2.4 Examen metalográfico

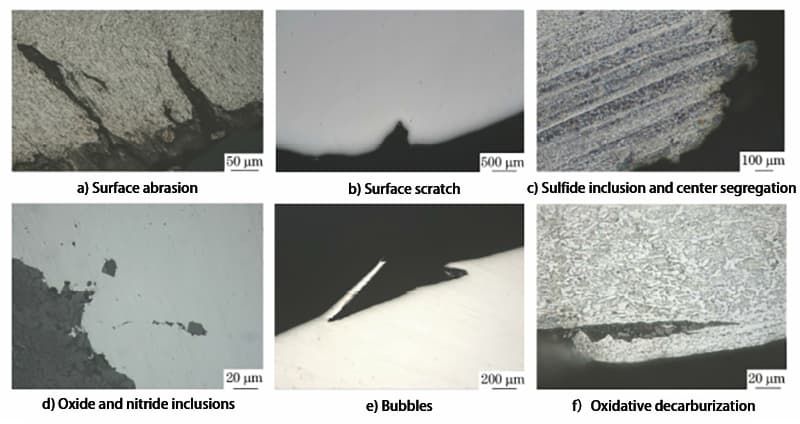

El examen metalográfico se llevó a cabo en las seis muestras típicas de grieta central de acero Q235B, acero Q355B y acero 610L mencionadas anteriormente, y los resultados se muestran en la figura 4.

Como puede observarse en la figura 4, hay deformación en frío del grano en la posición de extrusión de la herramienta de rectificado, y pueden verse aberturas de rayado en la raíz de las grietas más largas y rectas. Las muestras también contienen inclusiones de sulfuro agrupadas, segregación central y partículas de oxidación a alta temperatura, descarburización debido a la oxidación, y características de las burbujas.

2.1.1 La influencia del diámetro de flexión

En acero plegadoLa capa exterior de la zona doblada se somete a tensión, mientras que la capa interior se somete a compresión. Cuando el espesor del material es constante, cuanto menor es la radio de curvaturacuanto mayor sea la tensión de tracción y compresión del material. Si la tensión de tracción en la esquina exterior supera la resistencia última del material, se producirá agrietamiento o fractura, principalmente en el centro de la pieza y, a veces, en las esquinas.

2.1.2 La influencia de las herramientas de plegado

Si las ranuras en V de las herramientas de doblado son rugosas, la pieza se verá sometida a fuerzas desiguales al pasar por la dobladora, lo que provocará un desgaste superficial o una presión local, dando lugar a defectos superficiales, seguidos de grietas por extrusión. Las grietas suelen aparecer rectas y largas, con una visible deformación en frío de los granos en las raíces de la grieta.

2.1.3 La influencia de la logística

Durante el transporte y la carga y descarga del acero, pueden producirse arañazos en la superficie, que destruyen la continuidad de la superficie del sustrato. Es probable que se produzcan grietas en la zona rayada durante la flexión. Estas grietas suelen ser más largas y rectas, con aberturas visibles de arañazos en la raíz de la grieta.

2.2.1 La influencia de los elementos nocivos, las inclusiones y los gases en el acero

Durante el proceso de fundición, el alto contenido de azufre y fósforo en el acero provoca un alto contenido de inclusiones de sulfuro o, aunque el contenido global no supere la norma, estos elementos se agregan localmente y provocan una grave segregación central en las inclusiones. Esto conduce a una disminución de la plasticidad y tenacidad del acero, haciéndolo susceptible a la flexión y al agrietamiento.

Además, las microfisuras en la superficie del lingote se oxidan a altas temperaturas durante el laminado, y el alto contenido de oxígeno y nitrógeno en el acero, especialmente el elemento nitrógeno, forma fácilmente TiN con titanio. Las partículas de TiN precipitadas a lo largo de los límites de grano durante la colada continua pueden causar grietas originales en el tocho, lo que puede provocar fisuras durante el doblado.

2.2.2 Influencia de la calidad de la superficie del acero

Las microfisuras y los agujeros de aire en la superficie del acero son propensos a agrietarse en el lugar de la fisura bajo tensión después de la flexión. Múltiples grietas pequeñas pueden ser visibles en el doblar arco a simple vista.

2.2.3 La influencia de las propiedades mecánicas y la anisotropía del acero

Cuanto mayor sea la plasticidad del material, más estable será la deformación plástica, y cuanto mayor sea el alargamiento de rotura, mejor será el rendimiento de flexión. Aunque el diámetro de flexión sea pequeño, no es fácil que se agriete.

Además, las propiedades longitudinales y transversales del acero son diferentes, y la estructura longitudinal en bandas es más severa que la transversal. Esto significa que el índice de plasticidad longitudinal del acero es más alto, por lo que cuando se dobla a lo largo de una dirección perpendicular a la dirección de laminación, el rendimiento de flexión del acero es mejor y menos propenso a agrietarse en comparación con la flexión a lo largo de la dirección transversal.

(1) Soluciones al problema del agrietamiento causado por las rebabas, bordes afilados, y corte por oxígeno en las zonas de las esquinas: lije y redondee manualmente las rebabas y los bordes afilados, o utilice una desbarbadora para eliminarlos automáticamente y eliminar la zona de procesamiento endurecida para reducir la tasa de agrietamiento.

Cambiar el proceso de plegado al laminado en continuo, y cortar después del conformado para evitar el endurecimiento provocado por el corte. Remediar los defectos menores mediante procesos de soldadura posteriores.

(2) Para resolver el problema de los radios de curvatura pequeños, el ángulo R debe ampliarse dentro del rango admisible del diseño para evitar radios de curvatura demasiado pequeños.

(3) Evitar arañazos en la superficie durante el proceso logístico de transporte y descarga de materiales de acero.

(4) En el proceso de fabricación del acero, mejorar la pureza del acero, reducir el contenido y la agregación de inclusiones en el acero. Debe utilizarse plenamente el proceso de soplado con argón para garantizar que los sulfuros de mayor tamaño del acero floten y se separen por completo.

El campo de flujo adecuado debe mantenerse durante el proceso de flujo del acero para garantizar un campo de flujo adecuado y estable en el cristalizador, que pueda eliminar aún más las inclusiones en el acero y evitar al mismo tiempo la contaminación por atrapamiento de escoria.

Controlar razonablemente la temperatura de colada, la velocidad de tracción y la velocidad de enfriamiento durante la colada continua. El uso adecuado de la tecnología de prensado ligero y la tecnología de agitación electromagnética puede mejorar la calidad interna de la palanquilla, reducir la segregación central y evitar la formación de grietas en la línea central.

(5) En el proceso de laminación, reforzar el control de los procesos de calentamiento, temperatura de laminación y enfriamiento posterior a la laminación, evitar la formación de estructuras anómalas como la bainita, martensitaLos granos gruesos y los cristales mixtos reducen la resistencia dentro del rango admisible de las normas del producto, al tiempo que mejoran la plasticidad y la tenacidad.

A continuación encontrará respuestas a algunas preguntas frecuentes:

Las grietas durante el doblado del metal están causadas principalmente por varios factores interrelacionados. Un factor clave son las propiedades y la dirección del material, como la dirección de laminación del metal. Doblar en paralelo a esta dirección puede aumentar la probabilidad de que se produzcan grietas debido a la alineación de la estructura del grano. Además, metales como el aluminio experimentan un endurecimiento por deformación, lo que aumenta su fragilidad y susceptibilidad a las grietas bajo una mayor deformación.

El proceso de doblado y la geometría también desempeñan un papel crucial. Un radio de curvatura estrecho puede provocar un esfuerzo de tracción excesivo en las fibras exteriores del metal, lo que podría superar la resistencia a la tracción del material y provocar grietas. Las curvas estrechas pueden agravar aún más este problema al crear un estado de aplastamiento. La calidad de la superficie, incluidas la rugosidad y la dirección de las rebabas, afecta al límite de alargamiento del material, ya que las superficies más lisas reducen la probabilidad de que se produzcan grietas.

Factores externos como la temperatura influyen considerablemente en el proceso de curvado. El plegado a bajas temperaturas puede aumentar la fragilidad, sobre todo en aleaciones de alta resistencia o materiales endurecidos por deformación. El precalentamiento del metal puede mejorar la ductilidad y reducir el riesgo de agrietamiento. La calidad y la alineación del utillaje también son cruciales; un utillaje inadecuado o una alineación incorrecta pueden provocar concentraciones de tensiones y aumentar el riesgo de agrietamiento.

Elegir la aleación adecuada con mayor ductilidad o un diseño específico para el doblado, como ciertas aleaciones de aluminio, puede mitigar el agrietamiento. Aumentar el radio de curvatura, precalentar el material y evitar una deformación excesiva son medidas preventivas eficaces. Comprender estos factores y aplicar las estrategias adecuadas puede minimizar considerablemente el riesgo de agrietamiento durante el doblado de metales.

Para evitar grietas al doblar metal, hay que tener en cuenta y aplicar varios factores y técnicas clave. En primer lugar, es crucial seleccionar el material adecuado y asegurarse de que tiene la dureza apropiada; los metales más blandos suelen ser más maleables y menos propensos a agrietarse. Doblar el metal en ángulo recto con respecto a la dirección de laminado también minimiza el riesgo de grietas. Es esencial calcular y respetar el radio mínimo de curvatura en función del material y su grosor; por ejemplo, el acero suele requerir un radio de una a tres veces el grosor de la chapa.

Disminuir la velocidad de plegado puede ayudar a reducir la tensión sobre el material, y asegurarse de que la dirección de la rebaba se ajusta al interior del plegado también puede mitigar las grietas. Utilizar matrices preformadas que se ajusten al radio interior deseado puede producir doblados precisos sin grietas. En el caso de determinadas aleaciones, sobre todo el aluminio, calentar el material antes de doblarlo (doblado en caliente) puede hacerlo más blando y dúctil, reduciendo la probabilidad de grietas. Técnicas como el método del hollín pueden ayudar a controlar la temperatura durante este proceso.

La preparación de los bordes es otro factor importante. Minimizar la zona afectada por el calor (HAZ) durante procesos de corte como el láser o el plasma puede evitar que los bordes se vuelvan demasiado quebradizos. Realizar doblados de prueba en piezas de muestra antes de trabajar en la chapa real es una buena práctica para garantizar que los parámetros de doblado son correctos. Por último, mejorar la rugosidad de la superficie puede aumentar el límite de elongación del material, haciendo que sea menos probable que se agriete durante el plegado. Siguiendo estas pautas, podrá conseguir resultados más fiables y precisos en sus proyectos de metalistería.

Las propiedades de los materiales influyen significativamente en la aparición de grietas por flexión en los metales. La composición de la aleación es crucial, ya que las distintas series (por ejemplo, 1000, 2000, 7000) presentan distintos niveles de ductilidad y resistencia. Las aleaciones tratadas térmicamente para aumentar su resistencia suelen tener una ductilidad reducida, lo que las hace más susceptibles de agrietarse durante la flexión. La ductilidad, o capacidad de un material para sufrir una deformación plástica antes de fracturarse, es vital; los materiales con baja ductilidad son más propensos a agrietarse.

La estructura del grano también influye, ya que los granos gruesos o irregulares constituyen puntos débiles para la aparición de grietas. El endurecimiento por deformación, que se produce al doblar el metal, aumenta la dureza pero disminuye la ductilidad, lo que contribuye a la fragilidad y a una mayor probabilidad de agrietamiento. El radio de curvatura es otro factor crítico; las curvaturas cerradas pueden crear una tensión de tracción excesiva en las fibras exteriores, lo que provoca grietas si la tensión supera la resistencia a la tracción del material. La temperatura también influye en el comportamiento de flexión, ya que los materiales se vuelven más frágiles y propensos a agrietarse a temperaturas más bajas. Calentar el metal antes de doblarlo puede mejorar la ductilidad y reducir el riesgo de grietas.

Además, la deformación por cizallamiento en la dirección del espesor del material puede crear zonas de cizallamiento que provoquen arrugas y grietas de flexión. La anisotropía del material, en la que las propiedades varían en distintas direcciones, también afecta a la capacidad de flexión. La presencia de inclusiones y la microestructura del material pueden influir aún más en la probabilidad de que se produzcan grietas por flexión. Si se tienen en cuenta estas propiedades del material y se controla el proceso de doblado, los ingenieros pueden minimizar el riesgo de grietas de doblado y garantizar la integridad estructural del producto final.