El acero es un material fundamental que da forma a nuestro mundo moderno, desde altísimos rascacielos hasta maquinaria intrincada. Pero, ¿qué hace que el acero sea tan versátil y esencial? Este artículo se adentra en la ciencia y la tecnología que hay detrás de la producción, clasificación y aplicaciones del acero. Los lectores descubrirán los distintos tipos de acero, sus propiedades únicas y cómo se utilizan en diversas industrias. Tanto si es ingeniero como estudiante o simplemente siente curiosidad por esta maravilla metálica, conocerá a fondo el papel del acero en la construcción, la fabricación y otros sectores.

En primer lugar, veamos la definición que ofrece Wikipedia:

"El acero es una aleación de hierro, carbono y otros elementos".

Nuestra definición:

"El acero es una aleación de hierro y carbono que contiene entre 0,04% y 2,3% de carbono".

Los materiales de acero de formas, tamaños y prestaciones específicas se producen a partir de lingotes, palanquillas o acero mediante deformación plástica bajo tensión.

El acero puede clasificarse en dos categorías en función de la temperatura de transformación: transformación en frío y transformación en caliente.

El acero es un material crucial en la construcción, con una amplia gama de aplicaciones.

Según la forma de su sección transversal, el acero suele clasificarse en cuatro tipos: perfiles, chapas, tubos y productos metálicos.

A efectos de una organización eficaz de la producción, el suministro y la gestión del acero, éste se divide a su vez en:

▪ Metales ferrosos

Los metales ferrosos se componen principalmente de hierro, manganeso, cromo y sus aleaciones.

▪ Hierro y acero

El arrabio, utilizado en la siderurgia, se produce mediante un proceso específico en un horno de fusión de acero.

▪ Metales no ferrosos

Los metales que no son ferrosos se denominan metales no ferrosos, como el cobre, el estaño, el plomo, el zinc, el aluminio, el latón y el bronce, aleaciones de aluminioy aleaciones para rodamientos.

Lectura relacionada: Metales ferrosos y no ferrosos

▪ Materiales acabados

Los materiales de construcción incluyen barras de refuerzo, alambre, bobinas y acero redondo.

Los tubos están disponibles tanto sin soldadura como soldados.

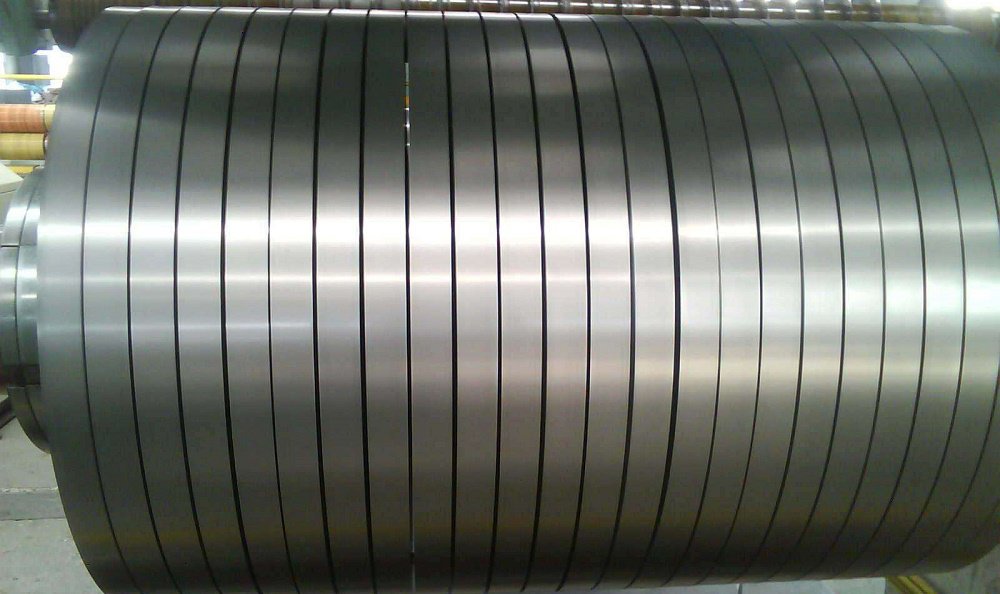

Las chapas pueden clasificarse en chapas/rollos laminados en frío o en caliente, chapas de grosor medio y chapas con revestimiento de color (como chapas galvanizadas, chapas de color, chapas de estaño y chapas de aluminio-cinc), acero al silicio y fleje de acero.

Los perfiles incluyen acero de viga en I, acero angular, acero de sección en H, acero cuadrado, acero plano y acero de bulbo plano.

▪ Acero especial

Esta categoría incluye el acero estructural, el acero para herramientas, el acero para matrices y el acero para muelles, acero para rodamientosacero para estampación en frío y alambre duro.

El acero es una aleación de hierro y carbono que contiene entre 0,0218% y 2,11% de carbono.

Para mantener su dureza y plasticidad, el contenido en carbono no suele ser superior a 1,7%.

Los principales componentes del acero son el hierro, el carbono, el silicio, el manganeso, el azufre y el fósforo.

▪ Acero de alta calidad

(incluido acero de alta calidad)

Acero estructural:

(a) Acero estructural al carbono de alta calidad (b) Acero estructural aleado (c) Acero para muelles (d) Fácil acero de corte (e) Acero para rodamientos (f) Acero estructural de alta calidad para usos específicos

Acero para herramientas:

(a) Acero al carbono para herramientas (b) Acero aleado para herramientas (c) Acero rápido para herramientas

Acero de rendimiento especial:

(a) Acero inoxidable resistente (b) Acero resistente al calor (c) Electrotérmico acero aleado (d) Acero para usos eléctricos (e) Acero de alto manganeso resistente al desgaste

Clasificación por método de fundición:

Acero eléctrico:

(a) Acero de horno de arco (b) Electroslag (c) Acero para horno de inducción (d) Acero para horno de autoconsumo al vacío (e) Acero para horno de vigas

Véase también:

La inspección de calidad del acero y sus componentes abarca varias pruebas, como las de tracción, fatiga por flexión, antipresión y antipliegue.

En el caso de los materiales de acero y productos afines, la supervisión en tiempo real durante el proceso de desarrollo y producción permite al fabricante mantener el control sobre el rendimiento cualitativo del producto, con lo que se reduce la probabilidad de devoluciones de calidad y se minimiza el desperdicio de materias primas.

El acero al carbono, también denominado acero simple al carbono, es una aleación de hierro y carbono con un contenido de carbono inferior a 2%.

Además de carbono, el acero al carbono suele contener pequeñas cantidades de silicio, manganeso, azufre y fósforo.

El acero al carbono puede clasificarse en tres tipos: acero estructural al carbono, acero para herramientas al carbono y acero estructural de corte fácil.

El acero estructural al carbono puede dividirse a su vez en acero estructural y acero estructural para fabricación de maquinaria.

El contenido de carbono del acero al carbono puede utilizarse para clasificarlo en acero con bajo contenido de carbono (con un contenido de carbono inferior a 0,25%), acero con contenido medio de carbono (con un contenido de carbono de 0,25% a 0,6%) y acero con contenido medio de carbono (con un contenido de carbono de 0,25% a 0,6%). acero con alto contenido en carbono (con un contenido de carbono superior a 0,6%).

En función del contenido de fósforo y azufre, el acero al carbono puede dividirse en acero al carbono ordinario (que incluye tanto fósforo como azufre), acero al carbono de alta calidad (que incluye bajos niveles de fósforo y azufre) y acero de alta calidad (que incluye niveles más bajos tanto de fósforo como de azufre).

Generalmente, a medida que aumenta el contenido de carbono en el acero al carbono, su dureza y resistencia aumentan, pero su plasticidad disminuye.

Este tipo de acero proporciona principalmente propiedades mecánicas, y su número de marca representa estas propiedades, indicadas por un número Q+.

Aquí, la "Q" representa el prefijo chino pinyin "qu", mientras que el número indica el valor del límite elástico. Por ejemplo, Q275 indica un límite elástico de 275 MPa.

Si las letras A, B, C o D están presentes, el grado de calidad del acero es diferente. Cuanto menor sea la cantidad de S y P, mayor será la calidad del acero.

Si la letra "F" aparece después del grado, indica que se trata de acero con bordes. La letra "b" indica acero semimatado, y si no aparecen ni la letra "F" ni la "b", indica acero matado.

Por ejemplo, Q235-A-F significa un límite elástico de 235MPa, acero con borde de grado A. Por su parte, Q235-C indica un límite elástico de 235 MPa, acero de calidad C.

El acero estructural al carbono no suele someterse a tratamiento térmico y se utiliza en el estado en que se suministra.

Normalmente, los aceros al carbono Q195, Q215 y Q235 tienen fracciones de baja calidad, buenas propiedades de soldadura, buena plasticidad y buena tenacidad, junto con un cierto nivel de resistencia.

A menudo se les da forma de placas finas, barras de aceroy tubos de acero soldados y utilizados en la construcción de puentes, edificios y otros componentes como remaches, tornillos y tuercas.

El carbono de los aceros Q255 y Q275 tiene mayores puntuaciones de calidad, mayor resistencia, mejor plasticidad y tenacidad, y también se puede soldar.

Se suelen fabricar en perfiles de acero, barras de acero y chapas de acero para componentes estructurales, y se utilizan en la fabricación de eslabones mecánicos sencillos, engranajes, acoplamientos, pasadores y otras piezas.

Este tipo de acero debe poseer tanto la composición química como las propiedades mecánicas requeridas. La calidad del acero se representa mediante dos números, que indican la puntuación media de la calidad del carbono (wс × 10000). Por ejemplo, un acero 45 indica que el contenido medio de carbono en el acero es de 0,45%. Por otro lado, un acero 08 representa una fracción de calidad de 0,08% del carbono medio del acero.

El acero estructural al carbono de alta calidad se utiliza sobre todo en la fabricación de piezas de maquinaria. Para mejorar sus propiedades mecánicas, suele ser necesario un tratamiento térmico.

Dependiendo de la calidad del carbono, el acero puede tener diversas aplicaciones. Por ejemplo, los aceros 08, 08F, 10 y 10F, que tienen gran plasticidad, tenacidad y buena conformado en frío y soldabilidad, suele laminarse en frío en chapas finas y utilizarse en la producción de piezas estampadas en frío, como carrocerías de automóviles y cabinas de tractores.

Los aceros 15, 20 y 25 se utilizan para la fabricación de piezas de pequeño tamaño y carga ligera con baja resistencia a la abrasión en la superficie y baja carburación, como los bulones de pistón y las muestras.

Después del tratamiento térmico (temple + revenido a alta temperatura), los aceros 30, 35, 40, 45 y 50 poseen buenas propiedades mecánicas integrales, como alta resistencia, alta plasticidad y tenacidad. Se utilizan en la fabricación de piezas de ejes, como cigüeñales, bielas, husillos de máquinas-herramienta, engranajes de máquinas-herramienta y otras piezas de ejes con poca fuerza.

Con tratamiento térmico (temple + revenido a media temperatura), los aceros 55, 60 y 65 tienen un alto límite elástico y se utilizan a menudo en la fabricación de muelles con poca carga y menor tamaño (menos de 12 a 15 mm de sección), como muelles de regulación y gobierno, muelles de émbolo frío y muelles helicoidales.

Los aceros al carbono para herramientas son aceros de alto contenido en carbono con muy pocos elementos de aleacióncon un contenido de carbono comprendido entre 0,65% y 1,35%. Se caracterizan por sus bajos costes de producción, materias primas fácilmente disponibles y buena maquinabilidad.

Tras su procesamiento, estos aceros presentan una gran dureza y resistencia al desgaste, lo que los convierte en una opción popular para la fabricación de herramientas de corte, moldes e instrumentos de medición.

Sin embargo, los aceros al carbono para herramientas tienen una dureza pobre a altas temperaturas, lo que significa que su dureza y resistencia al desgaste disminuyen significativamente cuando la temperatura de trabajo supera los 250 ℃, lo que los hace inadecuados para su uso.

Además, cuando se utilizan para fabricar piezas más grandes, los aceros al carbono para herramientas son difíciles de endurecer y son propensos a deformarse y agrietarse.

El acero estructural de corte fácil se fabrica añadiendo elementos que aumentan la fragilidad del acero. Esto hace que las virutas se vuelvan quebradizas durante el corte, lo que aumenta la velocidad de corte y prolonga la vida útil del herramienta de corte.

Los principales elementos que aumentan la fragilidad son el azufre, que suele utilizarse en aceros estructurales de baja aleación y fácil corte. Otros elementos son el plomo, el telurio y el bismuto.

El contenido de azufre de este acero oscila entre 0,08% y 0,30%, mientras que el de manganeso se sitúa entre 0,60% y 1,55%. El azufre y el manganeso del acero forman sulfuro de manganeso, que es quebradizo y tiene propiedades lubricantes, lo que permite que las virutas se rompan con facilidad y mejora la calidad de la superficie durante el procesamiento.

Además de hierro, carbono y una pequeña cantidad de oligoelementos inevitables como silicio, manganeso, fósforo y azufre, el acero contiene una cantidad específica de elementos de aleación. Estos elementos de aleación incluyen silicio, manganeso, molibdeno, níquel, cromo y vanadio, titanioniobio, boro, plomo y tierras raras. Este tipo de acero se denomina acero aleado.

Los distintos países tienen sistemas de aleación diferentes, basados en sus respectivos recursos, producción y condiciones de uso. Algunos países se centran en desarrollar sistemas de acero al níquel y al cromo, mientras que China se centra en desarrollar un sistema de acero aleado basado en el silicio, el manganeso, el vanadio, el titanio, el niobio, el boro y las tierras raras.

El acero aleado constituye aproximadamente el 10-20% de la producción total de acero. Se puede dividir en ocho tipos en función de su uso previsto en un horno eléctrico, incluyendo:

El acero ordinario de baja aleación es un tipo de acero aleado que contiene una pequeña cantidad de elementos de aleación, normalmente menos de 3%.

Este acero presenta una gran resistencia, un excelente rendimiento general, resistencia a la corrosión y al desgaste, resistencia a bajas temperaturas, buena maquinabilidad y buenas propiedades de soldadura.

Para conservar elementos de aleación escasos como el níquel y el cromo, el acero ordinario de baja aleación puede sustituir 1,2-1,3 toneladas de acero al carbono con sólo 1 tonelada. Su mayor vida útil y su amplia gama de aplicaciones lo convierten en una opción más ventajosa que el acero al carbono.

El acero ordinario de baja aleación puede fabricarse tanto en hornos a cielo abierto como en convertidores, y su coste es comparable al del acero al carbono.

Esta categoría se refiere a los aceros de ingeniería y aleados utilizados en la construcción, incluidos los aceros estructurales aleados de alta resistencia con buena soldabilidad, los aceros aleados para ferrocarriles, los aceros geológicos y los aceros aleados para la construcción. perforación aceros aleados, aceros aleados para recipientes a presión, aceros de alto manganeso y otros.

Estos tipos de acero se utilizan en la fabricación de componentes estructurales de ingeniería y construcción.

Aunque la cantidad total de elementos de aleación en estos aceros es baja, su producción y uso son considerables.

Este tipo de acero se refiere al acero aleado adecuado para la producción de maquinaria y piezas de máquinas.

Se basa en acero al carbono de alta calidad y se mejora añadiendo uno o más elementos de aleación para aumentar su resistencia, tenacidad y templabilidad.

Este acero se suele utilizar después de un tratamiento térmico, como el revenido o la endurecimiento superficial.

Incluye los aceros estructurales aleados y los aceros aleados para muelles de uso común, que se someten a tratamientos de revenido y endurecimiento superficial (como el carburizado, nitruracióny el temple de alta frecuencia). También incluye el conformado de plásticos con aceros aleados (como los aceros de estampación en frío y de extrusión en frío).

La composición química puede dividirse en varias series, entre las que se incluyen el acero de la serie Mn, el acero de la serie SiMn, el acero de la serie Cr, el acero de la serie CrMo, el acero CrNiMo, el acero de la serie Nj y el acero de la serie B.

El acero estructural aleado tiene un contenido de carbono inferior al del acero estructural al carbono, que suele oscilar entre 0,15% y 0,5%.

Además de carbono, contiene uno o varios elementos de aleación como silicio, manganeso, vanadio, titanio, boro, níquel, cromo, molibdeno, etc.

La presencia de elementos de aleación facilita el endurecimiento del acero estructural aleado y lo hace menos propenso a la deformación y la fisuración, lo que mejora su rendimiento.

Este tipo de acero se utiliza ampliamente en la producción de diversos componentes de transmisión y elementos de fijación para automóviles, tractores, barcos, turbinas de vapor y máquinas herramienta pesadas.

Los aceros aleados de bajo contenido en carbono suelen tratarse con carburación, mientras que los aceros aleados de contenido medio en carbono se someten a un refinado térmico.

El acero aleado para herramientas se compone de varios elementos de aleación, como el acero de medio y alto contenido en carbono que contiene silicio, cromo, wolframio, molibdeno, vanadio y otros.

Este tipo de acero es fácil de templar, menos propenso a la deformación y al agrietamiento, y adecuado para la producción de herramientas, moldes e instrumentos de medición de gran tamaño y formas complejas.

El contenido de carbono de los aceros aleados para herramientas varía en función del uso previsto. La mayoría de los aceros aleados para herramientas tienen un contenido de carbono de 0,5% a 1,5%.

Para las matrices de deformación en caliente se utilizan aceros de bajo contenido en carbono y WC con un contenido en carbono que oscila entre 0,3% y 0,6%. El acero para herramientas de corte suele contener alrededor de 1% de carbono.

Las matrices de mecanizado en frío tienen un alto contenido en carbono, como el acero para moldes de grafito con un contenido en carbono de 1,5%, y las matrices de mecanizado en frío con alto contenido en carbono y cromo con un contenido en carbono superior a 2%.

Los aceros rápidos para herramientas son aceros para herramientas de alto contenido en carbono y aleación, con un contenido en carbono comprendido entre 0,7% y 1,4%.

Estos aceros contienen elementos de aleación que forman carburos de alta dureza, como el wolframio, el molibdeno, el cromo y el vanadio.

Los aceros rápidos para herramientas tienen una excelente dureza a altas temperaturas y pueden mantener su dureza incluso a temperaturas de hasta 500-600 grados durante el corte a alta velocidad, lo que garantiza un excelente rendimiento de corte.

Los muelles se utilizan en aplicaciones que implican choques, vibraciones o tensiones alternas de larga duración, por lo que deben tener una alta resistencia a la tracción, un límite elástico y una alta resistencia a la fatiga.

Para utilizar como un resorteEl acero debe tener buena templabilidad, resistencia a la descarbonatación y buena calidad superficial.

El acero al carbono para muelles es un acero estructural al carbono de alta calidad, con un contenido de carbono que oscila entre 0,6% y 0,9%, incluido el contenido normal y alto de manganeso.

El acero aleado para muelles se compone principalmente de acero de la serie silicio-manganeso, con un contenido de carbono ligeramente inferior, pero un rendimiento mejorado gracias al aumento del contenido de silicio (de 1,3% a 2,8%).

También existe acero para muelles aleado con cromo, tungsteno y vanadio.

El acero para rodamientos se utiliza en la fabricación de rodamientos de bolas, rodamientos de rodillos y anillos de rodamientos. Este tipo de acero debe poseer una dureza y una resistencia al desgaste elevadas y uniformes, así como un alto límite elástico debido a la presión y la fricción que experimenta durante su funcionamiento.

Para garantizar su calidad, la composición química del acero para rodamientos debe ser uniforme, con normas estrictas sobre el contenido y la distribución de no metálico inclusiones y carburos.

El acero para rodamientos también se denomina acero al cromo con alto contenido en carbono, que contiene aproximadamente 1% de carbono y 0,5%-1,65% de cromo. Se divide en seis categorías:

El acero al silicio se utiliza principalmente en la industria eléctrica para la producción de chapas de acero al silicio. Estas chapas se utilizan ampliamente en la fabricación de motores y transformadores.

En función de su composición química, el acero al silicio puede clasificarse en dos categorías: acero de bajo contenido en silicio y acero de alto contenido en silicio. El acero de bajo contenido en silicio contiene entre 1,0% y 2,5% de silicio y se utiliza principalmente en la fabricación de motores, mientras que el acero de alto contenido en silicio, que contiene entre 3,0% y 4,5% de silicio, se emplea habitualmente en la fabricación de transformadores.

Ambos tipos de acero al silicio tienen un contenido de carbono inferior o igual a 0,06% a 0,08%.

El raíl está sometido principalmente a las cargas de presión e impacto de los vehículos ferroviarios, por lo que debe tener suficiente resistencia, dureza y tenacidad.

El acero comúnmente utilizado para la producción de raíles es el acero tratado al carbono, que se funde utilizando el horno de solera abierta o el método del convertidor. Este acero suele tener un contenido de carbono de 0,6% a 0,8%, lo que lo convierte en un acero de carbono medio o alto.

El acero también tiene un alto contenido de manganeso, que oscila entre 0,6% y 1,1%.

Los raíles de acero de baja aleación, como los raíles de alto contenido en silicio, los raíles de manganeso medio, los raíles de cobre y los raíles de titanio, se han generalizado debido a su mayor resistencia al desgaste y a la corrosión en comparación con los raíles de acero al carbono. Esto se traduce en una mayor vida útil.

El acero para la construcción naval es el utilizado en la construcción de buques y grandes embarcaciones fluviales. Debe tener un buen rendimiento de soldadura, ya que la estructura del casco suele construirse mediante métodos de soldadura.

Además, el acero debe poseer suficiente resistencia, tenacidad, resistencia a las bajas temperaturas y resistencia a la corrosión para soportar el duro entorno marino.

En el pasado, los aceros con bajo contenido en carbono se utilizaban principalmente en la construcción naval, como el acero al manganeso 12 para barcos, el acero al manganeso 16 para barcos y el acero al manganeso vanadio 15 para barcos. Estos tipos de acero tienen alta resistencia, buena tenacidad, facilidad de procesamiento y soldadura, resistencia a la corrosión del agua de mar y otras características favorables. Se han utilizado con éxito para construir transatlánticos con una capacidad de diez mil toneladas.

Los puentes de ferrocarril o carretera deben soportar las cargas de impacto de los vehículos.

El acero utilizado en la construcción de puentes debe tener una resistencia adecuada, tenacidad y buena resistencia a la fatiga, y la calidad superficial del acero debe ser alta.

El acero para puentes suele fabricarse con aceros básicos a cielo abierto, y se han utilizado con éxito aceros comunes de baja aleación como el 16Mn y el 15Mn-V-N.

El acero para calderas se refiere a los materiales utilizados en la producción de sobrecalentadores, tuberías principales de vapor y cámaras de combustión de calderas.

Los requisitos de rendimiento del acero para calderas incluyen un buen rendimiento de soldadura, suficiente resistencia a altas temperaturas y resistencia a la corrosión, la oxidación y otros factores.

Para la construcción de calderas se suele utilizar acero bajo en carbono o acero bajo en carbono fundido en horno con un contenido de carbono de 0,16% a 0,26%. Cuando se fabrican calderas de alta presión, puede utilizarse acero resistente al calor o acero austenítico resistente al calor.

Los aceros ordinarios de baja aleación, como el 12Mn, 15Mn, 18Mn y niobio, también se utilizan para construir calderas.

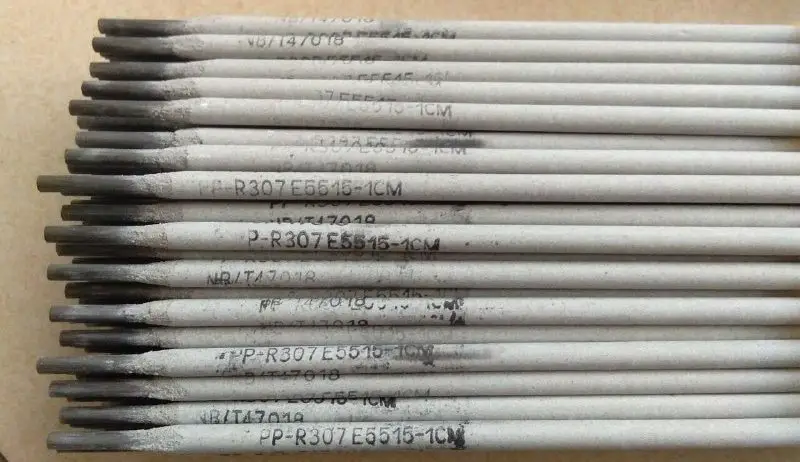

Este tipo de acero está diseñado específicamente para la producción de soldadura por arco y gas varilla para soldar cable.

La composición del acero varía en función del material utilizado. Suele dividirse en tres categorías: acero al carbono, acero estructural aleado y acero inoxidable, en función de las necesidades de la aplicación.

El contenido de azufre y fósforo de estos aceros no debe superar 0,03%, lo que es más estricto que los requisitos para el acero general.

El acero no requiere propiedades mecánicas específicas, sino que sólo se somete a pruebas para determinar su composición química.

El acero inoxidable es un tipo de acero que se compone de acero inoxidable y acero ácido, y también se conoce como acero inoxidable resistente a los ácidos.

En términos sencillos, el acero que puede resistir la corrosión atmosférica se denomina acero inoxidable, mientras que el que puede resistir sustancias químicas, como los ácidos, se denomina acero resistente a los ácidos.

Normalmente, el acero con un contenido de cromo superior a 12% tiene las propiedades del acero inoxidable.

En función de su microestructura tras el tratamiento térmico, el acero inoxidable puede dividirse en cinco categorías:

En condiciones de alta temperatura, el acero que tiene propiedades antioxidantes y suficiente resistencia a altas temperaturas y al calor se denomina acero resistente al calor.

El acero resistente al calor se divide en dos categorías: acero resistente a la oxidación y acero resistente al calor.

El acero resistente a la oxidación también se conoce como acero antiincrustante.

El acero refractario es un acero que presenta una buena resistencia a la oxidación y a las altas temperaturas.

El acero resistente al calor se utiliza principalmente en aplicaciones de alta temperatura en las que estará expuesto a altas temperaturas durante un periodo de tiempo prolongado.

Una aleación de alta temperatura es un tipo de material resistente al calor que tiene suficiente resistencia a altas temperaturas, resistencia a la fluencia, resistencia a la fatiga térmica, tenacidad a altas temperaturas y estabilidad química a altas temperaturas.

Se utiliza principalmente en componentes térmicos que funcionan a temperaturas superiores a 600 grados Celsius.

En función de su composición química básica, las aleaciones de alta temperatura pueden dividirse en tres categorías:

Las aleaciones de precisión son aleaciones especiales con propiedades físicas únicas. Son materiales esenciales en las industrias eléctrica, electrónica, de instrumentos de precisión y de sistemas de control automático.

Las aleaciones de precisión se dividen en siete categorías en función de sus propiedades físicas:

La mayoría de las aleaciones de precisión se basan en metales ferrosos, y sólo unas pocas se basan en metales no ferrosos.

Nota: La fracción másica de C, S, Mn y P se representa mediante Wc, Ws, Wmn y Wp, respectivamente.

Acero estructural

(1) Construcción e ingeniería Construcción Acero

Este tipo de acero se refiere al utilizado para fabricar piezas estructurales metálicas en proyectos de construcción, como edificios, puentes, barcos, calderas, etc. Los tipos de acero incluyen el acero estructural al carbono, el acero de baja aleación y otros.

(2) Acero estructural para fabricación mecánica

Esta categoría de acero se refiere al acero utilizado para fabricar piezas estructurales de equipos mecánicos. Se trata principalmente de acero de alta calidad o de alto grado, incluyendo acero estructural al carbono de alta calidad, acero estructural de aleación, acero estructural fácil de cortar, acero para muelles, acero para rodamientos, y más.

Acero para herramientas

Este tipo de acero se utiliza habitualmente en la fabricación de diversas herramientas, como el acero al carbono para herramientas, el acero aleado para herramientas, el acero rápido para herramientas, etc. Puede dividirse a su vez en acero para cuchillería, acero para troquelesy calibre de acero.

Acero especial

Este tipo de acero tiene propiedades especiales, como acero inoxidable, acero resistente al calor, aleación de alta resistencia, acero resistente al desgaste, acero magnético y otros.

Acero profesional

Esta categoría de acero se refiere al acero utilizado en diversos sectores industriales con fines profesionales, incluido el acero para automóviles, maquinaria agrícola, aviación, maquinaria química, calderas, electricidad y varillas de soldadura.

Los distintos tipos de acero se clasifican en función de su calidad: acero estructural al carbono, acero estructural aleado, acero al carbono para herramientas, acero aleado para herramientas, acero para muelles, acero para rodamientos, etc.

Para identificar estos tipos de acero, se suele añadir el símbolo "A" después del número de acero.

1 Normas

Las normas son reglas uniformes para conceptos y cosas repetitivas. Se basan en los resultados exhaustivos de la ciencia, la tecnología y la experiencia práctica, y son aprobadas por una autoridad competente y emitidas de forma específica como directriz y base para la observancia común.

2 Condiciones técnicas

Las normas dictan los indicadores de rendimiento y los requisitos de calidad que deben cumplir los productos, denominados condiciones técnicas, como la composición química, el tamaño, el aspecto, la calidad de la superficie, las propiedades físicas, las propiedades mecánicas, el rendimiento del proceso, la organización interna y el estado de entrega.

3 Condiciones de garantía

De acuerdo con la normativa de las condiciones técnicas de los materiales metálicos, la fábrica debe comprobar y garantizar que los resultados de las pruebas se ajustan a los requisitos especificados y a la composición química, como el índice de calidad, que se denominan condiciones de garantía.

4 Certificado de calidad

Material metálico La producción, al igual que la de otros productos industriales, se lleva a cabo de acuerdo con normas uniformes, y existe un sistema de inspección de las entregas. No se permite la entrega de materiales metálicos no cualificados, y el fabricante debe presentar un certificado de calidad que garantice su calidad.

El certificado de calidad del material metálico no sólo indica el nombre del material, la especificación, el número de entrega y el peso, sino que también proporciona todos los resultados de inspección de los proyectos especificados. El certificado de calidad sirve al proveedor como confirmación y garantía del resultado de la inspección del lote de productos, y es la base para la reinspección y el uso por parte del comprador.

5 Grado de calidad

En función de los requisitos de calidad superficial, forma y tamaño del acero, la calidad del acero se divide en grados, como grado 1 y grado 2. Para determinados requisitos, como la calidad superficial, puede dividirse a su vez en primaria, secundaria y terciaria. Para determinados requisitos, como la calidad superficial, puede dividirse a su vez en primaria, secundaria y terciaria, y para la profundidad de la capa de descarburación superficial, puede dividirse en un grupo y dos grupos, lo que indica la diferencia de calidad.

6 Grado de precisión

En algunos materiales metálicos, la norma permite varios tamaños de desviación y, en función del tamaño de la desviación permitida, se divide en niveles, denominados grado de precisión. El grado de precisión se divide en precisión general, alta precisión y precisión ultraalta. Cuanto mayor sea el nivel de precisión, menor será la desviación permitida en tamaño. Al hacer el pedido, es importante prestar atención al requisito de la clase de precisión e incluirlo en el contrato y otros documentos relacionados.

7 Grados

El grado del material metálico es el nombre asignado a cada material metálico específico. El número de los materiales metálicos refleja generalmente su composición química, y el grado no sólo indica la variedad específica del material metálico, sino que también juzga aproximadamente su calidad. Esto facilita la creación de un concepto común de la calidad de materiales metálicos específicos, lo que aporta una gran comodidad a la producción, el uso y la gestión.

8 variedades

La variedad de materiales metálicos se refiere a productos diferentes, como el uso, el aspecto, el proceso de producción, el estado del tratamiento térmico y la granularidad.

9 Modelo

El modelo del material metálico se refiere al símbolo de diferentes formas, tipos de perfiles y carburo de cemento productos en letras pinyin chinas (o latinas) y uno o varios números, donde el número representa el tamaño nominal de la parte principal.

10 Especificaciones

Las especificaciones se refieren a diferentes tamaños de la misma variedad o tipo de material metálico. El tamaño general y la desviación permitida son diferentes, y en las normas de producto, las especificaciones de la raza suelen enumerarse en orden de pequeño a grande.

11 Estado de superficie

Se divide en brillante y no brillante. Esto se ve comúnmente en las normas de alambre de acero y bandas de acero, donde la principal diferencia es si se adopta el recocido brillante o el recocido general. El pulido, el decapado y el revestimiento también se consideran estados superficiales.

12 Estado de borde

El estado del borde se refiere a si se ha cortado el borde de la banda.

13 Estado de la entrega

El estado de entrega se refiere al proceso final de deformación plástica o al estado final de tratamiento térmico del producto. La entrega sin tratamiento térmico incluye el laminado en caliente y el laminado en frío. La entrega con tratamiento térmico se denomina generalmente estado de entrega con tratamiento térmico, que puede incluir normalizado, recocido, templado a temperatura y revenido, o solución sólida.

14 Grado de dureza del material

El grado de dureza del acero varía con los distintos tratamientos térmicos o grados de temple. En algunas normas de fleje de acero, se divide en fleje de acero blando especial, fleje de acero blando, fleje de acero semiblando, fleje de acero de baja dureza y fleje de acero duro.

15 Longitudinal y transversal

Las secciones longitudinal y transversal de la norma del acero se refieren a la relación relativa entre la dirección de laminado (forjado) y la de estirado. Las paralelas a la dirección de procesado se denominan longitudinales, y las perpendiculares a la dirección de procesado se denominan transversales. Las muestras tomadas a lo largo de la dirección de procesado se denominan muestras longitudinales, y la muestra perpendicular a la dirección de procesado se denomina muestra transversal. En la muestra longitudinal, la fractura es perpendicular a la dirección de laminación, por lo que se denomina fractura transversal. La fractura de la muestra transversal es paralela a la dirección de procesamiento, por lo que se denomina fractura longitudinal.

16 Calidad teórica y calidad real

Se trata de dos formas distintas de calcular la calidad de la entrega. Según la calidad teórica, la calidad de la entrega se calcula basándose en el tamaño nominal y la densidad del material. Según la calidad real, la calidad de la entrega se calcula en función del peso del material.

17 Tamaño nominal y tamaño real

El tamaño nominal se refiere al tamaño ideal especificado en la norma, que es el tamaño que debe obtenerse en el proceso de producción. Sin embargo, en la producción real, el tamaño real del acero suele ser mayor o menor que el tamaño nominal, y el tamaño verdadero se denomina tamaño real.

18 Desviación y tolerancia

Dado que el tamaño nominal es difícil de alcanzar en la producción real, existe un valor de tolerancia entre el tamaño real y el tamaño nominal, que se denomina desviación. Si la desviación es negativa, se denomina desviación negativa, y si es positiva, desviación positiva. La suma de las desviaciones positivas y negativas admisibles especificadas en la norma se denomina tolerancia. La desviación tiene direccionalidad, es decir, es "positiva" o "negativa", mientras que la tolerancia no tiene dirección.

19 Longitud de acero para entrega

La longitud fija se refiere al longitud del acero en la gama estándar, mientras que ninguna longitud fija se denomina longitud habitual. Sin embargo, para mayor comodidad en el embalaje, el transporte y la medición, las empresas cortan el acero en diferentes longitudes para evitar la regla aleatoria, llamada longitud de regla corta.

20 Método de fundición

Se refiere al método de fundición de los hornos de acero, como el horno a cielo abierto, el horno de arco eléctrico, escoria electrostática horno, horno de inducción al vacío y acería mixta. El término "método de fundición" de la norma no incluye los conceptos de métodos de desoxidación (como el acero muerto totalmente desoxidado, el acero muerto semidesoxidado y el acero con bordes) y método de colada (sobre nota, apuesta, colada continua).

21 Composición química

Se refiere a la composición química de los productos siderúrgicos, incluidos los componentes principales y las impurezas, expresada en porcentaje del peso.

22 Composición de la fundición

La composición de fundición del acero se refiere a la composición química del acero en el proceso de fundición (como la desoxigenación del depósito) y vertido en un tiempo medio.

23 Composición de los productos acabados

La composición del acero acabado, también llamada composición de análisis de verificación, se refiere a la muestra que se perfora o planifica según el método prescrito y se analiza para determinar su composición química según el método estándar. Este análisis se utiliza principalmente para la inspección y aceptación del acero por parte del departamento o servicio de inspección. Por lo general, la planta de producción no realiza el análisis del producto acabado, sino que debe asegurarse de que los componentes acabados cumplen los requisitos de la norma. Sin embargo, para algunos productos principales o por alguna razón (como modificación del proceso, inestabilidad de la calidad, composición de fusión cercana al límite superior e inferior, análisis de fundición, etc.), la planta de producción también puede realizar el análisis de composición de los productos acabados.

24 Acero de calidad y acero de alto grado (con una palabra)

También llamado acero de calidad y acero de alta calidad, la diferencia es que el acero de alta calidad es superior al acero de calidad en algunos o todos los aspectos siguientes:

① Reducción de la gama de contenido de carbono;

② Reducción de las impurezas nocivas (principalmente azufre y fósforo);

③ Garantía de alta pureza (con baja inclusión);

④ Garantizar unas propiedades mecánicas y un rendimiento del proceso elevados.

Tras el laminado en caliente o la forja, el acero ya no se somete a un tratamiento térmico especial, y la entrega directa tras el enfriamiento se denomina laminado en caliente o forja en caliente.

La temperatura final del laminado en caliente (forja) suele ser de 800 a 900 ℃, y normalmente se enfría de forma natural en el aire. El estado de laminación en caliente (forja) equivale a un tratamiento de normalización.

Sin embargo, la temperatura final de la laminación en caliente (forja) tiene más fluctuaciones y no está tan estrictamente controlada como la temperatura de calentamiento durante la normalización. Como resultado, la fluctuación en la estructura del acero y sus propiedades es mayor que la del normalizado.

Muchas empresas siderúrgicas utilizan la laminación controlada para producir acero de alta calidad. Esto se debe a que la temperatura de acabado se controla estrictamente y se toman medidas de enfriamiento después del proceso de acabado, lo que conduce a un refinamiento del grano de acero y a unas propiedades mecánicas integrales más altas en la entrega de acero.

Por ello, el fleje laminado en frío sin torsión es superior al fleje laminado en caliente ordinario.

Caliente acero laminado tiene cierta resistencia a la corrosión debido a una capa de óxido de hierro en su superficie. Los requisitos de almacenamiento y transporte no son tan estrictos como los del acero suministrado en estado estirado en frío (laminado).

Las planchas de acero grandes y medianas, así como las medianas y gruesas, pueden almacenarse al aire libre o a cubierto.

El acero estirado en frío, laminado en frío y otros aceros procesados en frío que se entregan sin ningún tratamiento térmico se denomina estado estirado en frío o laminado en frío.

Comparado con el laminado en caliente (forja), el acero en estado estirado en frío (laminado) tiene mayor precisión, mejor calidad superficial, menor rugosidad superficialy propiedades mecánicas mejoradas.

Sin embargo, la superficie del acero estirado en frío (laminado) no está protegida por un revestimiento de óxido, y tiene una alta tensión internapor lo que es susceptible a la corrosión o al óxido.

Por lo tanto, el acero estirado en frío (laminado) tiene requisitos estrictos de embalaje, almacenamiento y transporte. Por lo general, debe almacenarse en un almacén y las condiciones de temperatura y humedad del mismo deben controlarse cuidadosamente.

El acero sometido a un tratamiento térmico antes de salir de fábrica se denomina estado de normalización.

Este estado se caracteriza por un control estricto de la temperatura de calentamiento del temple (hiposteel Ac3+30 a 50°C, acero hipereutectoide Accm+30 a 50°C) y la uniformidad de la estructura y las propiedades del acero.

En comparación con el estado de recocido del acero, la normalización produce un enfriamiento más rápido, lo que aumenta el número de perlitas en la estructura del acero y afina el tamaño del grano de las láminas perlíticas y del acero. Como resultado, mejoran las propiedades mecánicas globales del acero.

El normalizado también ayuda a mejorar la red de cuerpos de carburación en la estructura Widmannstatten y el acero hipereutéctico.

El estado de normalización es ideal para preparar el acero para el posterior tratamiento térmico del producto acabado.

Los aceros al carbono y los aceros soldados suelen suministrarse en estado de normalización.

Algunos aceros de baja aleación y alta resistencia, como el 14MnMoVBRE y el 14CrMnMoVB, también deben suministrarse en estado de normalización para obtener tejido de bainita.

El acero que se somete a recocido antes de la entrega se denomina estado de recocido.

La finalidad del recocido es eliminar y mejorar los defectos de organización y las tensiones internas remanentes de procesos anteriores y preparar el acero para la organización y realización de procesos posteriores.

Los aceros estructurales aleados, los aceros estructurales de garantía de temple, los aceros de estampación en frío, los aceros para rodamientos, los aceros para herramientas, los álabes de turbina, los aceros inoxidables tipo alambre de hierro y los aceros se suministran normalmente en estado de recocido.

El acero que se somete a un recocido a alta temperatura antes de la entrega se denomina estado de temple a alta temperatura.

El proceso de templado a alta temperatura ayuda a eliminar por completo tensión internamejorar la plasticidad y la tenacidad, y garantizar la templabilidad de los aceros al carbono y aleados.

El acero estructural puede suministrarse en estado de temple a alta temperatura.

Algunos aceros inoxidables de alta resistencia con estructura de martensita, aceros rápidos para herramientas y aceros aleados de alta resistencia con alta templabilidad y refuerzo de elementos de aleación suelen someterse a un revenido a alta temperatura después del temple (o estirado). Este proceso provoca la formación y agregación de carburos en el acero, lo que da lugar a partículas de carburo más gruesas y a una estructura de sorbita de revenido (similar a la organización del recocido de esferoidización).

En consecuencia, este tipo de acero presenta una buena maquinabilidad.

Los productos de acero que se someten a un tratamiento de solución sólida antes de salir de la fábrica se denominan estado de tratamiento de solución sólida.

Este estado se aplica principalmente al tratamiento del acero inoxidable austenítico antes de su entrega.

El tratamiento en solución sólida da lugar a una estructura austenítica monofásica, que mejora la tenacidad y plasticidad del acero. Crea las condiciones para su posterior procesamiento en frío (como el laminado o el estirado en frío) y también puede preparar el acero para su posterior endurecimiento por precipitación.

Las pruebas reales de acero se denominan a veces pruebas físicas de acero.

Se refiere a los productos siderúrgicos que están disponibles para su envío, almacenamiento y fabricación.

El efectivo disponible para la entrega puede convertirse en efectivo a la entrega o a largo plazo, o bien pagando primero la mercancía, que el comprador abonará en un plazo muy breve.

Es la contrapartida de los futuros del acero.

Una transacción al contado es una forma de liquidar la entrega de bienes de forma inmediata, ya sea mediante pago en efectivo o comercio de trueque.

Las transacciones al contado se utilizan habitualmente para productos agrícolas y secundarios, así como para pequeñas transacciones al por mayor y al por menor.

Las principales diferencias entre la negociación al contado y otros métodos de negociación son las siguientes:

① La finalidad de la transacción es obtener la propiedad de los bienes.

② El comercio suele realizarse mediante negociaciones individuales, sin un lugar y un momento concretos.

Los futuros del acero se refieren a los contratos de futuros de productos siderúrgicos, incluidos los futuros de barras de refuerzo, los futuros de alambre y los futuros de bobinas en caliente, que pueden negociarse.

Longitud del acero

El uso de acero de tamaño fijo es una forma eficaz de conservar materiales y garantizar la entrega de una longitud determinada. La unidad de producción puede cumplir los pedidos basándose en este tamaño normalizado.

En cambio, el tamaño no fijo, también conocido como longitud normal, no requiere una especificación de tamaño fijo. Los materiales metálicos suministrados en longitud no fija pueden estar dentro de un rango especificado de longitudes. Por ejemplo, el acero redondo ordinario con un diámetro no superior a 25 mm suele tener un rango de longitud de 4-10 m y puede entregarse en consecuencia.

Los materiales metálicos solicitados deben cortarse a una medida fija especificada en el contrato. Si el contrato especifica una longitud de 5 m, el material entregado debe tener una longitud exacta de 5 m, sin desviaciones superiores a una tolerancia positiva pero sin permitir desviaciones negativas.

Longitud de la sección de acero

Las longitudes estándar de las vías férreas son de 12,5 metros y 25 metros.

Las dimensiones del alambre de acero redondo, el alambre de acero y el alambre de acero se calibran en milímetros (mm) de diámetro (d).

Las dimensiones del acero cuadrado se calibran en milímetros (mm) de longitud lateral (a).

Las dimensiones del acero hexagonal y octogonal se calibran en milímetros (mm) de distancia entre aristas (s).

El tamaño del acero plano se calibra con la anchura (b) y los milímetros (mm) de grosor (d).

El tamaño del acero en I y del acero en canal se calibra con la altura de la cintura (h), la anchura de las patas (b) y los milímetros (mm) de grosor de la cintura (d).

Las dimensiones de los ángulos equiláteros de acero se calibran con la anchura igual (b) y el grosor del canto (d). Las dimensiones de ángulos desiguales se calibran con anchura de arista (B), anchura de arista (b) y espesor de arista (d).

El tamaño del Viga en H se calibra con la altura del alma (H), la anchura de la placa alar (b), el espesor del alma (t1) y el espesor de la pala (t2).

La longitud de la chapa y el fleje de acero.

Longitud del tubo de acero

Peso de acero

(1) Peso teórico del acero

El peso del acero que se calcula en función de su tamaño nominal y su densidad (antes denominada gravedad) se conoce como peso teórico. Este peso está directamente relacionado con la longitud, el área seccional y la desviación admisible del acero.

Sin embargo, debido a la desviación admisible en el proceso de fabricación del acero, el peso teórico calculado por la fórmula puede diferir del peso real. Por lo tanto, sólo se utiliza como referencia a efectos de estimación.

Ahora puede utilizar el fórmula de cálculo del peso del acero para calcular el peso del acero por su cuenta.

(2) Peso real del acero

El peso real del acero se refiere al peso obtenido mediante pesaje real y es más exacto que el peso teórico. El peso real se denomina simplemente peso real.

El lugar de almacenamiento del acero debe estar situado en una zona limpia y despejada, lejos de minas que produzcan gases nocivos o polvo. Es importante retirar la maleza y los escombros del suelo para mantener limpio el acero.

En el almacén, el acero no debe almacenarse cerca de materiales corrosivos como ácido, álcali, sal, cemento y otros. Los distintos tipos de acero deben apilarse por separado para evitar confusiones y reducir el riesgo de corrosión por contacto.

Los artículos grandes, como perfiles de acero, raíles, chapas de acero aisladas, tubos de acero de gran diámetro y piezas forjadas, pueden almacenarse al aire libre. Los artículos de acero pequeños y medianos, como varillas, acero, tubos de acero de diámetro medio, alambre de acero y cable metálico, deben almacenarse en un cobertizo de material bien ventilado y cubierto con acolchado.

Algunos artículos pequeños de acero, como chapas finas de acero, cintas de acero, chapas de acero al silicio, tubos de acero de pequeño diámetro o pared fina, diversos aceros laminados y estirados en frío, y productos metálicos de fácil corrosión, pueden almacenarse en el almacén.

El almacén debe elegirse en función de las condiciones geográficas. Un tipo de almacén muy utilizado es el cerrado, con techo, paredes, puerta y ventanas cerradas y equipado con dispositivos de ventilación.

Es importante garantizar una ventilación adecuada del almacén en los días soleados y protegerlo de la humedad en los días lluviosos para mantener un entorno de almacenamiento adecuado.

El principio del apilamiento es garantizar la estabilidad y la seguridad, y los distintos tipos de materiales deben paletizarse para evitar confusiones y corrosión. No está permitido almacenar materiales con efecto corrosivo sobre el acero cerca de la pila.

El fondo de la pila debe ser fuerte, alto y plano para evitar que la humedad dañe o deforme el material. En una zona de almacenamiento al aire libre, debe colocarse una estera de madera o un listón de acero debajo de la pila, con una ligera pendiente para permitir el drenaje del agua y evitar que el material se doble.

La altura de la pila no debe superar 1,2 metros en funcionamiento manual, 1,5 metros en funcionamiento mecánico y 2,5 metros de anchura. Debe haber un paso libre entre las pilas, con un canal de inspección de aproximadamente 0,5 metros y un canal de acceso de 1,5 a 2,0 metros, dependiendo del tamaño del material y de la maquinaria de transporte.

Utilizar sustancias antisépticas o aplicar chapas y pintura de embalaje antes de transportar el acero desde la planta es un paso importante para prevenir la corrosión. Durante el transporte y la manipulación, es importante tomar medidas para proteger el material y evitar cualquier daño.

Antes de entrar en el almacén, es importante tomar precauciones para evitar que el acero se moje o se contamine. Si el acero se moja o se mancha, debe limpiarse en función de su dureza, utilizando un cepillo de alambre de acero para el acero de alta dureza y un paño o algodón para el acero de baja dureza.

Se deben realizar inspecciones periódicas del acero una vez almacenado en el depósito. Si se detecta óxido, debe eliminarse la capa de óxido. En general, tras la limpieza, la superficie del acero no debe estar recubierta de aceite.

Sin embargo, en el caso del acero de alta calidad, las chapas finas de acero aleado, los tubos de paredes finas y los tubos de acero aleado, debe aplicarse aceite antioxidante a las superficies interior y exterior después de eliminar el óxido. El acero con corrosión grave debe utilizarse lo antes posible tras la eliminación del óxido.

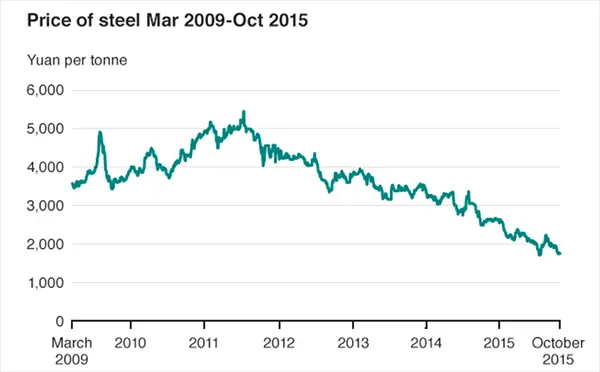

Indique los resultados macroeconómicos y los indicadores clave.

Describa la tendencia del mercado siderúrgico internacional, incluidos el volumen y el precio de las importaciones y exportaciones, y las políticas estatales pertinentes en materia de importación y exportación.

Describa la tendencia general del mercado siderúrgico nacional.

Examinar la tendencia dominante en el mercado local.

Analizar los resultados económicos de la industria, incluido el impacto de las políticas de macrocontrol, las decisiones clave de la industria, el desarrollo y la demanda de la industria.

Evaluar las tendencias en las principales ciudades de la región.

Examine los factores de la planta, como los cambios en los precios de fábrica, los costes, el inventario, el mantenimiento y la planificación de la producción.

Analizar los factores del distribuidor, incluidas las expectativas psicológicas, las predicciones futuras, la rotación de capital, el inventario y los recursos.

Evaluar los factores del usuario final, incluidas las expectativas psicológicas, las reservas de recursos, las predicciones del mercado futuro y la demanda rígida.

Tenga en cuenta factores transitorios como el transporte, el clima, los efectos estacionales y las características regionales locales.

Selección de minerales - coquización - hierro - siderurgia - fundición - laminación en caliente - laminación en frío - chapado, etc.

También puede consultar infografía sobre cómo se fabrica el acero a partir del mineral de hierro.

Además del hierro (Fe), principal componente del acero, hay trazas de elementos como carbono (C), silicio (Si), manganeso (Mn), fósforo (P), azufre (S), oxígeno (O), nitrógeno (N), titanio (Ti) y vanadio (V).

Aunque estos elementos están presentes en pequeñas cantidades, tienen un impacto significativo en el rendimiento del acero. El carbono es el elemento más crucial, ya que determina las propiedades del acero, como la resistencia, la plasticidad y la tenacidad.

Cuando el contenido de carbono en el acero es inferior a 0,8%, un aumento del contenido de carbono provoca un aumento del resistencia y dureza y una disminución de la plasticidad y la tenacidad. Sin embargo, cuando el contenido de carbono supera 1,0%, un aumento del contenido de carbono provoca una disminución de la resistencia.

El acero de bajo carbono, con un contenido de carbono inferior a 0,25%, se utiliza habitualmente en ingeniería general. El acero de baja aleación, con un contenido de carbono inferior a 0,52%, contiene elementos beneficiosos como manganeso, silicio, vanadio y titanio.

Elementos como el azufre, el fósforo y el oxígeno se consideran perjudiciales para el acero y su contenido debe controlarse. El fósforo, en particular, es muy perjudicial y es principalmente soluble en ferrita. Un aumento del contenido de fósforo provoca un aumento de la resistencia y la dureza, pero también una disminución significativa de la plasticidad y la tenacidad, sobre todo a bajas temperaturas. El fósforo también reduce la soldabilidad del aceropero puede mejorar la resistencia al desgaste y a la corrosión. En porcentajes bajos (alrededor de 0,05%), el fósforo mejora la maquinabilidad y aumenta ligeramente la resistencia y la resistencia a la corrosión del acero con bajo contenido en carbono.

El azufre también es altamente nocivo, causando sulfuro no metálico inclusiones en el acero que reducen sus propiedades mecánicas. El azufre mejora la maquinabilidad pero reduce la soldabilidad, la tenacidad al impacto, la resistencia a la fatiga y la resistencia a la corrosión. El bajo punto de fusión del sulfuro también causa fragilidad en caliente durante el procesamiento en caliente, lo que provoca la separación del grano y el agrietamiento del acero.

El oxígeno es otro elemento perjudicial en el acero, que se encuentra en inclusiones no metálicas que reducen la tenacidad del acero. El oxígeno también favorece el envejecimiento. Su bajo punto de fusión también reduce la soldabilidad del acero.