¿Se ha preguntado alguna vez cómo el acero pasa de una superficie mate y oxidada a un acabado brillante y prístino? El decapado del acero es el proceso clave de esta extraordinaria metamorfosis. En este artículo, un experimentado ingeniero mecánico desvela los secretos del decapado del acero y ofrece una fascinante visión del mundo del tratamiento de superficies metálicas. Descubra la ciencia que hay detrás de este proceso y su papel crucial en diversas industrias.

Las recientes medidas reguladoras de los organismos de protección del medio ambiente han intensificado el escrutinio de las operaciones de decapado en la industria metalúrgica. Las instalaciones y plantas de procesamiento que no cumplen las estrictas normas medioambientales se han enfrentado a órdenes de cierre o a medidas de rectificación obligatorias. Esta mayor vigilancia ha suscitado una preocupación generalizada entre las partes interesadas del sector por los procesos de decapado y su impacto medioambiental.

El proceso de decapado, esencial para eliminar los óxidos superficiales y las impurezas de los sustratos metálicos, implica tradicionalmente el uso de ácidos fuertes y sustancias químicas peligrosas. Estas sustancias, si no se gestionan adecuadamente, pueden plantear importantes riesgos para el medio ambiente y la salud. Las principales áreas de preocupación son:

En respuesta a estos retos, la industria está asistiendo a un cambio hacia tecnologías y prácticas de decapado más sostenibles. Las innovaciones en este campo incluyen:

El decapado es un proceso crítico de preparación de superficies en la fabricación de metales en el que las escamas de óxido de hierro (óxido y cascarilla de laminación) se eliminan químicamente de la superficie metálica mediante soluciones ácidas. Este proceso implica sumergir el metal en un baño de ácido cuidadosamente controlado a concentraciones, temperaturas y tiempos de exposición específicos. El ácido reacciona con la capa de óxido, disolviéndola y dejando una superficie metálica limpia y desnuda.

Entre los ácidos utilizados habitualmente para el decapado se encuentran el ácido clorhídrico (HCl), el ácido sulfúrico (H2SO4) y el ácido fosfórico (H3PO4), cada uno de ellos seleccionado en función del tipo de metal y del acabado superficial deseado. Los parámetros del proceso -concentración de ácido, temperatura del baño y tiempo de inmersión- se regulan con precisión para garantizar una eliminación eficaz de las incrustaciones, al tiempo que se minimiza la pérdida de metal base y se evita el exceso de decapado, que puede provocar fragilización por hidrógeno en algunas aleaciones.

El decapado es esencial para preparar las superficies metálicas para procesos posteriores como el chapado, la pintura o la fabricación posterior, ya que mejora la adherencia del revestimiento y la calidad general del producto y su resistencia a la corrosión.

El decapado es un proceso crítico de tratamiento de superficies en la fabricación de metales, utilizado principalmente para eliminar óxidos, incrustaciones e impurezas de las superficies metálicas. Los métodos de decapado pueden clasificarse en función de varios factores:

1. Por tipo de ácido:

- Ácido sulfúrico (H2SO4) Decapado

- Decapado con ácido clorhídrico (HCl)

- Ácido nítrico (HNO3) Decapado

- Decapado con ácido fluorhídrico (HF)

La selección del ácido depende del metal que se vaya a tratar. Por ejemplo:

2. Por Geometría de la Pieza:

- Decapado de alambre

- Decapado de forja

- Decapado de chapas

- Decapado de bandas de acero

- Decapado de tubos

Cada geometría presenta retos únicos en cuanto a circulación del ácido, tiempos de inmersión y métodos de manipulación.

3. Por configuración del equipo:

- Decapado en tanque por lotes

- Encurtido semicontinuo

- Líneas de decapado continuo

- Decapado por pulverización

- Decapado en torre (vertical)

La elección del equipo depende del volumen de producción, las dimensiones del material y el rendimiento deseado. Las líneas continuas suelen utilizarse para la producción de grandes volúmenes de chapas y bandas, mientras que los procesos por lotes pueden ser más adecuados para tiradas de producción variadas o más pequeñas.

4. Por tecnología de proceso:

- Encurtido por inmersión convencional

- Decapado electrolítico

- Decapado electrolítico neutro (NEP)

- Encurtido turbulento

- Decapado con regeneración ácida a alta temperatura (HTAR)

Las tecnologías avanzadas de decapado tienen como objetivo mejorar la eficacia, reducir el impacto ambiental y mejorar la calidad de las superficies.

La selección del método de decapado adecuado implica tener en cuenta factores como la composición del material, el estado de la superficie, los requisitos de producción, la normativa medioambiental y la rentabilidad. Las operaciones de decapado modernas suelen integrar sistemas de control automatizados, unidades de recuperación de ácidos y depuradores de humos para optimizar el proceso y minimizar el impacto medioambiental.

La eliminación de las incrustaciones de óxido de hierro puede llevarse a cabo mediante tres métodos principales: mecánico, químico y electroquímico. Cada método ofrece ventajas distintas y es adecuado para diferentes aplicaciones en función de las características de la cascarilla, el material del sustrato y el acabado superficial deseado.

Métodos mecánicos:

Métodos químicos:

La desincrustación química utiliza sustancias reactivas para disolver o aflojar las incrustaciones de óxido de hierro. Los agentes químicos más comunes son:

La elección del agente químico depende de la composición de la cascarilla, el metal base y las consideraciones medioambientales. A menudo se añaden inhibidores para proteger el metal subyacente de un ataque excesivo.

Métodos electroquímicos:

El decapado electroquímico, también conocido como decapado electrolítico, combina procesos químicos y eléctricos:

Este método ofrece velocidades de desincrustación más rápidas y puede ser más eficaz para las capas de incrustaciones fuertemente adheridas en comparación con el decapado químico solo.

Cada método de eliminación tiene sus puntos fuertes y sus limitaciones. La selección depende de factores como el grosor de la cascarilla, las propiedades del material del sustrato, el volumen de producción, la normativa medioambiental y el acabado superficial deseado. A menudo, puede emplearse una combinación de métodos para obtener resultados óptimos en aplicaciones industriales.

En la actualidad, existen tres métodos principales de decapado del acero en el mundo:

El decapado del acero en una sola pieza es el método de decapado más primitivo y sencillo.

Su característica es que no necesita abrir la bobina.

Toda la bobina de alambre o bobina suelta bobina de acero se adoba y luego se iza en la piscina para lavarlo.

Debido a la mala calidad del decapado, la escasa eficacia de la producción y, sobre todo, la contaminación ambiental, se está eliminando enérgicamente.

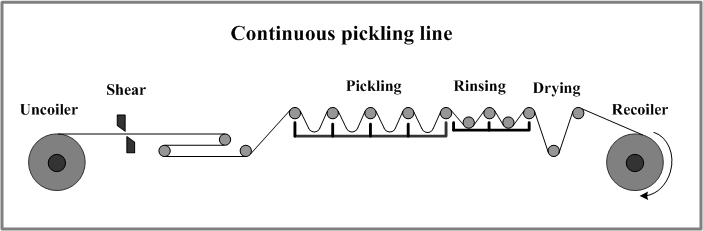

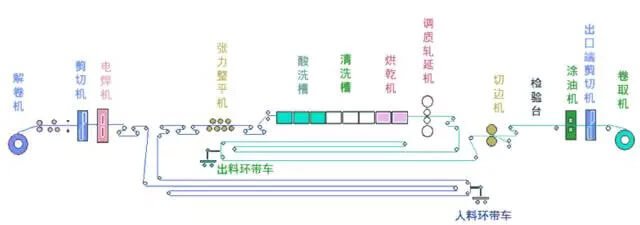

El decapado en continuo es un método de decapado de alto rendimiento, alta calidad y rápido desarrollo.

Está equipado con una máquina de soldadura y un dispositivo de bucle en la unidad, de modo que la sección de proceso no se detiene cuando se cambia la bobina para garantizar el funcionamiento continuo de la unidad.

Pero la unidad es larga, el equipo es complicado y la inversión es elevada.

Existen dos tipos principales de líneas de decapado continuo, que son las unidades de decapado horizontal continuo y las unidades de decapado de torre continua.

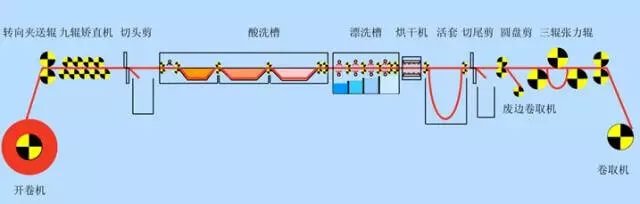

El decapado semicontinuo es relativo al decapado de una sola pieza y al decapado continuo.

Para cambiar la bobina, es necesario parar la máquina.

Este método es el más adecuado para la producción de 200.000 a 900.000 t/a.

Fig.1 Esquema de la línea de producción de la unidad de decapado push-pull

Fig.2 Esquema de la línea de producción de la unidad completa de decapado continuo

A medida que mejora el nivel de vida de la población, aumenta la demanda de un medio ambiente más limpio. Para satisfacer esta necesidad, surgen constantemente nuevas tecnologías y líneas de producción de gran eficacia, no contaminantes y de buena calidad para eliminar los óxidos de hierro.

El 20 de julio de 2013, con la salida de la bobina de decapado sin rodillos de la línea de producción del tren de laminación en caliente de Taiyuan Iron and Steel Group, se puso oficialmente en producción la primera línea de tratamiento sin decapado superficial de bobinas de acero de China.

En el pasado, el tratamiento superficial del acero Las bobinas debían completarse mediante decapado y aceitado, lo que suponía elevados costes de producción, contaminaba el medio ambiente y generaba problemas de eliminación de residuos.

La línea de tratamiento sin decapado de nuevo desarrollo utiliza la nueva tecnología de tratamiento EPS, que elimina el proceso de decapado de las bobinas de acero, suprime la generación de residuos, recicla todos los medios y hace que la superficie de las bobinas de acero sea más limpia y resistente a la corrosión.

La tecnología patentada EPS se desarrolla a partir de la tecnología SCS. El principio básico consiste en utilizar un dispositivo especial para procesar el EPS en un espacio cerrado. Las superficies superior e inferior de la chapa de acero se pulverizan con el medio de trabajo EPS, una mezcla hecha de gravilla de acero y agua, y el óxido o la cascarilla de la superficie de la chapa de acero se elimina bajo una determinada fuerza de pulverización sin que quede óxido.

Por lo tanto, la superficie de la chapa de acero puede quedar lisa y limpia, lo que se denomina una superficie "verde".

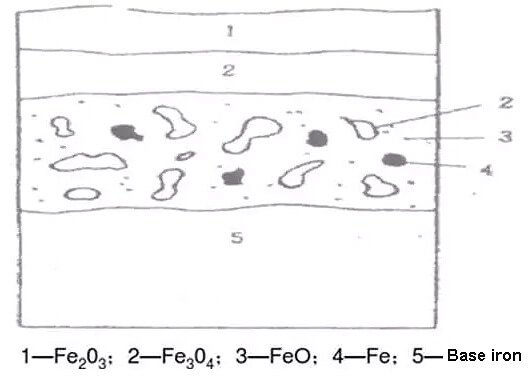

El decapado es el proceso de eliminación química de las incrustaciones en la superficie del metal, por lo que también se denomina decapado químico. Las incrustaciones (Fe203, Fe304, Fe0) formadas en la superficie de la banda son todas óxidos alcalinos insolubles en agua. Cuando el metal se sumerge en una solución ácida o se rocía con una solución ácida en la superficie, estos óxidos básicos sufren una serie de cambios químicos con los ácidos.

Fig.3 Estructura de la cascarilla de óxido de hierro

La cascarilla de la superficie del acero estructural al carbono o del acero de baja aleación está suelta, porosa y agrietada. Además, la cascarilla se dobla, endereza y transporta repetidamente junto con la banda en la unidad de decapado, lo que aumenta y expande aún más las grietas de los poros.

Por lo tanto, mientras la solución ácida reacciona químicamente con la cascarilla de óxido de hierro, también reacciona con el hierro base del acero a través de grietas y poros. Es decir, al principio del decapado, se producen tres tipos de reacciones químicas entre la cascarilla de óxido de hierro, el hierro metálico y la solución ácida.

El ácido clorhídrico (HCl) se ha convertido en el medio de decapado predominante en el procesamiento moderno de metales, superando al ácido sulfúrico (H2SO4) en aplicaciones industriales debido a sus características de rendimiento superiores.

El decapado con HCl ofrece claras ventajas:

Estos factores han propiciado la adopción generalizada del decapado con HCl en diversas industrias de transformación de metales, como los sectores de fabricación de acero, automoción y aeroespacial. Sin embargo, la elección entre el decapado con HCl y con H2SO4 puede seguir dependiendo de los requisitos específicos de la aplicación, la composición del material y la normativa medioambiental local.

Este eliminador de óxido a temperatura ambiente limpia rápidamente el óxido y la oxidación de las superficies de hierro y también tiene propiedades desengrasantes. Su composición y condiciones de uso son las siguientes:

Nota: La sal de mesa controla la acción corrosiva del H2SO4 sobre el acero al carbono, el acero al cromo y el acero al cromo-níquel, y también actúa como inhibidor del polvo.

Para evitar la neblina ácida, añada un supresor de neblina 10%.

Esta solución desoxidante actúa rápidamente y, a temperatura ambiente, la eliminación del óxido no tarda más de 10 minutos. Gracias al inhibidor de polvo y cenizas, la superficie metálica queda limpia y muestra una superficie blanco grisácea tras el decapado.

La refinería, que trabaja con tuberías de acero de 200 m, Φ200 mm~300 mm revestidas de caucho, llevó a cabo primero la eliminación del óxido interno de las tuberías utilizando este eliminador de óxido, que resultó ser muy eficaz. Todos los revestimientos de goma pasaron la inspección.

Antes de aplicar un revestimiento resistente a la corrosión a un enfriador de agua de acero al carbono, es necesario decaparlo para eliminar el óxido. La composición de la solución de lavado es la siguiente (fracción másica):

Proceso de decapado: Decapar a temperatura ambiente durante 30~60 minutos, después aclarar con agua hasta que quede neutro. Por último, fosfatar o pasivar. Esta fórmula se utiliza ampliamente en el ámbito nacional para la eliminación de óxido en intercambiadores de calor refrigerados por agua, con buenos resultados de recubrimiento.

Proceso de eliminación del óxido: A una temperatura de 30~50°C, eliminar el óxido durante 1 hora, después aclarar con agua hasta que el pH sea 7. Por último, con una solución 10% de nitrito sódico a una temperatura de 30~40°C, pasivar durante 30 minutos para evitar la oxidación.

Proceso de eliminación del óxido: A una temperatura de 40~50°C, eliminar el óxido durante 15~16 minutos, después aclarar con agua. Esta fórmula es adecuada principalmente para eliminar el óxido de aceros de alta aleación.

Proceso de decapado: Calentar la solución de eliminación de óxido a 85~95°C y decapar durante 2~3 minutos para eliminar el óxido. Esta fórmula es adecuada principalmente para la eliminación de óxido ligero de piezas de precisión, cojinetes y similares.

Solución de eliminación de óxido Condiciones de funcionamiento: Temperatura de eliminación de óxido 80~90°C, tiempo de eliminación de óxido, 10~20 minutos.

Con el desarrollo de la industria, han surgido los eliminadores de óxido multifuncionales "dos en uno" de aceite y óxido, los eliminadores de óxido "tres en uno" de aceite, óxido, fosfatado o pasivado.

Proceso de eliminación del óxido: Eliminación del óxido por decapado a temperatura ambiente durante 2~10 minutos, después enjuagar con agua hasta que sea neutro, y finalmente realizar el tratamiento de prevención del óxido.

Su fórmula se muestra en la siguiente tabla:

Tabla 1 Fórmula de la solución de eliminación de óxido

| Nombre de la materia prima | Contenido 1% | Perdonar Nombre | Contenido/% |

| Hidrógeno fosfato disódico Nitrito de sodio Bicarbonato sódico | 3.5 6.2 1 | Glicerol Agua | 1.6 87.7 |

Esta solución de prevención de la oxidación tiene una fuerte capacidad de prevención de la oxidación, pero el tiempo de prevención de la oxidación es relativamente corto, por lo que es adecuada para la prevención de la oxidación entre procesos.

La solución "tres en uno" para desengrasar, eliminar el óxido y pasivar (o fosfatar) es adecuada para el tratamiento de equipos metálicos antes de pintarlos, con lo que se consigue el objetivo de desengrasar, eliminar el óxido y pasivar (o fosfatar). Sin embargo, no es adecuada cuando hay muchas incrustaciones y manchas de óxido.

Composición desengrasante, desoxidante y pasivante "tres en uno":

Las condiciones de trabajo son temperatura de eliminación de óxido 85°C, tiempo de eliminación de óxido 2~2 minutos.

Composición de la solución desengrasante, antioxidante y fosfatante "tres en uno":

Las condiciones de trabajo son una temperatura de 85°C y un tiempo de 2~3 minutos.

La composición de la solución "cuatro en uno" de desengrasado, eliminación de óxido, fosfatado y pasivado se muestra en la siguiente tabla.

| Fórmula "cuatro en uno"/(g/L) | Temperatura de eliminación de óxido/°C | Tiempo de eliminación de óxido/min | ||||

| Nombre del material | 1# | 2# | 1# | 2# | 1# | 2# |

| Ácido fosfórico (contenido 80%) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Óxido de cinc | 30~50 | 25 | ||||

| Nitrato de zinc | 150~170 | 150 | ||||

| Cloruro de magnesio | 15~30 | 3 | ||||

| Tartrato de potasio | 0.2~0.4 | 5 | ||||

| Molibdato de amonio | 0.8~1.2 | 1 | ||||

| Dodecil sulfato sódico | 20~40 | 30 | ||||

| Fosfato manganoso | / | 10 | ||||

| Dicromato potásico | / | 0.2~0.3 | ||||

| Agua | Residual | Residual | ||||

Tomando como ejemplo la fórmula 2#, vierta cierta cantidad de óxido de zinc en un recipiente y conviértalo en una pasta con agua destilada. Sin dejar de remover, añada ácido fosfórico hasta que se disuelva en dihidrogenofosfato de zinc transparente. Dilúyalo con agua destilada hasta 2/3 del volumen total y, a continuación, añada cantidades calculadas de nitrato de cinc, cloruro de magnesio, ácido fosfórico, ácido tartárico y dicromato potásico. Después de agitar hasta que se disuelva, añadir la solución de molibdato de amonio que se ha disuelto en un recipiente pequeño en dos tandas, y agitar uniformemente. Por último, añadir el agente limpiador 601 y diluir hasta el volumen total.

El agente de limpieza 601 es un tensioactivo aniónico, que tiene buena permeabilidad y humectabilidad, es fácilmente soluble en agua, resistente a los ácidos, resistente al calor y no reacciona con los iones metálicos, por lo que es muy estable en el disolvente y se utiliza para eliminar el aceite. El proceso de fosfatado del "cuatro en uno" es el mismo que el principio general de fosfatado. La eliminación del aceite y la eliminación del óxido se producen al mismo tiempo, y el ácido fosfórico tiene un efecto de impregnación en el hierro, formando una densa película fosfatante en la superficie del acero. El molibdato amónico y el dicromato potásico actúan como pasivadores.

La acidez libre de la solución de tratamiento "cuatro en uno" es de 17~25 puntos, la acidez total es de 170~220 puntos, y la relación entre la acidez libre y la acidez total es de (1:7)~(1:10).

Utilice 0.1mol/L de solución estándar de NaOH para valorar 10mL de solución fosfatante. Cuando se utiliza fenolftaleína como indicador, los mililitros de NaOH consumidos son el "punto" de acidez total. Cuando se utiliza naranja de metilo como indicador, los mililitros de NaOH consumidos son el "punto" de acidez libre.

Las piezas de acero con colores dorados y arco iris pueden procesarse directamente. Si la contaminación por aceite es grave, se puede añadir emulsionante OP para mejorar la capacidad de descontaminación. Las piezas de acero con incrustaciones de óxido azul no pueden tratarse con este método porque la incrustación de óxido es demasiado gruesa. La cantidad de cascarilla que este método puede disolver es de 7~10g/m².

En la superficie de las piezas de acero tratadas con "cuatro en uno", se forma una fina película de fosfatos insolubles de metales como el zinc, el hierro y el magnesio. Esta película tiene propiedades protectoras y puede adsorber pintura, lo que mejora la adherencia de la película de pintura y aumenta las capacidades protectoras.

A continuación, presentaré otras dos fórmulas "cuatro en uno" de solución desengrasante, desoxidante, fosfatante y pasivante adecuadas para eliminar las incrustaciones de óxido.

El proceso de la primera fórmula es más complejo que el de otras fórmulas. Se divide en dos pasos. El primer paso consiste en eliminar el aceite y el óxido (cascarilla de óxido) (véase la fórmula en la Tabla 1); el segundo paso es el tratamiento de fosfatación y pasivación (véase la fórmula en la Tabla 2). Hay que tener en cuenta que después de eliminar el aceite y el óxido, primero hay que aclarar con agua. Después de que el agua sea neutra, se pueden realizar los tratamientos de fosfatado y pasivado.

Tabla 1 Fórmula para eliminar el aceite y el óxido (cascarilla de óxido)

| Fórmula para eliminar aceite y óxido | Condiciones de trabajo para la solución de eliminación de aceite y óxido | ||

| Ingrediente | Contenido | Temperatura de eliminación del óxido /°C | Tiempo de eliminación del óxido /min |

| Ácido sulfúrico industrial (densidad relativa 1,84) | 60~65mL/L | 75~85 | 5~20 |

| Tiourea | 5~7g/L | ||

| Dodecilbencenosulfonato sódico | 20~50mL/L | ||

| Agua | Residual | ||

Nota: La cantidad de ácido sulfúrico puede aumentarse si la cascarilla de óxido es gruesa.

Tabla 2 Fórmula de la solución de fosfatado y pasivado

| Formulación de fosfatado y pasivado | Fosfatado y pasivado Condiciones de trabajo | ||

| Ingredientes | Concentración/(g/L) | Temperatura de fosfatación /°C | Tiempo de fosfatado /min |

| Ácido fosfórico | 58 | 65~75 | |

| Óxido de cinc | 15 | ||

| Nitrato de zinc | 200 | ||

| Fosfato de cromo dihidrógeno (calculado como dicromato de potasio) | 0.3~0.4 | ||

| Titanio Óxido de sulfato (no necesario para soldar) | 0.1~0.3 | ||

| Ácido tartárico | 5 | ||

| Dodecil sulfato sódico | 15 ml | ||

| Emulsionante OP | 15 ml | ||

| Agua | Residual | ||

Nota: La relación entre la acidez libre y la acidez total: (1:12) ~ (1:18)

Parámetros del proceso de fosfatado: Utilice una dilución 1:1 de la solución fosfatante con agua, el tiempo de tratamiento es de 15~30 minutos, la temperatura de tratamiento es de 10~60°C, la acidez total es de 200~250 puntos.

Tiempo de secado: secado natural durante 24 horas, o secado a 120°C durante 30~60 minutos. El aspecto de la película fosfatante es gris oscuro, la película está densamente cristalizada, continua y uniforme; el espesor de la película fosfatante es de 5~8μm; la adherencia es de grado I; la resistencia al impacto es de 500N-cm; la prueba de caída de sulfato de cobre >150S; la prueba de remojo en solución de cloruro de sodio >8h; la prevención de la oxidación en interiores (T20°C RH86%) >60 días.

La pasta de decapado ácido puede utilizarse para eliminar el óxido. El grosor de aplicación recomendado es de 1~2mm, con una cantidad de 2~3kg/m², y el tiempo total de eliminación del óxido es de 60 minutos. Después de eliminar el óxido, aclarar con agua.

Por último, seque con una mezcla de ácido acético y solución de amoníaco para ayudar a prevenir la oxidación. La fórmula de la pasta de decapado ácido es la siguiente (facilítese la tabla):

Tabla 3 Fórmula de la pasta de decapado ácido para la prevención de la oxidación

| Por cantidad de 300 g /g | Por cantidad de 300 g /g | ||

| Ácido clorhídrico industrial (concentración 30%) | 4.3 | 1.2 | 1% |

| Ácido fosfórico (densidad relativa 17) | 18.6 | 0.2 | / |

| Ácido sulfúrico industrial (Densidad relativa 1,84) | 40.3 | 5.5 | 5.33% |

| Hexametilentetramina | 0.8 | 0.1 | 0.10% |

| Bentonita (120#) o tierra de diatomeas, ocre amarillo | 200 | 200 | 7.60% |

| Ácido oxálico | / | / | 0.07% |

| Lana de amianto | / | / | 6.50% |

| Agua | 36 | 93 | Residual |