¿Alguna vez se ha preguntado cómo se fabrican los engranajes? El proceso implica múltiples pasos intrincados para lograr precisión y eficacia. Este artículo desglosa las 11 etapas esenciales del procesamiento de engranajes, desde el torneado ordinario hasta la medición final. Descubrirá cómo cada paso, como el tallado con fresa madre, el perfilado y el bruñido, contribuye a producir engranajes de alta calidad. Al final, comprenderá el papel fundamental que desempeñan las distintas técnicas y herramientas de mecanizado en la fabricación de engranajes. Prepárese para adentrarse en el fascinante mundo de la producción de engranajes y aprenda qué hace posible esta proeza de la ingeniería.

El mecanizado de engranajes es un proceso muy complejo que requiere el uso de la tecnología adecuada para lograr una producción eficaz. Cada etapa de la producción debe ser precisa en cuanto a dimensiones.

El ciclo de mecanizado de engranajes incluye:

torneado ordinario → fresado de engranajes → conformado → rasurado → torneado en duro → mecanizado de rectificado de engranajes → bruñido → taladrado → rectificado de orificios → soldadura → medición.

Es crucial utilizar el sistema de sujeción adecuado durante el mecanizado de engranajes proceso. En este texto, presentaremos el engranaje sujeción sistema para cada paso del proceso.

En el torneado convencional, la pieza bruta del engranaje suele fijarse en un torno vertical u horizontal. Automático dispositivos de sujeciónen la mayoría de los casos, no necesitan un estabilizador adicional en el lado opuesto del husillo.

El tallado de engranajes con fresa madre es un proceso de tallado económico que se utiliza habitualmente para fabricar engranajes cilíndricos y externos. Este proceso no solo es popular en la industria del automóvil, sino también en la fabricación de grandes transmisiones industriales, siempre que no esté limitado por la forma exterior de la pieza.

La conformación es un mecanizado de engranajes proceso que se emplea principalmente cuando no es factible el tallado con fresa madre. Este método se utiliza principalmente para engranajes internos y algunos engranajes externos que tienen estructuras complejas.

El rasurado es una técnica de acabado de engranajes en la que el corte se realiza mediante una fresa que se asemeja a la forma del diente del engranaje. Este proceso se ha generalizado en la industria debido a su gran eficacia y rentabilidad.

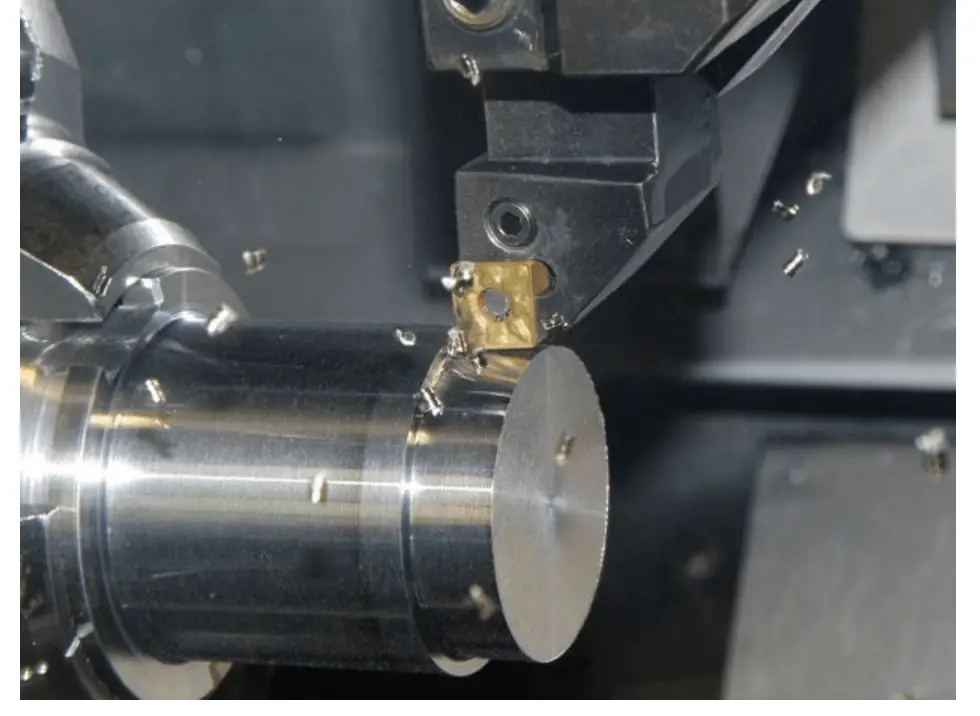

El torneado en duro permite sustituir los costosos procedimientos de rectificado. Para que funcione correctamente, los distintos componentes del sistema deben estar correctamente conectados a la pieza mecanizada. La selección de la máquina herramienta, la fijación y las herramientas de corte adecuadas es fundamental para determinar el éxito del proceso de torneado en duro.

6. Gmecanizado ear-grinding

Para alcanzar el nivel de precisión exigido en la producción moderna de engranajes, a menudo es necesario el acabado duro de los flancos de diente. Este método es una solución rentable y eficaz para la producción en serie. Por otro lado, el rectificado ofrece una mayor flexibilidad, especialmente cuando se utilizan herramientas de rectificado ajustables, similares al mecanizado individual.

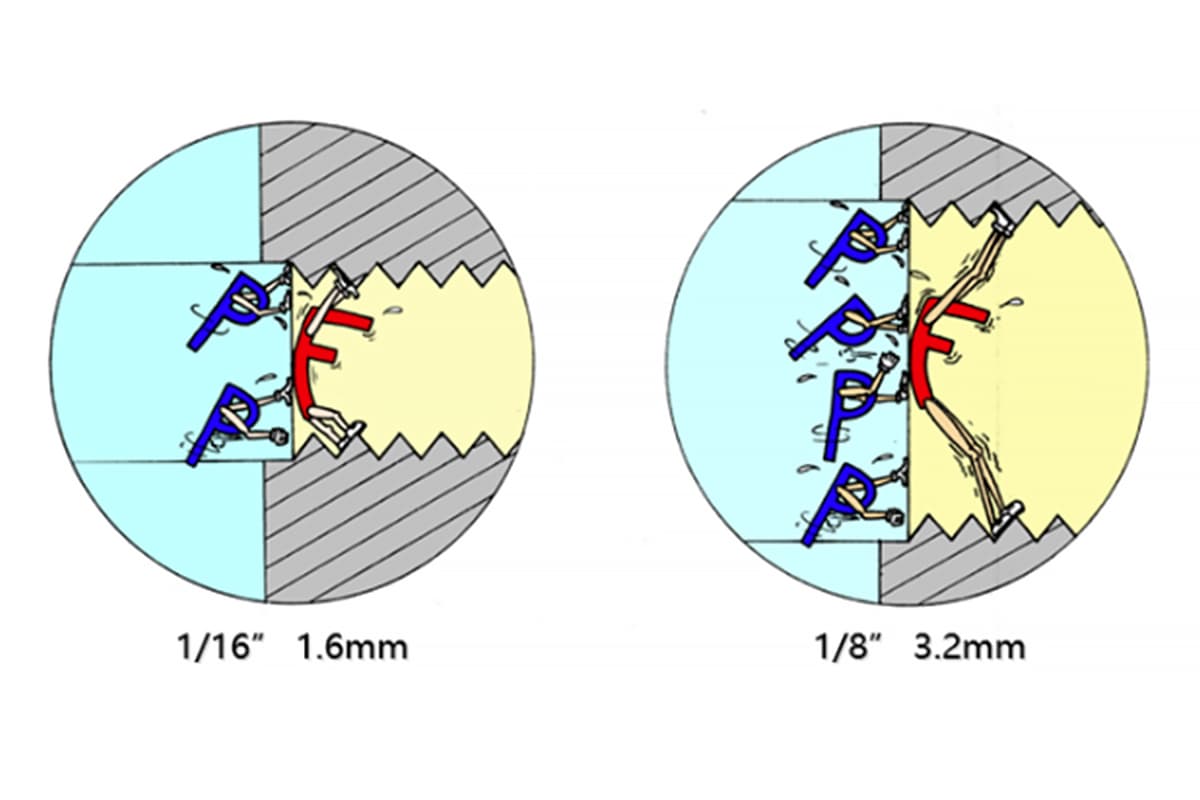

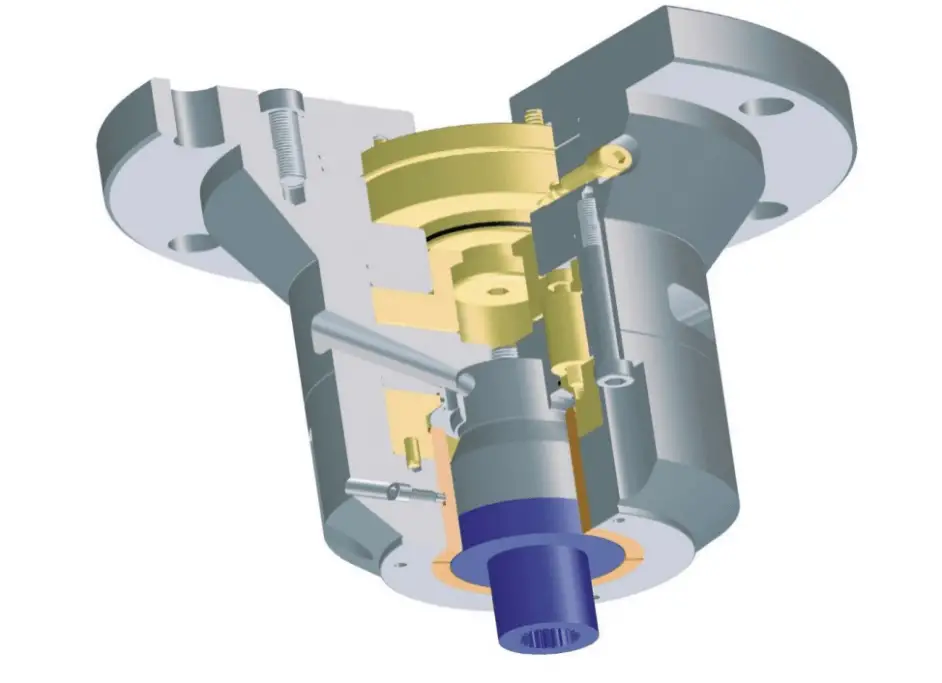

El bruñido es el proceso de acabado final de los engranajes duros, que se consigue utilizando un ángulo de corte que no está bien definido. Este proceso no sólo ofrece rentabilidad, sino que también da como resultado superficies lisas con bajos niveles de ruido en los engranajes mecanizados. El bruñido tiene una velocidad de corte baja, que oscila entre 0,5 y 10 m/s, en comparación con el rectificado, lo que elimina los daños relacionados con el calor en el mecanizado de los engranajes.

Además, las tensiones internas generadas en la superficie mecanizada del diente repercuten positivamente en la capacidad de carga del equipo.

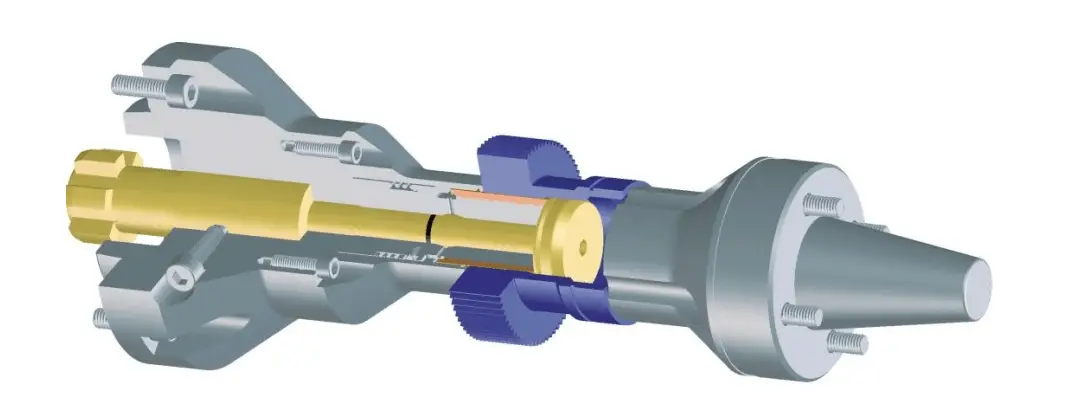

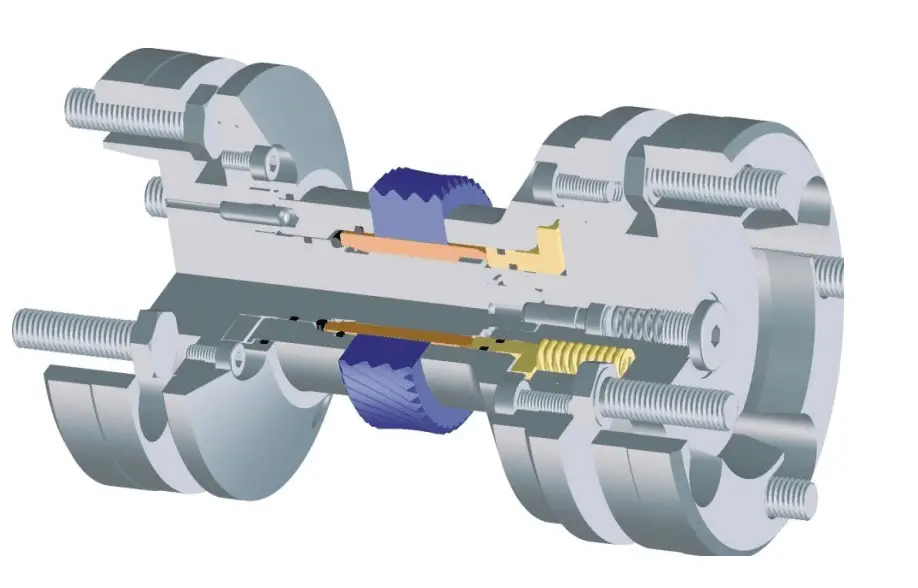

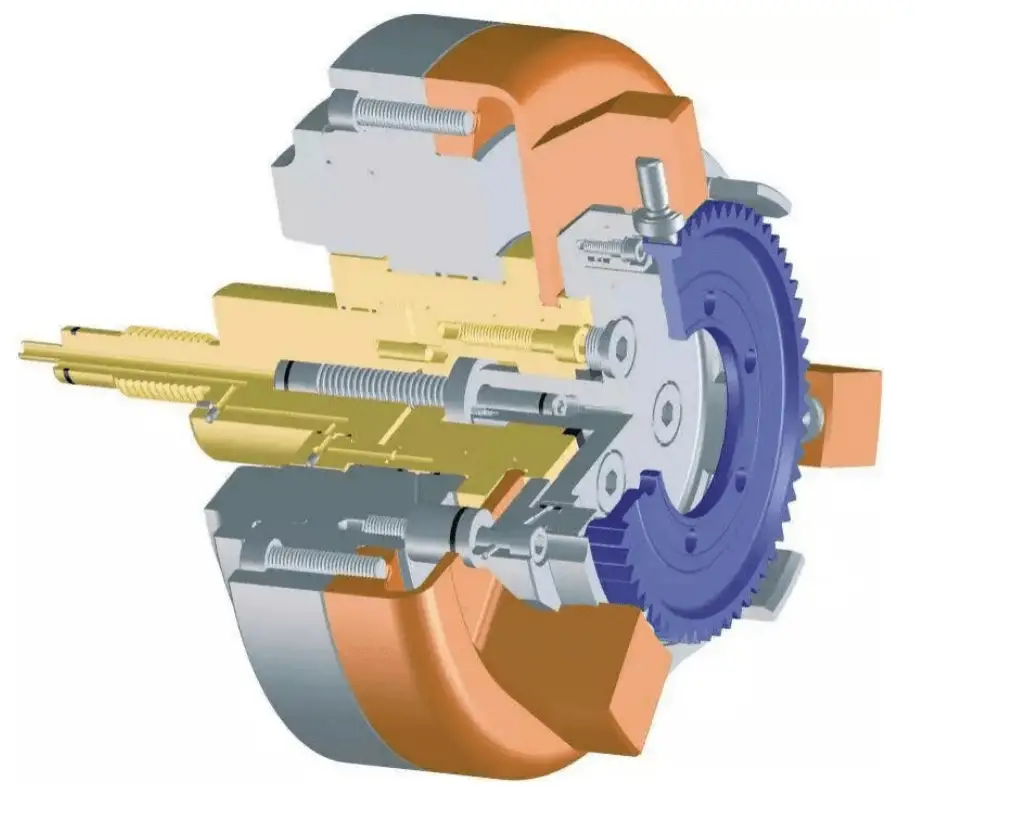

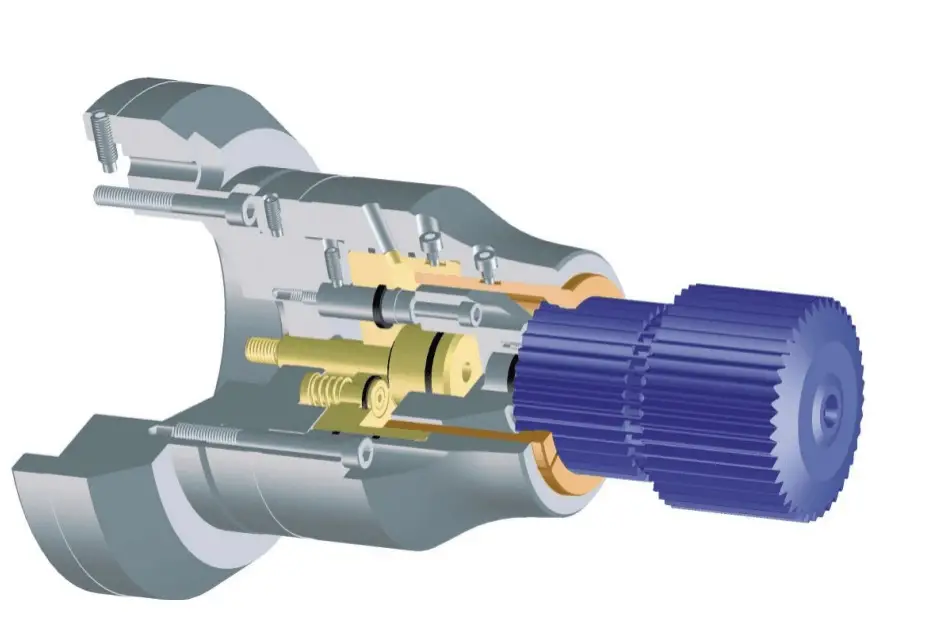

Ejemplos de bruñido con accesorios embridados:

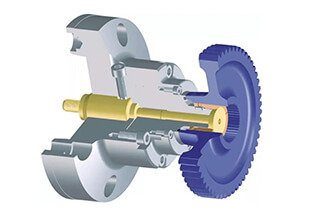

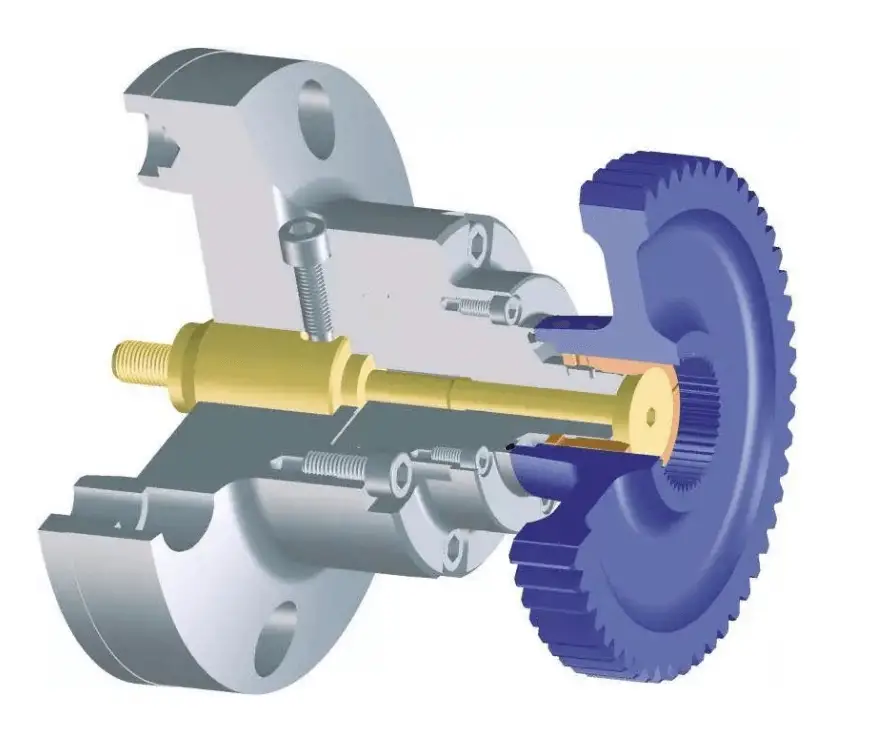

Perforación es una técnica de corte rotativo. El eje de la herramienta de corte y el centro del taladro están alineados en la dirección axial, y la dirección de avance es la misma que la dirección axial de la herramienta de corte. El eje que acciona el movimiento de corte debe estar alineado con la herramienta de corte, independientemente de la dirección del movimiento de avance.

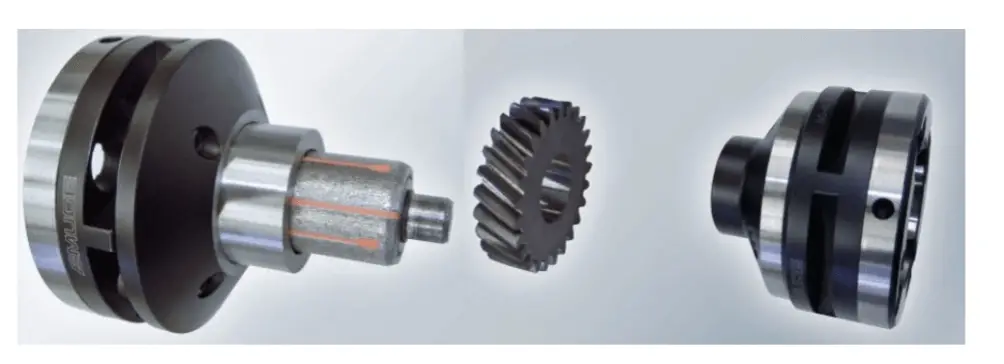

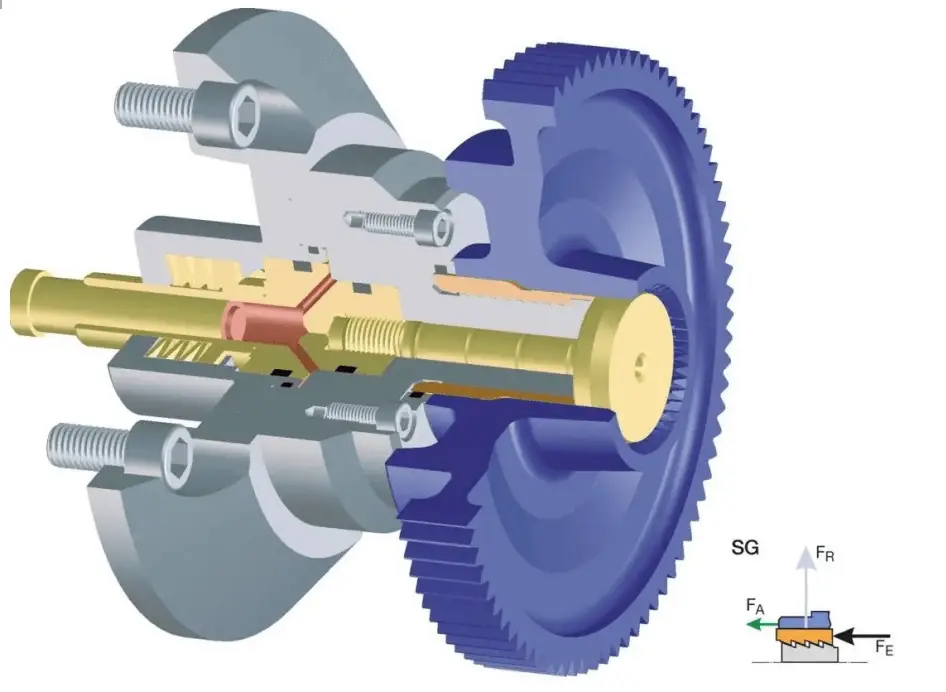

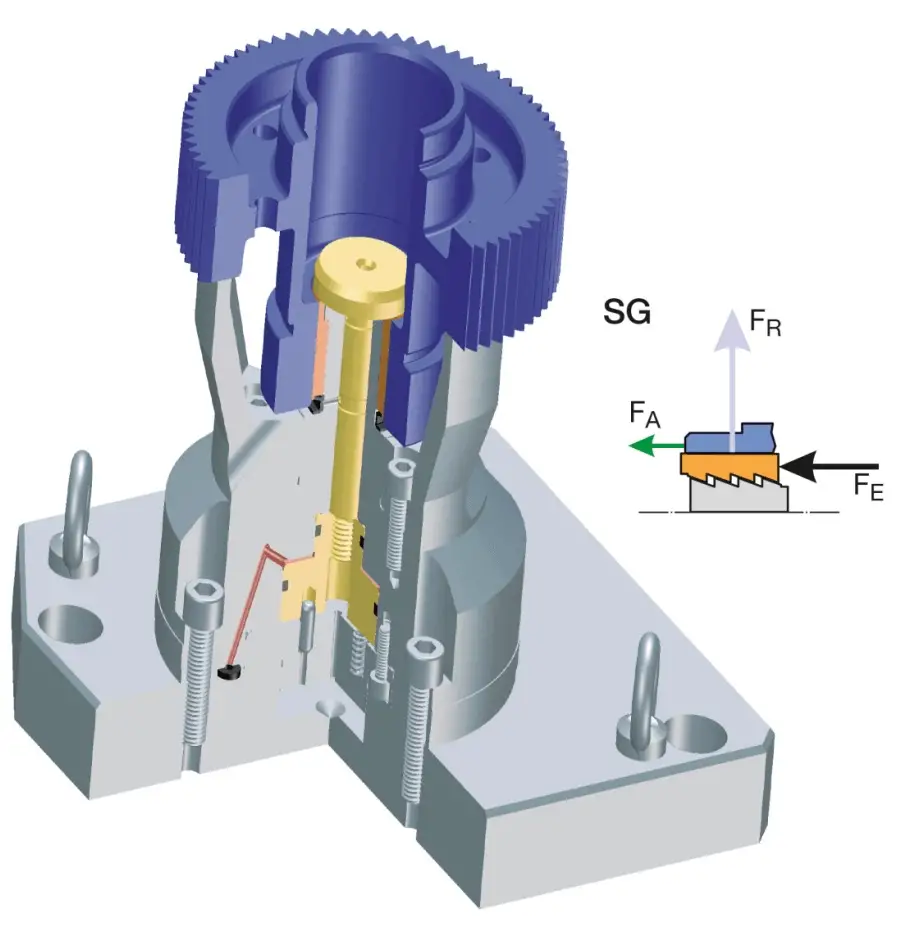

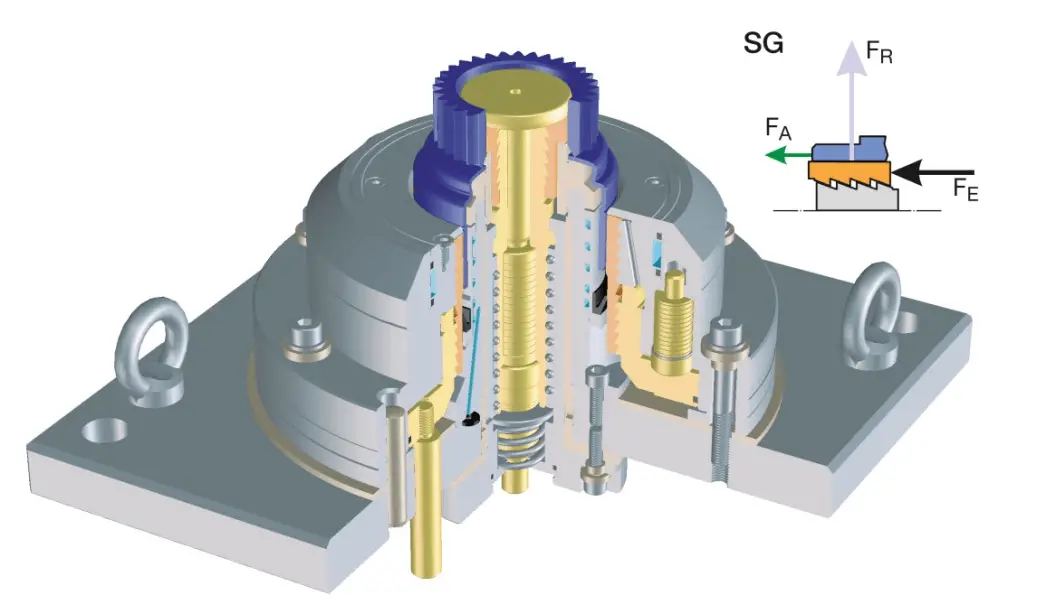

Ejemplo de perforación con el sistema de sujeción SG:

El rectificado de agujeros es un proceso de mecanizado que utiliza un ángulo de corte que no está bien definido. En comparación con otras técnicas de corte, el rectificado ofrece ventajas como una gran precisión dimensional y de forma, una elevada precisión dimensional (IT 5-6) y una excelente precisión superficial (Rz = 1-3μm) con marcas de vibración mínimas en metales duros.

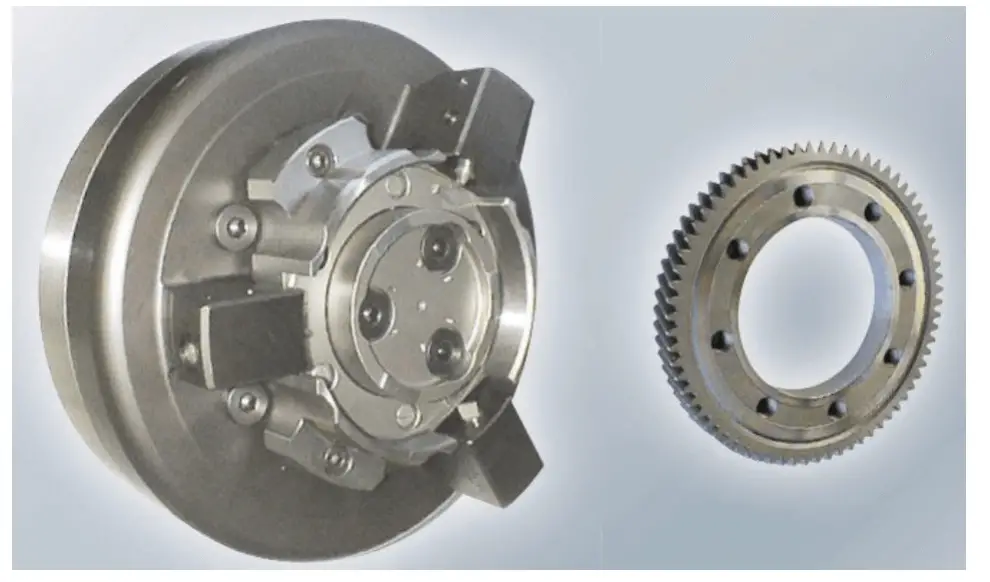

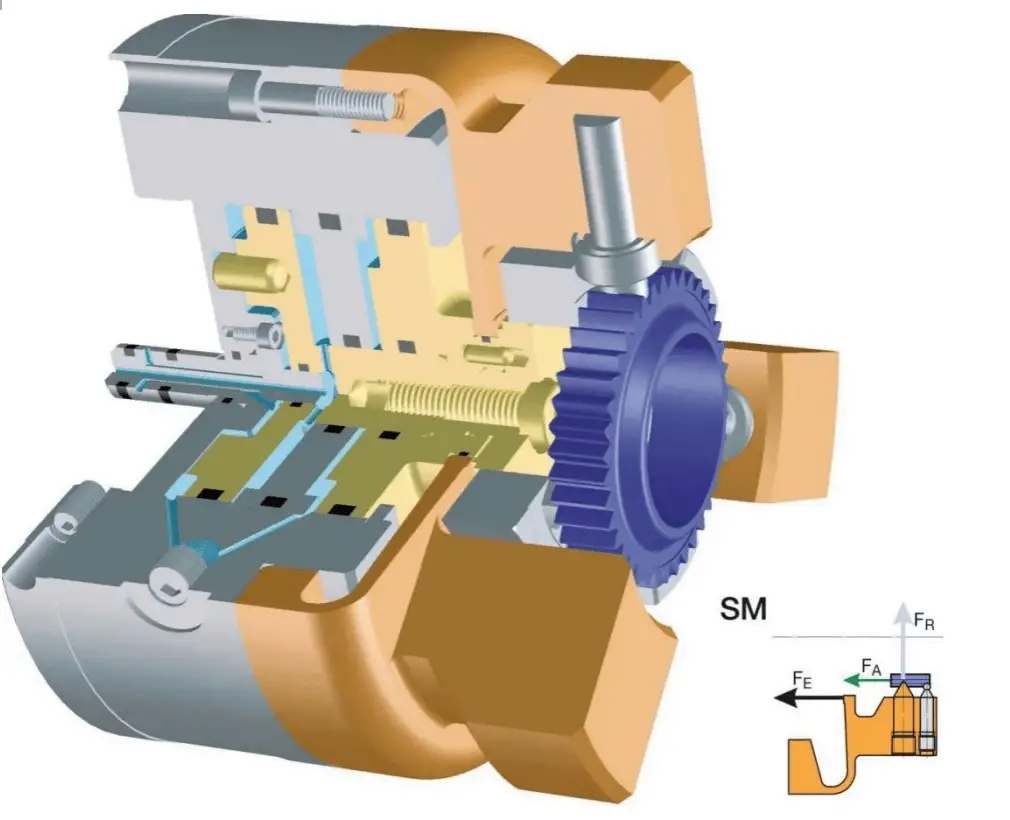

Ejemplo de rectificado de orificios con el sistema SM de sujeción de película:

La soldadura por descarga capacitiva es un tipo de soldadura por resistencia proceso. Este método implica un rápido aumento de la corriente, un breve tiempo de soldadura y una elevada corriente de soldadura. Como resultado, la soldadura por descarga capacitiva ofrece muchas ventajas, entre ellas un funcionamiento económico y eficiente, que son especialmente relevantes debido al aumento de los costes energéticos.

Ejemplo de soldadura por descarga capacitiva utilizando un sistema de fijación de soldadura:

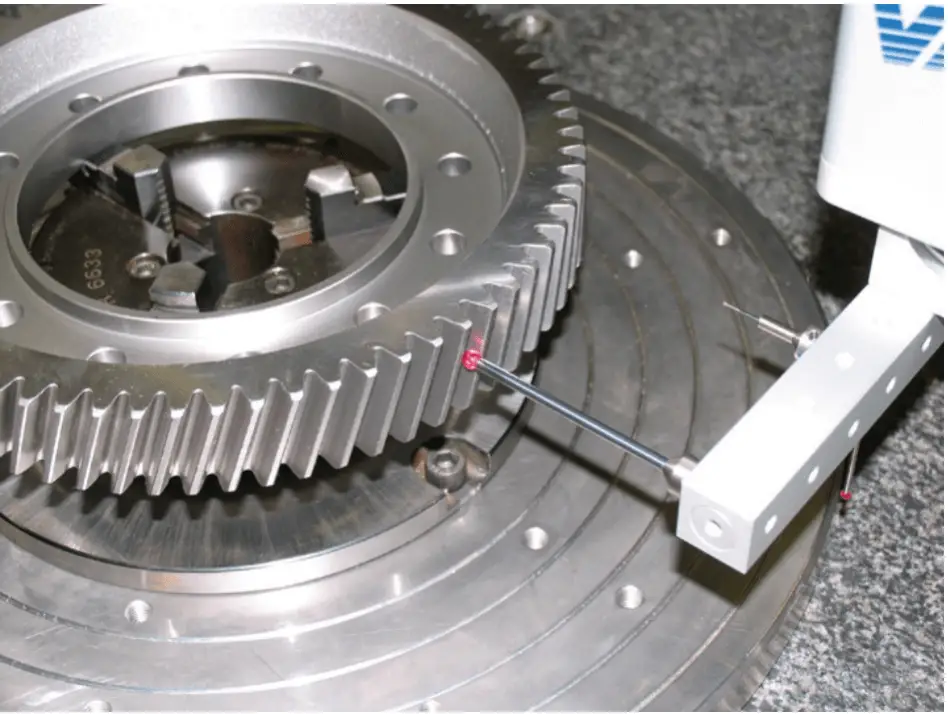

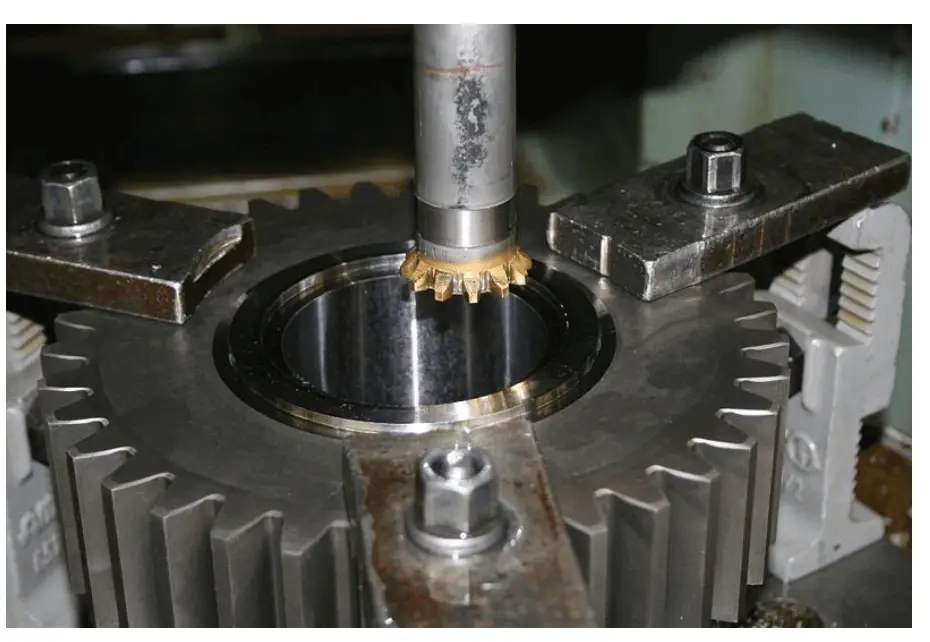

Las pruebas de los engranajes son exhaustivas y deben adaptarse a las distintas formas de engranaje. En la evaluación de engranajes, los parámetros clave del engranaje se determinan midiendo su longitud, ángulos y técnicas específicas de engranaje.

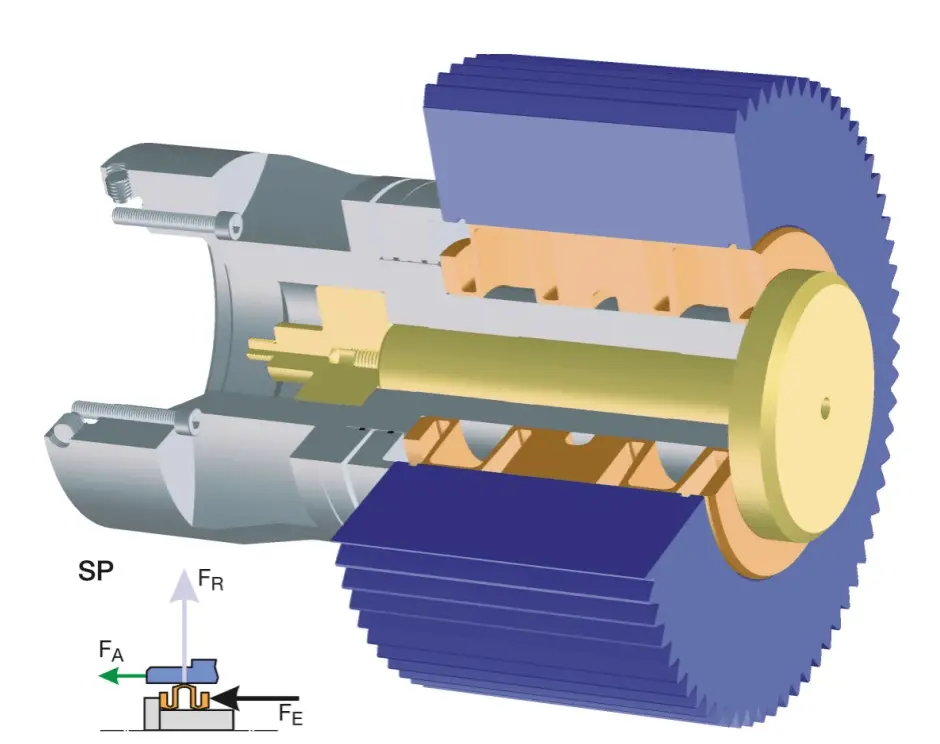

Ejemplos de mediciones con sistemas de sujeción SP embridados: