¿Ha pensado alguna vez en la importancia del enderezado en la fabricación de chapas metálicas? Este proceso crucial garantiza la precisión y calidad del producto final. En este artículo, exploraremos los distintos métodos y técnicas utilizados para enderezar piezas de chapa metálica, basándonos en la experiencia de experimentados profesionales del sector. Al final, comprenderá mejor cómo este paso, que a menudo se pasa por alto, puede marcar la diferencia en su proceso de fabricación.

Los componentes de acero pueden experimentar diversas deformaciones debido a fuerzas externas, tensiones térmicas o inconsistencias inherentes al material. Las materias primas, como las chapas de acero y las secciones estructurales, suelen presentar deformaciones como desniveles, flexiones, torsiones y alabeos antes del proceso de fabricación. Estas irregularidades plantean importantes retos a la hora de mantener la precisión y la calidad de las operaciones posteriores, como el marcado, la numeración, el lofting y la fabricación y el ensamblaje general de las piezas.

La presencia de estas deformaciones puede dar lugar a varios problemas críticos:

Para mitigar estos retos y garantizar la máxima calidad del producto final, es imprescindible aplicar un proceso de enderezado antes de proceder a las operaciones de marcado, numeración, lofting y conformado. Este paso crucial consiste en aplicar cuidadosamente una fuerza controlada o un tratamiento térmico para devolver al material la geometría deseada:

Al abordar las deformaciones en una fase temprana del proceso de fabricación, los ingenieros pueden mejorar significativamente la eficacia, precisión y fiabilidad de todo el flujo de trabajo de producción.

Deformación causada por la tensión residual en el acero

Durante el proceso de laminado del acero, pueden desarrollarse tensiones residuales que provoquen la deformación del material. Por ejemplo, si el mecanismo de ajuste de los rodillos no funciona correctamente, la separación entre los rodillos puede ser irregular al laminar una chapa de acero. El resultado es una extensión no uniforme del acero a lo largo de la dirección de laminado.

Las zonas sometidas a menores distancias entre rodillos experimentan una mayor extensión, mientras que las que presentan mayores distancias sufren una menor extensión. En consecuencia, se desarrollan tensiones de compresión en las regiones de mayor extensión y tensiones de tracción en las zonas de menor extensión.

Cuando el acero se enfría rápidamente o debido a otros factores, estas tensiones quedan atrapadas en el material, formando tensiones residuales. En operaciones posteriores como el cizallado, el corte térmico u otros procesos, estas tensiones residuales se liberan parcialmente, provocando la deformación del acero.

Deformación inducida por la transformación del acero

Durante el procesamiento del acero, pueden producirse deformaciones debido a fuerzas externas o a un calentamiento no uniforme. Por ejemplo, operaciones como el cizallado, el oxicorte o la soldadura de chapas de acero pueden provocar deformaciones debido a concentraciones de tensión localizadas y gradientes térmicos durante los ciclos de calentamiento y enfriamiento.

Deformación por transporte y almacenamiento inadecuados

Las materias primas utilizadas en el trabajo en frío de la chapa metálica, como las grandes planchas de acero y las secciones estructurales, son susceptibles de deformarse durante su manipulación. Las técnicas de elevación, los métodos de transporte o las prácticas de almacenamiento inadecuadas pueden provocar flexiones, torsiones y deformaciones localizadas debido al peso propio del material y a las concentraciones de tensiones.

Estrategias de mitigación

Para minimizar la deformación en los componentes de acero:

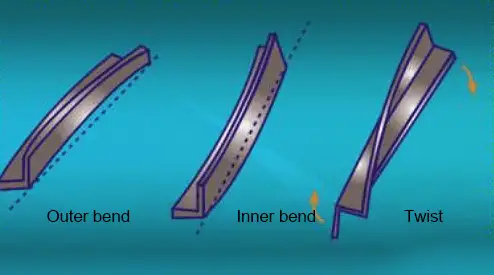

El proceso de enderezado en la fabricación de metales se basa en la manipulación de las tensiones internas dentro de la estructura del material. Este principio puede entenderse considerando el acero como un compuesto de múltiples capas de fibras dispuestas a lo largo de su espesor.

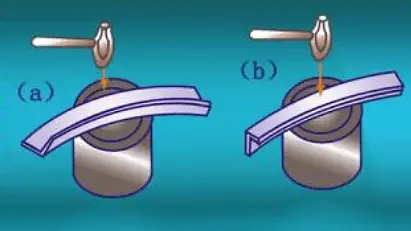

En una pieza de acero idealmente recta, todas las capas de fibras presentan la misma longitud. Sin embargo, cuando el acero se dobla, estas capas experimentan un alargamiento diferencial. Como se ilustra en la figura, las longitudes inicialmente iguales de "ab" y "cd" se vuelven desiguales al doblarse. Las fibras exteriores (representadas por "a/b") se alargan, mientras que las fibras interiores (representadas por "c/d") se comprimen.

El alisado tiene como objetivo restaurar la uniformidad en la longitud de las fibras a través de dos mecanismos principales:

El objetivo de ambos enfoques es igualar la longitud de todas las capas de fibras, eliminando así las tensiones residuales que provocan flexiones, torsiones o deformaciones desiguales en el acero o la pieza. Este proceso no sólo mejora la precisión geométrica, sino también las propiedades mecánicas del material y su resistencia a la fatiga.

Las técnicas modernas de enderezado suelen emplear una combinación de métodos mecánicos y térmicos, utilizando sistemas avanzados de detección y control para lograr resultados precisos y uniformes en distintos grados de acero y geometrías de producto.

Fig.1

Existen varios métodos para enderezar el acero, que pueden clasificarse en enderezado manual, mecánico y por llama, en función de la fuente y el tipo de fuerza externa aplicada. Cada método tiene sus aplicaciones, ventajas y limitaciones específicas en los procesos metalúrgicos.

Herramientas habituales para el enderezado manual - Martillo de mano

Cómo utilizar un martillo de mano para enderezar acero:

Requisitos operativos:

Martillo

El martillo es una herramienta esencial en el trabajo en frío de la chapa metálica, y se presenta en muchas formas y sirve para diversos fines.

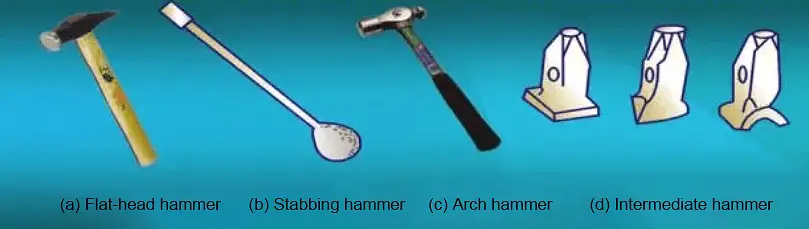

(1) Martillo de cabeza plana:

Se utiliza principalmente para golpear superficies planas y también para llegar a huecos más profundos y esquinas de bordes, como se muestra en la figura 2-a.

(2) Martillo apuñalador:

Se utiliza principalmente para golpear directamente componentes en forma de arco, pero también puede funcionar como herramienta de apalancamiento y calce, como se muestra en la figura 2-b.

(3) Martillo de arco:

Se utiliza sobre todo para dar forma y producir piezas en forma de arco, como el reacondicionamiento o la preparación de tapas de extremo para pequeños ejes de automóviles, como se muestra en la figura 2-c.

(4) Martillo intermedio:

El martillo intermedio se utiliza para evitar el martilleo directo sobre la pieza, como se muestra en la figura 2-d.

Fig.2 Martillo

(5) Martillo de plástico de cabeza plana:

Se utiliza principalmente para recortar esquinas de cajas y otras piezas, como se muestra en la Figura 2-e.

(6) Martillo de cruz:

Se utiliza principalmente para eliminar pequeñas picaduras en la superficie de la pieza, como se muestra en la figura 2-f.

(7) Otros tipos de martillos:

En función de las necesidades específicas del proceso de martilleo, la cabeza del martillo puede adoptar diversas formas, como martillos de goma, madera o cobre, como se muestra en la figura 2-g.

Fig.2 Martillo

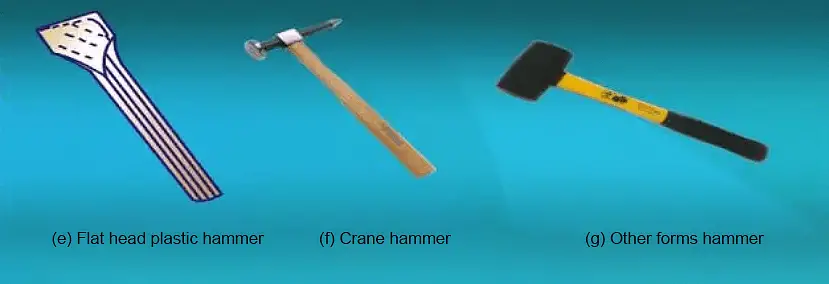

En la figura 3 se muestra el uso correcto del martillo de mano.

Fig.3 Uso correcto del martillo de mano

El enderezado manual se realiza utilizando herramientas como un martillo, una placa plana, un yunque de perforación o un tornillo de banco. Entre los métodos de enderezamiento manual más comunes se incluyen el método de extensión, el método de torsión, el método de flexión y el método de estiramiento.

Método de extensión

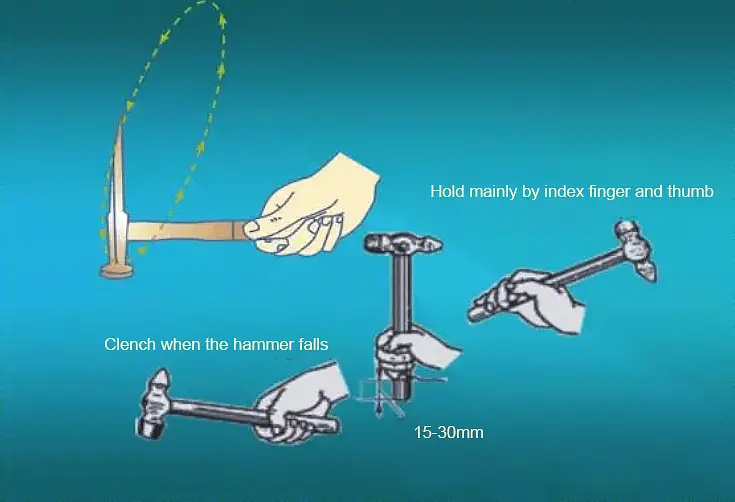

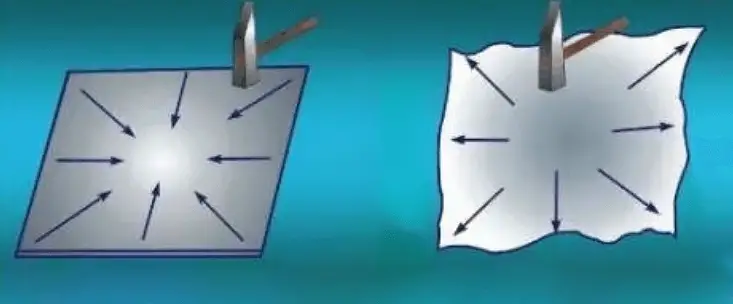

El método de extensión se utiliza principalmente cuando el centro de la chapa es convexo y los bordes ondulados o alabeados, como se muestra en la figura 4.

Figura 4 Método de estiramiento para enderezar chapas finas

Método de torsión

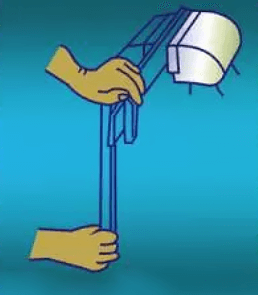

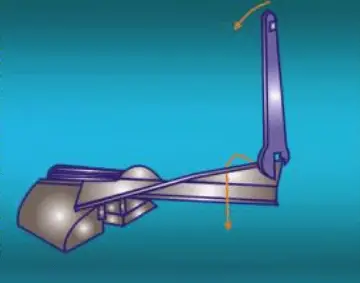

El método de torsión se utiliza para corregir la deformación de las tiras. Para ello, las tiras se sujetan en un tornillo de banco y se retuercen hasta recuperar su forma original con una llave, como se muestra en la figura 5.

Fig.5 Torsión de la cinta enderezadora

Método de plegado

El método de doblado se utiliza para enderezar diversas barras y flejes doblados que se curvan en el sentido de la anchura.

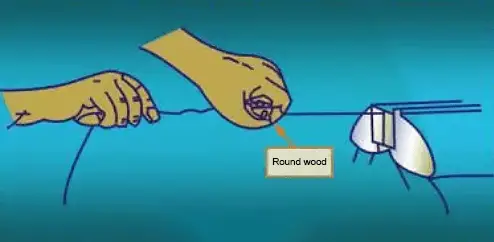

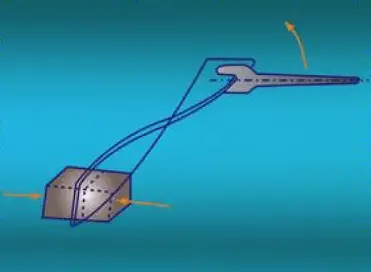

Método de estiramiento

El método de estiramiento se utiliza para corregir una variedad de alambres delgados, que se muestra en la Figura 6.

Fig.6 Enderezado por estiramiento de materiales rectos

Enderezamiento de la superficie abombada:

Enderezamiento de la urdimbre de bordes:

Figura 7

Enderezamiento de la urdimbre diagonal

Paso 1: Coloque la chapa alabeada sobre la plataforma y sujete la chapa con la mano izquierda y el martillo con la derecha.

Paso 2: Comience a golpear a lo largo de la línea diagonal no deformada y, a continuación, extiéndala hacia ambos lados para estirar y corregir la chapa, como se muestra en la figura 8.

Paso 3: Una vez que la hoja se haya corregido en su mayor parte, utilice un martillo de madera para dar un último golpe de ajuste y asegurarse de que todo el tejido queda estirado uniformemente.

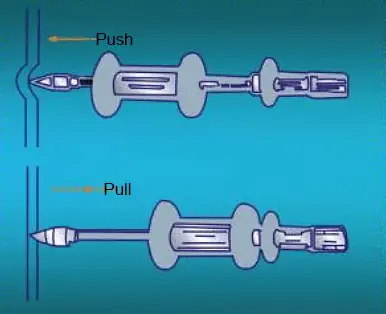

Enderezado de chapas mediante palmaditas y empuje

Como se muestra en la figura 9, utilice un badajo (de hierro) para golpear la chapa con el fin de acortar la parte que sobresale y estirar la parte tensada bajo presión, logrando así el objetivo de enderezarla.

Fig.8 Enderezado del alabeo diagonal

Fig.9 Patinado y enderezado por empuje de chapa

Enderezamiento de curvaturas convexas deformadas

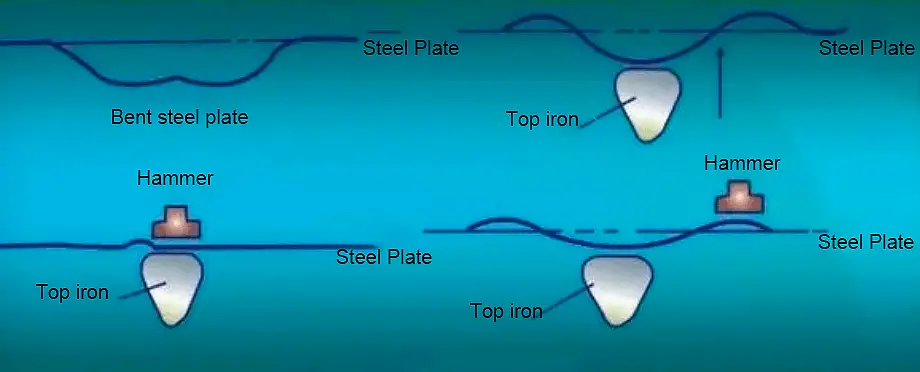

Como se muestra en la figura 10, el martillo debe alinearse con el centro de la plancha superior para empezar, y luego se lleva a cabo el proceso de enderezado utilizando el martillo.

Fig.10 Enderezamiento de la deformación de la curva convexa

La mano que sujeta el martillo no debe agarrarlo con demasiada fuerza, sino que debe apoyarse en la muñeca para hacer fuerza. La velocidad de percusión debe ser de unos 100 golpes por minuto.

Enderezado del abocinamiento de superficies cóncavas

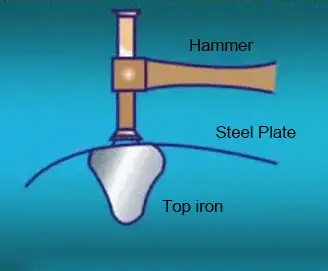

Como se muestra en la figura 11, el gato de hierro debe colocarse ligeramente por encima del punto de martilleo, que es la parte elevada de la superficie irregular.

Fig.11 Enderezado de abocardado de superficie cóncava

Esto permite someter la placa a una fuerza entre el hierro de cabeza y el punto de martilleo.

Enderezamiento de grandes concavidades

Como se muestra en la figura 12, primero se calienta la parte central de la concavidad con un soplete hasta alcanzar un estado rosa caliente y, a continuación, se levanta la parte inferior de la parte central con una plancha superior, restableciendo la concavidad original.

A continuación, se utilizan conjuntamente el martillo y la plancha superior para igualar gradualmente la parte levantada, restaurando la forma geométrica original.

Figura12 Enderezamiento de una concavidad grande

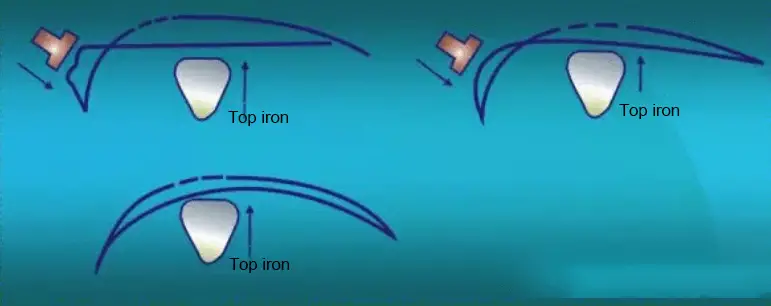

Enderezado de superficies de gran curvatura

Como se muestra en la figura 13, cuando se enderezan piezas con una gran curvatura superficial (como una superficie muy convexa) como un guardabarros, primero se pueden calentar con una llama, luego levantar con una plancha superior y, por último, aplanar con un martillo para conseguir la forma original.

Figura 13 Enderezamiento de superficies de gran curvatura

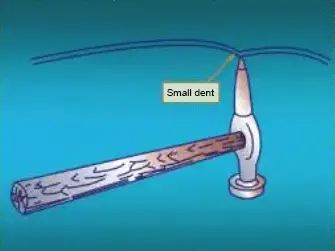

Enderezado de pequeñas abolladuras

① Como se muestra en la figura 14, la punta de un martillo de pico se utiliza para aplanar la depresión desde el interior hacia el exterior.

Fig.14 Enderezado de pequeñas abolladuras

②Como se muestra en la figura 15, se utiliza una varilla de raspado para llegar al estrecho espacio y hacer palanca para aplanar la depresión.

Este método se utiliza generalmente para hacer palanca en los huecos de las puertas, los guardabarros traseros y otros paneles cerrados de la carrocería.

Fig.15 Utilice una palanca para hacer palanca en la depresión

③Como se muestra en la Figura 16, la depresión se aplana con un extractor de depresión.

Fig.16 Utilice un extractor para aplanar la depresión

Se utiliza principalmente para paneles de carrocería cerrados o arrugas inaccesibles por detrás.

④ La varilla de tracción se utiliza para aplanar la depresión, como se muestra en la figura 17, el saliente se baja golpeando y tirando, y la depresión se eleva.

Fig.17 Utilice una barra de tracción para aplanar la depresión

Enderezado de acero plano torcido

Paso 1: Sujete el acero plano en el tornillo de banco.

Paso 2: Sujete el otro extremo del acero plano con una llave tenaza, fuerce el acero plano torcido en la dirección opuesta a la torsión, como se muestra en la figura 18.

Fig.18 Utilice un tornillo de banco para corregir la distorsión

Paso 3: Una vez eliminada básicamente la distorsión, granallado se utiliza para corregirlo.

Paso 4∶ Al punzonar, el acero plano inclinado, la porción plana descansa sobre la plataforma, y la porción torcida alabeada se extiende más allá de la plataforma, como se muestra en la Figura 19.

Fig.19

Paso 5∶Utilice un martillo para golpear la parte que está ligeramente alabeada hacia arriba fuera de la plataforma, la distancia entre el punto de golpe y la plataforma es aproximadamente el doble del grosor de la chapa, y mueva el acero plano hacia la plataforma mientras golpea.

Paso 6: Gire 180° y repita el mismo martilleo hasta corregir.

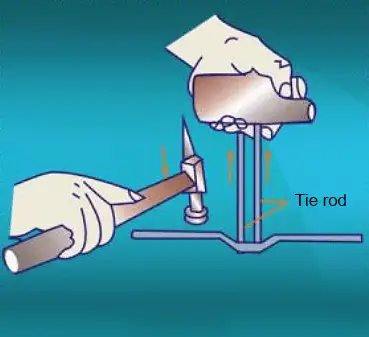

Deformación y enderezamiento del ángulo de acero (figura 20)

Fig.20 Deformación del ángulo de acero

Paso 1: Poner el exterior ángulo de curvatura acero y el ángulo de curvatura interior de acero en el nudo cilíndrico de hierro o la plataforma con agujeros.

Paso 2: Doble el ángulo hacia el exterior, perfore los bordes de los dos lados del ángulo recto, perfore hacia dentro desde el borde, como se muestra en la figura 21(a).

Para el ángulo de curvatura interior, necesita batir las raíces de los dos lados del ángulo recto, como se muestra en la figura 21(b).

Fig.21 Enderezado de ángulos de acero

Paso 3: Sujete un extremo del ángulo torcido a un tornillo de banco.

Paso 4: Sujete el lado del ángulo recto del otro extremo del ángulo de acero con una llave fija y fuerce el ángulo de acero para que gire en la dirección opuesta y supere ligeramente el estado normal del ángulo de acero, como se muestra en la figura 22.

Fig.22 Enderezado de la deformación del ángulo de acero

Paso 5: Repetir varias veces para eliminar básicamente la distorsión del ángulo de acero.

Enderezado de acero redondo Deformación

Como se muestra en la figura 23, el redondo de acero está en su mayor parte doblado y deformado, y para enderezarlo sólo es necesario colocarlo sobre la plataforma de modo que los salientes queden hacia arriba.

Fig.23 Enderezado de acero redondo deformación

Utilice un martillo intermedio adecuado para colocar los salientes redondos de acero y, a continuación, golpee la parte superior del martillo intermedio para corregir.

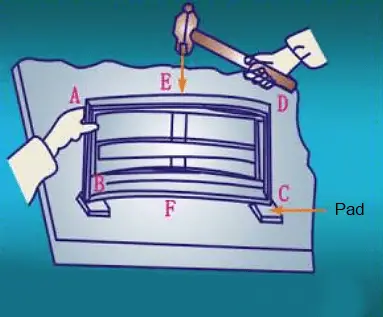

Enderezamiento del marco rectangular

método de enderezamiento: En la figura 24 se muestra una pieza soldada rectangular,

Fig.24 Enderezamiento de un marco rectangular

Cuando los lados AD y BC del marco presentan flexión, el marco puede colocarse en la plataforma con el reborde exterior AD hacia arriba. Los dos extremos del lado BC se amortiguan, y el punto elevado E se golpea. Si los cuatro lados presentan una ligera curvatura, el marco se puede golpear hacia fuera o hacia dentro, respectivamente.

Para pequeños errores de tamaño, se puede colocar el marco y golpear el extremo del lado más largo para acortar la longitud total.

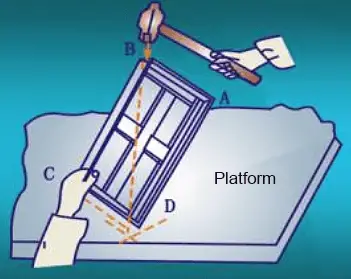

Si los ángulos B y D son menores de 90 grados, se puede utilizar el método de la figura 25 para martillar el punto B y expandirlo.

Fig.25

El enderezado manual requiere mucho tiempo y mano de obra, por lo que sólo es adecuado para piezas pequeñas. Para piezas más grandes, se utiliza maquinaria especializada.

El enderezado mecánico se realiza utilizando una máquina enderezadora que dobla repetidamente la chapa de acero varias veces, haciendo que las fibras desiguales de la chapa de acero tiendan a igualarse y, en última instancia, logrando el objetivo del enderezado.

(1) Menderezamiento mecánico de chapa piezas

Requisitos de funcionamiento:

Pasos de la operación:

(1) Nivelación mecánica de chapas metálicas:

Método de nivelación: Como se muestra en la Figura 26, ajuste la separación entre los rodillos para que coincida con el grosor de la placa.

Tenga en cuenta que la calidad del enderezado depende de la precisión de los rodillos.

Figura 26 Nivelación mecánica de la chapa

(2) Laminación de piezas preformadas

Método Rolling: Como se muestra en la figura 27, sustituya primero los rodillos situados debajo de la pieza por rodillos que tengan una curvatura ligeramente inferior a la de los rodillos situados encima de la pieza.

A continuación, levante el rodillo inferior mediante un dispositivo de desenganche rápido y coloque la pieza entre los rodillos. Ajuste la presión del rodillo inferior de modo que la pieza pueda deslizarse entre los rodillos con una presión moderada.

Figura 27 Enrollado de piezas preformadas

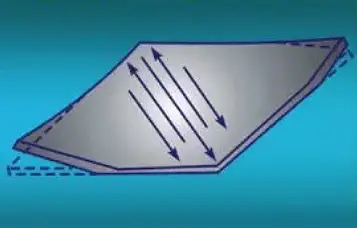

Notas: Asegúrese de que la pieza se enrolla completamente para evitar alargamientos localizados. Utilice una plantilla para controlar continuamente la curvatura de la pieza de trabajo. Después de laminar las piezas de chapa en una dirección, la pieza debe girarse 90 grados. Al repetir este proceso, las líneas de laminado intersecarán la dirección original, como se muestra en la figura 28.

Fig.28

Método de laminación para arrugas onduladas de chapa plana laminada:

Como se ilustra en la figura 29, la dirección de movimiento de la placa metálica durante el laminado debe ser diagonal a su dirección de movimiento original. Mantenga una presión constante y muévase con firmeza para evitar la formación de nuevas ondulaciones.

Fig.29

(4) Método de conformado para chapas grandes

Método de conformado: Como se muestra en la Figura 30, se requieren dos personas para sostener la pieza de trabajo mientras se laminan piezas grandes de chapa metálica, de acuerdo con los requisitos de la pieza de trabajo. A continuación, la pieza de trabajo debe moverse hacia delante y hacia atrás en el maquinaria de laminacióncomo se ha descrito anteriormente.

Figura 30 Método de conformado de grandes piezas de chapa

El enderezado por llama es un método para corregir la deformación del acero mediante el calentamiento local por llama. El proceso aprovecha la propiedad de los materiales metálicos de dilatarse y contraerse con los cambios de temperatura. Calentando una zona específica con una llama, la nueva deformación puede utilizarse para corregir la deformación original.

1. Posición de calentamiento, tasa de energía de la llama y enderezar

La eficacia del enderezamiento por llama depende principalmente del lugar de calentamiento y de la tasa de energía de la llama. Diferentes posiciones de calentamiento pueden corregir las deformaciones en diferentes direcciones. Sin embargo, si la ubicación se elige incorrectamente, no sólo puede no corregir la deformación, sino también hacerla más compleja y grave.

2. Método de calentamiento

(1) Calentamiento puntual: La zona calentada tiene forma circular con un cierto rango de diámetros, por lo que se denomina calentamiento puntual, como se muestra en la Figura 31a.

(2) Calentamiento lineal: El área calentada es lineal dentro de un rango específico, por lo que se denomina calentamiento lineal, como se ilustra en la figura 31b.

(3) Calentamiento triangular: El método de calentamiento en el que el área calentada es triangular se denomina calentamiento triangular, como se representa en la Figura 31c.

Fig.31 Método de calentamiento

3. Operación de enderezado a la llama

Enderezado por llama de pieza convexa central:

Paso 1: Coloque la chapa sobre la plataforma y fíjela con clips en todo el perímetro.

Paso 2: Calentar la zona convexa mediante calentamiento puntual, como se muestra en la figura 32(a). Alternativamente, también se puede utilizar el calentamiento lineal, como se ilustra en la Figura 32(b).

Paso 3: Una vez enderezados, golpee los clips horizontalmente con un martillo para soltarlos y retirar la chapa.

Fig.32 Enderezado a la llama de la pieza convexa central

Enderezado a la llama de piezas con bordes ondulados:

Paso 1: Fije la chapa a la plataforma por tres lados con abrazaderas, dejando sin fijar el lado con la deformación ondulada concentrada, como se muestra en la figura 33.

Paso 2: Caliente la plancha de forma lineal, empezando por la zona plana a ambos lados de la convexidad, y subiendo gradualmente hasta la convexidad, como indican las flechas de la figura 33.

Explicación:

La longitud de la línea de calentamiento debe ser de 1/3 a 1/2 de la anchura del tablero, y la distancia entre las líneas de calentamiento debe ajustarse en función de la altura del abultamiento. Las protuberancias más altas deben tener una distancia menor, normalmente de 20 a 50 mm.

Si el primer calentamiento produce irregularidades, repita el proceso de enderezado con un segundo calentamiento, escalonando la posición de la línea de calentamiento con respecto a la primera.

Figura 33 Enderezado por llama de piezas con bordes ondulados