¿Alguna vez se ha preguntado hasta qué punto pueden ser intrincados los diseños de las matrices de plegado? Este artículo se sumerge en los diseños estructurales de las matrices de plegado más comunes, desde las que tienen forma de V hasta las que tienen forma de Z, y explica sus características y aplicaciones únicas. Descubrirá cómo cada diseño satisface requisitos de plegado específicos y mejora la precisión en el trabajo del metal. Al leerlo, conocerá mejor la mecánica que subyace a las distintas estructuras de las matrices de plegado y aprenderá qué diseños son óptimos para los distintos escenarios de fabricación.

La estructura de una matriz de doblado varía en función de las características de la pieza doblada (forma, tamaño, nivel de precisión, etc.) y del volumen de producción. La complejidad varía y existen numerosas formas. Aquí sólo presentamos brevemente algunas estructuras comunes de matrices de doblado.

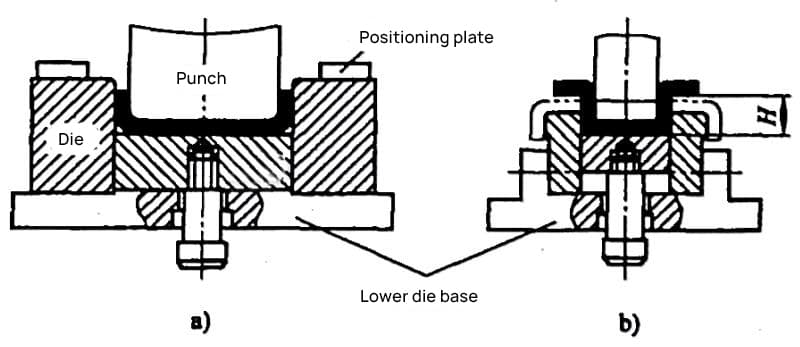

Existen muchas formas de estructuras de troqueles de doblado en forma de V, como se muestra en la figura 2-23.

1) La estructura mostrada en la Figura 2-23a es una estructura común de matriz de doblado de piezas en forma de V (o L). Sus características son la simplicidad y la versatilidad, pero con menor eficiencia y precisión.

2) Las estructuras mostradas en las figuras 2-23b a 2-23d son estructuras de matrices de curvado con pasadores de posicionamiento, varillas eyectoras y placas eyectoras en forma de V. Su característica es que pueden evitar que la pieza se desplace durante el curvado, mejorando la precisión de las piezas curvadas. Su característica es que pueden evitar que la pieza se desplace durante el doblado, mejorando la precisión de las piezas dobladas.

3) La estructura mostrada en la Figura 2-23e es una estructura de matriz de plegado con pasadores de posicionamiento y una placa eyectora. Puede evitar eficazmente que la pieza de trabajo se desplace durante el doblado, mejorando la precisión de las piezas dobladas, y capaz de procesar piezas dobladas con una tolerancia de longitud lateral de 0,1.

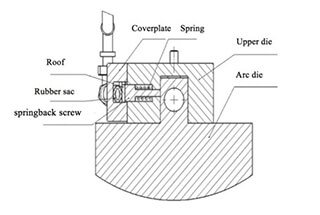

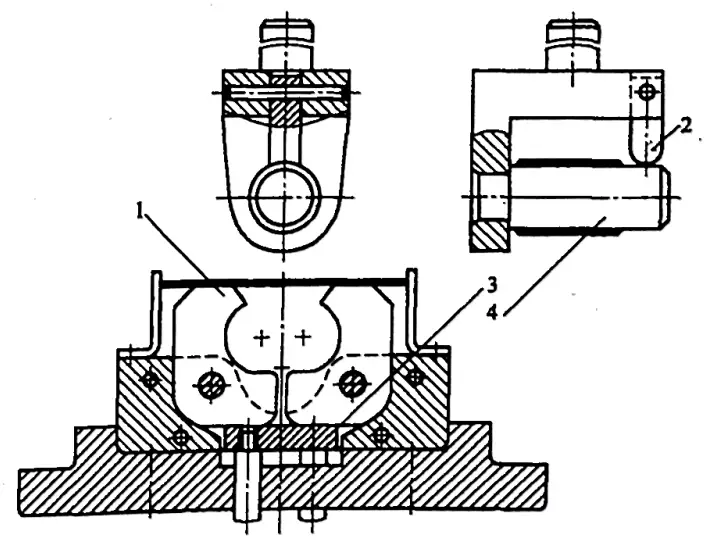

4) La figura 2-24 muestra una estructura de matriz dobladora en forma de V con una placa abatible. Su principio de funcionamiento es: Las dos partes de la matriz se conectan entre sí mediante una cadena de bolas de masa y se insertan en el pivote de los dos pilares, manteniendo el centro vertical, y doblando la pieza junto con la matriz. Cuando el punzón se retrae, la matriz se voltea y se devuelve a su posición inicial con la ayuda de la barra eyectora inferior.

Su característica es: Durante el proceso de plegado, la pieza de chapa está siempre en contacto con la matriz abatible, adecuada para operaciones de plegado que no tienen suficiente superficie de apoyo para el prensado y son estrechas y largas.

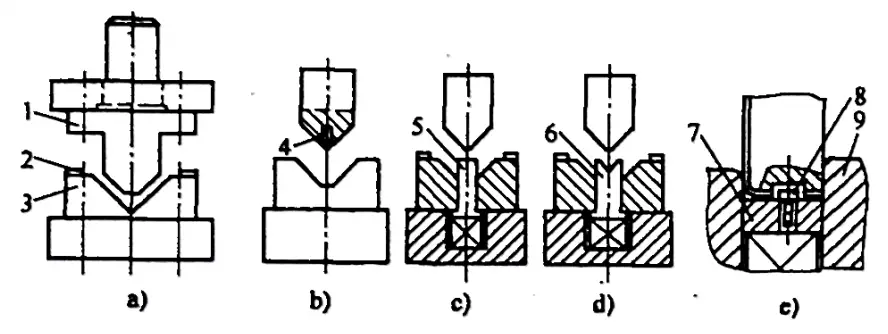

De acuerdo con los diversos requisitos de los componentes en forma de U, las estructuras de matrices de doblado comúnmente adoptadas se ilustran en las Figuras 2-25 y 2-26. A continuación se ofrece una breve introducción a sus aplicaciones y características. A continuación se ofrece una breve introducción a sus aplicaciones y características.

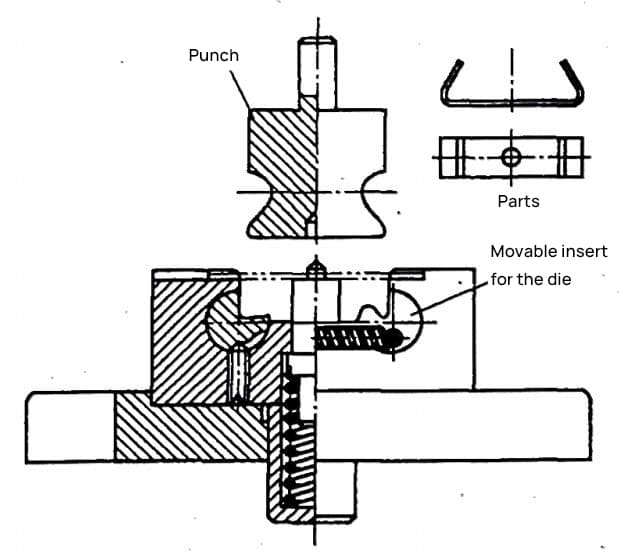

4) La estructura mostrada en la figura 2-25d se utiliza para componentes con mayores requisitos dimensionales internos. Cuando la tolerancia del espesor de la pieza en bruto es grande, los lados del punzón se convierten en insertos móviles. Bajo la acción del muelle, la anchura del punzón puede ajustarse automáticamente en función del espesor del material.

5) La estructura mostrada en la Figura 2-25 se utiliza para componentes que requieren agujeros coaxiales en ambos lados. Los insertos móviles a ambos lados de la matriz tienen pasadores de localización para el posicionamiento de la pieza en bruto. Cuando el punzón desciende, presiona la pieza en bruto y los insertos móviles en la matriz juntos, asegurando la coaxialidad de los agujeros en ambos lados.

Cuando el punzón asciende, la matriz móvil y la placa de presión vuelven a la parte superior de la matriz bajo la acción del muelle. El inconveniente es su compleja estructura y su dificultad de fabricación.

6) La estructura mostrada en la figura 2-25f es para piezas con paredes laterales adelgazadas.

7) La estructura mostrada en la figura 2-26 se utiliza para curvar componentes en forma de U con ángulos φ<90°. Los insertos móviles a ambos lados de la matriz pueden girar dentro de la cavidad. Durante el plegado de prensaEl punzón dobla primero la pieza en bruto en forma de U.

Cuando el punzón continúa descendiendo, los insertos móviles a ambos lados de la matriz giran y doblan la pieza en bruto en el componente en forma de U hasta el ángulo deseado φ<90°. Cuando el punzón asciende, el inserto móvil se restablece bajo la acción del resorte, y el punzón lleva la pieza fuera de la matriz, y la pieza se descarga del punzón a lo largo de la dirección del eje Z.

Lectura relacionada: Calculadora de fuerza de flexión en V y en U

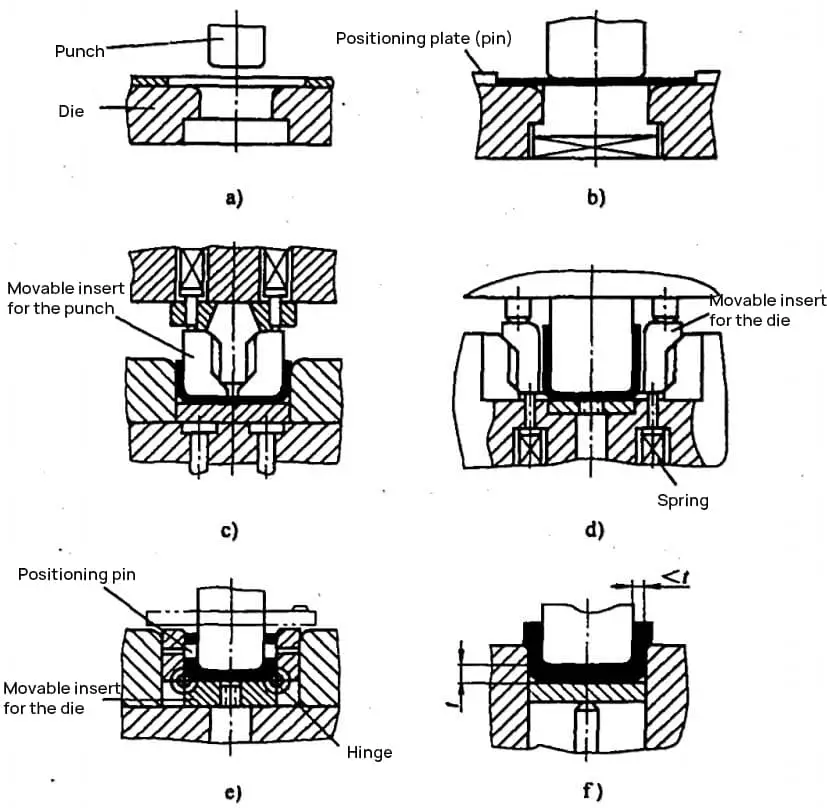

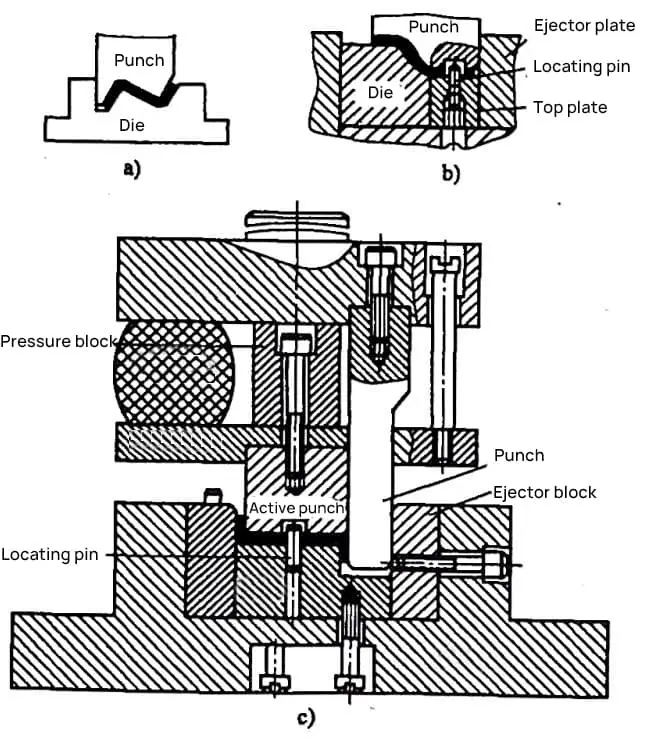

Cuando la altura del escalón H está dentro de 2t<H≤Z (la altura mínima del borde de flexión de la curva en forma de Z), considere el uso de una matriz escalonada o una matriz simple y una estructura de carga y descarga para prensar-doblar en forma de una sola vez, como se muestra en la Figura 2-27.

1) La estructura mostrada en la figura 2-27a es sencilla. Sin embargo, sin un dispositivo de prensado, la pieza en bruto puede deslizarse fácilmente durante plegado de prensa. Sólo es adecuado para piezas con requisitos de precisión bajos.

2) La figura 2-27b muestra una flexión en Z (escalonada) estructura del molde con una placa superior y un pasador de fijación, que evita eficazmente que la pieza en bruto se deslice y se desplace durante el proceso de plegado a presión, mejorando así la precisión de mecanizado de las piezas.

3) Antes de que comience el plegado a presión en la estructura mostrada en la figura 2-27c, el punzón móvil y el punzón están enrasados en la parte superior bajo la fuerza de una lámina de caucho. Al iniciarse el plegado, el punzón móvil y la placa superior sujetan la pieza en bruto y, bajo la acción de la fuerza de la lámina de caucho (>fuerza de resorte de la placa superior), el punzón móvil y la placa superior descienden, provocando el plegado del lado izquierdo de la pieza en bruto.

Cuando la placa superior entra en contacto con la base inferior del molde, la fuerza de la placa superior aumenta, comprimiendo la lámina de caucho. El punzón desciende, doblando el lado derecho de la pieza en bruto para darle forma. Cuando la base superior del molde entra en contacto con el bloque de presión, la pieza se comprueba y se corrige. Esta estructura puede conseguir piezas de gran precisión, pero es compleja y difícil de fabricar.

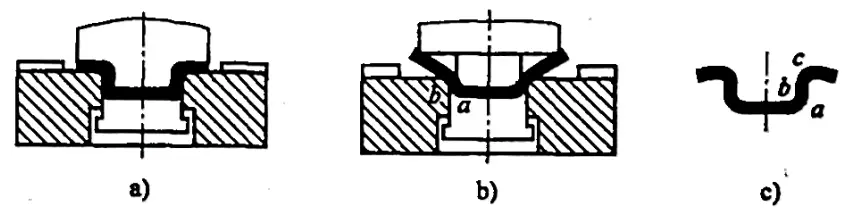

Cuatro esquinas piezas curvadas puede formarse en uno o dos pasos.

1) La estructura del molde de doblado simple de cuatro esquinas de un paso se muestra en la Figura 2-28. Cuando se doblan piezas con esta estructura de molde, a menudo surgen imprecisiones en la forma de la esquina externa y adelgazamiento de las secciones de pared recta (especialmente cuando el espesor del material t>1~1.5mm, y su parte de pared recta es relativamente alta).

Esto puede verse en el proceso de moldeo que se muestra en la Figura 2-28b. Cuando el molde macho desciende, la esquina interna a se dobla a un fijo línea de plegado posición. Sin embargo, la posición de la línea de flexión de la esquina exterior no es fija, primero en el punto b, y finalmente en el punto c.

Por lo tanto, la pieza final obtenida tiene la forma mostrada en la Figura 2-28c, y la sección de pared recta tiende a adelgazarse debido a la fuerza de tracción durante el doblado. Dado que esta estructura de molde de flexión es sencilla y fácil de fabricar, puede utilizarse cuando los requisitos de la pieza no son elevados y el volumen de producción no es grande.

2) La figura 2-29 muestra la estructura de un molde de doblado de cuatro esquinas en dos pasos. Esta estructura asegura que las esquinas internas y externas se doblen en la línea de doblado, evitando así el fenómeno de adelgazamiento mostrado en la Figura 2-28c, y mejorando la calidad de las piezas dobladas. Sin embargo, este molde tiene una baja eficiencia de producción y sólo puede asegurar una resistencia suficiente del molde cóncavo cuando la altura H de las piezas dobladas (ver Figura 2-29b) es >(12~15)t.

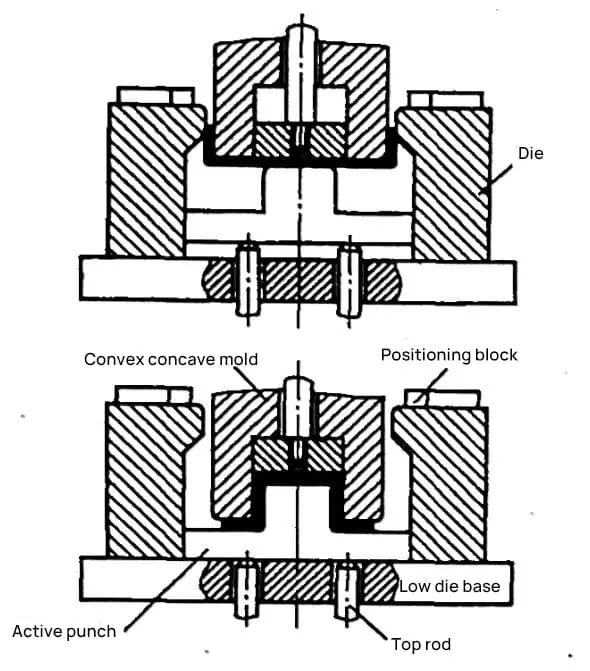

3) La Figura 2-30 muestra la estructura de un molde de curvado compuesto de dos pasos. Esta estructura asegura que las esquinas internas y externas se doblen en la línea de doblado, evitando así el fenómeno de deformación por doblado mostrado en la Figura 2-28. A medida que los moldes convexo y cóncavo descienden, la pieza en bruto se dobla primero en forma de U por el molde cóncavo (fuerza de empuje del molde convexo-cóncavo > fuerza de expulsión activa del molde convexo).

Cuando el molde convexo activo entra en contacto con la base del molde inferior (fuerza de expulsión del molde convexo activo > fuerza de empuje del molde convexo-cóncavo), el molde convexo-cóncavo continúa descendiendo, y el molde convexo activo finalmente da forma a la pieza doblándola. La desventaja de este molde de doblado es que requiere un gran espacio de cavidad en el molde inferior para facilitar el conformado lateral de la pieza.

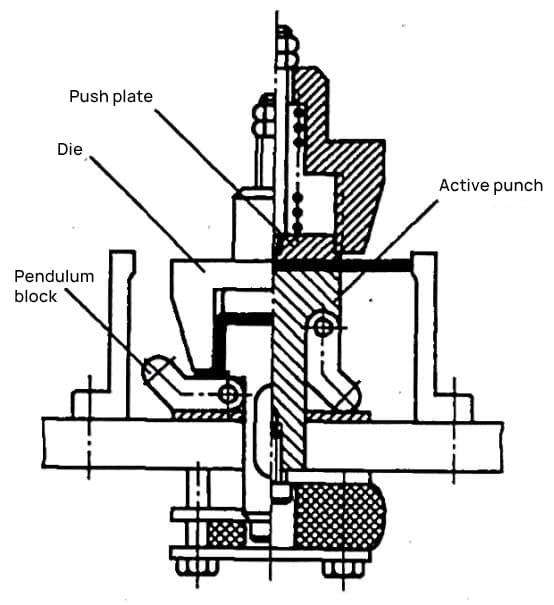

4) La figura 2-31 muestra otra estructura de un molde de doblado compuesto de dos pasos (con bloque oscilante). A medida que el molde cóncavo desciende, la pieza en bruto se dobla primero en forma de U por la fuerza de expulsión del molde convexo activo. El molde cóncavo continúa descendiendo y cuando entra en contacto con la parte superior de la placa superior, fuerza al molde convexo a descender y al bloque oscilante a girar hacia un lado.

Bajo la fuerza del bloque oscilante, la pieza se moldea finalmente por flexión. La desventaja de este molde de flexión compuesto es la complejidad de la estructura del molde.

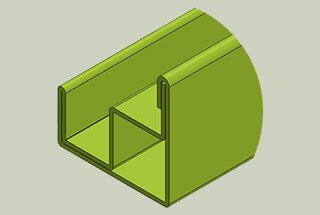

El método de plegado de piezas cilíndricas suele venir determinado por el diámetro del cilindro. Para cilindros con un diámetro (d) inferior a 5 mm, se considera curvado circular pequeño. Para cilindros con un diámetro (d) igual o superior a 20 mm, se clasifica como curvado circular grande.

(1) Doblado de piezas circulares pequeñas con diámetro (d) inferior a 5 mm

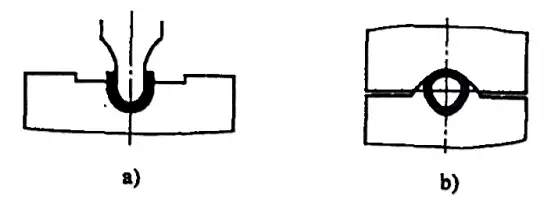

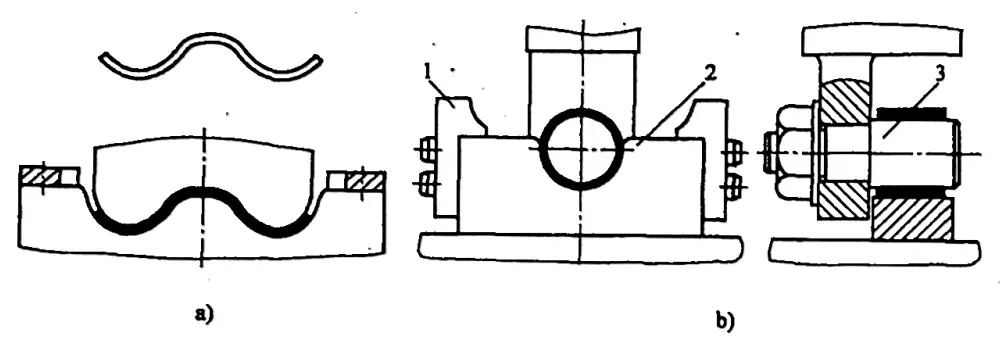

El proceso de doblado para piezas cilíndricas pequeñas implica primero doblar en forma de U y luego doblar esa forma de U en una formación cilíndrica. Esto se hace utilizando dos pares de moldes de doblado simples para formar un cilindro, como se muestra en la Figura 2-32.

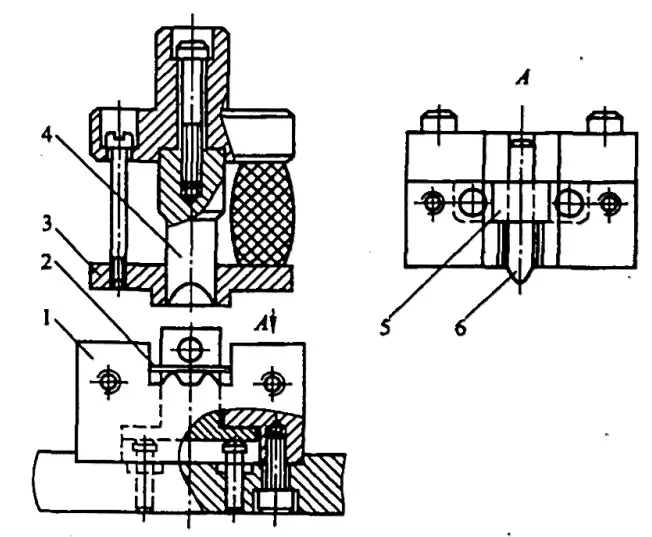

Debido al pequeño tamaño de la pieza, es inconveniente realizar la operación de doblado dos veces, por lo que se pueden combinar los dos pasos o utilizar un molde de doblado de un paso para darle forma. La figura 2-33 muestra un molde de doblado de un paso para piezas cilíndricas pequeñas.

Cuando el molde superior desciende, la placa de presión presiona la corredera hacia abajo. El hundimiento determina que el tocho de la varilla central se doble primero en forma de U. A medida que el molde superior sigue descendiendo, el molde convexo dobla la forma de U hasta convertirla en una forma cilíndrica. Esta estructura es adecuada para materiales blandos y para el doblado de piezas cilíndricas de diámetro pequeño y medio.

(2) Doblado de piezas circulares grandes de diámetro (d) igual o superior a 20 mm

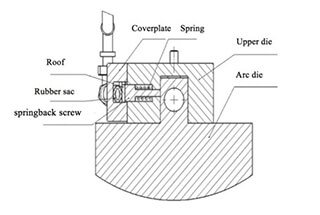

La figura 2-34 muestra un molde de doblado de un paso para piezas cilíndricas grandes con un molde cóncavo oscilante. A medida que el molde convexo desciende, forma inicialmente la pieza en bruto en forma de U. A medida que el molde convexo continúa descendiendo, el molde cóncavo oscilante dobla la pieza en U. A medida que el molde convexo sigue descendiendo, el molde cóncavo oscilante dobla la forma de U hasta darle una forma circular.

La pieza puede desmoldearse empujando el soporte a lo largo de la dirección del eje convexo del molde. Este molde tiene una tasa de producción relativamente alta, pero debido al rebote, quedan huecos y una pequeña cantidad de borde recto en la costura de la pieza, lo que da como resultado una mala precisión de la pieza y una estructura de molde más compleja. La figura 2-35 muestra un método de doblado en dos pasos para piezas cilíndricas grandes.

En primer lugar, se dobla previamente en tres ondas de 120° y, a continuación, se dobla en forma circular utilizando el segundo par de moldes. La pieza se retira en la dirección del eje convexo del molde. La figura 2-36 muestra un método de plegado en tres pasos para piezas cilíndricas grandes, que tiene una tasa de producción más baja y es adecuado para piezas con un mayor grosor de material.

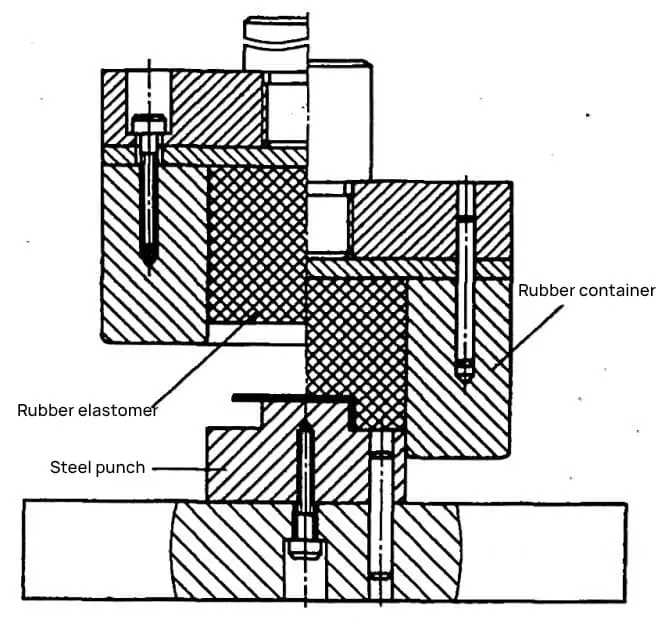

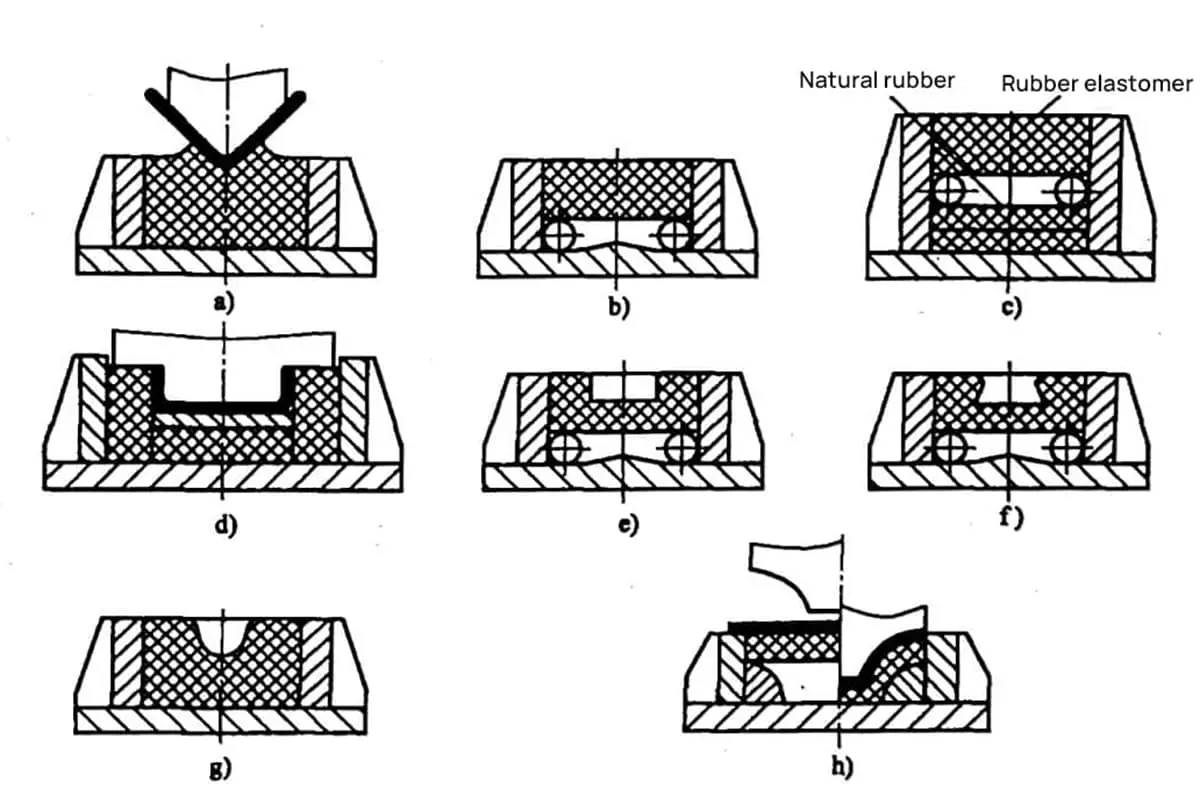

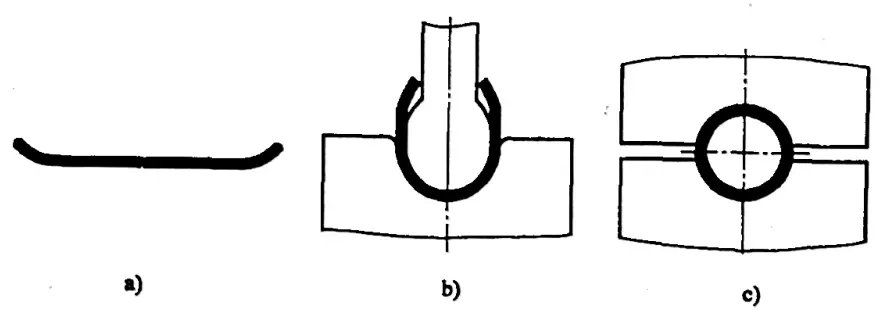

El molde para curvar de caucho sustituye la parte cóncava del molde para curvar por caucho, mientras que la parte convexa sigue utilizando un molde de acero, como se muestra en la figura 2-37. El caucho puede transmitir presión en todas direcciones como un líquido dentro de un recipiente sellado. En comparación con los moldes de doblado rígidos, el proceso de doblado experimenta cambios ventajosos. El caucho o los elastómeros de alta dureza (60-80AS) dan mejores resultados.

Las piezas curvadas procesadas no sólo tienen una alta precisión y no presentan arañazos en la superficie, sino que la naturaleza universal del molde cóncavo de caucho o elastómero también es excelente. Es el más adecuado para procesar piezas individuales y piezas de lotes pequeños con elevados requisitos de precisión de tamaño de plegado y calidad superficial, así como piezas fabricadas con materiales más blandos.

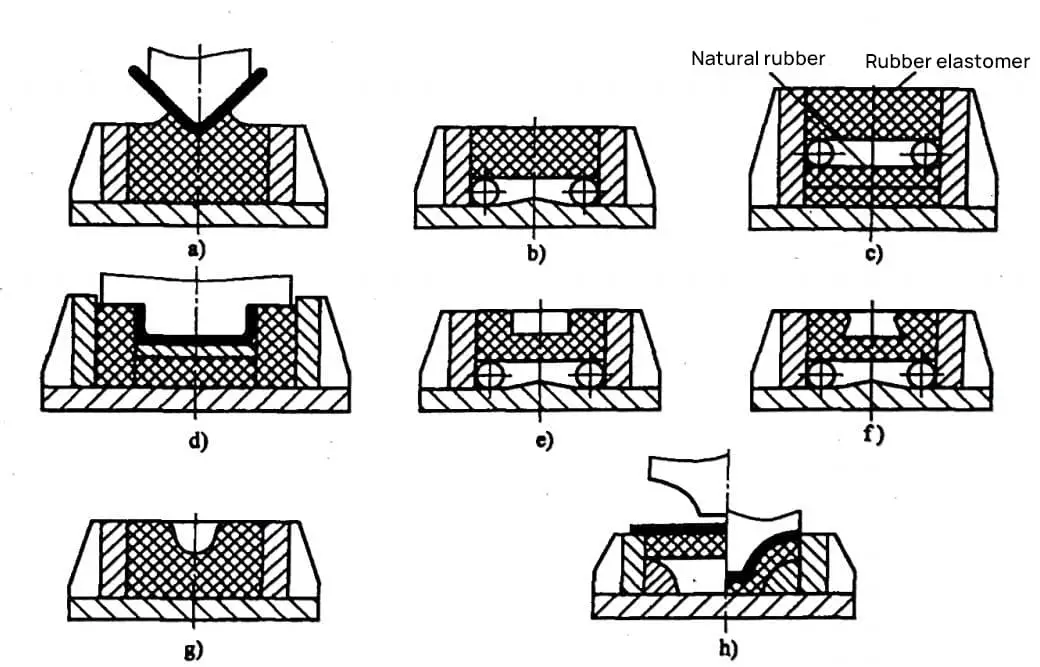

La figura 2-38 muestra varias estructuras de recipientes cóncavos de moldes para doblar caucho y métodos de doblado comunes.

La figura 2-38a es adecuada para curvar piezas en forma de V con radios pequeños.

La figura 2-38b es adecuada para curvar piezas en forma de U y piezas en forma de V con radios más pequeños.

La figura 2-38c es adecuada para doblar piezas en forma de V con radios más grandes, extender el conformado abierto.

La figura 2-38d es adecuada para doblar piezas en forma de U.

Las figuras 2-38e, f, g, h son adecuadas, respectivamente, para doblar piezas en forma de anillo o piezas de forma especial con alas en ambos lados, conformación cerrada.