¿Qué hace posibles los diseños complejos en la impresión 3D? La respuesta está en las estructuras de soporte. Este artículo explora la necesidad, los tipos y las estrategias de diseño de las estructuras de soporte que evitan la deformación y el colapso de las piezas. Tanto si tiene que lidiar con voladizos en impresión metálica como si busca acabados más suaves en impresiones SLA, comprender estos soportes puede ahorrarle tiempo, material y esfuerzo. Sumérjase para aprender a optimizar sus diseños y mejorar su tasa de éxito en la impresión 3D.

Las estructuras de soporte son un componente esencial para fabricar con éxito piezas impresas en 3D.

A pesar de que una de las principales ventajas de la impresión 3D es su capacidad para crear formas geométricas libres y complejas, gran parte de la libertad de diseño que ofrece la impresión 3D es difícil de realizar sin el uso de estructuras de soporte.

Son cruciales para evitar la distorsión y el colapso de las piezas, entre otros usos, por lo que comprender y diseñar estructuras de soporte es una habilidad necesaria para cualquier ingeniero de fabricación aditiva.

En este artículo se analizan los requisitos, los pros y los contras, la eliminación y cómo minimizar el uso de estructuras de soporte en diversas tecnologías de impresión.

Utilizadas junto con prácticamente todas las tecnologías de impresión 3D, las estructuras de soporte desempeñan un papel crucial a la hora de garantizar la imprimibilidad de las piezas durante el proceso de impresión 3D.

Los soportes ayudan a evitar la deformación de las piezas, las fijan al lecho de impresión y aseguran su conexión con el cuerpo principal de las piezas impresas. Al igual que un andamio, estos soportes se utilizan durante el proceso de impresión y se retiran después.

La impresión de piezas con características de diseño complejas, como voladizos, agujeros y puentes, plantea importantes retos.

Tomemos como ejemplo la impresión metálica en 3D; cuando la impresión incluye salientes o estructuras puente, pueden producirse deformaciones, incluso colapsos, durante el proceso si no se utilizan estructuras de soporte.

Estas estructuras de soporte ayudan a evitar el colapso de las piezas formadas durante la impresión, lo que aumenta considerablemente el porcentaje de éxito de la impresión. Sin embargo, no todas las estructuras salientes necesitan un soporte adicional.

Si el ángulo vertical del voladizo es inferior a 45 grados, no es necesario ningún soporte.

Cuando el ángulo vertical de una estructura de este tipo es inferior a 45 grados, la impresora 3D tiene un desplazamiento horizontal mínimo en las capas sucesivas, lo que permite que cada capa proporcione soporte al siguiente nivel.

Por lo tanto, 45 grados es un ángulo crítico, por debajo del cual no es necesario ningún soporte. Por supuesto, esto también depende del rendimiento de la impresora y de las propiedades de los materiales utilizados. Si el rendimiento de la impresora es deficiente, puede ser necesario un soporte incluso para ángulos inferiores a 45 grados.

Además, tecnologías como la impresión 3D en metal suelen implicar procesos a alta temperatura, durante los cuales el soporte también puede servir de disipador térmico.

Esto se debe a que las estructuras de soporte añadidas durante el proceso de fabricación aditiva de metales ayudan a alejar el calor de la pieza, evitando la formación de tensión residual debido a las altas temperaturas durante la impresión y evitar defectos como deformaciones, alabeos y grietas.

Por supuesto, no sólo la impresión 3D sobre metal contempla la adición de soportes; casi todas las tecnologías de impresión 3D necesitan contemplar la inclusión de estructuras de soporte en cierta medida.

La siguiente tabla ilustra las diferencias en el uso de soportes entre los distintos métodos de impresión 3D:

| Principios técnicos | Materiales | ¿Se necesita ayuda? |

| Fusión selectiva por láser (SLM) directa Láser metálico Sinterización (DMLS) Deposición directa de energía (DED) Fusión por haz de electrones (EBM) | Materiales metálicos | Sí |

| Estereolitografía (SLA) | Fotopolímero | Sí |

| Sinterización selectiva por láser (SLS) | Materiales en polvo | No |

| Chorro de material | Materiales en polvo | Sí |

| Modelado por deposición fundida (FDM) | Plástico termoplástico | Sí |

| Spray adhesivo | Materiales en polvo | No |

Las estructuras de soporte son indispensables en la impresión 3D de metales. A pesar de que los componentes formados mediante la tecnología de fusión de lecho de polvo están rodeados de polvo suelto, lo que proporciona cierto soporte, estas tecnologías siempre requieren un soporte para garantizar su fijación a la base y mitigar los efectos de la tensión residual.

Sin estructuras de soporte, los componentes salientes o inclinados, así como el tensión interna del metal, podría dañar el propio objeto impreso, provocando el fallo de la impresión. En general, las estructuras de soporte en la tecnología de impresión basada en lecho de polvo se dividen principalmente en dos tipos:

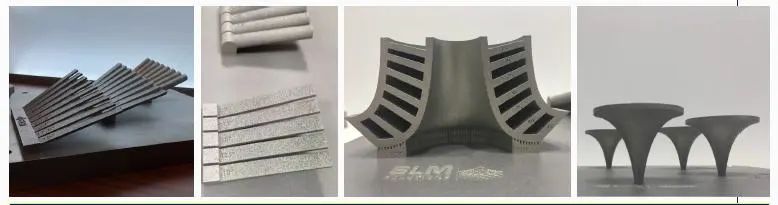

Apoyo lineal: Este tipo de soporte consiste en columnas verticales conectadas a toda la estructura en voladizo. Sin embargo, este tipo de soporte es más difícil de retirar.

Soporte en forma de árbol: Este tipo de soporte se asemeja a la forma de las ramas de un árbol. Se utiliza para apoyar las partes salientes del componente. Sólo se conecta a las posiciones en voladizo.

Su ventaja es que es más fácil de desmontar y no causará ningún daño al propio componente.

Sin embargo, hay que tener en cuenta que las estructuras de soporte en forma de árbol sólo son adecuadas para voladizos no planos. Para los voladizos planos, no pueden proporcionar un apoyo suficiente.

Se puede añadir soporte en la zona de contacto entre la parte inferior de la pieza impresa y el lecho de impresión, donde se concentra la mayor parte de la tensión residual.

Esto ayuda a alejar el calor de la pieza, minimizando así la deformación térmica que podría provocar agrietamiento, alabeo, pandeo, delaminación y encogimiento.

La deposición directa de energía es un proceso que fabrica piezas fundiendo directamente el material y construyéndolo capa a capa.

A diferencia de las piezas formadas por fusión de lecho de polvo, que se apoyan en el lecho de polvo circundante, las piezas impresas mediante DED existen de forma independiente en el espacio tridimensional.

Por lo tanto, también requieren estructuras de soporte para garantizar la estabilidad de la pieza, la imprimibilidad de características complejas y la disipación del calor.

Cuando se diseñan soportes para piezas fabricadas con tecnología de fusión de lecho de polvo, es fundamental asegurarse de que se pueden separar fácilmente del cuerpo principal, ya que de lo contrario no se pueden retirar durante el postprocesado.

Los soportes de las piezas metálicas suelen imprimirse como una estructura de rejilla.

De este modo, actúan como disipadores térmicos, transfiriendo el calor fuera de la pieza, permitiendo que se enfríe de forma más controlada y evitando la distorsión, al tiempo que se ahorra en costes de material y tiempo de construcción.

Añadir más soportes suele dar como resultado piezas más precisas, pero también aumenta los costes y el tiempo de postprocesado. Curiosamente, la empresa holandesa MX3D ha creado una herramienta de impresión 3D en metal que combina un brazo robótico multieje con una soldadora, lo que permite imprimir piezas metálicas sin necesidad de soportes.

La eliminación de soportes de piezas metálicas suele ser más difícil que los procesos basados en polímeros y suele requerir herramientas de corte.

Además, si el aspecto de la pieza acabada es importante, es necesario un tratamiento posterior (como el pulido) de la pieza metálica para conseguir un acabado superficial liso.

Durante el desmontaje del modelo, la mayoría de los soportes son fáciles de retirar si el método es correcto. Primero, puede hacer palanca suavemente con los dedos para abrir los soportes donde sea posible manipularlos con la mano.

Para posiciones especiales, podemos optar por utilizar herramientas para desmontar los soportes, como alicates de punta, rascadores y cuchillos de trinchar.

La estereolitografía utiliza una fuente de luz para solidificar la resina líquida. Esta tecnología requiere estructuras de soporte para fijar firmemente las piezas al lecho de impresión y evitar que se deformen.

Los soportes utilizados en SLA son muy finos y tocan ligeramente las piezas para ahorrar materiales. Esto significa que pueden retirarse manualmente con facilidad, ya sea a mano o con unos alicates. Sin embargo, como al retirar los soportes quedan huellas en la pieza final, es necesario lijarla para garantizar un acabado superficial liso.

La SLA se utiliza a menudo para aplicaciones que requieren estética o acabados superficiales suaves, como prototipos visuales, moldes y audífonos.

Si este es el caso, es crucial diseñar las piezas para garantizar que la zona frontal de la impresión no entre en contacto con las estructuras de soporte. Aquí es donde entra en juego el diseño de la orientación de las piezas.

La orientación de las piezas es una consideración crucial en la fase de diseño, ya que su recolocación puede ayudar a reducir la cantidad de soporte necesario. Por ejemplo, las piezas tubulares, si se colocan horizontalmente, ocuparán más espacio y, por tanto, requerirán más soporte.

Por el contrario, la colocación vertical de la misma pieza garantiza que se conecte a la placa de impresión con un apoyo mínimo.

La tecnología de modelado por deposición fundida (FDM) crea piezas extruyendo filamento calentado capa a capa, cada una de las cuales se une a la anterior tras enfriarse y solidificarse.

En el proceso FDM, cada capa sobresale ligeramente para poder extenderse más allá de la anchura de su capa anterior. Esto significa que pueden crearse características en ángulos de hasta 45 grados sin soporte.

Sin embargo, cuando el voladizo de una pieza FDM supera los 45 grados o la pieza incluye elementos como puentes y superficies salientes de más de 5 milímetros, se necesita un soporte. El soporte en FDM puede adoptar la forma de una estructura reticular o una estructura en forma de árbol.

Una técnica para eliminar los soportes de las impresiones FDM es mediante una solución de disolución química.

Normalmente, las impresoras 3D FDM industriales (con dos cabezales de impresión) utilizan materiales de soporte solubles como el alcohol polivinílico (PVA) y el poliestireno de alto impacto (HIPS). Estos materiales pueden depositarse sobre el modelo utilizando un extrusor independiente.

Aunque el PVA se disuelve en agua, puede verse afectado por los cambios de temperatura, lo que provoca bloqueos del cabezal de impresión. El HIPS, en cambio, se disuelve en limoneno en lugar de en agua y no se ve afectado fácilmente por los cambios de temperatura.

El uso de soportes solubles elimina la necesidad de operaciones manuales y el requisito de lijado y pulido posteriores para eliminar las huellas dejadas por los soportes. Por otro lado, este proceso puede llevar mucho tiempo (varias horas) y ser costoso.

Cuando se utiliza una impresora 3D Material Jetting, siempre es necesario un soporte para las estructuras que sobresalen, independientemente del ángulo.

Sin embargo, estos soportes suelen estar hechos de distintos materiales que o bien son solubles en agua o bien pueden retirarse fácilmente después con agua a presión o por inmersión en un baño de ultrasonidos.

El sinterizado selectivo por láser y la inyección de aglutinante son tecnologías basadas en polvo que no suelen requerir estructuras de soporte.

Esto se debe a que en estas dos tecnologías, las piezas impresas están encapsuladas en polvo suelto que sirve de estructura de soporte.

Aunque son necesarias, las estructuras de soporte aumentan el tiempo total de impresión y los costes de material del proceso de producción.

Gastos de material:

La generación de soportes requiere material adicional durante el proceso de impresión, lo que aumenta el tiempo y los costes de material. Igualmente importante es el hecho de que los soportes no son reutilizables y suelen desecharse, con el consiguiente desperdicio de material.

Libertad geométrica limitada:

Al retirar los apoyos manualmente, debe tenerse en cuenta la utilización de manos o herramientas durante el diseño de los apoyos. Sin embargo, esto puede limitar su capacidad para diseñar ciertas formas geométricas que requieren soportes pero que son inaccesibles a mano o con herramientas.

Tiempo añadido:

Diseñar una pieza para que se adapte a las estructuras de soporte, y luego crear los propios soportes, requiere tiempo extra. A pesar de la disponibilidad de programas informáticos que generan soportes automáticamente, la creación de estructuras de soporte para aplicaciones industriales sigue requiriendo modificaciones manuales y un cierto nivel de experiencia en el diseño.

Posprocesamiento adicional:

Una vez terminada la pieza, hay que retirar los soportes, a veces a mano, lo que aumenta el tiempo necesario para el tratamiento posterior.

Riesgo de daños: Durante la fase de postprocesado, hay que retirar los soportes y pulir la superficie de la pieza.

Cualquier manipulación incorrecta durante el desmontaje de los soportes puede provocar defectos en la superficie de la pieza, afectando a su precisión dimensional y a su aspecto estético.

Además, cuando los soportes se colocan incorrectamente, por ejemplo en rasgos finos, pueden producirse fracturas estructurales. Pueden romperse junto con las estructuras de soporte, provocando un fallo total de la impresión.

Por lo tanto, emplear estructuras de apoyo tiene ciertos inconvenientes y sólo deben añadirse cuando sea necesario.

Además, también podemos prescindir del uso de soportes achaflanados. El chaflán transforma las ubicaciones de los voladizos en voladizos seguros con ángulos inferiores a 45 grados, obviando la necesidad de soportes y garantizando una utilización eficiente del material.

Reducir el número de soportes necesarios suele ser una estrategia acertada. Ayuda a ahorrar costes de material y tiempo de producción. He aquí cuatro consejos fundamentales para maximizar su reducción, ahorrando tiempo de impresión y materiales:

Experimentar con la orientación de las piezas es una de las mejores formas de reducir el número de soportes necesarios. La orientación correcta influye significativamente en el tiempo de impresión, el coste y la rugosidad superficial de la pieza.

Dependiendo de la dirección de la pieza (vertical, horizontal o en ángulo), pueden ser necesarios menos o más soportes.

Consideremos una pieza impresa con la forma de la letra "T". Colocada en su dirección normal, los dos brazos de la letra se colapsarían sin estructuras de soporte. Sin embargo, si se invierte la orientación de la pieza, es decir, se coloca en forma de "T" invertida, no se necesita ningún soporte.

Este ejemplo ilustra que una pieza puede construirse de varias maneras. Cada cara de la pieza puede tener una superficie diferente conectada a la base de impresión, lo que implica distintas necesidades de soporte. Estas necesidades dependen en gran medida de la orientación de la pieza.

Otro ejemplo: al diseñar piezas con elementos tubulares huecos, una orientación horizontal ocupa más espacio, mientras que una orientación vertical o en ángulo ahorra espacio y reduce el número de soportes necesarios.

Cuando los soportes son inevitables, deben optimizarse para utilizar el menor material posible y acelerar el proceso de impresión. Por ejemplo, se podría utilizar el diseño de optimización topológica y el soporte de estructura reticular para reducir el volumen de los soportes y ahorrar así material.

En muchos procesos de impresión 3D, las técnicas convencionales de generación de soportes se limitan a producir estructuras estrictamente verticales. Estas no son eficientes en términos de espacio, especialmente cuando hay muchas áreas por encima de la cama de impresión que necesitan soporte.

Por el contrario, crear estructuras de soporte en forma de árbol podría ser una opción viable. Estos soportes se asemejan a un árbol ramificado y pueden reducir el uso de material en aproximadamente 75% en comparación con las estructuras verticales rectas.

Autodesk Meshmixer es una de las herramientas de software disponibles para crear este tipo de estructuras para los procesos FDM, SLA y DMLS.

Los filetes y chaflanes pueden servir como soluciones alternativas para crear estructuras de apoyo en superficies salientes que superen los 45 grados.

Un chaflán es una esquina o borde angulado o biselado, mientras que un filete es una esquina o borde redondeado. Básicamente, estas características transforman ángulos de más de 45 grados en ángulos de 45 grados o menos, y pueden añadirse al interior o al exterior de una pieza.

Para modelos 3D muy complejos, a menudo tiene sentido imprimir las piezas individualmente y luego ensamblarlas. Esto no solo reduce el número de soportes, sino que también acelera el proceso de impresión al tiempo que ahorra material.

Sin embargo, hay que tener en cuenta que si se van a ensamblar piezas impresas en 3D, deben imprimirse con la misma orientación para garantizar un ajuste correcto entre ellas.

Durante mucho tiempo, las estructuras de soporte se han considerado un "inconveniente" inevitable en la impresión 3D. Sin embargo, los recientes avances en hardware y software están desafiando poco a poco esta noción.

Por ejemplo, Desktop Metal, fabricante de impresoras 3D de metal, ha desarrollado recientemente una solución conocida como "soportes separables" para sus sistemas de estudio y producción, y ha obtenido una patente en el proceso.

Estos soportes para piezas metálicas impresas en 3D pueden retirarse a mano. Los soportes separables de Desktop Metal funcionan utilizando una capa de polvo cerámico como interfaz entre la superficie de la pieza y la estructura de soporte.

Tras el proceso de sinterización, la capa cerámica se disuelve, lo que permite retirar los soportes de la pieza sin esfuerzo.

PostProcess Technologies es otra empresa cuyo objetivo es simplificar y acelerar la fase de retirada del soporte de las piezas impresas en 3D. La empresa ofrece una gama de soluciones automatizadas de retirada de soportes sin intervención manual para piezas fabricadas de forma aditiva mediante tecnologías FDM, SLA, PolyJet y CLIP.

Sin embargo, una empresa ha ido aún más lejos en el ámbito del soporte. Velo3D, la empresa que está detrás del sistema Sapphire de fusión de lecho de polvo, ofrece una tecnología llamada Intelligent Fusion para su sistema, que permite imprimir piezas metálicas complejas, centrándose en lograr una impresión casi sin soporte.

En comparación con otros sistemas de lecho de polvo metálico, el uso del software de simulación propio de Velo3D y la supervisión en bucle cerrado pueden reducir hasta cinco veces los soportes necesarios para la producción de piezas.

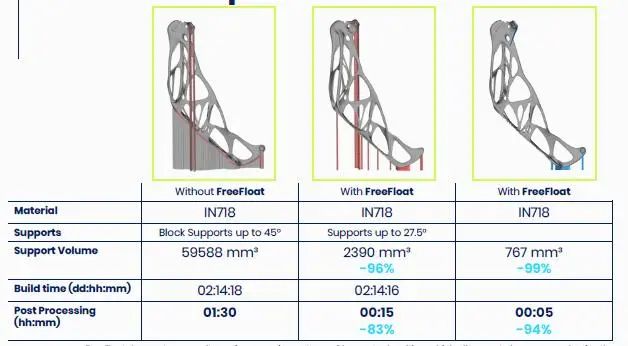

En 2021, SLM Solutions lanzó la tecnología "FreeFloat Supportless Technology", que reduce significativamente o elimina la necesidad de estructuras de soporte en la impresión de piezas mediante la integración unificada de múltiples tecnologías.

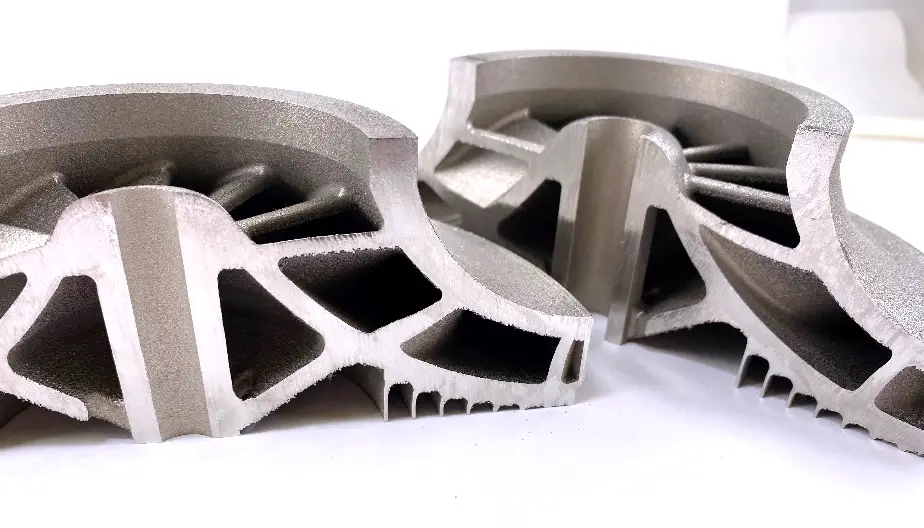

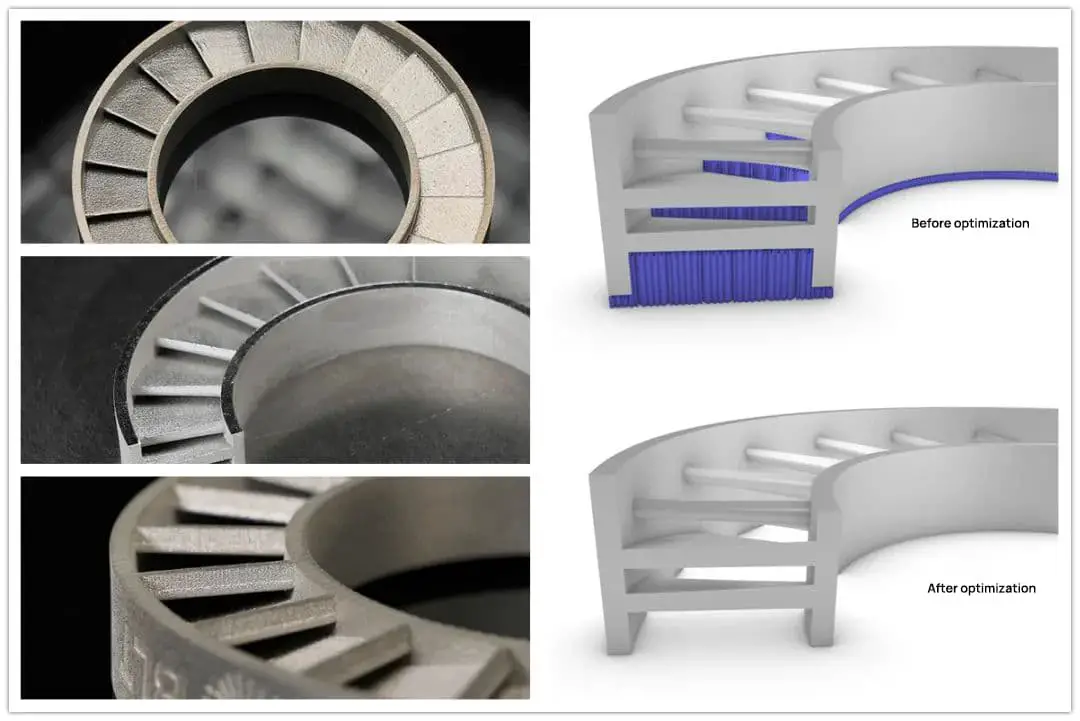

En 2022, los expertos de EOS desarrollaron diversas técnicas de optimización de procesos para producir piezas impresas en 3D sin soporte, como anillos de estator, carcasas, bombas de turbina, depósitos de aceite, intercambiadores de calor, válvulas e impulsores, siendo el impulsor cerrado un ejemplo especialmente típico.

Gracias a la optimización del software de diseño y de los conjuntos de parámetros, EOS ha permitido a los usuarios imprimir voladizos y puentes con ángulos mucho menores, a veces incluso de cero grados, lo que requiere muchos menos soportes, o incluso ninguno.

Sin duda, los fabricantes nacionales han hecho notables avances en la impresión sin soporte. No hace mucho, se informó de que la empresa líder en impresión 3D, Polite, se había abierto camino con una solución para la impresión sin soporte: las estructuras con un voladizo inferior a 30° no necesitan soporte.

Polite ha superado el reto de la tecnología de impresión 3D metálica SLM sin soporte.

En general, la optimización del diseño y la eliminación de soportes es un reto clave para agilizar y simplificar el flujo de trabajo de la impresión 3D.

Como se desprende de los ejemplos anteriores, la industria de la fabricación aditiva desarrolla continuamente soluciones para superar este reto.

Sin embargo, más allá de la tecnología, los profesionales necesitan un mayor nivel de competencias y conocimientos para impulsar mejores soluciones.

Esperamos que este artículo haya ampliado sus conocimientos sobre cómo utilizar las estructuras de soporte de forma más eficaz en la impresión 3D, ayudándole así a convertirlas de enemigas en aliadas.