Imagine transformar objetos corrientes en vibrantes obras de arte, todo ello con técnicas de impresión de superficies de vanguardia. Desde la precisión del metalizado al vacío hasta el detallado arte del fotograbado, este artículo se sumerge en 14 métodos únicos que dan vida a los materiales. ¿Siente curiosidad por saber cómo funcionan estos procesos y sus aplicaciones en el mundo real? Esta guía iluminará el fascinante mundo de la impresión de superficies, revelando tanto los intrincados detalles como las amplias posibilidades que ofrecen estas técnicas. Explore y descubra cómo estos procesos pueden mejorar y proteger diversos materiales de formas innovadoras.

El metalizado por vacío es un proceso de deposición física en el que se inyecta gas argón al vacío y se dirige a un objetivo. A continuación, las moléculas del objetivo se adsorben en productos conductores, lo que da lugar a una capa superficial de imitación de metal uniforme y lisa.

Productos típicos: Tratamiento de superficies de revestimientos reflectantes, electrónica de consumo y escudos térmicos

Salida adecuada: De una pieza a grandes lotes

Calidad: Alta calidad (resaltes y protección de la superficie del producto)

Velocidad: Velocidad de producción media, 6 horas / ciclo (incluida la pintura)

Materiales aplicables

Se pueden recubrir al vacío diversos materiales, como metales, plásticos blandos y duros, materiales compuestos, cerámica y vidrio. Entre ellos, el aluminio es el material más utilizado para el tratamiento galvánico de superficies, seguido de la plata y el cobre.

Sin embargo, los materiales naturales no son adecuados para el revestimiento al vacío, ya que su contenido de humedad puede afectar al entorno de vacío.

Proceso Cost

El metalizado por vacío requiere operaciones manuales. El proceso implica la pulverización, carga, descarga y repintado de la pieza, lo que se traduce en unos costes de mano de obra relativamente elevados. No obstante, los costes de mano de obra pueden variar en función de la complejidad y la cantidad de la pieza.

Impacto en la Environment

El revestimiento al vacío tiene poca contaminación ambiental, similar al impacto ambiental de la pulverización.

Ejemplos:

Revestimiento al vacío para motocicletas Ducati

Revestimiento al vacío de frascos de perfume

Revestimiento al vacío de otros productos

El electropulido consiste en utilizar la pieza como ánodo y el metal insoluble como cátodo. Ambos electrodos se sumergen simultáneamente en el baño electrolítico y se produce una disolución anódica selectiva mediante una reacción de ionización por corriente continua. Este proceso elimina eficazmente las pequeñas rebabas de la superficie de la pieza y aumenta su brillo.

Productos típicos: Estructuras de edificios, manipulación y almacenamiento de alimentos, así como productos médicos farmacéuticos.

Salida adecuada: De una pieza a grandes lotes

Calidad: La superficie es brillante, lisa e higiénica

Velocidad: Velocidad de producción media, 5-30 minutos / ciclo

Materiales aplicables

La mayoría de los metales pueden someterse a electropulido, siendo el acero inoxidable la superficie más comúnmente pulida (especialmente en el caso del acero inoxidable super austenítico).

Sin embargo, no se pueden pulir electrolíticamente diferentes materiales al mismo tiempo, ni siquiera en el mismo disolvente electrolítico.

Coste del proceso

Todo el proceso de electropulido se realiza básicamente de forma automatizada, por lo que el coste de mano de obra es muy bajo.

Impacto en el medio ambiente

El electropulido es un proceso respetuoso con el medio ambiente que utiliza menos productos químicos nocivos que otras técnicas de acabado del metal. También requiere sólo una pequeña cantidad de agua y es fácil de manejar. Además, el electropulido puede mejorar las propiedades del acero inoxidable y prolongar su resistencia a la corrosión.

Ejemplos

Electropulido para limpiar soldaduras

Electropulido de otros productos

El fotograbado es un método de tratamiento de superficies que consiste en crear una imagen de película resistente mediante técnicas fotográficas para proteger una superficie. A continuación, el proceso genera una textura superficial grabando metal, plástico u otros materiales con un agente químico.

Productos típicos: Tratamiento de superficies para joyas, placas de identificación y trofeos

Salida adecuada: De una pieza a grandes lotes

Calidad: Prolongar la exposición y los productos químicos todos pueden realizar Fotograbado

Velocidad: Velocidad de producción media (50-100 micras / 5 minutos)

Materiales aplicables

Muchos metales son adecuados para el fotograbado, como el acero inoxidable, el acero dulce, el aluminio, el latón, el níquel, el estaño, el cobre y la plata. El aluminio tiene la velocidad de fotograbado más rápida, mientras que el acero inoxidable tiene la más lenta.

Además de los metales, el vidrio y la cerámica también pueden someterse a un tratamiento superficial de fotograbado, pero para este proceso se necesitan fotorresistentes y productos químicos específicos.

Coste del proceso

Impacto en el medio ambiente

La chatarra metálica producida durante el fotograbado debe gestionarse con fines de reciclaje. El producto químico utilizado para el fotograbado consiste en un tercio de cloruro férrico, y las películas fotosensibles desechadas se tratan con sosa cáustica (un alcalino fuerte). Ambos productos químicos son peligrosos y los operarios deben llevar ropa protectora mientras los manipulan.

Ejemplos

Fotograbado de monturas de gafas

Fotograbado de rótulos metálicos

Tampografía: Puede imprimir texto, gráficos e imágenes en la superficie de objetos de forma irregular y ahora se está convirtiendo en una importante impresión especial.

Productos típicos: Impresión de superficies para interiores de vehículos, electrónica de consumo y equipamiento deportivo

Salida adecuada: De una pieza a grandes lotes

Calidad: Detalles de impresión nítidos, incluso en superficies irregulares

Velocidad: Tiempo de impresión individual (1-5 segundos)

Materiales aplicables

Casi todos los materiales pueden utilizar el proceso de tampografía, excepto los materiales más blandos que las almohadillas de silicona, como el PTFE.

Coste del proceso

Impacto en el medio ambiente

Como este proceso se limita a tintas solubles (que contienen sustancias químicas nocivas), tiene un gran impacto en el medio ambiente.

Ejemplos

Servicio personalizado de tampografía y navajas suizas

Tampografía de prendas de vestir

Tampografía de silicona para teléfonos móviles

Tampografía de otros productos

El galvanizado es una tecnología de tratamiento de superficies que consiste en aplicar una capa de zinc sobre la superficie de materiales de aleación de acero. Este proceso tiene dos finalidades: mejorar el aspecto del material y evitar la formación de óxido. La capa de zinc en la superficie funciona como una capa de protección electroquímica que ayuda a evitar daños en el metal. Los principales métodos utilizados para el galvanizado son el galvanizado por inmersión en caliente y el galvanizado.

Productos típicos: Tratamiento de superficies de edificios, puentes, vehículos, muebles, etc.

Salida adecuada: De una pieza a grandes lotes

Calidad: Capa protectora perfecta, el aspecto depende en gran medida de la calidad del acero

Velocidad: Rápido, básico 10 minutos / ciclo

Materiales aplicables

Como el proceso de galvanización se basa en la tecnología de unión metalúrgica, sólo es adecuado para la tratamiento superficial del acero y hierro.

Coste del proceso

Impacto en el medio ambiente

El proceso de galvanización puede aumentar la vida útil de las piezas de acero entre 40 y 100 años, evitando así el óxido y la corrosión de la pieza, lo que tiene un efecto positivo sobre el medio ambiente. Además, la pieza galvanizada puede devolverse al tanque de galvanización una vez finalizada su vida útil, y la reutilización del zinc líquido no generará residuos químicos ni físicos.

Ejemplos

Galvanización de cubos

Planta de galvanización

Galvanización del firmware del edificio

Galvanización de otros productos

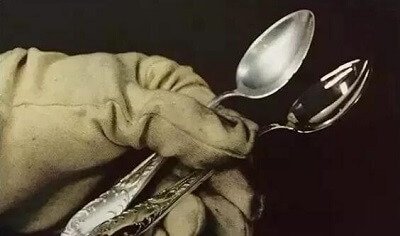

La galvanoplastia es un proceso que consiste en utilizar la electrólisis para adherir una película metálica a la superficie de una pieza. Este proceso puede evitar la oxidación del metal, mejorar la resistencia al desgaste, aumentar la conductividad eléctrica, aumentar la reflectividad de la luz y mejorar la resistencia a la corrosión, además de mejorar la estética. Muchas monedas también presentan una capa exterior galvanoplástica.

Productos típicos: Tratamiento de superficies para transporte, electrónica de consumo, muebles, joyería y platería, etc.

Salida adecuada: De una pieza a grandes lotes

Calidad: Muy brillante, resistente a la oxidación y la corrosión

Velocidad: Velocidad media, según el tipo de material y el grosor del revestimiento

Materiales aplicables

Los distintos metales tienen diferentes niveles de pureza y eficacia de revestimiento, lo que los hace adecuados para el revestimiento. Los metales más comunes son el estaño, el cromo, el níquel, la plata, el oro y el rodio. El rodio es un tipo de platino conocido por su alto coste y su capacidad para mantener un alto brillo durante mucho tiempo. Puede resistir la mayoría de los productos químicos y ácidos y se suele utilizar para productos que requieren un brillo superficial extremadamente alto, como trofeos y medallas.

El plástico más utilizado para la galvanoplastia es el ABS, ya que puede soportar la alta temperatura de la galvanoplastia (60 ° C o 140 ° F) y tiene una fuerte fuerza de unión entre las capas galvánicas y no galvánicas.

Es importante tener en cuenta que el níquel metálico no debe utilizarse para productos galvánicos que entren en contacto con la piel, ya que se sabe que el níquel causa irritación y toxicidad en la piel.

Coste del proceso

No hay costes de molde, pero se necesitan utillajes para fijar las piezas.

El coste del tiempo varía en función de la temperatura y tipo de metal usado.

Los costes de mano de obra son de medios a altos y dependen del tipo de chapado que se utilice. Por ejemplo, el chapado con plata o joyería requiere trabajadores muy cualificados debido a sus exigentes normas de aspecto y durabilidad.

Impacto en el medio ambiente

Debido al uso de una cantidad significativa de sustancias tóxicas en el proceso de galvanoplastia, es crucial disponer de métodos profesionales de derivación y extracción para minimizar el impacto medioambiental.

Ejemplos

Procesamiento de chapado en vivo de fábrica nacional

Galvanoplastia de cuchara

Galvanoplastia de otros productos

El recubrimiento en polvo es un método de pulverización en seco utilizado para recubrir piezas metálicas. El polvo se pulveriza o se aplica mediante lecho fluidizado sobre la superficie de la pieza. Mediante atracción electrostática, el polvo se adsorbe a la superficie de la pieza, formando una película protectora una vez que está completamente seco.

Productos típicos: Recubrimiento de vehículos, edificios y electrodomésticos

Salida adecuada: De una pieza a grandes lotes

Calidad: La superficie del producto es lisa y de color uniforme

Velocidad: La velocidad depende del tamaño de la pieza y del grado de automatización, y el secado tarda al menos 30 minutos.

Materiales aplicables

Aunque la pulverización de polvo es adecuada para pulverizar la superficie de algunas piezas metálicas, plásticos y vidrio, se utiliza principalmente para proteger o dar color al aluminio y el acero.

Coste del proceso

Impacto en el medio ambiente

En comparación con la pulverización húmeda, la pulverización de polvo tiene un mayor índice de utilización del material debido a la adsorción electrostática de las partículas de polvo. El resultado es un índice de utilización de la pulverización de hasta 95%.

Ejemplos

Recubrimiento en polvo de los cubos

Rodaje en directo de una planta de recubrimiento en polvo

Revestimiento en polvo de barandillas

Recubrimiento en polvo de otros productos

La impresión por hidrotransferencia es un proceso que consiste en transferir patrones de color desde papel de transferencia a la superficie de un producto tridimensional utilizando agua a presión. A medida que la gente exige cada vez mejores envases y decoración de superficies para sus productos, el uso de la impresión por hidrotransferencia se está generalizando.

Productos típicos: Impresión para transporte, electrónica de consumo y productos militares

Salida adecuada: De lote pequeño a lote grande

Calidad: La textura de la superficie del producto es precisa y clara, pero hay un ligero estiramiento

Velocidad: Rápido, alrededor de 10 a 20 ciclos / hora

Materiales aplicables

Todos los materiales duros que son adecuados para la impresión por hidrotransferencia también lo son para la pulverización. Los materiales más utilizados para la impresión por hidrotransferencia y la pulverización son las piezas moldeadas por inyección y las piezas metálicas.

Coste del proceso

No hay costes de molde, pero se necesitan utillajes para realizar la impresión por hidrotransferencia en varios productos simultáneamente, lo que ayuda a reducir el tiempo total necesario.

El tiempo necesario para el proceso es mínimo y no suele superar los 10 minutos por ciclo.

Impacto en el medio ambiente

En comparación con el revestimiento del producto, la aplicación de pintura de impresión mediante hidrotransferencia es más minuciosa, lo que reduce la probabilidad de fugas de residuos y desperdicio de material.

Ejemplos

La impresión por hidrotransferencia desde una perspectiva submarina

Impresión por hidrotransferencia en la pistola de agua

Impresión por hidrotransferencia de otros productos

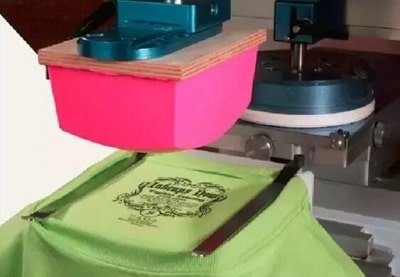

La serigrafía es una técnica de impresión que transfiere tinta a un sustrato a través de la malla de la parte gráfica apretando un rascador. Este proceso reproduce el mismo gráfico que el original. El equipo utilizado para la serigrafía ofrece varias ventajas, como sencillez, facilidad de manejo, bajo coste y gran adaptabilidad. La fabricación de planchas y la impresión son sencillas, lo que la convierte en una técnica accesible.

La serigrafía encuentra amplias aplicaciones en diversos campos, como pinturas al óleo en color, carteles, tarjetas de visita, cubiertas decorativas, rótulos de productos básicos y textiles impresos.

Productos típicos: Se utiliza para prendas de vestir, productos electrónicos y envases

Salida adecuada: De una pieza a grandes lotes

Calidad: Gran precisión de los detalles del patrón

Velocidad: Serigrafía manual (1-5 ciclos / minuto), serigrafía a máquina (1-30 ciclos / minuto)

Materiales aplicables

Casi todos los materiales pueden serigrafiarse: papel, plástico, metal, cerámica y vidrio.

Coste del proceso

El coste de los moldes suele ser bajo, pero puede variar en función del número de colores necesarios, ya que cada color debe chaparse por separado.

Coste de tiempo: La serigrafía a máquina puede llevar hasta 30 impresiones por minuto, mientras que la serigrafía manual puede llevar hasta 1-5 impresiones por minuto.

Coste de la mano de obra: en la serigrafía manual, el coste de la mano de obra tiende a ser elevado, sobre todo cuando se trata de impresión en color.

Impacto en el medio ambiente

Las tintas de serigrafía claras tienen un menor impacto ambiental. Sin embargo, las tintas que contienen PVC y formaldehído tienen sustancias químicas nocivas y deben reciclarse y eliminarse adecuadamente para evitar la contaminación del agua.

Ejemplos

Serigrafía de dibujo de monopatín

Serigrafía de prendas de vestir

Serigrafía de otros productos

La oxidación anódica, también conocida como anodizado, es un proceso utilizado principalmente para el aluminio. Utiliza el principio de la electroquímica para crear una película de Al2O3 (alúmina) sobre la superficie del aluminio y aleaciones de aluminio. Esta capa de película de óxido posee propiedades únicas como protección, decoración, aislamiento y resistencia a la abrasión.

Productos típicos: Teléfonos móviles, ordenadores y otros productos electrónicos, piezas mecánicas, piezas de aviones y automóviles, instrumentos de precisión y equipos de radio, artículos de primera necesidad y decoración arquitectónica.

Salida adecuada: De una pieza a grandes lotes

Calidad: La película de óxido tiene características especiales como la protección, la decoración, el aislamiento y la resistencia a la abrasión.

Velocidad: Decenas de minutos

Materiales aplicables

Productos de aluminio, como aluminio y aleaciones de aluminio

Coste del proceso

Durante el proceso de producción del anodizado, hay un consumo importante de agua y electricidad, sobre todo durante la fase de oxidación. Además, las propias máquinas necesitan refrigeración por circulación de agua, lo que también contribuye al consumo total de energía. El consumo de energía por tonelada suele rondar los 1.000 grados. Reducir el número de instalaciones auxiliares puede ayudar a disminuir el consumo de energía.

Impacto en el medio ambiente

El anodizado no es conocido por su eficiencia energética. Además, durante la producción de aluminio por electrólisis, el efecto ánodo puede generar gases con efectos nocivos para la capa de ozono de la atmósfera.

Ejemplos

Lentes fabricadas con oxidación anódica

Colorido reproductor con carcasa trasera metálica

Deposición electroforética (DE): Se refiere al movimiento de una partícula cargada hacia su electrodo opuesto bajo la influencia de un campo eléctrico.

Productos típicos: Automóviles, materiales de construcción, ferretería, electrodomésticos, etc.

Salida adecuada: Producción en serie

Calidad: El producto presenta una gran variedad de colores y mantiene el brillo metálico. Al mismo tiempo, mejora el rendimiento de la superficie y tiene buenas prestaciones anticorrosión.

Velocidad: Mayor velocidad de producción

Materiales aplicables

Acero inoxidable, aleación de aluminio, etc.

Coste del proceso

Puede realizar la mecanización y el funcionamiento continuo automático, también tiene bajos costes de mano de obra y bajos costes totales.

Impacto en el medio ambiente

Los revestimientos ED (deposición electroforética) utilizan agua como disolvente, por lo que no son inflamables ni tóxicos. Esto no sólo ahorra una cantidad significativa de disolventes orgánicos, sino que también reduce en gran medida la contaminación atmosférica y los riesgos medioambientales. Además, elimina el riesgo de incendio, por lo que es una opción más segura.

Ejemplos

La oxidación por microarco, también denominada oxidación por microplasma, se consigue combinando un electrolito con los parámetros eléctricos correspondientes. Este proceso crea una película cerámica compuesta predominantemente de óxido de metal base en la superficie de aluminio, magnesio, titanioy sus aleaciones. La película se cultiva a través de la alta temperatura instantánea y alta presión generada por descarga de arco.

Productos típicos: Aeroespacial, productos informáticos

Salida adecuada: De una pieza a grandes lotes

Calidad: El material tiene una elevada dureza superficial y una buena resistencia al desgaste

Velocidad: Rápido

Materiales aplicables

Al, Ti, Zn, Zr, Mg, Nb y sus aleaciones

Coste del proceso

La aplicación de la oxidación por microarco es limitada debido a su alta tensión de arranque del arco, alta densidad de corriente, baja eficiencia de corriente, gran consumo de energía y alto coste de procesamiento.

Impacto en el medio ambiente

El electrolito utilizado en la oxidación por microarco no contiene sustancias tóxicas ni metales pesados. Además, posee una gran capacidad anticontaminante y puede reutilizarse varias veces, lo que reduce al mínimo la contaminación ambiental.

Ejemplos

La embutición metálica es un método de tratamiento de superficies que se utiliza para crear líneas decorativas en la superficie de una pieza de trabajo mediante rectificado. En función de la textura resultante, el estirado de metal puede dividirse en cuatro categorías: estirado recto, estirado aleatorio, ondulado y en remolino.

Productos típicos: Industria de la construcción, como paneles de puertas de ascensores, grifos, tiradores, etc., armarios, como campanas extractoras, fregaderos, etc.

Salida adecuada: De una pieza a grandes lotes

Calidad: El cepillado puede hacer que la superficie metálica tenga un brillo metálico no espejado. Al mismo tiempo, el cepillado también puede eliminar los ligeros defectos de la superficie metálica.

Velocidad: Rápido

Materiales aplicables

El trefilado de metales puede utilizarse en casi todos los materiales

Coste del proceso

El proceso y el equipo son sencillos, el consumo de material es muy bajo, por lo que el coste es relativamente bajo, y el beneficio económico es alto.

Impacto en el medio ambiente

Productos de metal puro, la superficie está libre de pintura y cualquier producto químico. 600 grados de alta temperatura no se quema, no genera gases tóxicos, cumple con los requisitos de fuego y protección del medio ambiente.

Ejemplos

La tecnología de decoración en molde (IMD) es un método de moldeo que consiste en colocar una lámina impresa en un molde metálico, inyectar resina de moldeo en el molde y unir la lámina para crear un producto integrado. A continuación, la resina se cura para obtener el producto acabado.

Productos típicos: Paneles de control decorativos y funcionales para electrodomésticos, salpicaderos de automóviles, paneles de aire acondicionado, carcasas / lentes de teléfonos móviles, lavadoras, frigoríficos, etc.

Salida adecuada: De una pieza a grandes lotes

Calidad: Puede utilizarse para imágenes complejas, el producto es resistente a la abrasión, puede evitar arañazos en la superficie, y puede mantener la viveza del color durante mucho tiempo y no es fácil que se decolore.

Velocidad: Rápido

Materiales aplicables

Superficie de plástico

Coste del proceso

La simple apertura de un juego de moldes puede ayudar a reducir los costes de sistema e inventario, así como los costes asociados a las horas-hombre. Gracias a una producción altamente automatizada, un proceso de fabricación simplificado y un método de moldeo por inyección de una sola vez que permite moldear y decorar simultáneamente, es posible reducir los costes constantes y las horas de mano de obra, lo que se traduce en una producción más estable.

Impacto en el medio ambiente

Esta tecnología es respetuosa con el medio ambiente y evita la contaminación causada por el revestimiento tradicional con pintura en spray.

Ejemplos

Funda protectora de teléfono móvil para moldeo por inyección