Imagínese taladrar metal en segundos sin producir escombros ni necesitar equipos adicionales. Bienvenido al mundo del taladrado por fusión térmica. Esta innovadora técnica utiliza rotación a alta velocidad y calor intenso para ablandar y remodelar el metal, creando orificios fuertes y precisos. En este artículo aprenderá cómo este método aumenta la eficacia de la producción, mejora la calidad del producto y reduce los costes. Tanto si trabaja en el sector de la automoción como en el de la climatización o los equipos médicos, descubra cómo el taladrado por termofusión puede transformar sus procesos de fabricación.

El taladrado térmico por fusión, también conocido como taladrado térmico, ha revolucionado el proceso tradicional de taladrado y fijación, facilitando la resolución de los antes difíciles problemas de roscado de chapas finas o tubos en cuestión de segundos.

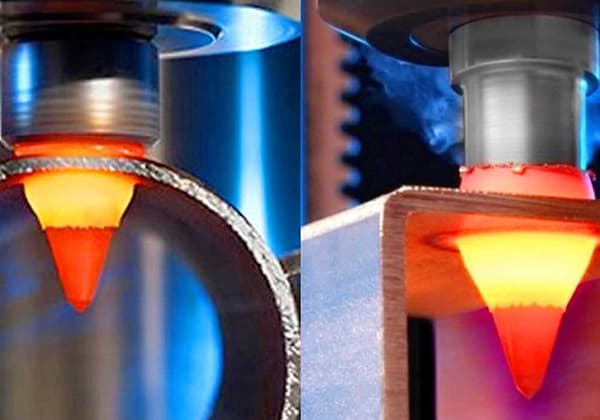

La broca de fusión térmica utiliza material de carburo de tungsteno y se somete al proceso de tratamiento térmico más avanzado, lo que le permite mantener una alta dureza y resistencia al desgaste mientras se somete a una fuerte fuerza de extrusión vertical a una alta temperatura de 600℃ y una alta velocidad de rotación de 1500~3000 revoluciones por minuto.

Antes puede ver un vídeo de demostración.

La broca de fusión en caliente está fabricada con materiales resistentes al desgaste y a las altas temperaturas carburo de cemento material. Cuando la herramienta entra en contacto con la pieza, la alta velocidad y el empuje axial adecuado (fuerza de avance) producen una intensa fricción entre la broca y el metal, alcanzando una temperatura de 600 ~ 800℃ instantáneamente.

El metal de la zona próxima a la broca se ablanda rápidamente. Al seguir aplicando presión axial, extruye rápidamente una plataforma convexa y un revestimiento con un grosor de unas 3 a 5 veces el inicial. chapa metálica espesor en las superficies superior e inferior de la pieza. El proceso completo solo dura de 2 a 6 segundos.

1. Mejora la eficiencia de la producción: el proceso de perforación y conformado de troqueles el revestimiento sólo lleva de 2 a 6 segundos, lo que sustituye a los tediosos procedimientos de soldadura o remachado a presión para producir tuercas con el revestimiento conformado que puede extruirse directamente con roscas.

2. Mejora la calidad del producto: simplifica el proceso, fácil de operar con alta precisión en la posición del agujero, y los hilos extruidos tienen alta resistencia a la tracción y torsión.

3. Reduce los costes de producción: fácil de manejar y dominar, sin necesidad de adquirir equipos adicionales, sustituye a los costosos procesos de soldadura.

4. Limpio y respetuoso con el medio ambiente, sin residuos.

5. Ahorra material.

En función del grosor de la pieza a taladrar, existen dos especificaciones de longitud:

De acuerdo con los requisitos de superficie de la pieza después de caliente perforaciónhay dos especificaciones:

Industria de piezas de automóviles; chapa, aire acondicionado, radiadores y otras industrias; muebles, equipos médicos, equipos de fitness, etc.; estanterías, contenedores, etc.

La perforación por fusión en caliente puede adaptarse a casi todos los metales de paredes finas (excepto el estaño o el zinc), como el acero común, el acero inoxidable, el acero con bajo contenido en carbono, el aluminio, el cobre, el latón y el bronce, titanio aleaciones y otros materiales dúctiles. También puede procesar piezas galvanizadas.