Imagine aprovechar el poder de la luz para devolver a las superficies metálicas su belleza original. La limpieza por láser está revolucionando la fabricación, ofreciendo una alternativa precisa y ecológica a los métodos tradicionales. En este artículo, nuestro experimentado ingeniero mecánico le introducirá en el fascinante mundo de la tecnología de limpieza por láser, explicándole sus principios, ventajas y diversas aplicaciones. Prepárese para descubrir cómo este enfoque innovador está transformando la forma en que mantenemos y reacondicionamos los componentes metálicos.

El primer láser del mundo fue desarrollado por el físico estadounidense Theodore Harold Maiman utilizando un cristal de rubí sintético en 1960. Desde entonces, los láseres han revolucionado numerosos campos, catalizando rápidos avances en el tratamiento médico, la fabricación de precisión, la metrología y la ingeniería de refabricación. La proliferación de la tecnología láser ha acelerado el progreso de la sociedad y ha propiciado avances significativos en las aplicaciones de limpieza de diversas industrias.

En comparación con los métodos de limpieza convencionales, como la abrasión mecánica, el grabado químico y la limpieza por ultrasonidos, la limpieza por láser ofrece claras ventajas. Permite un funcionamiento totalmente automatizado con gran eficacia, rentabilidad, respeto por el medio ambiente, conservación del sustrato y amplia compatibilidad de materiales. Esto encaja perfectamente con los principios de fabricación ecológica y procesamiento sostenible, lo que sitúa a la limpieza láser como el método de limpieza más fiable y eficaz disponible actualmente en aplicaciones industriales.

En el contexto de la refabricación y el mantenimiento, la limpieza es un requisito previo fundamental para inspeccionar y reacondicionar componentes de máquinas usadas. La tecnología de limpieza láser permite un control preciso de la morfología y rugosidad de la superficie, al tiempo que mejora el rendimiento del sustrato tras la limpieza. Su versatilidad se extiende a la fabricación, el tratamiento de superficies y la refabricación de componentes a gran escala, ofreciendo una precisión y consistencia sin precedentes.

Aunque la limpieza por láser no ha suplantado por completo a los métodos tradicionales, el creciente énfasis en la conservación de energía y la reducción de emisiones en el sector manufacturero está impulsando su adopción. Las ventajas únicas de esta tecnología adquieren cada vez más relevancia a medida que se endurecen las normativas medioambientales. A partir de 2020, las leyes de protección medioambiental más estrictas de China y la mayor concienciación sobre la seguridad han limitado el uso de determinados productos químicos en los procesos de limpieza industrial. En consecuencia, se ha intensificado la demanda de métodos de limpieza más limpios y no destructivos.

La limpieza láser destaca por su enfoque no abrasivo, sin contacto y térmicamente neutro, adecuado para una amplia gama de materiales y geometrías. Resuelve problemas de limpieza complejos a los que se enfrentan los métodos convencionales, como la eliminación selectiva de revestimientos, la descontaminación de superficies sensibles y la limpieza de precisión de piezas complejas. A medida que las industrias siguen dando prioridad a la sostenibilidad y la calidad, la limpieza por láser está llamada a convertirse en una tecnología indispensable en los procesos avanzados de fabricación y mantenimiento.

Principio de la limpieza láser

Cuando las partículas contaminantes submicrónicas se adhieren a la superficie de una pieza de trabajo, suelen formar uniones tenaces que hacen que los métodos de limpieza convencionales resulten ineficaces. Sin embargo, la limpieza de la superficie de la pieza con radiación nano láser ha demostrado ser muy eficaz y precisa.

La limpieza por láser, al ser un método sin contacto, ofrece una seguridad excepcional para la limpieza de piezas de precisión y sus intrincados componentes, al tiempo que preserva su exactitud dimensional. Este atributo único posiciona la limpieza láser como una solución superior en la industria de la limpieza, especialmente para aplicaciones de alta precisión.

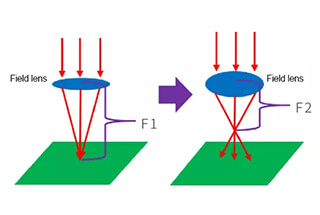

Para entender por qué los láseres son eficaces para limpiar sin dañar el sustrato, primero debemos comprender los principios fundamentales de la tecnología láser. En esencia, un láser es una forma de radiación electromagnética, similar a la luz que nos rodea. Sin embargo, los láseres utilizan resonadores ópticos para colimar y amplificar la luz en una dirección específica, lo que da como resultado un haz con una densidad de potencia y una coherencia significativamente mayores en comparación con las fuentes de luz convencionales.

En teoría, los láseres pueden generarse a partir de cualquier longitud de onda de luz. Sin embargo, las limitaciones prácticas de los medios excitables restringen la gama de fuentes láser estables e industrialmente viables. Entre ellas, los láseres Nd:YAG, los láseres de CO2 y los láseres de excímeros han encontrado amplias aplicaciones industriales. Los láseres Nd:YAG, en particular, se ven favorecidos por su capacidad para transmitirse a través de fibras ópticas, lo que los hace especialmente adecuados para diversos procesos de limpieza industrial.

En términos científicos, la limpieza por láser se describe más exactamente como ablación por láser. Este proceso consiste en la eliminación de material de superficies sólidas (u ocasionalmente líquidas) mediante la irradiación con un rayo láser. El mecanismo de eliminación de material depende del flujo láser:

Aunque los láseres pulsados son los más utilizados para la ablación, los láseres de onda continua también pueden lograr la eliminación de material si la intensidad es lo suficientemente alta.

Para la ablación óptica de precisión se emplean principalmente láseres de excímeros ultravioletas profundos con longitudes de onda de unos 200 nm. La profundidad de ablación y la cantidad de material eliminado por pulso láser se rigen por varios factores:

La masa total de material eliminado por cada pulso láser se cuantifica como la tasa de ablación. Además, los parámetros del haz láser, como la velocidad de barrido y el solapamiento de líneas, influyen significativamente en la eficacia y la calidad del proceso de ablación.

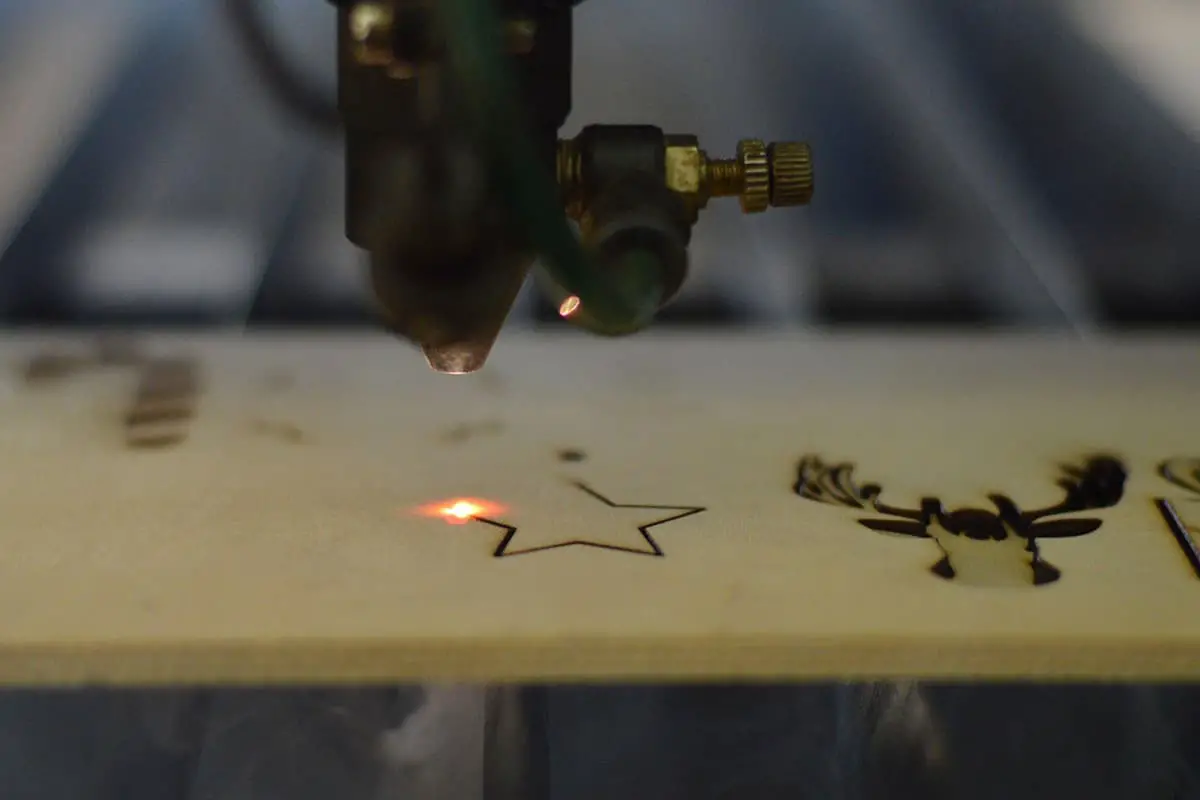

Efecto de la limpieza láser del molde del neumático

A mediados de la década de 1980, investigadores como Beklemyshev y Alrn fueron pioneros en la tecnología de limpieza láser al integrar sistemas láser con métodos de limpieza tradicionales para dar respuesta a las necesidades industriales. Este enfoque innovador sentó las bases para el desarrollo de la limpieza láser como disciplina técnica diferenciada.

La eficacia de la limpieza láser radica en su capacidad para superar las diversas fuerzas de unión entre los contaminantes y los materiales del sustrato. Estas fuerzas incluyen enlaces covalentes, interacciones dipolo-dipolo, acción capilar y fuerzas de van der Waals. Al interrumpir o superar estos mecanismos de adhesión, la limpieza láser consigue una descontaminación eficaz.

La limpieza por láser aprovecha las propiedades únicas de la radiación láser, como la alta densidad de energía, la direccionalidad precisa y la gran capacidad de enfoque. Estas características permiten al láser romper las fuerzas de adhesión entre los contaminantes y el sustrato o vaporizar directamente los contaminantes. Este proceso reduce significativamente la fuerza de adhesión, facilitando la eliminación de los contaminantes superficiales de la pieza de trabajo.

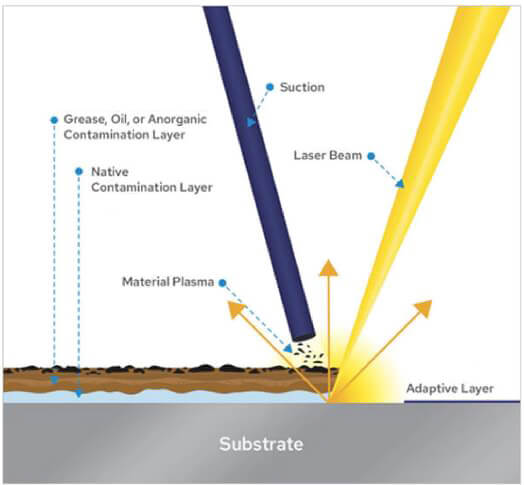

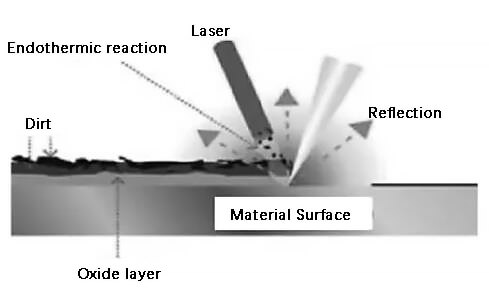

La figura 1 ilustra el principio esquemático de la limpieza láser.

El mecanismo de la limpieza láser implica la absorción de energía láser por los contaminantes de la superficie. Esta energía absorbida induce una rápida vaporización o expansión térmica instantánea, superando las fuerzas de adhesión entre el contaminante y el sustrato. A medida que aumenta la energía térmica, las partículas contaminantes sufren una intensa vibración, desprendiéndose finalmente de la superficie del sustrato.

La eficacia de la limpieza láser depende de varios parámetros clave:

Fig. 1 Esquema de la limpieza láser

El proceso de limpieza láser puede dividirse en cuatro etapas distintas:

Al aplicar la tecnología de limpieza láser, es fundamental tener en cuenta el umbral de limpieza láser del material objetivo y seleccionar la longitud de onda láser óptima para lograr la máxima eficacia de limpieza. Este umbral viene determinado por la fluencia láser mínima necesaria para iniciar el proceso de limpieza sin dañar el sustrato.

La limpieza por láser ofrece ventajas únicas en la modificación de superficies. Puede alterar la microestructura y la orientación cristalográfica de la superficie del sustrato sin causar efectos perjudiciales. Además, permite controlar con precisión la rugosidad de la superficie, lo que puede mejorar significativamente las propiedades generales de la superficie, como la adherencia, la humectabilidad y la resistencia al desgaste.

La eficacia de la limpieza depende principalmente de tres factores clave:

Actualmente, la tecnología de limpieza láser abarca tres metodologías principales:

Cada metodología ofrece ventajas distintas y es adecuada para aplicaciones específicas, en función de la naturaleza de los contaminantes y los materiales del sustrato.

La limpieza por láser de impulsos es un proceso avanzado de tratamiento de superficies que utiliza impulsos láser de alta intensidad para eliminar los contaminantes de un sustrato sin utilizar productos químicos ni abrasivos. Este método sin contacto emplea un haz láser focalizado dirigido a la pieza de trabajo, que aumenta rápidamente la absorción de energía y la temperatura del sustrato o de los contaminantes de la superficie. Los efectos térmicos resultantes conducen a la eliminación eficaz de los materiales no deseados.

El proceso funciona a través de dos mecanismos principales:

La eficacia de la limpieza por láser pulsado depende de una cuidadosa optimización de los parámetros del láser, como la longitud de onda, la duración del pulso, la densidad de energía y la velocidad de repetición. Estos factores se adaptan al material específico del sustrato y a las propiedades del contaminante, garantizando una limpieza eficaz y minimizando el riesgo de dañar el sustrato.

Esta técnica ofrece varias ventajas sobre los métodos de limpieza tradicionales, entre ellas:

La limpieza por láser pulsado ha encontrado aplicaciones en diversos sectores, como la fabricación de automóviles, la electrónica, la conservación del patrimonio cultural y el mantenimiento de componentes aeroespaciales.

La limpieza láser húmeda es una técnica avanzada de preparación de superficies que combina la aplicación de líquidos con la irradiación láser pulsada. Este proceso comienza aplicando una fina película líquida, normalmente agua o una solución de limpieza especializada, sobre la superficie del sustrato antes del tratamiento láser.

Cuando el haz láser pulsado de alta energía interactúa con la película líquida, provoca un rápido calentamiento localizado y una vaporización explosiva. Este repentino cambio de fase genera una potente onda de choque en la interfaz sustrato-líquido. La fuerza mecánica resultante desplaza eficazmente de la superficie del sustrato los contaminantes, incluidas las partículas más resistentes, los óxidos y los residuos orgánicos.

El efecto sinérgico de la energía láser y la vaporización de líquidos mejora la eficacia de la limpieza en comparación con los métodos de limpieza láser en seco, especialmente para eliminar partículas submicrónicas y películas finas. Además, la película líquida ayuda a contener y atrapar los contaminantes ablacionados, reduciendo el riesgo de redeposición y minimizando las partículas suspendidas en el aire.

Sin embargo, esta técnica tiene limitaciones. La principal es la compatibilidad de materiales; el sustrato debe ser químicamente inerte al líquido aplicado para evitar reacciones no deseadas o la degradación de la superficie. Esto restringe la gama de materiales aplicables, sobre todo en el caso de metales reactivos o sustratos sensibles al agua. Además, la elección del líquido debe tener en cuenta factores como la tensión superficial, la viscosidad y la absorción de la longitud de onda del láser para optimizar el proceso de limpieza.

A pesar de estas dificultades, la limpieza por láser húmedo ofrece ventajas significativas en aplicaciones de limpieza de precisión, como la fabricación de semiconductores, la conservación del patrimonio cultural y el reacondicionamiento de componentes de alto valor en las industrias aeroespacial y automovilística.

La tecnología de limpieza por ondas de choque de plasma láser aprovecha la potencia de una onda de choque de plasma de expansión esférica generada cuando los pulsos láser de alta intensidad ionizan y descomponen el medio aéreo circundante. Este avanzado método de limpieza ofrece varias ventajas sobre las técnicas de limpieza láser convencionales.

La onda de choque, que se propaga rápidamente, interactúa con la superficie del sustrato, impartiendo energía cinética para desalojar los contaminantes sin contacto directo entre el láser y el sustrato. Este mecanismo indirecto de transferencia de energía reduce significativamente el riesgo de daño térmico o ablación del material subyacente, por lo que resulta especialmente adecuado para superficies sensibles o delicadas.

Uno de los principales puntos fuertes de esta tecnología reside en su capacidad para eliminar eficazmente partículas contaminantes hasta el rango de la nanoescala, normalmente tan pequeñas como 10-50 nm. A diferencia de los métodos tradicionales de limpieza por láser, la eficacia de la limpieza por ondas de choque de plasma no está limitada por la longitud de onda del láser, lo que permite una mayor flexibilidad en el diseño y la aplicación del sistema.

En las aplicaciones industriales, la optimización del proceso de limpieza requiere una cuidadosa consideración de diversos parámetros, entre ellos:

Estos parámetros deben adaptarse al material específico del sustrato, al tipo de contaminante y a los requisitos de limpieza para garantizar unos resultados óptimos.

Evaluar la eficacia de la limpieza y la calidad de la superficie es fundamental para la validación y optimización del proceso. Entre los métodos de evaluación habituales se incluyen:

La limpieza láser ofrece ventajas significativas sobre los métodos de limpieza tradicionales, como la fricción mecánica, la corrosión química, el impacto líquido-sólido y la limpieza ultrasónica de alta frecuencia:

2.1 Respetuosa con el medio ambiente: La limpieza láser es una tecnología "verde" que elimina la necesidad de agentes químicos o soluciones de limpieza. Los residuos generados son principalmente polvo sólido, de volumen mínimo, fácilmente contenible y a menudo reciclable. Esto resuelve los problemas medioambientales asociados a los métodos de limpieza química, reduciendo la contaminación y los problemas de gestión de residuos peligrosos.

2.2 Proceso sin contacto: A diferencia de los métodos de limpieza tradicionales basados en el contacto, que pueden ejercer una fuerza mecánica sobre la superficie, causando potencialmente daños o dejando residuos, la limpieza láser es no abrasiva y sin contacto. Esto elimina el riesgo de daños en la superficie y contaminación secundaria, preservando la integridad del objeto limpiado.

2.3 Versatilidad y accesibilidad: Los haces láser pueden transmitirse a través de fibras ópticas e integrarse con sistemas robóticos o manipuladores para su funcionamiento a distancia. Esto permite limpiar zonas de difícil acceso y componentes inaccesibles con los métodos tradicionales. También mejora la seguridad del operario al permitir operaciones de limpieza en entornos peligrosos sin presencia humana directa.

2.4 Precisión y selectividad: La limpieza por láser puede eliminar eficazmente una amplia gama de contaminantes de diversas superficies de materiales con una precisión sin precedentes. Alcanza niveles de limpieza a menudo inalcanzables con los métodos convencionales. El proceso puede ajustarse con precisión para eliminar selectivamente los contaminantes sin afectar al sustrato subyacente, lo que lo hace ideal para componentes delicados o de gran valor.

2.5 Alta eficacia: Los procesos de limpieza láser suelen ser más rápidos que los métodos tradicionales, lo que reduce significativamente la duración de los ciclos de limpieza. Este funcionamiento a alta velocidad se traduce en un aumento de la productividad y una reducción del tiempo de inactividad en aplicaciones industriales.

2.6 Rentabilidad a largo plazo: Aunque la inversión inicial en un sistema de limpieza láser es considerable, los costes operativos a largo plazo son bajos. Estos sistemas ofrecen un rendimiento estable a largo plazo con consumibles mínimos. Los gastos de funcionamiento se limitan principalmente a los costes de electricidad, lo que los hace económicamente ventajosos a lo largo del tiempo, especialmente en aplicaciones de gran volumen o de limpieza continua.

2.7 Potencial de automatización: Los sistemas de limpieza láser pueden integrarse fácilmente en líneas de producción automatizadas, mejorando la consistencia del proceso y permitiendo la limpieza en línea sin interrumpir el flujo de fabricación. Esta capacidad de integración encaja perfectamente con los principios de la Industria 4.0 y las iniciativas de fabricación inteligente.

El proceso de limpieza con láser Nd:YAG pulsado aprovecha las características únicas del pulso óptico del láser y se basa fundamentalmente en las reacciones fotofísicas que se producen en la interfaz entre un rayo láser de alta intensidad y corta duración y la capa de contaminación.

Los principios físicos subyacentes pueden delinearse del siguiente modo:

a) El haz láser emitido es absorbido selectivamente por la capa de contaminación de la superficie objetivo.

b) Esta rápida absorción de energía concentrada induce la formación de un plasma de alta temperatura y rápida expansión, un estado gaseoso altamente ionizado e inestable. Esta generación de plasma desencadena la propagación de ondas de choque.

c) Estas ondas de choque facilitan la fragmentación y posterior expulsión de los contaminantes de la superficie.

d) Para este proceso es fundamental la anchura del pulso del láser, que debe ser lo suficientemente corta para evitar la acumulación de calor y posibles daños térmicos en el sustrato subyacente.

e) Las pruebas experimentales indican que, en presencia de óxidos superficiales en los metales, la formación de plasma se produce preferentemente en la interfaz metal-óxido.

La generación de plasma sólo se inicia cuando la densidad de energía del láser supera un umbral específico, que depende de las propiedades de la contaminación o de la capa de óxido que se desea eliminar.

Sin embargo, si la densidad de energía supera un umbral superior, existe el riesgo de dañar el material de base.

Para lograr una limpieza eficaz preservando al mismo tiempo la integridad del sustrato, es crucial ajustar con precisión los parámetros del láser. La densidad de energía del pulso óptico debe controlarse cuidadosamente para que se sitúe en el intervalo entre estos dos umbrales.

Cada pulso láser ablaciona un espesor finito de la capa de contaminación. En caso de contaminación más importante, suelen ser necesarios varios pulsos para lograr una limpieza completa.

El número de impulsos necesarios para limpiar a fondo la superficie es directamente proporcional al grado de contaminación. Una ventaja clave de este mecanismo de doble umbral es la autorregulación inherente del proceso de limpieza.

Los pulsos láser con densidades de energía superiores al umbral inferior seguirán eliminando contaminantes hasta que el material base quede expuesto.

Y lo que es más importante, mientras la densidad de energía se mantenga por debajo del umbral de daño del material del sustrato, el proceso de limpieza terminará automáticamente sin comprometer la integridad de la superficie subyacente.

La limpieza por láser es una técnica versátil que puede eliminar eficazmente contaminantes orgánicos e inorgánicos, como la corrosión del metal, partículas metálicas, polvo, etc. A continuación se describen algunas aplicaciones prácticas de esta tecnología, que ya ha alcanzado un alto grado de madurez y se utiliza ampliamente.

Cada año, los fabricantes de neumáticos de todo el mundo producen cientos de millones de neumáticos. Durante el proceso de producción, la limpieza de los moldes de neumáticos debe ser eficiente y eficaz para minimizar el tiempo de inactividad.

Los métodos de limpieza tradicionales, como el chorro de arena, la limpieza ultrasónica o la limpieza con dióxido de carbono, requieren que el molde se enfríe durante varias horas antes de ser transportado al equipo de limpieza. Este proceso lleva mucho tiempo y puede comprometer fácilmente la precisión del molde. Además, el uso de disolventes químicos y el ruido resultante pueden plantear problemas de seguridad y protección del medio ambiente.

El método de limpieza por láser ofrece una solución a estos retos. Como el láser puede transmitirse a través de fibra óptica, tiene una gran flexibilidad de uso. Además, el método de limpieza láser puede combinarse con fibra óptica para dirigir la luz a zonas del molde de difícil acceso, lo que facilita la limpieza. Además, el proceso de limpieza por láser no gasifica el caucho, lo que elimina el riesgo de emisiones de gases tóxicos y garantiza un entorno de trabajo seguro.

La tecnología de limpieza láser de moldes de neumáticos ha sido ampliamente adoptada en las industrias de neumáticos europea y estadounidense.

Efecto del láser en la limpieza de neumáticos

Aunque el coste inicial de los equipos de limpieza láser es elevado, las ventajas de reducir el tiempo de inactividad, evitar daños en los moldes, mejorar la seguridad y reducir el uso de materias primas pueden compensar rápidamente esta inversión.

Según una prueba de limpieza realizada en la línea de producción de una empresa de neumáticos, un juego de moldes de neumáticos de camión de gran tamaño puede limpiarse en línea utilizando el equipo de limpieza láser en sólo 2 horas.

En comparación con los métodos de limpieza tradicionales, las ventajas económicas de utilizar la limpieza láser son evidentes.

En la industria alimentaria, la película elástica antiadherente de los moldes debe sustituirse periódicamente para mantener la higiene. La limpieza por láser, que no requiere agentes químicos, también es muy adecuada para esta aplicación.

Efecto de limpieza del moho

La tecnología de limpieza por láser se utiliza ampliamente en el mantenimiento de armas.

El sistema de limpieza láser es una forma eficaz y rápida de eliminar el óxido y los contaminantes, y también permite la eliminación selectiva, lo que da lugar a un proceso de limpieza automatizado.

En comparación con la limpieza química, la limpieza láser no sólo proporciona un mayor nivel de limpieza, sino que también minimiza los daños en la superficie de los objetos que se limpian.

Además, ajustando distintos parámetros, se puede formar una densa película protectora de óxido o capa de fusión de metales sobre las superficies metálicas, lo que aumenta su solidez y resistencia a la corrosión.

Por último, los residuos generados por la limpieza láser son respetuosos con el medio ambiente y el proceso puede realizarse a distancia, lo que reduce el riesgo de peligros para la salud de los operarios.

En Europa, los sistemas de limpieza por láser se utilizan desde hace mucho tiempo en la industria aeronáutica.

Las superficies de las aeronaves deben repintarse al cabo de cierto tiempo, pero antes hay que eliminar por completo la pintura antigua.

Los métodos mecánicos tradicionales de eliminación de pintura pueden dañar fácilmente la superficie metálica de la aeronave y suponer una amenaza para la seguridad del vuelo.

Sin embargo, utilizando varios sistemas de limpieza por láser, la capa de pintura de la superficie de un Airbus A320 puede eliminarse por completo en dos días sin causar ningún daño a la superficie metálica.

Con el rápido crecimiento de la economía china, cada vez se construyen más rascacielos, y el reto de limpiar sus paredes exteriores es cada vez mayor. El sistema de limpieza láser Laserlaste ofrece una solución eficaz para limpiar las paredes exteriores de los edificios mediante fibras ópticas de hasta 70 metros de longitud.

Este sistema puede limpiar eficazmente todo tipo de contaminantes de diversas superficies como piedra, metal y cristal, lo que se traduce en una eficacia de limpieza varias veces superior a la de los métodos de limpieza convencionales.

También puede eliminar manchas negras y decoloración de diversos materiales pétreos utilizados en exteriores de edificios.

Los experimentos realizados con el sistema de limpieza láser en edificios y lápidas de piedra del templo Shaolin de Songshan han demostrado que la limpieza láser tiene un efecto muy positivo en la protección de edificios antiguos y la restauración de su aspecto.

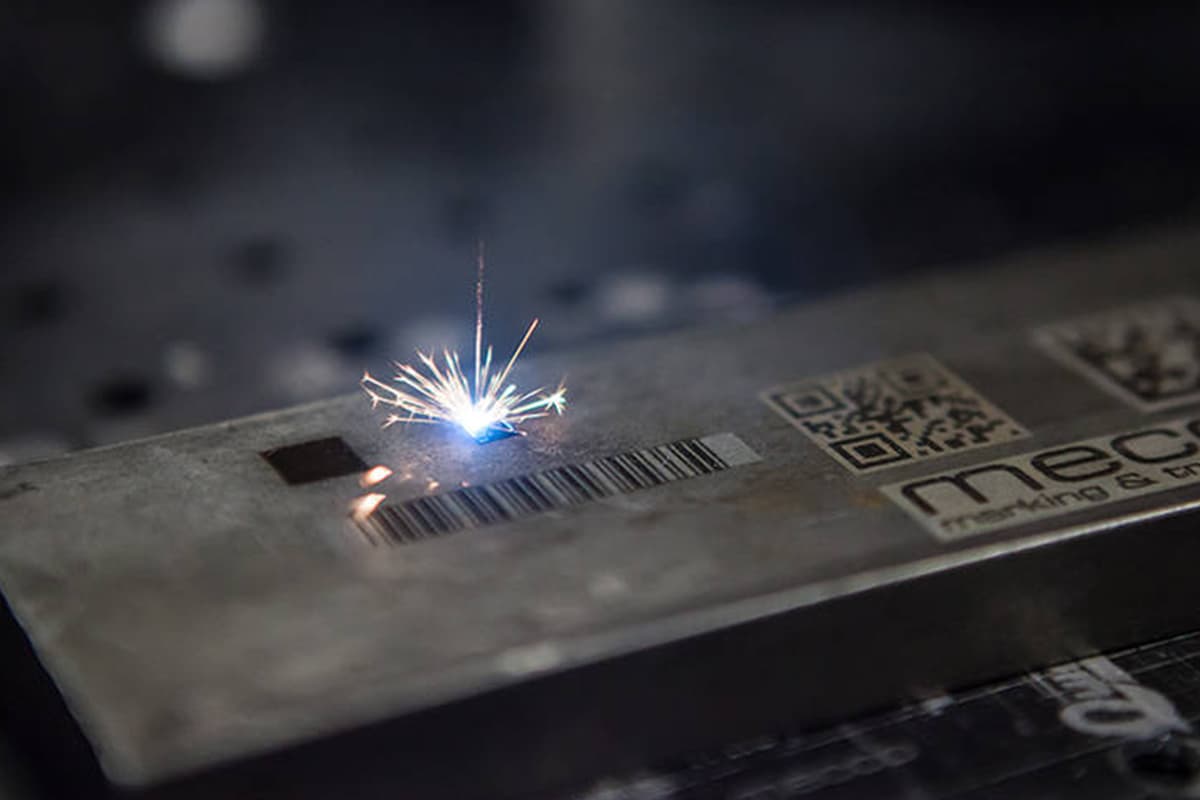

La industria electrónica utiliza la tecnología láser para la eliminación de óxido. La descontaminación de precisión es crucial en esta industria, por lo que la eliminación de óxido por láser es una solución ideal.

Antes de soldar una placa de circuito, es necesario eliminar completamente los óxidos de las patillas de los componentes para garantizar un contacto eléctrico óptimo. Este proceso no debe dañar las patillas.

La limpieza por láser cumple estos requisitos y es muy eficaz. De hecho, basta con exponer una sola clavija al láser una vez para que la descontaminación sea eficaz.

En la industria de maquinaria de precisión, a menudo es necesario eliminar de las piezas los ésteres y aceites minerales utilizados para la lubricación y la resistencia a la corrosión. Esto suele hacerse mediante métodos químicos, pero la limpieza química suele dejar residuos.

La desesterificación por láser es una alternativa que puede eliminar completamente los ésteres y aceites minerales sin dañar la superficie de las piezas. Esto se consigue mediante el uso de una onda de choque.

La onda de choque se forma por la gasificación explosiva de la fina capa de óxido de la superficie de las piezas, lo que provoca la eliminación de los contaminantes y no por interacción mecánica.

Este método de limpieza láser se utiliza ampliamente en la industria aeroespacial para la desesterificación completa de piezas mecánicas.

También puede aplicarse en el mecanizado de piezas mecánicas para eliminar ésteres de aceite.

El sistema de limpieza láser también se utiliza en la limpieza de tuberías en reactores de centrales nucleares.

Mediante el uso de fibras ópticas, se introduce un rayo láser de alta potencia en el reactor para eliminar directamente el polvo radiactivo, con lo que se obtienen materiales fáciles de limpiar. Además, el funcionamiento a distancia garantiza la seguridad del personal.

En conclusión, la limpieza láser desempeña un papel crucial en muchos campos, como la fabricación de automóviles, la limpieza de obleas de semiconductores, el procesamiento y la fabricación de piezas de precisión, la limpieza de equipos militares, la limpieza de paredes exteriores de edificios, la protección de artefactos culturales, la limpieza de placas de circuitos, el procesamiento y la fabricación de piezas de precisión, la limpieza de LCD, la eliminación de residuos de chicle, y muchos más.

① Método de limpieza en seco por láser, también conocido como descontaminación por radiación directa mediante láser pulsado. Esta técnica utiliza pulsos de láser de alta energía para eliminar directamente los contaminantes de la superficie del sustrato sin ningún medio adicional.

② El método de película líquida asistida por láser consiste en depositar una fina película líquida sobre la superficie del sustrato antes de la irradiación láser. El líquido mejora la eficacia de la limpieza al absorber la energía láser y facilitar la eliminación de contaminantes mediante vaporización localizada y ondas de choque acústicas.

③ La limpieza por láser con gas inerte asistido combina la radiación láser con un flujo simultáneo de gas inerte. A medida que el láser ablaciona los contaminantes, el gas inerte (normalmente argón o nitrógeno) elimina inmediatamente los restos, evitando la redeposición y la oxidación. Este método es especialmente eficaz para superficies sensibles o cuando se trabaja con materiales reactivos.

④ La limpieza híbrida láser-química, utilizada principalmente para reliquias culturales de piedra delicadas, emplea la radiación láser para aflojar los contaminantes, seguida de la aplicación selectiva de limpiadores químicos no corrosivos. Este proceso en dos pasos permite una limpieza más suave de los artefactos frágiles.

Los tres primeros métodos están muy extendidos en las aplicaciones industriales, mientras que el cuarto se reserva para trabajos especializados de conservación.

La tecnología de limpieza por láser se ha aplicado a materiales pétreos en todo el mundo durante más de una década, demostrando su eficacia en la conservación del patrimonio y la preparación de superficies industriales. En China, la adopción de la limpieza por láser para materiales pétreos ha sido más lenta, debido sobre todo a los elevados costes de capital iniciales de los equipos láser.

A pesar de la mayor inversión inicial, la limpieza láser ofrece ventajas significativas sobre los métodos tradicionales, entre las que se incluyen:

A medida que la tecnología láser sigue avanzando, con mejoras en la calidad del haz, la eficiencia energética y la integración de sistemas, y a medida que los equipos son más rentables y están más disponibles, la limpieza por láser está llamada a desempeñar un papel cada vez más importante en el sector de la limpieza de materiales pétreos. Esta tendencia se ve reforzada por la creciente demanda de procesos de tratamiento de superficies sostenibles y de alta precisión en diversos sectores, desde la conservación del patrimonio cultural hasta la fabricación avanzada.