¿Alguna vez se ha preguntado por qué sus piezas de metal cortadas con láser no son tan precisas como antes? Este artículo desvela los secretos de la sangría del corte por láser y analiza cómo factores como la calidad del rayo, el grosor del material y la velocidad de corte influyen en los resultados. Aprenda a mantener un rendimiento de primera y a conseguir cortes perfectos en todo momento.

Las máquinas de corte por láser son equipos habituales en el procesamiento de chapas metálicas y desempeñan un papel fundamental.

El corte eficiente y de alta precisión está profundamente arraigado en la mente de las personas.

Sin embargo, tras un uso prolongado, el rendimiento del equipo puede disminuir, e incluso la placa de corte puede presentar grandes estrías, lo que puede afectar a la calidad del corte.

Este problema debe resolverse rápidamente. Echemos un vistazo más de cerca a continuación.

El rendimiento de corte de una corte por láser de fibra máquina disminuye debido al desgaste de la máquina tras un uso prolongado, así como debido a un mantenimiento insuficiente durante el funcionamiento de la máquina.

La anchura de la sangría en el corte por láser varía en función de varios factores, como el tipo de material, el grosor, la potencia del láser y los parámetros de corte. Los distintos métodos y equipos de corte producen cortes y precisiones diferentes.

Por ejemplo, al cortar una placa de 10 mm de grosor:

(1) El corte por láser de fibra suele alcanzar una precisión de corte de ±0,025 mm y una anchura de sangría que oscila entre 0,2 y 1 mm. El corte preciso depende de la potencia del láser, la velocidad de corte y el gas de asistencia utilizado.

(2) El corte por plasma, aunque menos preciso, produce una precisión de corte de aproximadamente ±0,3 mm y una anchura de sangría de entre 0,5 y 1,2 mm. Este método suele preferirse para materiales más gruesos o cuando se prioriza la velocidad sobre la precisión.

(3) El oxicorte manual (acetileno), aunque menos común en la fabricación moderna, proporciona una precisión de corte de aproximadamente ±1 mm y una anchura de corte de 1,0 a 1,5 mm. Este método se utiliza principalmente para chapas muy gruesas o en operaciones sobre el terreno.

Para materiales finos (menos de 3,0 mm), el corte por láser suele producir cortes de entre 0,3 y 0,5 mm. Los láseres de fibra de alta precisión pueden conseguir cortes aún más estrechos, a veces de tan solo 0,1 mm para láminas muy finas.

La anchura de la sangría suele aumentar con el grosor del material debido a la necesidad de una mayor potencia láser y un tiempo de permanencia más largo. Además, la elección de la boquilla de corte, la presión del gas de asistencia y la posición del punto focal influyen significativamente en la anchura de la sangría. Los modernos sistemas de corte por láser CNC permiten un control preciso de estos parámetros para optimizar la anchura de corte y la calidad de corte para aplicaciones específicas.

Cabe señalar que los avances en la tecnología láser, como la aplicación de la conformación del haz y los láseres de impulsos ultracortos, están ampliando continuamente los límites de las anchuras de corte y las calidades de corte alcanzables en diversos materiales y grosores.

Corte por láser llevan muchos años desarrollándose y se han convertido gradualmente en los principales equipos de procesamiento de metales.

Sin embargo, siempre hay algunos problemas con el corte, como producir un corte demasiado ancho.

Entonces, ¿cuáles son los factores que afectan a la anchura de corte de un corte por láser ¿Máquina?

Hay cuatro factores principales:

El rayo láser generado por un láser no se emite verticalmente, sino con un ángulo de dispersión.

Por lo tanto, al utilizar una máquina de corte por láser para cortar una pieza, se formará una cierta conicidad. Así pues, la calidad del rayo láser también es fundamental para el corte.

En general, el enfoque no debe ajustarse arbitrariamente después del ajuste. Sólo debe ajustarse cuando haya problemas apreciables en el efecto de corte.

El efecto de corte real varía en función del material que se corte.

En el corte por láser, un punto más pequeño del rayo láser produce un mejor efecto de corte.

Además de la calidad del haz láser que afecta al punto, el material de la pieza también afecta al tamaño del punto.

Por ejemplo, el cobre es muy reflectante, lo que dificulta la formación de puntos de luz. Por lo tanto, los requisitos de una máquina de corte por láser de cobre son mayores en comparación con los metales ordinarios.

En las mismas condiciones de material y potencia de corte, cuanto más grueso sea el material, más probable es que presente rebabas y desigualdades en la sección transversal.

Para conseguir exactamente la misma sección que el material de la hoja, es necesario aumentar la potencia del láser.

La razón por la que la máquina de corte por láser goza de gran aceptación es su rápida velocidad de corte.

Cuando las demás condiciones permanecen constantes, la velocidad de corte de una máquina de corte por láser debe ajustarse adecuadamente para conseguir el mejor efecto de corte.

Si la velocidad es demasiado lenta, la rugosidad de la sangría puede ser muy grande. Si la velocidad es demasiado rápida, la rugosidad de la sangría puede reducirse.

Sin embargo, si la velocidad es demasiado rápida, puede que no sea capaz de penetrar en el material, por lo que es esencial controlar la velocidad y no perseguir ciegamente el corte a alta velocidad.

En los procesos de corte por láser, la relación entre la velocidad de corte y la anchura de la sangría es compleja y está influida por múltiples factores. Cuando la potencia del láser y la presión del gas de asistencia permanecen constantes, la velocidad de corte muestra una relación inversa no lineal con la anchura de la sangría.

A medida que aumenta la velocidad de corte, la anchura de corte suele disminuir. Esto ocurre porque el rayo láser interactúa con el material durante menos tiempo, reduciendo la zona afectada por el calor (HAZ) y dando como resultado un corte más estrecho. Por el contrario, cuando la velocidad de corte disminuye, la anchura de corte tiende a aumentar debido a la prolongada interacción láser-material y al aumento de la entrada de calor.

La rugosidad superficial del filo de corte muestra una relación parabólica con la velocidad de corte. A velocidades más bajas, un aporte excesivo de calor puede provocar una fusión irregular y una mayor formación de escoria, lo que se traduce en una mayor rugosidad superficial. A medida que aumenta la velocidad de corte, la rugosidad superficial suele mejorar debido a una eliminación de material más controlada. Sin embargo, existe una velocidad de corte óptima en la que la rugosidad superficial alcanza su valor mínimo.

Es fundamental tener en cuenta que si la velocidad de corte supera un umbral crítico, la densidad de energía del láser se vuelve insuficiente para penetrar completamente en el material, lo que provoca cortes incompletos o ningún corte. Este fenómeno suele denominarse "límite de velocidad" en el corte por láser.

La interacción entre la velocidad de corte, la anchura de la sangría y la calidad de la superficie se ve influida además por factores como las propiedades del material, el grosor, la longitud de onda del láser y las características del haz. Por ejemplo, los materiales muy reflectantes, como el aluminio o el cobre, pueden requerir una relación velocidad-potencia diferente a la del acero.

En la práctica, los fabricantes suelen desarrollar tablas de velocidad de corte o utilizar sistemas avanzados de supervisión de procesos para optimizar estos parámetros para materiales y espesores específicos, garantizando cortes de alta calidad y maximizando la productividad.

El factor más significativo que afecta a la calidad y capacidad de procesamiento de una máquina de corte por láser es la posición del foco, y su relación específica con el procesamiento es la siguiente.

La posición de enfoque se define como la posición después de enfocar el haz láser con respecto a la superficie del material procesado.

La posición del foco afecta a casi todos los parámetros de procesamiento, como la anchura, la inclinación, la rugosidad de la superficie de corte, el estado de adherencia de la escoria y la velocidad de corte.

Esto se debe a que el cambio de la posición de enfoque provoca un cambio en el diámetro del haz en la superficie del material procesado y el ángulo de incidencia en el material de procesamiento.

En consecuencia, afecta al estado de formación de la sangría y a las múltiples reflexiones del haz en la sangría, lo que afecta al estado de flujo del gas auxiliar y del metal fundido en la sangría.

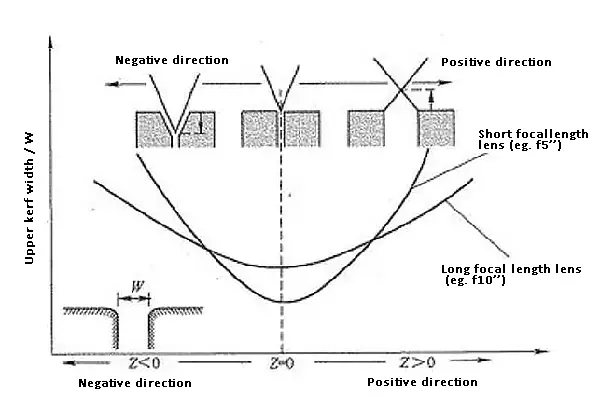

La figura muestra la relación entre la posición de enfoque Z de una máquina de corte por láser y la anchura de corte W de la superficie del material procesado.

El estado de enfoque en la superficie del material procesado se establece en Z = 0 "cero", la posición de enfoque se representa con "+" cuando se mueve hacia arriba, "-" cuando se mueve hacia abajo, y la cantidad de movimiento está en mm.

Cuando el foco se encuentra en la posición de enfoque Z = 0, la anchura de corte superior W es la mínima.

Tanto si la posición de enfoque se desplaza hacia arriba como hacia abajo, la anchura de corte superior W aumenta.

Esta tendencia es la misma cuando se procesan objetivos con diferentes distancias focales.

Cuanto menor sea el diámetro del haz en la posición de enfoque y menor sea la profundidad focal de la lente, mayor será la variación de la anchura del corte superior con el cambio de la posición de enfoque.

| Posición de enfoque | Características | Aplicación |

| El corte es el más estrecho y puede procesarse con gran precisión | Tratamiento que requiere reducción de pendiente; Procesamiento con elevados requisitos de rugosidad superficial; Corte de alta velocidad; Reducir el tratamiento de zona afectada por el calor; Micromecanizado |

| El ensanchamiento por debajo del corte puede mejorar el flujo de gas y la fluidez de la masa fundida. | Procesado por impulsos de onda continua y alta frecuencia de chapa gruesa; Procesamiento de placas acrílicas; Procesamiento de troqueles; Tratamiento de baldosas cerámicas |

| El ensanchamiento por encima del corte puede mejorar el flujo de gas y la fluidez de la masa fundida. | Corte de aluminio por aire; Corte de aluminio con nitrógeno; Corte por aire de acero inoxidable; Corte de acero inoxidable con nitrógeno; Corte por aire de chapa de acero galvanizado |

La figura anterior muestra la mejor posición de enfoque del máquina de corte por láser de metal al procesar diversos materiales de transformación.

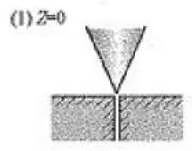

(1) El diámetro mínimo del haz Z = 0 puede obtenerse en la superficie del material.

En este punto, se puede obtener la máxima densidad de energía en la superficie del material procesado, y el intervalo de fusión es relativamente estrecho, lo que determina las características del procesado.

(2) La posición de enfoque está en el lado "+" (Z > 0).

En este punto, el rango de irradiación del rayo láser sobre la superficie del material procesado se amplía, y el rayo en la sangría tiene un ángulo de difusión, lo que aumenta la anchura de la sangría.

(3) La posición de enfoque está en el lado "-" (Z < 0).

En este punto, el alcance del haz láser irradiado sobre la superficie del material procesado se amplía.

Cuanto más cerca esté la posición del foco de la dirección del espesor de la placa, mayor será la capacidad de fusión y, a continuación, se producirá una pendiente inversa.

Normalmente, durante el procesamiento de la máquina de corte por láser, hay casos en los que se produce una gran sangría de corte. Esta situación da lugar a una baja precisión de corte, que no cumple nuestros requisitos.

¿A qué se debe esta situación? ¿Hay alguna forma de resolverla?

Tras continuas observaciones y análisis, el ingeniero técnico ha ideado tres soluciones:

El ajuste de la distancia focal de la fibra óptica puede ser manual o automático.

El enfoque manual tiende a ser olvidado por los técnicos, especialmente tras la sustitución o limpieza del objetivo; por ello, debe reajustarse la distancia focal.

Compruebe si la lente está dañada o sucia, ya que esto puede provocar la dispersión del láser y el engrosamiento del haz. Sustituir o limpiar la lente es la única solución.

Compruebe la calidad del punto láser.

Si hay dos puntos o el punto luminoso no es redondo, puede ser necesario ajustar el punto de apoyo del tubo láser.

Esta razón suele pasarse por alto, pero no por ello deja de exigir atención.

Las grandes costuras de corte por láser no son un problema importante, pero el equipo debe someterse a mantenimiento después de la producción y el procesamiento durante un cierto período.

De hecho, pueden producirse algunas irregularidades menores durante el uso, lo que requiere un mantenimiento adecuado para garantizar un corte por láser eficaz y duradero. funcionamiento de la máquinay crear el máximo valor para los usuarios.

Los factores que influyen en la calidad de la sangría de corte por láser son polifacéticos e intrincados. Como ya se ha comentado, además de las propiedades del material de la pieza, existen numerosos parámetros que afectan significativamente a la anchura de la sangría y a la calidad general del corte. Entre ellos se incluyen las características del rayo láser (longitud de onda, modo, polarización), la potencia de salida, la velocidad de corte, la geometría de la boquilla y la distancia de separación, la posición focal, el tipo y la presión del gas de asistencia, etc.

Para optimizar la calidad de corte al utilizar una máquina de corte por láser, tenga en cuenta las siguientes prácticas recomendadas:

1. Optimización del punto focal: Mantener una posición focal precisa es crucial para lograr cortes de alta calidad. Un enfoque adecuado minimiza la formación de rebabas, reduce la quema de bordes y evita las explosiones de placas. Aunque el enfoque suele permanecer estable una vez fijado, puede ser necesario realizar ajustes cuando:

2. 2. Mantenimiento regular: Implemente un programa de mantenimiento proactivo, que incluya inspecciones visuales diarias y limpieza/mantenimiento semanal de las lentes. Esto ayuda a preservar la calidad óptima del haz y evita la degradación del rendimiento de corte con el paso del tiempo.

3. Cortes de prueba: Antes de procesar las piezas de producción, realice siempre cortes de prueba en material de desecho del mismo tipo y grosor. Esto permite ajustar los parámetros y garantiza una calidad constante durante toda la producción.

4. Optimización de parámetros: Desarrollar y mantener una base de datos de parámetros de corte optimizados para diferentes materiales y espesores. Considerar factores como:

5. 5. Consideraciones sobre el material: Garantice una calidad constante del material y un almacenamiento/manipulación adecuados para minimizar las variaciones en el rendimiento de corte. Tenga en cuenta factores como el estado de la superficie, la planitud y los posibles contaminantes.

6. Mantenimiento del sistema de distribución del haz: Compruebe y limpie periódicamente todos los componentes ópticos de la trayectoria del haz, incluidos los espejos, las lentes y las ventanas protectoras. La desalineación o la contaminación pueden afectar significativamente a la calidad de la sangría.

7. Alineación del cabezal de corte: Verifique y ajuste periódicamente la perpendicularidad del cabezal de corte respecto a la superficie de la pieza, especialmente en aplicaciones sensibles al bisel.

8. Monitorización del proceso: Implantar sistemas de monitorización en tiempo real para detectar variaciones en la calidad del corte, lo que permite realizar ajustes rápidos y minimizar las tasas de desecho.

9. Formación de los operarios: Asegúrese de que los operadores de la máquina están bien formados para reconocer los problemas de calidad de corte y realizar los ajustes adecuados para mantener un rendimiento óptimo.

Véase también: