¿Cómo garantizar la fiabilidad de las conexiones de chapa en sus proyectos? Es esencial conocer los distintos métodos de conexiones roscadas y remachado. Este artículo profundiza en los principios de selección de remaches, los distintos tipos de fijaciones roscadas y los procesos que intervienen en el remachado a presión, por hinchamiento y por tracción. Al explorar estas técnicas, aprenderá a elegir los mejores métodos para sus aplicaciones específicas, garantizando conexiones fuertes y duraderas en sus trabajos de chapa metálica.

Las uniones roscadas, un método de fijación muy utilizado y desmontable, tienen una estructura sencilla, son fiables y fáciles de montar y desmontar. Son uno de los métodos de conexión más utilizados y amplios en las estructuras de productos de chapa metálica, y poseen ventajas insustituibles.

Los métodos de remachado más comunes para fijaciones roscadas en piezas de chapa son el remachado a presión, el remachado por hinchamiento y el remachado por tracción.

1) Preste atención a las dimensiones exteriores del remache para evitar interferencias.

2) Dependiendo del método de remachado del remache, tenga en cuenta la dirección de la fuerza aplicada al remache durante el montaje para evitar incidentes de arrancamiento.

3) La longitud de la sección del remache debe ser ligeramente inferior al espesor de la chapa, determinado en función del espesor de la chapa.

4) Al elegir los remaches, tenga en cuenta el método de remachado y deje espacio para la operación de remachado.

5) Dado que la placa base se deforma durante el remachado a presión y el accesorio se deforma durante el remachado por deformación, para acero inoxidable o materiales de mayor dureza, elija el método de remachado por deformación.

6) Para placas base de menos de 1 mm de espesor, debe evitarse el remachado a presión. Si existen requisitos especiales, utilice el método de remachado por hinchamiento.

7) Los remaches hinchables son más seguros que los remaches a presión y deben utilizarse a menos que existan requisitos especiales.

8) Para placas base de espesor superior a 3,0 mm, deben evitarse los remaches a presión de cabeza hexagonal. Utilice remaches a presión de cabeza redonda para garantizar la planitud tras el remachado a presión.

9) A la hora de elegir los remaches a presión, tenga en cuenta: los remaches a presión de cabeza redonda M5 e inferiores son adecuados para remachar chapas con un grosor entre 1,0~2,0mm; los remaches a presión de cabeza redonda M6 son adecuados para remachar chapas con un grosor entre 2,0~2,5mm; los remaches a presión de cabeza redonda M8 son adecuados para remachar chapas con un grosor superior a 2,5mm.

Las formas estructurales comunes de componentes remachados incluyen columnas de tuercas remachadas a presión, tuercas remachadas a presión (espárragos), tuercas remachadas expansibles (espárragos), tuercas remachadas a tracción, tuercas remachadas a presión flotantes, etc.

(1) Columna de tuercas remachables

También conocido como espárrago remachable a presión o columna de tuercas, es un tipo de fijación muy utilizado en chapa metálica, chapas finas, chasis y armarios. No existe una norma nacional específica para las columnas de tuercas remachables. La base de la columna de tuercas remachables es hexagonal, y el otro extremo es cilíndrico, con una ranura en medio de la base hexagonal y el cilindro.

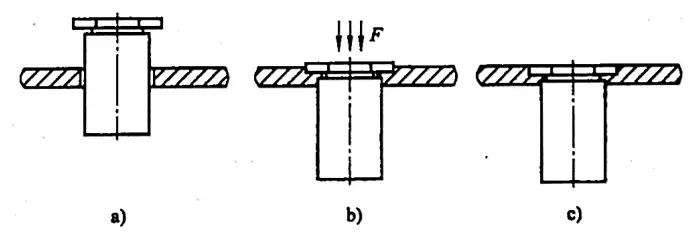

El remachado a presión se realiza en una máquina de prensar utilizando un molde, aplicando cierta presión para introducir a presión la cabeza hexagonal en un orificio preestablecido en la placa (el diámetro del orificio preestablecido suele ser ligeramente mayor que el diámetro exterior del cilindro de la columna de la tuerca remachable a presión).

Esto provoca una deformación plástica alrededor del orificio, con lo que la parte deformada queda comprimida en la ranura de la columna de tuercas remachables, remachando así la columna de tuercas remachables firmemente sobre la placa. Este tipo de remachado suele requerir que la dureza de la columna de tuercas remachables sea mayor que la dureza de la placa delgada.

Las chapas ordinarias de acero de bajo contenido en carbono (dureza inferior a 70HRB), las chapas de aleación de aluminio, las chapas de cobre, etc. son todas adecuadas para columnas de tuercas remachables a presión. Para placas de acero inoxidable y acero con alto contenido en carbono placas, debido a su material duro, las columnas especiales de tuercas remachables de alta resistencia para prensas no sólo son caras, sino también difíciles de prensar, poco fiables en el remachado y fáciles de caer.

Para garantizar la fiabilidad del remachado, a menudo es necesario soldar por puntos 2-3 puntos en el lado de la columna de tuerca de remache a presión, por lo que el proceso es pobre. Si el producto debe ser remachado con placas de acero inoxidable y acero de alto carbono, la dureza de la. chapa de acero debe ser inferior a 80HRB.

Por lo tanto, las piezas de chapa con columnas de tuercas remachables deben evitar el uso de chapas de acero inoxidable. Lo mismo se aplica a los tornillos de remache a presión y a las tuercas de remache a presión, que no son adecuados para su uso en placas de acero inoxidable. El proceso de remachado a presión de la columna de tuercas remachables se muestra en la figura 9-1.

(2) Tuerca remachable a presión

Las tuercas remachables a presión también son un tipo de fijación muy utilizado en chapa metálica, chapas finas, cajas de máquinas y armarios.

Actualmente no existe una norma nacional específica para las tuercas remachables a presión. Se diferencian de las columnas de tuercas remachables por tener escalones dentados añadidos y cabezas invertidas, con forma circular. El principio de remachado de la tuerca remachable es el mismo que el de la tuerca remachable de columna. En la figura 9-2 se muestra el proceso de remachado de la tuerca remachable.

(3) Tuerca Remachable Hinchable

La tuerca remachable es un tipo de fijación que se utiliza en chapas metálicas, chapas finas, cajas de máquinas y armarios. En la actualidad, no existen normas nacionales específicas para las tuercas remachables. Existen dos tipos de tuercas remachables: hexagonales y redondas.

Antes de instalar la tuerca remachable, se debe realizar un orificio inferior en la chapa. A continuación, se inserta la tuerca remachable en el orificio. En una máquina de prensado especial, utilizando un molde (con un cono en la cabeza superior del molde), se aplica una cierta cantidad de presión para expandir parte del mango de la tuerca remachable (haciendo que parte del material sufra una deformación plástica).

Esto forma una cierta conicidad, haciendo que la tuerca remachable se ajuste firmemente a la chapa, fijando así la tuerca remachable a la chapa fina, completando el remachado. Por lo general, la tuerca remachable no necesita endurecerse para garantizar su resistencia, lo que permite apretarla sin que se rompa.

El proceso de remachado es relativamente sencillo, pero como la conexión entre la tuerca remachable y la chapa es una conexión deformada en la dirección circunferencial, puede soportar una mayor fuerza de empuje, pero el par que puede soportar es menor.

Para compensar esta deficiencia, se recomienda utilizar tuercas remachables hexagonales con hebillas invertidas o tuercas remachables redondas con dentado. El agarre entre la hebilla invertida o el dentado y la chapa aumenta el par de apriete que puede soportar la tuerca remachable. El proceso de hinchado de la tuerca remachable se muestra en la figura 9-3.

(4) Tuerca remachable

También conocida como tuerca remachada o tapón de remache, se utiliza habitualmente para sujetar diversas piezas de chapa. El remachado se refiere al proceso en el que la tuerca remachada, bajo la influencia de una fuerza de tracción externa, sufre localmente una deformación por expansión plástica (normalmente en lugares especialmente diseñados) para sujetar la chapa, logrando así una conexión fiable.

El método del proceso de remachado implica el uso de una pistola remachadora especializada. La pistola remachadora hace girar el perno de su cabeza al engranar con la rosca interna de la tuerca remachable, lo que provoca el correspondiente movimiento lineal de la tuerca remachable y hace que la zona de paredes finas de la tuerca remachable se expanda y deforme hasta que sujeta la chapa.

Por sujeción La tuerca remachable puede soportar una gran fuerza de empuje y un cierto par de torsión. A veces, para garantizar la capacidad de soportar un gran par de torsión, pueden emplearse tuercas remachables hexagonales o dentadas. La ventaja de las tuercas remachables es su construcción por una sola cara, que no se ve afectada por el cierre del producto. El proceso de remachado de la tuerca remachable se muestra en la figura 9-4.

1) Los materiales habituales de las tuercas remachables son el acero, la aleación de aluminio y el acero inoxidable. Las variedades incluyen tuercas remachables de cabeza plana (GB/T17880.1-1999), tuercas remachables avellanadas (GB/T17880.2-1999), tuercas remachables avellanadas pequeñas (GB/T17880.3-1999), tuercas remachables avellanadas pequeñas de 120° (GB/T17880.4-1999) y tuercas remachables hexagonales de cabeza plana (GB/T17880.5-1999).

2) El uso de tuercas remachables: si un producto requiere que la tuerca se monte externamente mientras que el espacio interno es estrecho, impidiendo que la cabeza de la remachadora entre para remachar, y métodos tales como rebordear y el roscado no pueden cumplir los requisitos de resistencia, entonces no funcionarán ni el remachado por presión ni el remachado por expansión, por lo que será necesario utilizar el remachado por tracción. Las tuercas remachables son adecuadas para unir piezas de chapa de entre 0,5 y 6 m de grosor.

(5) Tuercas remachables flotantes

Productos de chapa como las carcasas y los armarios de los ordenadores se componen normalmente de muchas piezas. Algunas piezas o componentes de chapa metálica, debido a la compleja estructura general de las carcasas o armarios y a los grandes errores acumulados de tamaño de montaje, dan lugar a desviaciones significativas en la posición de montaje de las tuercas remachables, lo que dificulta y, en algunos casos, imposibilita el montaje de otras piezas.

Por lo tanto, el uso de tuercas remachables flotantes en determinadas posiciones en lugar de otros tipos de tuercas remachables puede mejorar significativamente esta situación. El proceso de remachado de la tuerca remachable flotante se muestra en la figura 9-5. En la actualidad no existen normas nacionales para las tuercas remachables flotantes, sólo normas industriales. Si se opta por utilizarlas, el tamaño del orificio y el espacio de instalación deben determinarse de acuerdo con las muestras de producto del fabricante.

(6) Dimensiones del orificio inferior de la pieza remachada y espesor de la chapa aplicable

1) Para el diámetro del orificio inferior del pilar de tuerca remachado a presión, consulte la Tabla 9-1.

Tabla 9-1 Diámetro del orificio inferior del pilar de la tuerca remachada a presión (Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Diámetro d del orificio de la base |

| M3×0.5 | (B)S0(0)(S)-M3-H | φ4.2 |

| M3×0.5 | (B)S0(0)(S)-3,5M3-H | φ5.4 |

| M4×0.7 | (B)S0(0)(S)-M4-H | φ6.0 |

| M4×0.7 | (B)S0(0)(S)-3,5M4-H | φ7.2 |

| M5 ×0.8 | (B)S0(0)(S)-M5-H | φ7.2 |

| M6×1.0 | (B)S0(0)(S)-M6-H | φ8.7 |

Nota: S0 S0S indica columnas de tuercas remachables sin rosca con agujero pasante; S00 S00S indica columnas de tuercas remachables con rosca con agujero pasante. Añadir una B antes del término indica un agujero ciego; añadir una S al final significa que el material es acero inoxidable, y sin una S, es acero. La H indica la altura de la columna de tuercas.

2) Consulte en la Tabla 9-2 el diámetro del orificio inferior de la tuerca remachada a presión.

Tabla 9-2: Diámetro del orificio inferior de la tuerca remachada a presión (Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Diámetro d del orificio de la base |

| M2x0,4 | S(CLS)-M2-A(0,1,2) | φ4.2 |

| M2. 5 ×0.45 | S(CLS)-M2.5-A(0,1,2) | φ4.2 |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | φ4.2 |

| M4x0.7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

Post: CLS significa una tuerca remachable de acero inoxidable; S representa una tuerca remachable de acero; A (código del mango) indica el código de grosor aplicable a la tuerca remachable (0 indica un grosor de 0,8-1,2 mm, 1 indica un grosor de 1-1,5 mm, 2 indica un grosor de 1,5~2,5 mm).

3) Consulte en la Tabla 9-3 el diámetro del orificio inferior de la tuerca embutida.

Tabla 9-3 Diámetro del orificio inferior para la tuerca empotrada (Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Diámetro d del orificio de la base |

| M2x0,4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0,5 | F(S)-M3-A | φ4.3 |

| M4x0.7 | F(S)-M4-A | φ$7.4 |

| M5x0.8 | F(S)-M5-A | φ7.9 |

| M6x1,0 | F(S)-M6-A | φ8.7 |

Nota: "F" indica que se trata de una tuerca a presión; "S" significa que el material es bronce; "A" (código del mango) representa el código del espesor de la chapa aplicable a la tuerca a presión.

4) Consulte la Tabla 9-4 para conocer el espesor de chapa adecuado para la tuerca a presión.

Tabla 9-4: Espesor de placa aplicable para tuerca a presión (Unidad: mm)

| Asa Código A | Especificaciones de la rosca | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) Para el diámetro del orificio inferior de la tuerca estampada, consulte la Tabla 9-5.

Tabla 9-5: Diámetro del orificio inferior de la tuerca de sujeción (Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Diámetro d del orificio de la base |

| M2.5×0.45 | Z-(S)-M2.5-A | φ5.0/Contraperforación φ5.5×90° |

| M3x0,5 | Z-(S)-M3-A | 5.0/Contraperforación φ5.5×90° |

| M4x0.7 | Z-(S)-M4-A | φ6.0/Contraperforación φ7.0×90° |

| M5×0.8 | Z-(S)-M5-A | φ8.0/Contraperforación φ9.0×90° |

| M6x1,0 | Z-(S)-M6-A | φ9.0/Contraperforación φ10×90° |

| M8×1.25 | Z-(S)-M8-A | φ11/Contraperforación φ12×90° |

Nota: La adición de 'S' significa que el material es acero inoxidable, mientras que la ausencia de 'S' indica que el material es acero. A' (código del mango) representa el código del espesor de chapa aplicable a la tuerca remachable.

6) El espesor de chapa aplicable para las tuercas remachables de expansión redonda se indica en la Tabla 9-6.

Tabla 9-6: Espesor de chapa aplicable para tuercas remachables redondas de expansión (Unidad: mm)

| Asa Código A | Especificaciones de la rosca | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) El espesor de chapa aplicable para las tuercas remachables hexagonales se indica en la tabla 9-7.

Tabla 9-7 Espesor de chapa aplicable a la tuerca remachable hexagonal (Unidad: mm)

| Asa Código A | Especificaciones de la rosca | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

Nota: Las tuercas remachables hexagonales se utilizan principalmente para uniones con placas base de cobre.

8) El diámetro del orificio inferior del tornillo de remachado a presión puede consultarse en la Tabla 9-8.

Tabla 9-8: Diámetro del orificio inferior del tornillo de remachado a presión

(Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Diámetro d del orificio de la base |

| M2.5×0.45 | FH(S)-2,5-L | φ2.5 |

| M3x0,5 | FH(S)-M3-L | φ3 |

| M3x0,5 | NFH(S)-M3-L | φ4.8 |

| M4x0.7 | FH(S)-M4-L | Φ4 |

| M4x0.7 | NFH(S)-M4-L | φ4.8 |

| M5 x0. 8 | FH(S)-M5-L | φ5 |

| M5 x0,8 | NFH(S)-M5-L | φ6.8 |

| M6 ×1.0 | FH(S)-M6-L | φ6 |

| M6 ×1.0 | NFH(S)-M6-L | φ6.8 |

Nota: 'S' indica que el material es cobre inoxidable, mientras que sin 'S' implica que el material es acero. FH" representa una cabeza redonda, "NFH" una cabeza hexagonal y "L" la longitud total del tornillo.

9) Para el diámetro del orificio inferior de la tuerca remachable y el espesor de la chapa aplicable, consulte la norma nacional: Tuerca remachable de cabeza plana (GB/T17880.1-1999), Tuerca remachable avellanada (CB/T17880.2-1999), Tuerca remachable avellanada pequeña (GB/T17880.3-199), Tuerca remachable avellanada pequeña 120° (GB/T17880.4-1999), Tuerca remachable hexagonal de cabeza plana (GB/T17880.5-1999).

(7) La distancia mínima desde el centro del orificio inferior de la pieza remachada hasta el borde de la placa base.

1) La distancia mínima recomendada desde el centro del orificio inferior del poste de la tuerca remachable a presión de uso común hasta el borde de la placa base es la indicada en la Tabla 9-9.

Tabla 9-9 Distancia mínima recomendada desde el centro del orificio inferior del poste de la tuerca remachable de uso común hasta el borde de la placa base (unidad: mm).

| Especificaciones de la rosca | Nombre en clave | Distancia mínima recomendada desde el centro del orificio inferior hasta el borde de la placa base. |

| M3x0,5 | (B)S0(0)(S)-3,5M3-H | 6.8 |

| M4x0.7 | (B)S0(0)(S)-M4-H | 8.0 |

| M5x0.8 | (B)S0(0)(S)-M5-H | 8.0 |

| M6x1,0 | (B)S0(0)(S)-M6-H | 10 |

2) La distancia mínima recomendada desde el centro del orificio inferior de la tuerca remachable de uso común hasta el borde de la placa base se muestra en la Tabla 9-10.

Tabla 9-10 Altura mínima recomendada desde el centro del orificio inferior de la tuerca remachable de uso común hasta el borde de la placa base (unidades: mm)

| Especificaciones de la rosca | Nombre en clave | Distancia mínima recomendada desde el centro del orificio inferior hasta el borde de la placa base. |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | 4.8 |

| M4x0.7 | S(CLS)-M4-A(1,2) | 6.9 |

| M5x0.8 | S(CLS)-M5-A(1,2) | 7.1 |

| M6x1,0 | S(CLS)-M6-A(1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1. 5 | S(CLS)-M10-2 | 13.5 |

3) La distancia mínima recomendada desde el centro del orificio inferior de la tuerca empotrada de uso común hasta el borde de la placa base se indica en la Tabla 9-11.

Tabla 9-11 Distancia mínima recomendada desde el centro del orificio inferior de la tuerca empotrada de uso común hasta el borde de la placa base (Unidad: mm)

| Especificaciones de la rosca | Nombre en clave | Distancia mínima recomendada desde el centro del orificio inferior hasta el borde de la placa base. |

| M3x0,5 | F(S)-M3-1.5 | 6 |

| M4x0.7 | F(S)-M4-2.5 | 6 |

| M5x0.8 | F(S)-M5-2.5 | 7.2 |

4) La distancia mínima recomendada desde el centro del orificio inferior de la tuerca remachable de expansión redonda comúnmente utilizada hasta el borde de la placa base se muestra en la Tabla 9-12.

Tabla 9-12 Distancia mínima recomendada desde el centro del orificio inferior de la tuerca remachable de expansión redonda de uso común hasta el borde de la placa base (Unidad: mm)

| Asa Código A | Especificaciones de la rosca | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) La distancia mínima recomendada desde el centro del orificio base de la tuerca hexagonal de remache hinchable comúnmente utilizada hasta el borde del sustrato se muestra en la Tabla 9-13.

Tabla 9-13 Distancia mínima recomendada desde el centro del orificio base de la tuerca hexagonal remachable de uso común hasta el borde del sustrato (Unidad: mm)

| Asa Código A | Especificaciones de la rosca | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) La distancia mínima recomendada desde el centro del orificio inferior del tornillo remachable común hasta el borde de la placa base se muestra en la Tabla 9-14.

Tabla 9-14 Distancia mínima recomendada desde el centro del orificio inferior del tornillo remachable común hasta el borde de la placa base (Unidad: mm)

| Especificaciones de la rosca | Código | Distancia mínima recomendada desde el centro del orificio inferior (cabeza redonda) hasta el borde de la placa base. |

| M3 x0,5 | FH(S)-M3-L | 5.6 |

| M4x0.7 | FH(S)-M4-L | 7.2 |

| M5x0.8 | FH(S)-M5-L | 7.2 |

| M6x1,0 | FH(S)-M6-L | 7.9 |

(8) Factores que afectan a la calidad del montaje de remaches

Hay varios factores que influyen en la calidad del ensamblaje de los remaches, como las propiedades del material base, el diámetro del orificio inferior y el método de remachado.

1) Base Propiedades de los materiales: Cuando la dureza del material base es la adecuada, la calidad del remachado y la capacidad de carga de las piezas remachadas son óptimas.

2) Diámetro del agujero inferior: El tamaño del agujero inferior afecta directamente a la calidad del ensamblaje remachado. Un orificio inferior más grande provoca una mayor separación entre el material base y las piezas remachadas. Los efectos de esta separación en los distintos métodos de remachado son los siguientes:

i) Impacto en el remachado por compresión: El material base no puede deformarse lo suficiente para rellenar la ranura de la pieza remachada, lo que provoca una fuerza de cizallamiento insuficiente y afecta directamente a la resistencia al empuje de la tuerca remachable de compresión (o del remache).

ii) Impacto en el remachado de expansión: Si el agujero inferior es demasiado grande, la fuerza de apriete generada por la deformación plástica durante el remachado disminuye, afectando directamente a la resistencia al empuje y a la torsión del remache de expansión.

iii) Impacto en el remachado por tracción: Si el agujero inferior es demasiado grande, la fricción efectiva entre las dos partes disminuye tras la deformación plástica, afectando a la calidad del remachado.

Aunque un agujero más pequeño puede aumentar en cierta medida la capacidad de carga del remache, puede dar lugar a una mala calidad estética, una elevada fuerza de remachado, inconvenientes en la instalación, deformación de la placa base y disminución de la eficacia de la producción y de la calidad del remachado.

3) Distancia desde el centro del agujero inferior hasta el borde del material base: Si esta distancia es demasiado corta, puede provocar la deformación del material base y afectar a la calidad del remachado.

(9) Principios del proceso de montaje de remaches

Al preparar fichas de proceso para piezas de chapa con componentes remachados, debe prestarse especial atención no sólo a la disposición racional del proceso de remachado, sino también a la posición del tornillo o tuerca remachables.

Las diferentes posiciones soportan diferentes cargas y tienen diferentes requisitos de proceso. Por lo tanto, la estructura de las piezas remachadas y el proceso de remachado deben adaptarse a la posición de remachado. Una selección inadecuada puede reducir el rango de carga del tornillo remachable o de la tuerca remachable, provocando el fallo del remachado. Los principios generales para el remachado de tornillos y tuercas remachables son los siguientes:

1) No remache tornillos y tuercas remachables de acero o acero inoxidable antes de anodizar o tratar la superficie. placas de aluminio.

2) El número de tornillos remachables o tuercas remachables remachadas en la misma línea debe ser razonable. Si hay demasiados, el material comprimido no tiene por donde fluir, lo que puede causar una gran tensión, doblando la pieza en forma de arco.

3) Es preferible recubrir la superficie de las piezas antes de remachar los tornillos y las tuercas remachables.

4) Después del remachado, las tuercas remachables M5, M6, M8 y M10 generalmente necesitan ser soldadas por puntos para aumentar su resistencia. Las tuercas más grandes requieren mayor resistencia y pueden soldarse por puntos. Para M4 (incluido M4) e inferiores, es mejor utilizar tuercas remachables de expansión.

5) Al remachar tuercas en un borde curvo, para garantizar la calidad del remachado de la tuerca, tenga en cuenta lo siguiente:

① La distancia entre el borde del orificio del remache y el borde de la curva debe superar la zona de deformación de la curva.

② La distancia L desde el centro de la tuerca remachada hasta el lado interior del borde de la curva debe ser mayor que la suma del radio exterior del cilindro de la tuerca remachada y el interior radio de curvaturaes decir, L>D/2+r.

6) Para sustratos de menos de 1 mm, la fiabilidad del remachado a presión es escasa, por lo que no se recomienda. Si hay requisitos especiales, se puede cambiar a remachado por hinchamiento, y 2-3 puntos deben ser reforzados con soldadura por arco de argón. soldadura por puntos (o punzonar 2-3 puntos) en una superficie que no afecte a las roscas.

Soldadura de proyección Las tuercas de proyección, también conocidas como tuercas de soldadura por puntos, se utilizan ampliamente en productos de chapa metálica. Sin embargo, durante la aplicación real, a menudo surgen problemas debido a un diámetro de orificio mal diseñado, lo que provoca la incapacidad de colocar con precisión la tuerca de soldadura por proyección.

Las normas nacionales incluyen dos tipos de tuercas soldadas por proyección: tuercas soldadas cuadradas (GB13680-1992) y tuercas soldadas hexagonales (GB13681-1992). Las tuercas soldadas cuadradas tienen un posicionamiento aproximado, lo que no solo da lugar a importantes errores de posicionamiento, sino que a menudo requiere el roscado después de la soldadura.

En cambio, las tuercas hexagonales para soldar tienen una estructura autoposicionable, que ofrece una mayor precisión y unas operaciones de soldadura más cómodas. Por lo tanto, es aconsejable utilizar tuercas de soldadura hexagonales.

En la figura 9-6 se muestra un diagrama esquemático de la soldadura de una tuerca hexagonal a una placa base. Los valores recomendados para el diámetro D del orificio de la placa base y el espesor t de la placa se presentan en la Tabla 9-15.

Figura 9-6: Diagrama esquemático de la tuerca hexagonal soldada a la placa base

Tabla 9-15: Valores recomendados para el diámetro del orificio de la placa base D y el espesor de la placa t

(Unidad: mm)

| Especificaciones de la rosca | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1,25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1,5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1,5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

El rebordeado y roscado, también conocido como taladrado y roscado, se utiliza principalmente en piezas de chapa metálica para establecer conexiones entre ellas. Dado que la base de la pieza de chapa es fina, al roscarla directamente se obtendría una rosca demasiado corta, que puede resbalar con facilidad.

Por tanto, primero se perfora un orificio inferior en la pieza de chapa (determinado por las especificaciones de la rosca). A continuación, utilizando un molde de rebordeado (extracción de orificios) específico en una máquina de prensado, se extrae un borde vertical (la altura de extracción viene determinada por las especificaciones de la rosca y el grosor de la chapa). Por último, se golpea la rosca, con lo que se consigue aumentar el diámetro efectivo de la rosca. longitud de rosca.

Las tuercas remachables hinchadas, las tuercas remachables prensadas, las tuercas remachables de tracción y el rebordeado y roscado tienen ventajas y desventajas. En la Tabla 9-16 se comparan sus prestaciones.

Tabla 9-16 Comparación del rendimiento de las tuercas remachables hinchadas, las tuercas remachables prensadas, las tuercas remachables de tracción y el rebordeado y roscado.

| Método de conexión | Tuerca | Tuerca a presión. | Tuerca remachada | Rebordeado y roscado |

| Maquinabilidad | Bien | Bien | Bien | Media |

| Material del sustrato | Los remaches de acero inoxidable tienden a caerse con facilidad | El remachado de acero inoxidable es deficiente, por lo que es necesario utilizar tuercas a presión especialmente fabricadas y soldadura por puntos. | Bien | Placas finas y blandas de cobre y materiales de aluminio son propensos al deslizamiento de la rosca. |

| Precisión | Bien | Bien | Bien | Media |

| Durabilidad | Bien | Bien | Bien | La calidad de cobre y aluminio es insuficiente, y son preferibles otros materiales con más de tres hilos. |

| Coste | Alta | Alta. | Media | Bajo |

| Calidad | Bien | Bien | Bien | Media |