¿Se ha preguntado alguna vez cómo se doblan las chapas metálicas para darles formas cilíndricas precisas? Esta guía profundiza en el funcionamiento de la curvadora de rodillos de tres rodillos, una herramienta crucial en diversas industrias como la construcción, la construcción naval y la maquinaria. Al comprender su estructura, funcionamiento y mantenimiento, comprenderá mejor la mecánica que hay detrás de la creación de componentes metálicos perfectamente redondeados. Este artículo promete dotarle de los conocimientos necesarios para manejar esta máquina con seguridad y eficacia, mejorando sus habilidades en el trabajo del metal.

En este artículo, nos centramos en la laminadora asimétrica de tres rodillos.

Esta máquina se utiliza principalmente en el proceso de trabajo en frío para doblar chapas y convertirlas en tubos cilíndricos de distintos diámetros.

La placa curvado de rodillos es ampliamente utilizado en diversas industrias, incluyendo la caldera, química, minería, construcción, construcción naval, y las industrias de maquinaria.

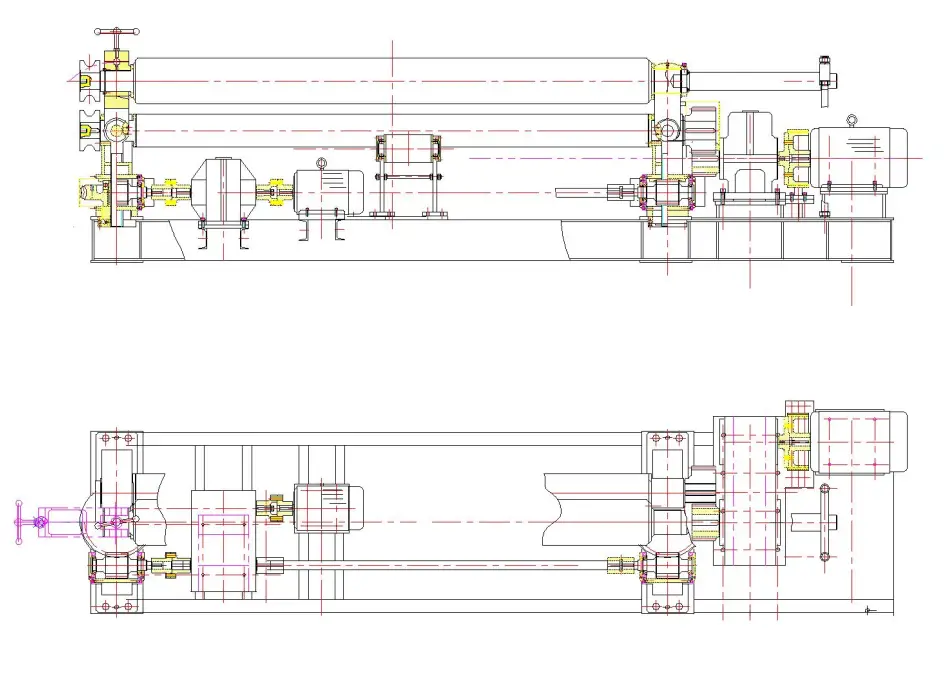

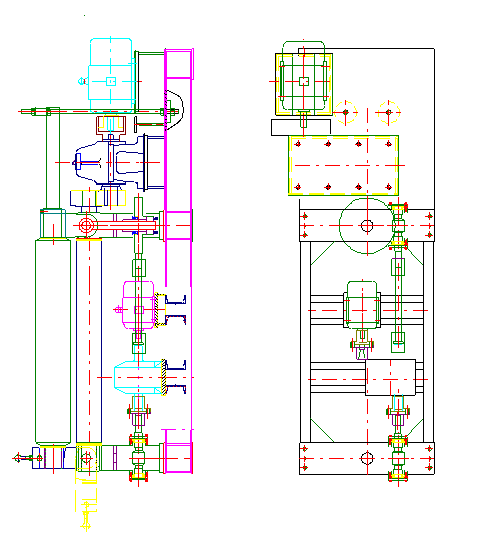

Aquí están los dibujos:

Especificaciones de la curvadora de chapas

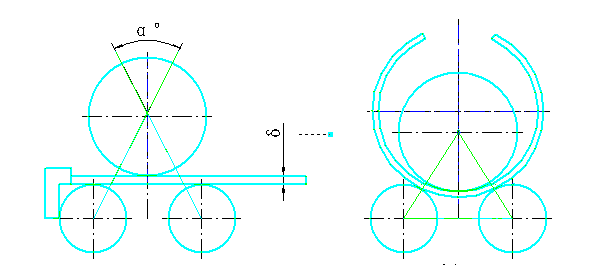

3-1. Se trata de una máquina curvadora simétrica.

La rodadura del cilindro se realiza mediante la presión del rodillo superior contra el inferior, participando ambos rodillos en el proceso de rodadura. Esto se representa en el dibujo 3-1.

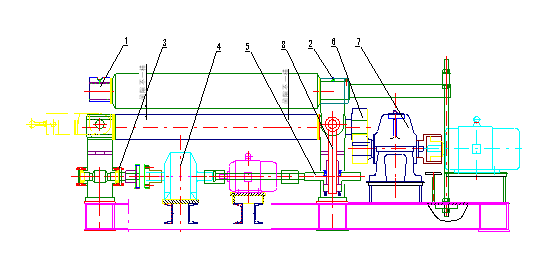

3-2. La máquina consta de dos partes: la sección operativa y la sección de transmisión, que están soldadas entre sí en una única paleta inferior.

La sección de funcionamiento incluye la caja de rodamientos izquierda y derecha, un rodillo superior, dos rodillos inferiores, engranajes de elevación y accesorios adicionales. El rodillo inferior es el rodillo principal, mientras que la altura del rodillo superior puede ajustarse. La sección de transmisión consta del motor principal, el motor reductor de velocidad y otros accesorios.

3-3. El rodillo inferior es accionado por el motor principal a través del reductor principal. El eje de salida de la caja de cambios principal se transmite a los dos rodillos inferiores a través de un conjunto de engranajes. El sentido de giro del rodillo está controlado por el motor principal.

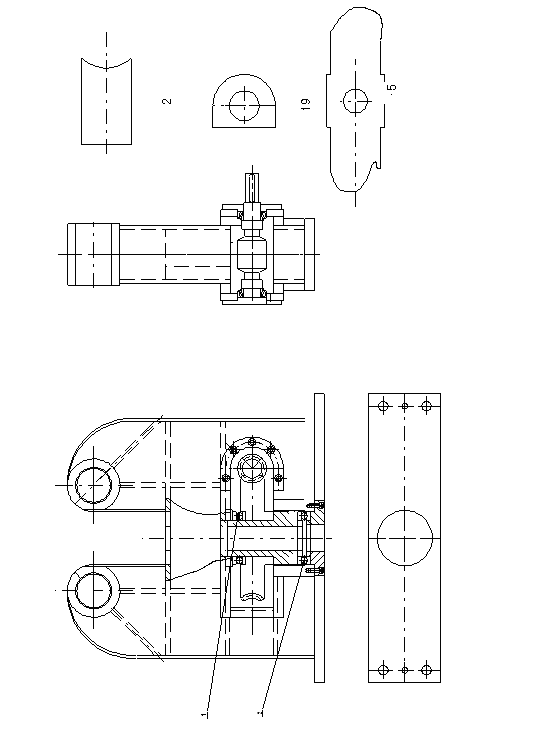

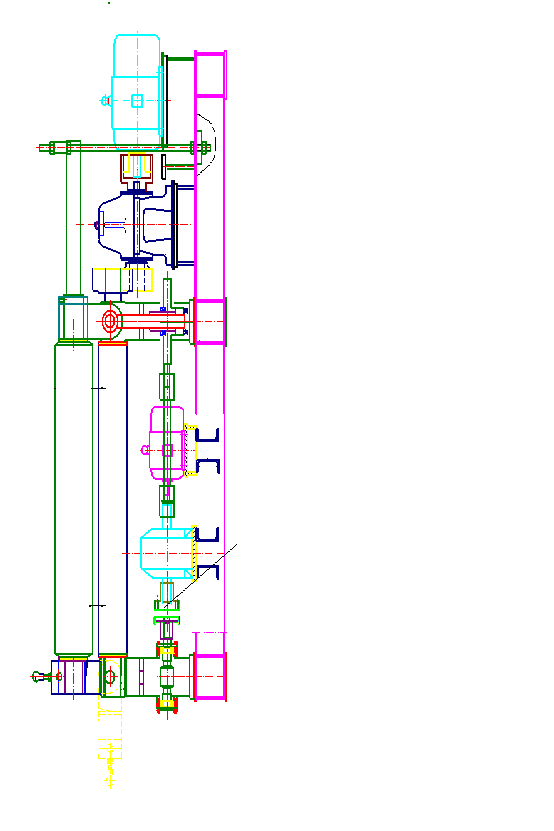

3-4. El movimiento de elevación del rodillo superior se consigue mediante el motor auxiliar a través de la caja de engranajes auxiliar, que acciona el tornillo sin fin y la rueda helicoidal situados bajo el cojinete del rodillo izquierdo y derecho. Este movimiento se controla automáticamente y se completa mediante la rotación de la tuerca de alambre de acero, que está fijada a la rueda helicoidal, y el movimiento ascendente y descendente de los tornillos del cojinete de bolas, como se muestra en el dibujo 3-4.

( 3-4) Gráficos del conjunto del soporte

3-5. El dispositivo de descarga se utiliza una vez finalizada la laminación cilíndrica.

El rodillo superior se eleva hasta la altura estándar y se detiene en su sitio mediante una varilla de tracción de equilibrio situada en la parte inferior del rodillo superior. A continuación, se retira el eje del pasador del asiento del cojinete basculante, lo que provoca el vuelco del asiento del cojinete basculante y permite extraer el producto enrollado de un extremo del rodillo superior.

3-6. Los componentes clave del maquinaria de laminación incluyen tres rodillos forjados de acero 45 con una dureza de 35-45 HRC, un bastidor de soporte soldado, una paleta inferior que también es una pieza soldada, tornillos con rodamientos de bolas y engranajes helicoidales que son componentes forjados de acero 45.

3-7. Las piezas eléctricas son de alta calidad y marcas conocidas, con un rendimiento fiable y constante, durabilidad y seguridad. También son fáciles de manejar.

El aceite lubricante es necesario en todas las zonas donde se produce fricción para garantizar el funcionamiento normal y aumentar la vida útil de la maquinaria.

En aceite lubricante utilizado en la caja reductora de velocidad suele ser aceite mecánico HJ-40. Es importante añadir regularmente grasa lubricante a la rueda dentada y rellenar el aceite en el vaso de rellenado de aceite, como se muestra en el Dibujo 4-1.

Los casquillos de vuelco del rodillo superior necesitan que se rellene de aceite cada turno.

El aceite del asiento de orientación del rodillo superior debe rellenarse una vez por turno.

El cojinete de tornillo sinfín requiere un rellenado de aceite cada 1.500 horas, dependiendo de las condiciones de uso.

El aceite de la caja de cambios JZQ debe sustituirse después de los tres primeros meses de uso y, a partir de entonces, cada seis meses (utilizando 2 kg de aceite para engranajes).

El aceite de la rueda helicoidal debe rellenarse cuando sea necesario, normalmente cada 1.500 horas.

La rueda dentada de la transmisión debe rellenarse de aceite cuando sea necesario, normalmente cada 100 horas.

El aceite de la caja de cambios ZSY224 debe sustituirse después de los tres primeros meses de uso y posteriormente cada seis meses (utilizando aceite para engranajes de 20 kg).

El aceite del tornillo del cojinete de bolas de elevación debe rellenarse según sea necesario, normalmente cada 800 horas.

Los agujeros del rodillo debajo del soporte deben tener aceite rellenado cada cambio.

1). Parámetros eléctricos

2). La conexión de la instalación

Conecte el motor y los cables de control y asegúrese de que la toma de tierra está bien conectada. A continuación, compruebe que la resistencia del aislamiento se encuentra dentro de los límites de seguridad. La máquina no puede funcionar sin carga hasta que se haya confirmado que está en buenas condiciones.

Nota: (Asegúrese de que el cableado del motor está correctamente conectado y que la rotación hacia delante y hacia atrás del motor es correcta. Confirme también que el movimiento de los rodillos inferior y superior es correcto).

El plano del suelo y el nivel del talud en cualquier dirección no deben superar los 2 mm/m.

Antes de la instalación, inspeccione la máquina para asegurarse de que está en buenas condiciones de funcionamiento y prepárela a conciencia.

Utilice la superficie del rodillo inferior como referencia, compruebe el gradiente horizontal y la alineación paralela entre el rodillo superior y el inferior, y ajuste según sea necesario para cumplir los requisitos.

Después de la instalación y la inspección exitosa, apriete todos los pernos.

Asegúrese de que el equipo tiene libertad de movimiento después de la instalación.

Antes de poner en marcha la máquina, compruebe la estabilidad de todas las juntas, verifique y ajuste la holgura de todas las piezas operativas y juntas.

Compruebe que todos los interruptores funcionan correctamente.

Después de realizar una prueba durante aproximadamente 10 minutos, deténgase e inspeccione todos los componentes para asegurarse de que funcionan correctamente antes de comenzar la operación.

Procedimientos para tratar todos los tipos de cabeza.

El equipo está diseñado para un funcionamiento fácil y cómodo, al tiempo que garantiza la seguridad y la fiabilidad. Para conseguir diferentes direcciones de giro y de subida y bajada, pulse el botón "Rotar" (el rodillo inferior gira), el botón "Invertir" (el rodillo inferior invierte), el botón "Subir" (el rodillo superior sube) o el botón "Bajar" (el rodillo superior baja). El operador debe respetar los siguientes principios:

8-1. Aviso para levantar y mover la máquina:

8-2. Evite levantar la máquina de forma inclinada para evitar daños.

8-3. Durante la elevación, no permita ninguna colisión con la superficie de los componentes.

8-4. Para evitar daños en la máquina, asegúrese de que está bien sujeta y adopte medidas de impermeabilización y antioxidación.

8-5. Aviso para el mantenimiento de la máquina:

Cuando la máquina no se utilice durante un período prolongado, baje el rodillo superior hasta tocar el rodillo inferior, desconecte la alimentación y limpie la máquina. Tome medidas de protección contra la humedad, el óxido y el polvo para evitar daños.

8-6. Antes de utilizar la máquina, abra la cubierta de la máquina e inyecte aceite reductor.

Aquí están los dibujos:

Planos de instalación del suelo

Aquí están los dibujos: