¿Alguna vez se ha preguntado cómo conseguir esas soldaduras perfectas y limpias de aspecto profesional y resistente? Este artículo sobre los fundamentos de la soldadura TIG desglosa las técnicas y el equipo esenciales que necesita para empezar. Tanto si es un principiante que quiere dominar el oficio como si desea perfeccionar sus habilidades, esta guía lo cubre todo, desde los principios de la soldadura TIG hasta la configuración detallada del equipo y consejos de procedimiento. Sumérjase y aprenda a crear cordones de soldadura de alta calidad con una deformación mínima, y descubra la versatilidad de este preciso método de soldadura.

La soldadura Tig es un método de soldadura por arco protegido con gas que utiliza gas argón como medio protector.

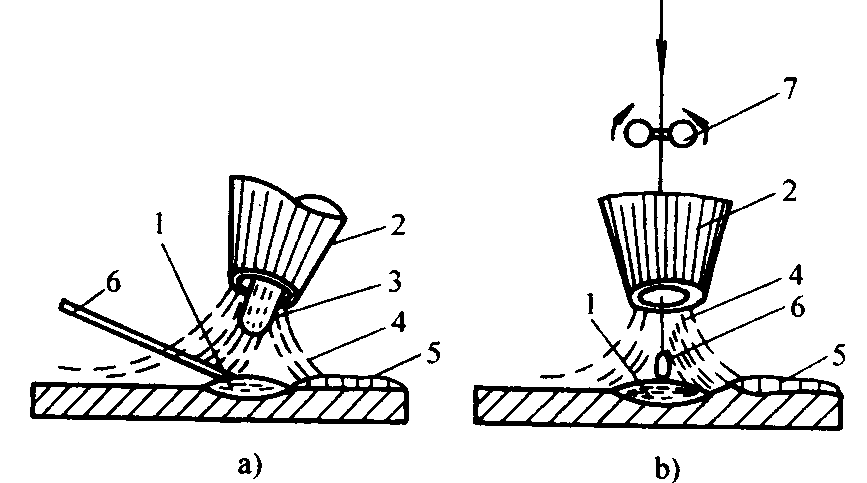

1- Piscina fundida

2- Boquilla

3- Electrodo de tungsteno

4- Gas

5- Costura de soldadura

6- Alambre de soldadura

7- Rodillo de alimentación de alambre

(1) Alta calidad del cordón de soldadura:

El argón es un gas inerte que no reacciona químicamente con los metales. Tampoco se disuelve en el metal líquido. Al utilizarlo como capa de gas protector, se evita que elementos de aleación en el metal soldado de la oxidación y la combustión a altas temperaturas. Por lo tanto, da lugar a calidad de soldadura.

(2) Mínima deformación y tensión de la soldadura:

Esto lo hace especialmente adecuado para soldadura de chapas.

(3) Amplia gama de materiales soldables:

Casi todos materiales metálicos pueden soldarse mediante soldadura Tig.

(4) Técnica de manejo fácil de dominar:

Con este método es fácil aplicar la mecanización y la automatización.

La soldadura Tig puede dividirse según el tipo de material de electrodo utilizado: Tungsteno inerte Soldadura con gas (electrodo no consumible) (abreviado como TIG) y Metal Inert Gas Welding (electrodo consumible) (abreviado como MIG).

En función del método de funcionamiento, puede dividirse en: soldadura TIG manual, soldadura TIG semiautomática y soldadura TIG automática.

Según el tipo de fuente de alimentación utilizada, puede dividirse en: Soldadura Tig en corriente continua (CC) y Soldadura Tig en corriente alterna (CA).

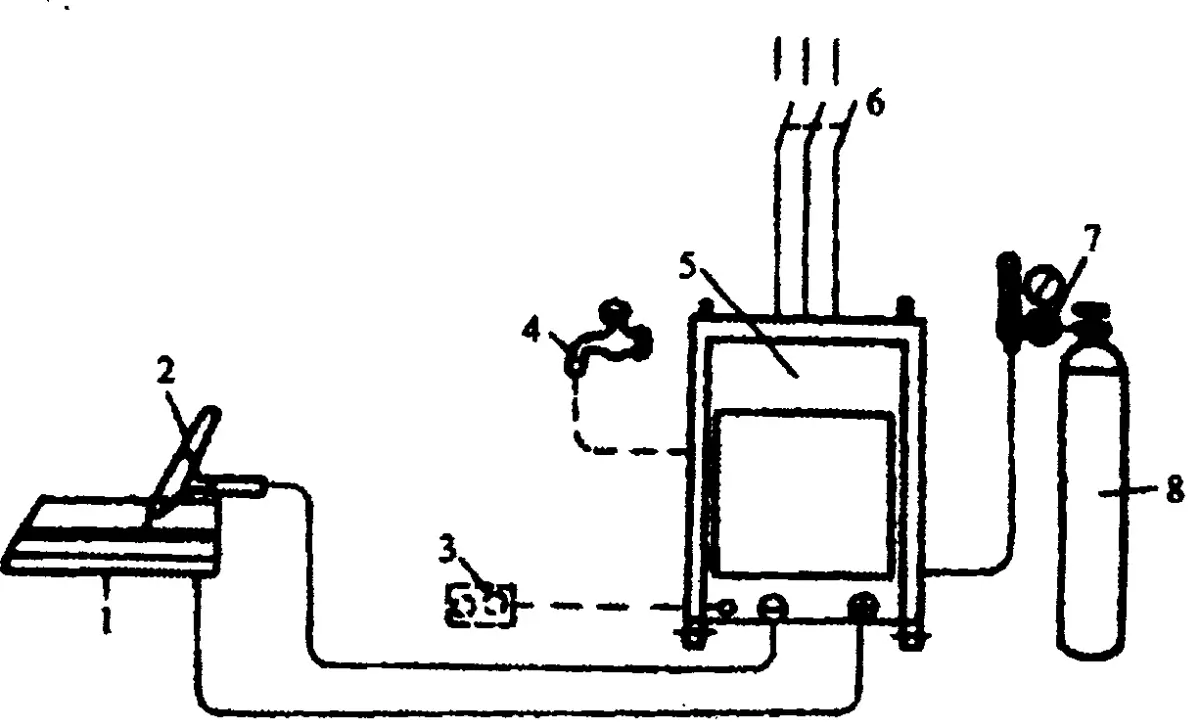

El equipo manual de soldadura con gas inerte de tungsteno (TIG) consta de un potencia de soldadura una antorcha de soldadura, un sistema de suministro de gas, un sistema de control y un sistema de refrigeración.

1- Piezas soldadas

2- Pistola de soldadura

3- Caja de control remoto

4- Agua de refrigeración

5- Sistema de alimentación y control

6- Interruptor de encendido

7- Regulador de caudal

8- Cilindro de gas argón

(1) Fuente de alimentación de soldadura

La soldadura con gas inerte de tungsteno (TIG) requiere un fuente de potencia de soldadura con una característica externa de caída pronunciada, que puede ser de corriente continua (CC) o alterna (CA). Entre los soldadores TIG de CC más utilizados se incluyen modelos como el WS-250 y el WS-400, mientras que entre los soldadores TIG de CA se incluyen modelos como el WSJ-150 y el WSJ-500. También hay soldadores TIG de CA/CC, como el WSE-150 y el WSE-400.

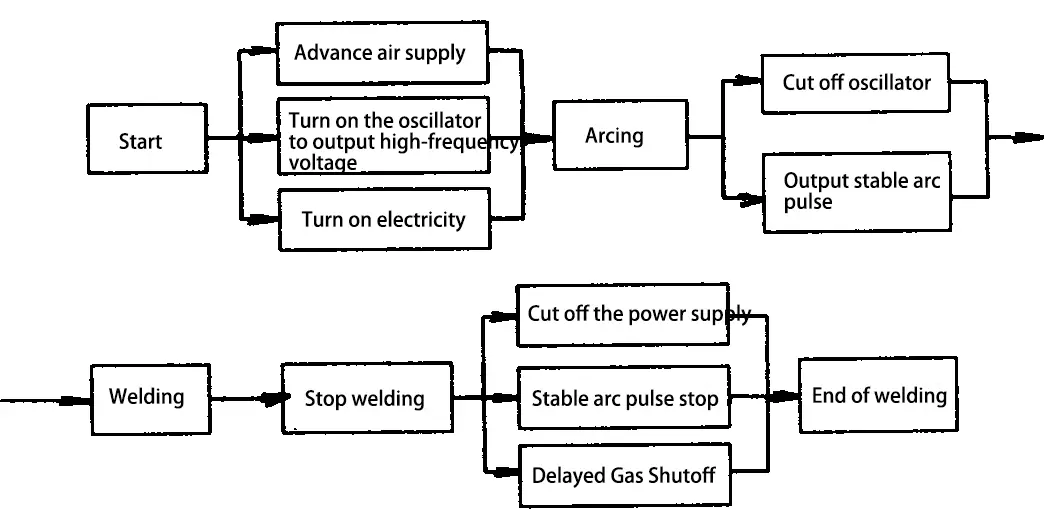

(2) Sistema de control

El sistema de control gestiona las operaciones en varias etapas de suministro de energía, suministro de gas y estabilidad del arco a través del circuito de control.

Programa de control manual de soldadura con gas inerte de tungsteno (TIG)

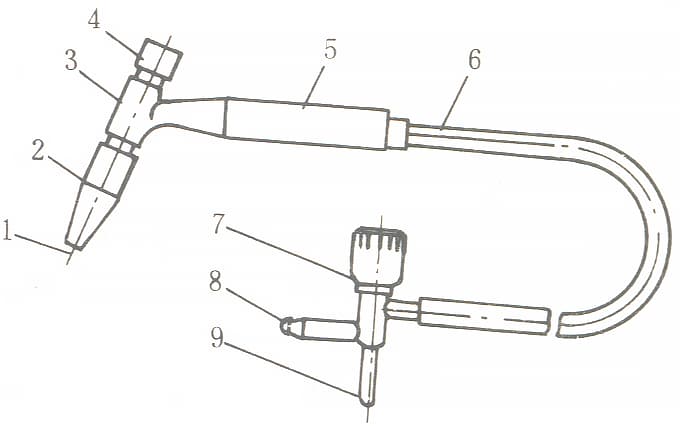

(3) Soplete de soldadura

La función de la antorcha de soldadura es sujetar el electrodo de tungsteno, conducir la corriente de soldadura, dar salida al flujo de gas argón y arrancar o parar el sistema de la máquina de soldar. El soplete de soldadura está disponible en tres tamaños: grande, mediano y pequeño. Según el método de refrigeración, puede dividirse en refrigeración por aire y refrigeración por agua. Cuando la corriente de soldadura utilizada es inferior a 150 A, se puede elegir una antorcha de soldadura refrigerada por aire, como se muestra en la figura siguiente.

1- Electrodo de tungsteno

2- Boquilla cerámica

3- Cuerpo de la antorcha

4- Tapa corta

5- Mango

6- Cable eléctrico

7- Volante del interruptor de gas

8- Acoplamiento de ventilación

9- Acoplamiento eléctrico

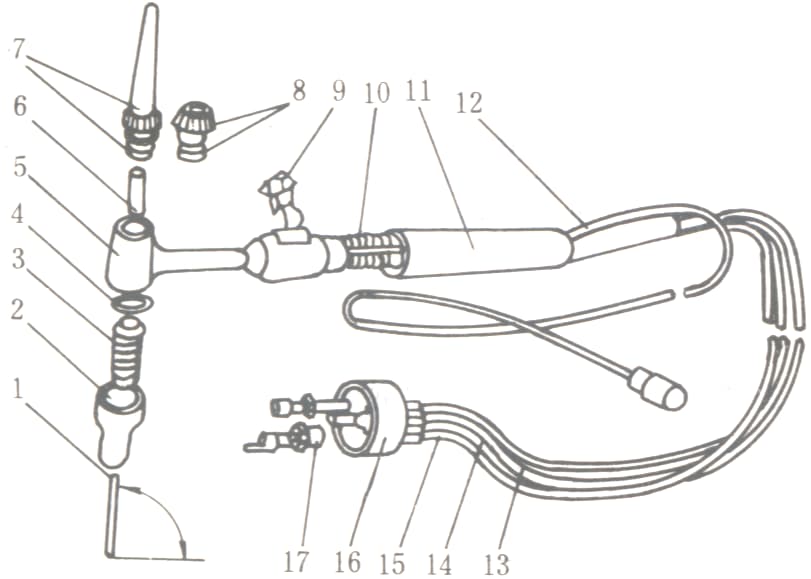

Cuando la corriente de soldadura supere los 150 A, deberá utilizarse un soplete refrigerado por agua, como se muestra en la figura siguiente:

1-Electrodo de wolframio

Boquilla de 2 cerámicas

3-Diverter 4,8-Anillo de sellado

Cuerpo de 5 cañones

Pinza de electrodos de 6 tungstenos

Tapa 7

Interruptor en forma de 9

10-Cableado

Mango 11

12-Anillo de inserción

Manguera de entrada de 13

Manguera de 14 salidas

Manguera de cable refrigerada por agua 15

Junta giratoria de 16

17-Agua y electricidad

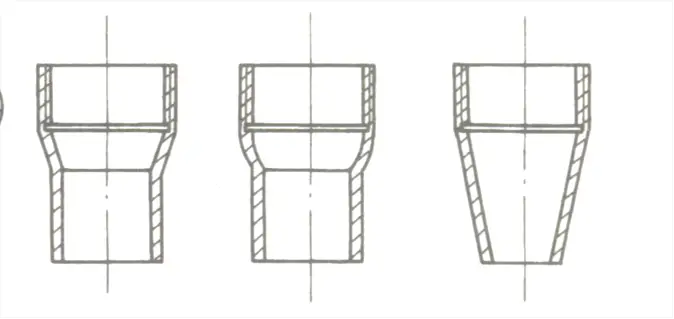

Diagrama esquemático de formas comunes de boquillas de antorchas de soldadura

a) Cilíndrico con un extremo cónico

b) Cilíndrico con un extremo esférico

c) Forma cónica

(4) Sistema de suministro de gas

El sistema de suministro de gas se compone de un cilindro de gas argón, un regulador de flujo de gas argón y una válvula electromagnética de gas.

1) Cilindro de gas argón

El exterior está pintado de gris y marcado con la palabra "Argon" en pintura verde. La presión máxima de la botella de gas argón es de 15 MPa, y tiene un volumen de 40 litros.

2) Válvula electromagnética de gas

Este dispositivo controla la apertura y el cierre del paso de gas, gestionado por un relé temporizado. Puede cumplir las funciones de suministrar gas por adelantado y detener el suministro de gas más tarde.

3) Regulador de flujo de argón

Este dispositivo se utiliza para reducir la presión, estabilizar y ajustar el caudal de argón. El aspecto del regulador de flujo de argón es el que se muestra en la figura de la derecha.

(5) Sistema de refrigeración

Este sistema se utiliza para refrigerar el cable de soldadura, la pistola de soldadura y el electrodo de tungsteno. Si la corriente de soldadura es inferior a 150 A, la refrigeración por agua no es necesaria. Sin embargo, cuando la corriente de soldadura supera los 150 A, la refrigeración por agua es obligatoria, controlada por un presostato de agua.

Los principales materiales para la soldadura con gas inerte de tungsteno (TIG) son los electrodos de tungsteno, el gas argón y el hilo de soldadura.

(1) Electrodos de wolframio

Durante la soldadura Tig, los electrodos de tungsteno sirven para conducir la electricidad, encender el arco y mantener un arco estable. Los tipos de materiales de electrodos de tungsteno que se utilizan actualmente son los siguientes:

1) Electrodos de wolframio puro: Con niveles de pureza superiores a 99,85%, se identifican con las denominaciones W1 y W2. Los electrodos de wolframio puro requieren una mayor tensión en vacío de la máquina de soldar y tienen una menor capacidad de transporte de corriente cuando se utiliza corriente alterna, por lo que rara vez se utilizan en la actualidad. Para facilitar su identificación, suelen estar revestidos de verde.

2) El electrodo de tungsteno toriado, con los números de modelo WTh-10 y WTh-15, se fabrica añadiendo dióxido de torio (ThO2) de 1% a 2% al tungsteno puro. Se mejora la tasa de emisión de electrones del electrodo de tungsteno toriado, lo que amplía el rango de corriente admisible, reduce la tensión en vacío y mejora el inicio y la estabilidad del arco. Sin embargo, presenta una ligera radiactividad. Para facilitar su identificación, se suele colorear de rojo.

3) El electrodo de wolframio ceriado, con el número de modelo Wce-20, se fabrica añadiendo óxido de cerio (CeO) 2% al wolframio puro. El electrodo de tungsteno ceriado es más fácil de iniciar un arco en comparación con el tungsteno toriado, tiene una vida útil más larga y su radiactividad es extremadamente baja, por lo que es el electrodo recomendado. material del electrodo actualmente en uso. Para facilitar su identificación, suele ser de color gris.

Especificaciones del electrodo de wolframio:

La longitud suministrada oscila entre 76 y 610 mm;

Los diámetros más utilizados son 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 y 10 mm.

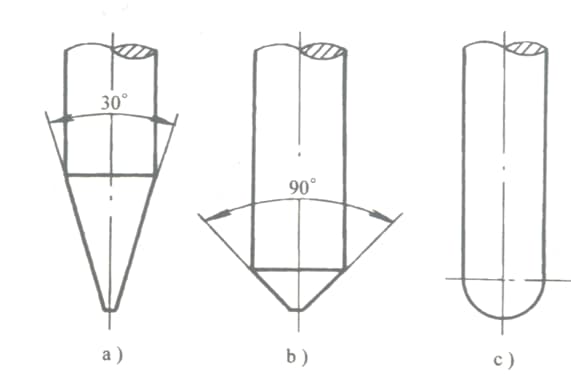

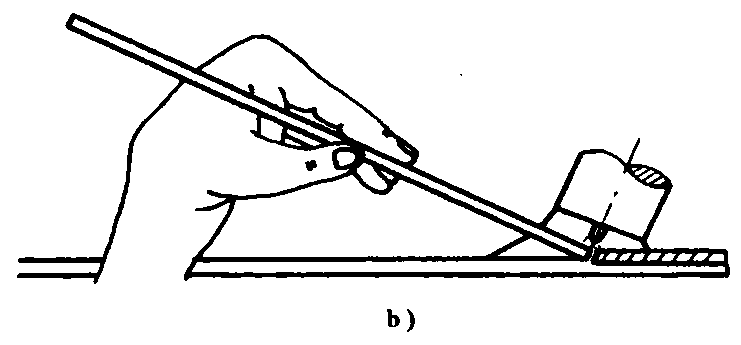

Forma de la punta del electrodo de wolframio:

a) Cónica

b) Frustum

c) Esférica

(2) Gas argón

El argón es un gas inerte cuya densidad es superior a la del aire, por lo que forma una capa de gas estable que cubre la zona que rodea el baño de fusión, proporcionando una excelente protección para el material. zona de soldadura. La pureza del argón utilizado en la soldadura Tig es muy exigente. Según las normas nacionales vigentes, su pureza debe alcanzar el 99,99%.

El gas argón para soldadura se suministra en bombonas pintadas de gris y etiquetadas con la palabra verde "Argon". El volumen de una bombona de gas argón suele ser de 40L, con una presión máxima de trabajo de 15MPa. Durante su uso, normalmente debe colocarse en posición vertical.

(3) Alambre de soldadura

El alambre de soldadura para la soldadura Tig se divide principalmente en dos categorías: alambre de soldadura de acero y alambre de soldadura de metales no ferrosos. El alambre de soldadura puede seleccionarse de acuerdo con GB/T8110-1995 "Alambre de soldadura de acero al carbono y de baja aleación para soldadura por arco con protección de gas" y YB/T5092-1996 "Soldadura... Soldadura de acero inoxidable Alambre.

Los metales no ferrosos se sueldan generalmente con alambre de soldadura comparable al material base. Los diámetros del alambre de soldadura Tig incluyen principalmente más de diez especificaciones, como 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, siendo los alambres de 2,0 a 4,0 mm de diámetro los más utilizados.

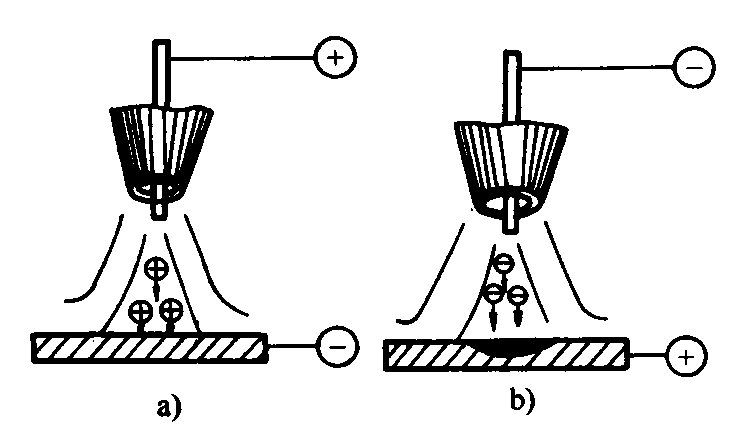

La soldadura con gas inerte de tungsteno (TIG) puede utilizar fuentes de alimentación de corriente alterna (CA) o de corriente continua (CC). La elección de la fuente de alimentación depende del tipo de metal o aleación que se está soldando; cuando se utiliza una fuente de alimentación de CC, también hay que tener en cuenta la selección de la polaridad.

a) Conexión inversa de corriente continua

b) Conexión directa

Cuando se utiliza corriente continua de polaridad inversa, la pieza actúa como cátodo, y los iones positivos de argón de alta masa fluyen hacia ella. Estos iones golpean la superficie del baño de fusión del metal, rompiendo la densa película de óxido difícil de fundir de las superficies de metales como el aluminio y el magnesio. Este fenómeno se conoce como "desintegración catódica".

Sin embargo, durante la polaridad inversa de corriente continua, el electrodo de tungsteno, que está conectado al extremo positivo, tiende a sobrecalentarse o quemarse debido a la alta temperatura. Por lo tanto, en general no se recomienda utilizar corriente continua de polaridad inversa para el aluminio, el magnesio y sus aleaciones. En su lugar, debe utilizarse corriente alterna para soldar en la medida de lo posible.

Por el contrario, la corriente continua de polaridad recta no realiza "desintegración catódica", por lo que es adecuada para soldar acero inoxidable, acero resistente al calor, titanio, cobre y sus aleaciones.

| Selección de tipos de alimentación y polaridad | |

| Tipos de alimentación y polaridad | Materiales metálicos soldados |

| Corriente continua - Conexión positiva | Acero de bajo contenido en carbono, acero de baja aleación, acero inoxidable, acero resistente al calor y cobre, titanioy sus aleaciones |

| Corriente continua - Conexión inversa | Aplicable a varios metales en Tungsteno gaseoso Soldadura por arco (GTAW), y rara vez se utiliza la soldadura con gas inerte de tungsteno (TIG). |

| Fuente de alimentación de corriente alterna | Aluminio, magnesio y sus aleaciones |

El diámetro del electrodo de wolframio debe determinarse en función del tamaño de la corriente de soldadura, que suele elegirse en función del material y el grosor de la pieza a soldar.

La corriente admisible correspondiente a diferentes polaridades de alimentación y diámetros de electrodos de wolframio.

| Diámetro del electrodo de torio-tungsteno. Rango de corriente admisible en amperios Polaridad de alimentación | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Conexión directa de corriente | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Conexión inversa de corriente continua | 10-20 | 15-30 | 25~40 | 40-55 | |

| Fuente de corriente alterna | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Corriente de soldadura para el soldeo manual por arco de tungsteno de acero inoxidable y acero resistente al calor.

| Espesor del material(mm) | Diámetro del electrodo de wolframio(mm) | Diámetro del cable(mm) | Corriente de soldadura(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

La corriente de soldadura para el arco manual de tungsteno soldadura de aluminio aleación.

| Espesor del material(mm) | Diámetro del electrodo de wolframio(mm) | Diámetro del cable(mm) | Corriente de soldadura(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

La tensión del arco viene determinada principalmente por su longitud. Un aumento de la longitud del arco puede provocar una penetración incompleta y el deterioro de los efectos de apantallamiento, por lo que es crucial controlar la longitud del arco tanto como sea posible sin provocar un cortocircuito. Generalmente, la longitud del arco es aproximadamente igual al diámetro del electrodo de tungsteno.

El soldador suele ajustar la velocidad de soldadura en función del tamaño, la forma y el estado de fusión del baño de soldadura. Una velocidad de soldadura excesiva puede alterar la atmósfera de gas protector, provocando una penetración incompleta y porosidad en el cordón de soldadura. Por el contrario, cuando la velocidad de soldadura es demasiado lenta, es probable que se produzcan quemaduras y socavaduras en el cordón de soldadura.

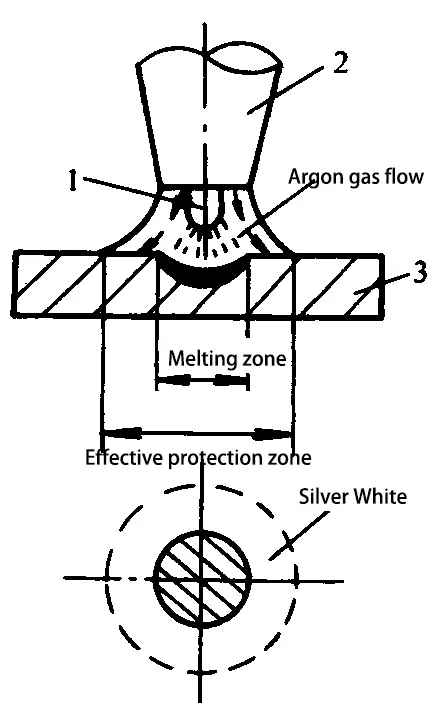

El diámetro de la boquilla afecta directamente al alcance de la zona de apantallamiento, que suele elegirse en función del diámetro del electrodo de wolframio. Según la experiencia de producción, el diámetro de la boquilla debe ser el doble del diámetro del electrodo de tungsteno más 4 mm.

Cuando el caudal es adecuado, el baño de soldadura es estable, la superficie es brillante y está libre de escoria, no hay rastros de oxidación y el cordón de soldadura tiene una forma estética.

Cuando el caudal es inadecuado, la superficie del baño de soldadura tiene escoria, y la superficie del cordón de soldadura se oscurece o tiene una piel de óxido. El caudal de argón adecuado es de 0,8-1,2 veces el diámetro de la boquilla.

La distancia entre la boquilla y la pieza debe estar comprendida entre 8 y 14 mm. Si la distancia es demasiado grande, el efecto de apantallamiento del gas es deficiente. Si la distancia es demasiado pequeña, aunque es beneficioso para el blindaje de gas, el rango observable y la zona de protección se vuelven más pequeños.

Para evitar que el calor del arco dañe la boquilla, el extremo del electrodo de tungsteno debe sobresalir de la boquilla. La longitud de extensión suele ser de entre 3 y 4 mm. Si la longitud de extensión es demasiado corta, es inconveniente para el soldador observar la condición de fusión, lo que es perjudicial para el funcionamiento. Si la longitud de extensión es demasiado larga, el efecto de protección del gas puede verse afectado.

Consejos de funcionamiento:

Comprobar la eficacia de la protección con gas mediante el método de soldadura por puntos. El método específico implica soldadura por puntos sobre una placa de aluminio. Tras encenderse el arco, el soplete permanece inmóvil y, transcurridos entre 5 y 10 segundos, se desconecta la alimentación eléctrica.

En este momento, debido al efecto de "rotura del cátodo", aparece una zona blanca plateada alrededor del punto en el placa de aluminio. Esta es el área efectiva de apantallamiento de gas, conocida como área de la película de desoxidación. Cuanto mayor sea el diámetro de esta zona, mejor será el efecto de apantallamiento.

En la producción real, la eficacia de la protección contra el gas puede evaluarse observando directamente el color y la presencia de poros en la superficie de la soldadura, como se muestra en la tabla siguiente.

| Determinación de la eficacia de la protección contra gases para acero inoxidable y aleaciones de aluminio. | ||||

| Material de soldadura | Mejor | Bien | Preferiblemente | En el peor de los casos |

| Acero inoxidable | Blanco plateado, amarillo dorado | Azul | Rojo Gris | Negro |

| Aleación de aluminio | Blanco plateado | Negro gris | ||

Normalmente, las máquinas manuales de soldadura por arco de gas inerte de tungsteno vienen con un dispositivo de ignición del arco (generador de impulsos de alta tensión u oscilador de alta frecuencia) que permite encender un arco directamente en el punto de soldadura manteniendo una cierta distancia entre el electrodo de tungsteno y la pieza sin contacto.

Si la máquina carece de dispositivo de ignición del arco, se puede utilizar una placa de cobre puro o de grafito como placa de ignición del arco. El arco se enciende en esta placa para calentar la punta del electrodo de tungsteno a una cierta temperatura (aproximadamente 1s), y luego se mueve inmediatamente a la posición de soldadura por arco. Este encendido por contacto puede producir una gran corriente de cortocircuito, que puede quemar fácilmente la punta del electrodo de tungsteno.

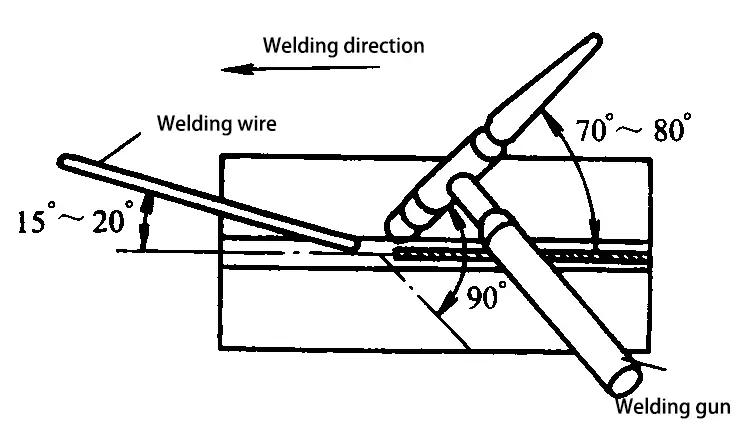

El posicionamiento relativo de la pistola de soldadura, la pieza de trabajo y el alambre de soldadura normalmente implica que la pistola de soldadura forma un ángulo de aproximadamente 70° a 80° con la superficie de la pieza de trabajo, mientras que el alambre de soldadura de relleno forma un ángulo de 15° a 20° con la superficie de la pieza de trabajo.

La soldadura derecha es adecuada para soldar piezas más gruesas, en la que la antorcha de soldadura se mueve de izquierda a derecha, y el arco apunta hacia la pieza ya soldada. Esto es beneficioso para que el gas argón proteja la superficie de soldadura de la oxidación a alta temperatura.

La soldadura a la izquierda es adecuada para soldar piezas más finas, con el soplete moviéndose de derecha a izquierda, y el arco apuntando hacia la pieza no soldada. Esto tiene un efecto de precalentamiento, lo que facilita la observación y el control de la temperatura del baño de soldadura. La formación del cordón de soldadura es buena, y la operación es fácil de dominar. Generalmente, se adopta la soldadura por la izquierda.

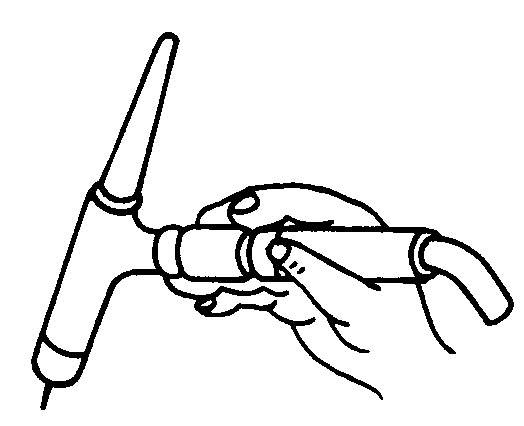

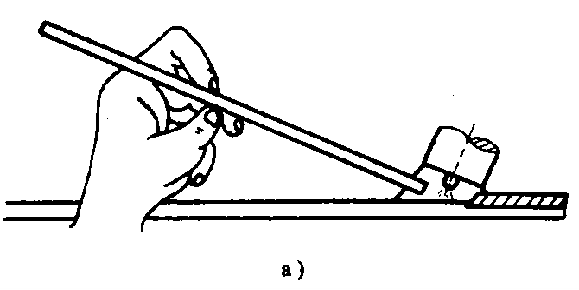

Un método consiste en sujetar el alambre de soldadura con el pulgar y el índice de la mano izquierda, mientras que el dedo corazón y la base del pulgar sirven de apoyo. Cuando sea necesario alimentar el alambre, estire el pulgar y el índice sujetando el alambre de soldadura doblado como se muestra en la siguiente figura b. Esto alimentará de forma constante el alambre de soldadura en la zona de soldadura.

A continuación, doblar rápidamente el pulgar y el índice con el apoyo del dedo corazón y la base del pulgar, y sujetar el alambre de soldadura como se muestra en la siguiente figura a. Este proceso de llenado y rellenado del alambre de soldadura se repite.

En la figura siguiente se muestra otro método, en el que el pulgar, el índice y el dedo corazón de la mano izquierda cooperan para alimentar el alambre. El dedo anular y el meñique agarran el alambre de soldadura para controlar la dirección. Mediante repetidos movimientos ascendentes y descendentes del brazo y la muñeca, la punta fundida del alambre de soldadura se introduce en el baño de soldadura. Este método se utiliza a menudo para la soldadura en todas las posiciones.

Generalmente, las máquinas de soldadura Tig están equipadas con dispositivos automáticos de decaimiento de corriente. Al terminar el arco, el botón del mango de la antorcha de soldadura suministra energía de forma intermitente para llenar el cráter. Si no hay dispositivo de decaimiento de corriente, se puede utilizar la terminación manual del arco.

La clave consiste en reducir gradualmente el calor de la pieza, por ejemplo cambiando el ángulo de la antorcha de soldadura, alargando ligeramente el arco y suministrando potencia de forma intermitente. Al terminar el arco, llene el cráter y levante lentamente el arco hasta que se extinga. No interrumpa bruscamente el arco.

Una vez extinguido el arco, el gas argón se retardará automáticamente unos segundos antes de apagarse para evitar la oxidación del metal a altas temperaturas.

1. Preparación previa a la soldadura

(1) Equipo de soldadura: Soldadora de gas inerte de tungsteno (TIG) tipo WS-300.

(2) Bombona de gas argón y regulador de caudal (tipo AT-15).

(3) Electrodo de tungsteno ceriado (Wce-20), de 2,4 mm de diámetro.

(4) Soplete de soldadura refrigerado por gas: Tipo QQ-85°/150-1.

(5) Pieza de trabajo: Q235-A, dimensiones de 300mm x 100mm x 3mm.

(6) Alambre de soldadura: H08A, 2,0 mm de diámetro.

(7) Limpieza de la pieza y del hilo de soldadura.

(8) Montaje y soldadura por puntos.

2. Ajuste de la máquina de soldar

(1) Abrir la válvula de gas y el interruptor de potencia respectivamente. Si no hay anomalías, ajuste la corriente de soldadura a 70-100A, y el flujo de gas argón a 6-7L/min.

(2) Antes de la puesta en funcionamiento formal, realice una comprobación de carga del equipo mediante soldadura de corta duración y verifique si los sistemas de gas y eléctrico funcionan correctamente.

3. Determinación de Proceso de soldadura Parámetros

| Nivel de soldadura | Diámetro del electrodo de wolframio mm | Diámetro de la boquilla/mm | Longitud de extensión del electrodo de wolframio/mm | Caudal de argón/L.min-/ | Diámetro del hilo de soldadura/mm | Corriente de soldadura/A |

| Soldadura subyacente | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Soldadura de cubiertas | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Operación de soldadura

(1) Soldadura de raíz

Utilice la soldadura izquierda. Los ángulos entre el alambre de soldadura, la antorcha de soldadura y la pieza de trabajo son los que se muestran en la siguiente figura.

Al comienzo de la soldadura, desplace el arco que arde de forma estable hacia el borde del cordón de soldadura por puntos. Toque rápidamente la zona de soldadura con el alambre de soldadura para explorarla. Cuando note que la zona se ablanda y empieza a fundirse, añada inmediatamente hilo de soldar. Generalmente, se utiliza el goteo intermitente para rellenar el alambre de soldadura. Mientras tanto, el soplete de soldadura realiza leves oscilaciones hacia delante.

Durante el proceso de soldadura, si la separación entre las piezas se reduce, debe dejar de añadir alambre, bajar el arco 1 ó 2 mm y proceder con un golpe directo. Si la separación aumenta, añada rápidamente alambre al baño de soldadura y haga avanzar la antorcha.

Una vez agotado un hilo de soldadura, no levante el soplete por el momento. Pulse el interruptor de descenso de corriente, sustituya rápidamente el hilo de soldadura con la mano izquierda, coloque el extremo del hilo de soldadura en el borde del baño de soldadura y, a continuación, inicie la corriente de soldadura normal y continúe soldando.

(2) Soldadura de cubiertas

Para la soldadura de la capa de recubrimiento, debe aumentar adecuadamente la corriente de soldadura y elegir un electrodo de tungsteno y un alambre de soldadura de un diámetro ligeramente mayor que al soldar la capa de raíz. Durante la operación, el ángulo entre el alambre de soldadura y la pieza de trabajo debe ser lo más pequeño posible, y el soplete de soldadura debe moverse lateralmente en un pequeño patrón de dientes de sierra.

(3) Después de soldar, cierre la línea de gas y la fuente de alimentación, y limpie el lugar de la operación.

Formulario de evaluación de la calidad de la soldadura

| Proyecto | Requisitos de evaluación: | Puntuación | Criterios de deducción: | Resultados de la inspección | Puntuación |

| Manejo de la máquina de soldar | Uso adecuado de las máquinas de soldar | 10 | No se concederán puntos por las respuestas incorrectas. | ||

| Selección de parámetros de proceso | Selección racional de parámetros | 10 | No se concederán puntos por respuestas poco razonables. | ||

| Desviación de la anchura del cordón de soldadura | ≤1 | 10 | No hay puntos por superar las normas. | ||

| Altura restante del cordón de soldadura | 0~2 | 10 | No hay puntos por superar las normas. | ||

| Desviación de la altura restante del cordón de soldadura | ≤1 | 5 | No hay puntos por superar las normas. | ||

| Desalineación de bordes | Ninguno | 5 | No hay puntos por superar las normas. | ||

| Deformación angular posterior a la soldadura | ≤3 | 5 | No hay puntos por superar las normas. | ||

| Inclusión de escoria | Ninguno | 10 | Deducción de 5 puntos por cada incidencia. | ||

| Poroso | Ninguno | 5 | Deducción de 2 puntos por cada incidencia. | ||

| Penetración incompleta | Ninguno | 5 | Deducción de 5 puntos por cada incidencia. | ||

| Fusión incompleta | Ninguno | 5 | Deducción de 5 puntos por cada incidencia. | ||

| Socavado | Ninguno | 5 | Deducción de 4 puntos por cada incidencia. | ||

| Depresión | Ninguno | 5 | Deducción de 4 puntos por cada incidencia. | ||

| Formación del aspecto del cordón de soldadura | La ondulación es uniforme y estéticamente agradable. | 10 | Las deducciones se efectuarán adecuadamente en función de la situación real. |

1. ¿Qué ocurre si el hilo de soldadura toca accidentalmente el electrodo de wolframio durante el funcionamiento?

Si el hilo de soldadura toca el electrodo de tungsteno, provocando un cortocircuito instantáneo, contaminando el cordón de soldadura y atrapando el tungsteno, debe dejar de soldar inmediatamente. Utilice una muela abrasiva para rectificar la zona contaminada hasta que quede expuesto el brillo metálico. El electrodo de tungsteno contaminado debe volver a afilarse antes de continuar soldando.

2. ¿Cuál es el impacto del caudal de gas argón en la calidad del cordón de soldadura en soldadura manual? soldadura por arco de tungsteno?

Si el flujo de gas argón es demasiado pequeño, es probable que se produzcan defectos como porosidad y oxidación del cordón de soldadura. Si el flujo de gas argón es demasiado grande, se generarán turbulencias que atraerán aire a la zona de soldadura, reduciendo el efecto protector. En la práctica de producción, para una boquilla con un diámetro de 12-20mm, el rango óptimo de flujo de gas argón es de 8-16L/min.

3. ¿Cómo determinar si la corriente de soldadura es adecuada en la soldadura manual por arco de tungsteno?

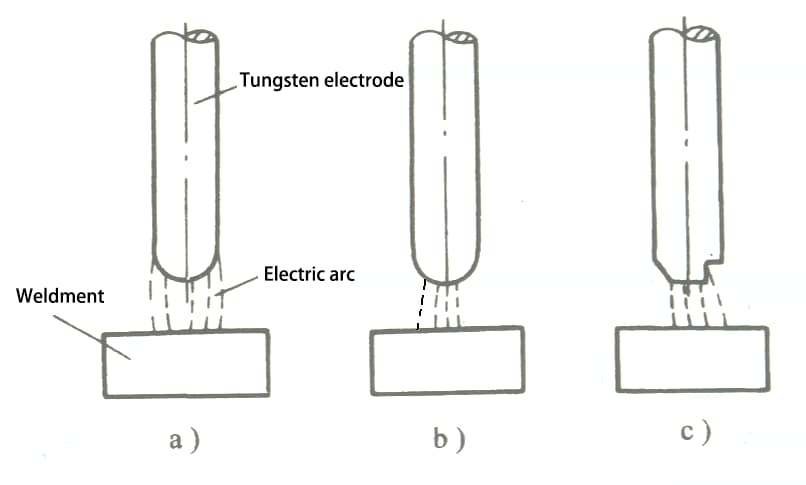

Cuando la corriente de soldadura es la adecuada, el arco en la punta del electrodo de wolframio es semiesférico (como se muestra en la figura a a continuación), momento en el que el arco es estable y la formación de la soldadura es buena.

Si la corriente de soldadura es demasiado pequeña, el arco en la punta del electrodo de tungsteno se desviará, provocando la deriva del arco (como se muestra en la figura b a continuación).

Si la corriente de soldadura es demasiado grande, la punta del electrodo de tungsteno se calentará, y parte del electrodo de tungsteno se derretirá y caerá en el baño de soldadura (como se muestra en la figura c a continuación), causando defectos como tungsteno atrapado, y el arco será inestable, dando lugar a soldadura deficiente calidad.

4. ¿Qué debe tenerse en cuenta durante el proceso de soldadura manual por arco de tungsteno?

Durante la soldadura de raíz, debe utilizarse la soldadura de arco corto en la medida de lo posible, la cantidad de alambre de relleno debe ser menor y la antorcha de soldadura debe moverse lo menos posible. Cuando la separación entre las piezas de trabajo es pequeña, soldadura por penetración puede realizarse directamente. Si hay defectos en la costura de soldadura por puntos, los defectos deben ser rectificados, y el método de refundición no está permitido para tratar los defectos en la costura de soldadura por puntos.

Durante la soldadura de tapón, el alambre de relleno debe añadirse uniformemente y a una velocidad adecuada. Si es demasiado rápido, la soldadura tendrá una altura residual elevada; si es demasiado lento, el cordón de soldadura será cóncavo y estará socavado. La temperatura de la pieza aumentará significativamente al final de la soldadura; en este momento debe aumentarse adecuadamente la velocidad de soldadura, y deben añadirse algunas gotas más para rellenar la fosa del arco cuando éste se apague, a fin de evitar la formación de grietas en la fosa del arco.

La soldadura manual por arco de tungsteno implica el funcionamiento simultáneo de ambas manos, lo que difiere de la soldadura por arco con electrodo. Durante la operación, la coordinación de ambas manos es especialmente importante. Por lo tanto, debe reforzarse la formación básica en este ámbito.

5. ¿Cómo utilizar correctamente una máquina manual de soldadura por arco de tungsteno?

Antes de empezar a trabajar, los soldadores deben leer las instrucciones de uso del equipo de soldadura, comprender la estructura general del equipo de soldadura y el método correcto de uso; la máquina de soldadura debe estar correctamente conectada de acuerdo con el diagrama de cableado externo, y el valor de tensión de la placa de características debe coincidir con el valor de tensión de la red, y la carcasa debe estar conectada a tierra de forma fiable; antes de utilizar la máquina de soldadura, deben comprobarse las conexiones de los circuitos de agua y gas para garantizar el suministro normal de agua y gas durante la soldadura. Cuando se termine el trabajo o se abandone temporalmente el lugar de trabajo, debe cortarse la corriente y cerrarse la fuente de agua y la válvula de la bombona de gas.

6. ¿Cuáles son los fallos más comunes de las máquinas manuales de soldadura por arco de tungsteno? ¿Cómo se solucionan los problemas?

Entre los fallos más comunes de las máquinas de soldadura por arco de tungsteno se incluyen la obstrucción o fuga de los circuitos de agua y gas; el mandril del electrodo de tungsteno de la antorcha de soldadura no está apretado, lo que provoca que el arco sea inestable; el mal contacto entre la pieza de trabajo y el cable de masa o el electrodo de tungsteno sucio no pueden provocar el arco; el fusible de la máquina de soldadura está en circuito abierto, el interruptor de la antorcha de soldadura está en mal contacto, lo que hace que la máquina de soldadura no pueda arrancar normalmente; daños en los componentes electrónicos internos de la máquina de soldadura u otros fallos del equipo mecánico, etc. Averías comunes y métodos de resolución de problemas figuran en el cuadro siguiente.

Averías comunes, causas y métodos de resolución de problemas de las máquinas de soldadura Tig con electrodo de tungsteno

| Características del fallo: | Causas | Métodos de resolución de problemas: |

| Al conectar la alimentación, el indicador luminoso no se enciende. | (1) Daños en el interruptor (2) Fusible quemado (3) Fallo del transformador de control (4) Mal funcionamiento del indicador luminoso | (1) Sustituir el interruptor (2) Sustituya el fusible (3) Sustituir el transformador (4) Sustituir el indicador luminoso |

| El circuito de aire acondicionado se descarga, pero la máquina de soldar no puede arrancar. | (1) Mal contacto del interruptor de la pistola de soldar (2) Mal funcionamiento del relé de arranque (3) Transformador de control dañado o mal contacto | (1) Sustituir el interruptor de la antorcha de soldadura (2) Reparar el relé (3) Reparación o sustitución del transformador de control |

| Hay una descarga del oscilador, pero no puede iniciar un arco. | (1) Mal contacto entre la fuente de alimentación y la soldadura (2) Quemadura del punto de contacto del contactor de alimentación de soldadura (3) Fallo del circuito de control | (1) Realizar reparaciones (2) Reparar el contactor (3) Reparar el circuito de control |

| El arco de soldadura se vuelve inestable tras el inicio. | (1) El estabilizador de arco no funciona correctamente. (2) Rectificar el fallo en el componente de corriente continua. (3) La línea de alimentación de soldadura tiene una conectividad deficiente. | (1) Inspeccione el estabilizador del arco. (2) Sustituya los componentes de corriente continua. (3) Repare la fuente de alimentación de soldadura. |

| No hay salida de gas argón tras el arranque de la máquina de soldar. | (1) Obstrucción del flujo de aire (2) Fallo de la válvula electromagnética de aire (3) Mal funcionamiento del circuito de control (4) Avería de la línea de retraso | (1) Limpiar el paso de aire (2) Sustituir la válvula electromagnética de aire (3) Reparar el circuito de control (4) Mantenimiento de la línea de retardo |

| No hay oscilación, o la chispa de oscilación es débil. | (1) Mal funcionamiento del generador de arco de impulsos o del oscilador de alta frecuencia. (2) Espacio de descarga de chispa incorrecto (3) Perforación de mica en la placa de descarga (4) Electrodo de descarga quemado | (1) Mantenimiento (2) Ajuste de la separación entre las placas de descarga (3) Sustitución de la mica (4) Cambio del electrodo del dispositivo de descarga. |