¿Alguna vez se ha preguntado por qué el metal cortado con láser tiene a veces bordes ásperos? Este artículo profundiza en las causas de las rebabas en el corte por láser y ofrece soluciones prácticas para conseguir cortes más suaves y de alta calidad. Aprenda a optimizar su proceso de corte por láser y a mejorar la calidad de sus piezas.

El corte por láser enfoca un rayo láser sobre la superficie de un material utilizando una lente de enfoque. Esto hace que el material se funda, vaporice y queme.

Al mismo tiempo, un gas comprimido coaxial con el rayo láser expulsa el material fundido.

Moviendo el rayo láser en relación con el material a lo largo de una trayectoria específica, se realiza un corte con una forma determinada, consiguiendo el corte del material.

El corte por láser ofrece ventajas como alta precisión, estrecho corteLas máquinas de mecanizado por arranque de viruta, con superficies de corte lisas, velocidades rápidas y una calidad de procesamiento superior en una amplia gama de materiales.

En la actualidad, la tecnología de corte por láser se aplica ampliamente en diversos sectores. Debido a su bajo coste de procesamiento, alta eficiencia y versatilidad en el procesamiento de materiales, el corte por láser se ha convertido en un método común en la chapa metálica industria.

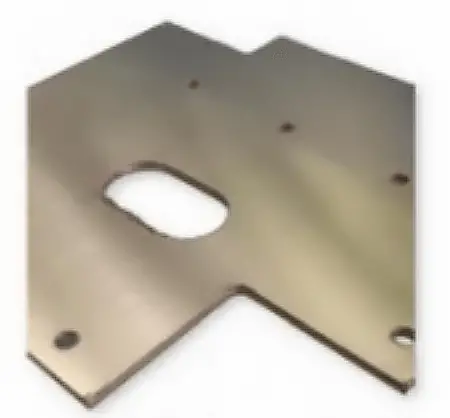

Sin embargo, existen retos como la escoria fundida y las rebabas que se adhieren al material durante el procesamiento, lo que causa problemas a los responsables de la obra. Las rebabas de las piezas se ilustran en la figura 1.

La formación de rebabas sigue siendo un reto persistente en los procesos de corte por láser, que afecta significativamente a la calidad y precisión de los componentes metálicos. Este fenómeno, aún no resuelto del todo en la teoría del corte de metales, puede comprometer la precisión dimensional, la integridad geométrica y el acabado superficial de las piezas mecanizadas.

La aparición de rebabas durante el corte por láser depende de una compleja interacción de factores, como los parámetros del láser, las propiedades del material y las condiciones de corte. Estas protuberancias o irregularidades a lo largo del borde de corte pueden provocar un aumento de los requisitos de postprocesado, una reducción de la funcionalidad de la pieza y posibles problemas de montaje.

Comprender las causas fundamentales de la formación de rebabas y aplicar estrategias de mitigación eficaces es crucial para optimizar las operaciones de corte por láser. Este artículo profundiza en los factores comunes que contribuyen al desarrollo de rebabas y explora soluciones innovadoras para minimizar su impacto, mejorando la calidad general de la pieza y la eficiencia de fabricación.

Entre los aspectos clave que examinaremos figuran:

Causa 1: Desplazamiento de la posición de Enfoque del rayo láser

Causa 2: Potencia de salida insuficiente

Causa 3: Corte lento Velocidad de línea

Causa 4: Gas auxiliar impuro

Causa 5: Tiempo de funcionamiento prolongado

Causa 6: Deficiencias del equipo de corte por láser

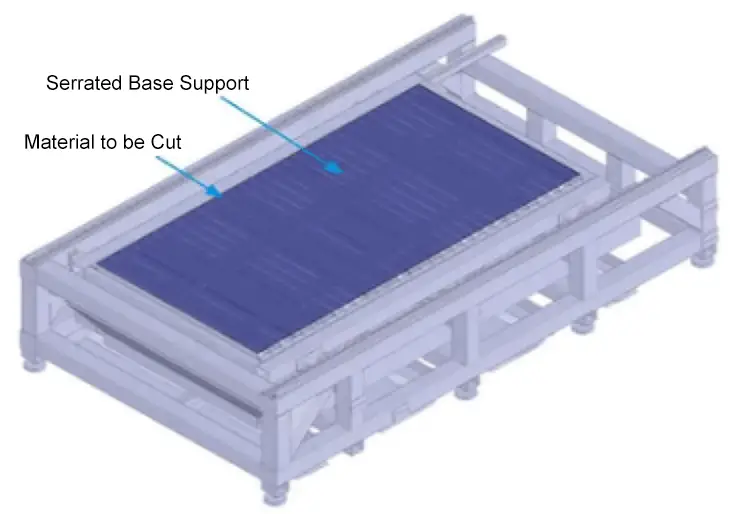

Por ejemplo, la profundidad de los dientes de sierra de la bandeja serrada de la base láser es poco profunda, y su conicidad es insuficiente, lo que provoca un contacto excesivo con la chapa.

Esto provoca la aparición de obstáculos durante la perforación láser y el bloqueo del flujo de gas, lo que hace que la escoria fundida se adhiera, rebote y cree rebabas, como se muestra en la figura 2.

Las rebabas en los bordes de las piezas pueden afectar gravemente a la precisión posterior de plegado, soldadura y montaje. También suponen un riesgo potencial para la seguridad de los operarios.

Las piezas con rebabas aplicadas en armarios de gas en redes anulares pueden afectar significativamente a la estanqueidad.

En los sistemas eléctricos, las rebabas pueden provocar cortocircuitos o dañar el campo magnético, afectando al funcionamiento regular del sistema o causando otros daños.

1. Ajuste los parámetros del equipo:

En función del material que se esté procesando, ajuste repetidamente la potencia, la presión de aire, el caudal, la distancia focal y la velocidad de avance para lograr unas condiciones óptimas.

Guarde los datos para procesarlos por lotes en el futuro. Confiar únicamente en los parámetros proporcionados por la máquina no producirá piezas de calidad.

2. Seleccione Gas auxiliar:

La elección del gas auxiliar afecta a la calidad del procesado. Los distintos materiales requieren gases diferentes.

Por ejemplo, cuando corte de acero inoxidablese recomienda el uso de nitrógeno. El nitrógeno, a menudo llamado gas inerte, no sólo evita puntos explosivos durante el corte por láser, sino que también asegura que el extremo calentado no se oxide instantáneamente, lo que resulta en un corte más suave y brillante.

La pureza del gas también es esencial; opte siempre por gases de alta pureza.

3. Inspeccione los componentes del equipo:

Los equipos más antiguos pueden producir rebabas debido al desgaste o a la contaminación de componentes clave. Problemas como lentes contaminadas con manchas de aceite, pequeñas grietas y boquillas de corte dañadas pueden afectar a potencia del láser transmisión.

Puede juzgarlo observando si el punto luminoso formado es redondeado. Un punto luminoso redondeado indica una distribución uniforme de la energía y una alta calidad de corte.

La inspección periódica de los componentes clave puede garantizar la calidad del corte.

4. Optimizar la estructura de los equipos:

En función de la pieza que se procese, puede mejorar la estructura del equipo.

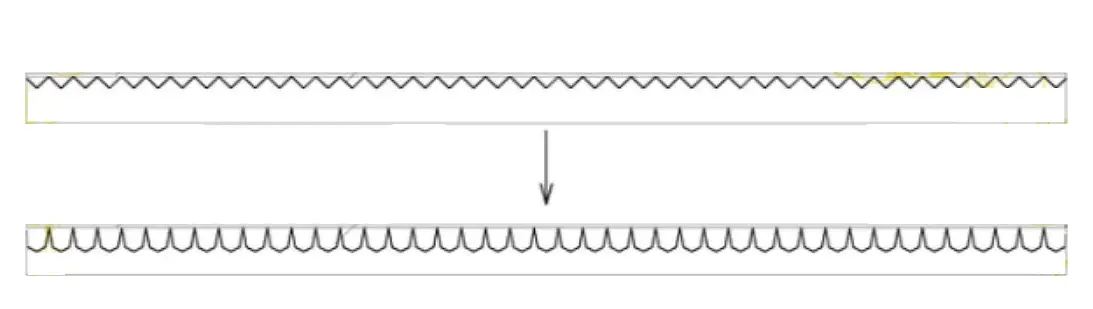

Por ejemplo, si la bandeja con dientes de sierra de la base láser entra en contacto con la chapa en una zona extensa y produce rebabas, puede realizar ajustes en función de las circunstancias concretas reduciendo la conicidad o aumentando la profundidad del diente, como se muestra en la figura 3, para evitar interferencias en el procesamiento.

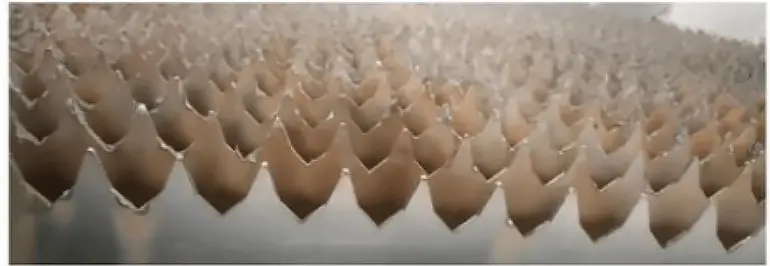

La base mejorada se muestra en la figura 4.

5. Optimizar bordes de pieza:

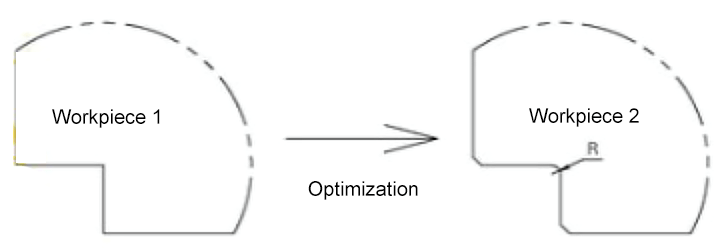

En la producción real, se observa que los bordes de las piezas demasiado estructurados afectan a la calidad del mecanizado. Las transiciones cuadradas, en comparación con las redondeadas o biseladas, son más propensas a las rebabas, como se muestra en la figura 5.

Se aconseja utilizar transiciones redondeadas o biseladas siempre que sea posible para reducir las concentraciones de tensión.

De hecho, las rebabas son el exceso de partículas residuales en la superficie de los materiales metálicos.

Cuando la máquina de corte por láser procesa una pieza de trabajo, la energía generada por el rayo láser que irradia la superficie de la pieza de trabajo hace que la superficie se vaporice y se evapore, logrando el propósito de corte.

Si un material tiene rebabas, puede considerarse de calidad inferior; cuantas más rebabas tenga, menor será su calidad.

Por lo tanto, ¡debemos prestar más atención a esta cuestión en futuros procesos!