¿Alguna vez se ha preguntado cómo perfeccionar el uso de una máquina de oxicorte? Este artículo ofrece consejos esenciales para optimizar su técnica de corte. Desde la elección del gas combustible adecuado hasta el ajuste de la velocidad de corte y la configuración de la llama, descubrirá consejos prácticos para mejorar la precisión y la calidad del corte. Tanto si es un principiante como un operario experimentado, esta guía le ofrece valiosos consejos para conseguir cortes más limpios y precisos. Sumérjase y aprenda a maximizar la eficiencia y eficacia de sus procesos de oxicorte.

La precisión del oxicorte se define como la desviación dimensional entre la geometría de la pieza cortada y sus especificaciones de diseño. Sin embargo, la calidad del oxicorte es un concepto polifacético que engloba varios factores: la rugosidad superficial de la sección cortada, el grado de fusión y deformación en el borde superior de la cuchilla, la presencia y adherencia de escoria en el borde inferior y la consistencia de la anchura de corte en toda la pieza. Mantener una alta precisión en el oxicorte requiere un control preciso de varios parámetros del proceso.

Varios factores críticos influyen en la calidad del oxicorte:

1. Selección de gases combustibles

2. Diseño y especificaciones del soplete de corte

3. Características del oxígeno:

4. Velocidad de corte y avance

5. Ángulo de inclinación de la antorcha

6. Ajuste y estabilidad de la llama

7. Intensidad energética de la llama de precalentamiento

8. Colocación de la boquilla de corte:

El flujo de oxígeno de corte desempeña un papel crucial en el proceso de oxicorte. Cumple dos funciones principales: iniciar la ignición del metal y expulsar de la sangría los óxidos generados por la combustión. Por consiguiente, la pureza, el caudal y el patrón de flujo del oxígeno de corte influyen significativamente tanto en la calidad del corte como en la eficacia del proceso. La optimización de estos parámetros es esencial para conseguir cortes precisos y de alta calidad al tiempo que se maximiza la productividad.

Los avances recientes en la tecnología de oxicorte han introducido sistemas controlados por ordenador que pueden ajustar automáticamente estos parámetros en tiempo real, mejorando aún más la precisión y la consistencia del corte. Además, la integración de imágenes térmicas y algoritmos de aprendizaje automático ha permitido un control más preciso de la temperatura y la predicción de defectos, lo que mejora la calidad general del corte y reduce el desperdicio de material.

Tipo de gas combustible

En el oxicorte se emplean diversos gases combustibles, como acetileno, propano, gas natural y MAPP (metilacetileno-propadieno propano). La selección del gas depende de los requisitos de corte específicos y de las propiedades del material. Los gases con alto poder calorífico y rápida propagación de la llama, como el acetileno, son preferibles para cortar chapas finas debido a su capacidad para producir una llama concentrada y de alta temperatura. Por el contrario, los gases con un valor de combustión más bajo y una velocidad de propagación de la llama más lenta, como el propano o el gas natural, son más adecuados para cortar placas más gruesas, ya que proporcionan un aporte de calor más estable y sostenido.

Para chapas de acero de más de 200 mm de grosor, el gas natural es especialmente ventajoso. Ofrece una calidad de corte superior gracias a sus características de llama uniforme y a su menor tendencia a producir escoria. Sin embargo, la contrapartida es una velocidad de corte ligeramente inferior a la del acetileno. El perfil de llama más ancho del gas natural también contribuye a un borde de corte más suave en materiales gruesos.

El acetileno, aunque bastante más caro que el gas natural, sigue siendo la opción predominante en muchos entornos de producción. Esta preferencia se debe en gran medida a su versatilidad, alta temperatura de llama (hasta 3.480°C) y rápida capacidad de calentamiento, que lo hacen adecuado para una amplia gama de espesores de chapa. Sin embargo, cuando se cortan planchas excepcionalmente grandes y gruesas que exigen una gran calidad de corte, y cuando la disponibilidad de recursos no es un obstáculo, el gas natural se convierte en una opción más viable económicamente y técnicamente superior.

La selección del tipo de antorcha es fundamental en el oxicorte y está directamente relacionada con el grosor de la pieza a cortar. A medida que aumenta el espesor del material, se necesitan antorchas de mayor capacidad con múltiples boquillas y mayor presión de oxígeno para mantener la eficacia y la calidad del corte. La relación entre estos parámetros se rige por varios factores:

Estos factores interrelacionados suelen presentarse en una tabla o cuadro de corte exhaustivo, que sirve de referencia crucial para los operarios. Esta tabla describe el tipo de antorcha, el número de boquillas y la presión de oxígeno recomendados para distintos grosores de material, garantizando un rendimiento de corte óptimo y la uniformidad en las distintas aplicaciones.

| Especificaciones de la boquilla | Diámetro de la garganta de la boquilla mm | Espesor de corte mm | Velocidad de corte MPa | Presión del gas | Incisión mm | ||

|---|---|---|---|---|---|---|---|

| mm/min | Oxígeno | Acetileno | Gas licuado de petróleo | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

La pureza del oxígeno también tiene un impacto significativo en el consumo de oxígeno, la calidad del corte y la velocidad de corte. Si la pureza del oxígeno disminuye, impurezas como el nitrógeno absorberán calor durante el proceso de corte y formarán una película de gas en la superficie de corte, impidiendo que el metal se queme y ralentizando el proceso de oxidación. El resultado es una reducción drástica de la velocidad de corte, un corte más ancho, una superficie de corte más rugosa, escoria en el borde inferior de la sangría y un aumento del consumo de oxígeno.

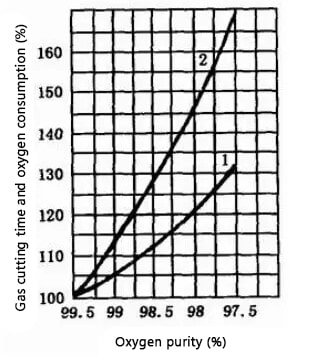

El siguiente gráfico ilustra la influencia de la pureza del oxígeno en el tiempo de corte y el consumo de oxígeno. El eje vertical representa el tiempo de corte (1) y el consumo de oxígeno (2).

Una disminución de la pureza del oxígeno de 97,5% a 99,5% supone un aumento de 10% a 15% en el tiempo de corte y un aumento de 25% a 35% en el consumo de oxígeno por cada disminución de 1% en la pureza para un corte de 1 metro de longitud. Por tanto, es crucial mantener la mayor pureza de oxígeno posible, generalmente superior a 99,5%. Una pureza inferior a 95% dificulta mucho el proceso de corte.

Para conseguir un corte sin escoria en corte con gasLa pureza del oxígeno debe ser como mínimo del 99,6%. Aunque el uso de corte con oxígeno líquido requiere una inversión inicial elevada, a largo plazo tiene un rendimiento económico global mucho mejor.

Al cortar piezas finas, la presión del oxígeno de corte puede reducirse adecuadamente. Sin embargo, es importante evitar que la presión sea demasiado baja o demasiado alta. Si la presión es demasiado alta, se producirá una costura de corte más ancha, una velocidad de corte reducida, una superficie de corte rugosa y un fuerte efecto de enfriamiento en las piezas cortadas.

Por otro lado, si la presión es demasiado baja, se ralentizará la reacción de oxidación durante el proceso de corte, lo que dará lugar a una adherencia de escoria en la parte posterior del corte difícil de eliminar y que podría impedir que se completara el corte.

A medida que aumenta la presión del oxígeno de corte, también aumenta el caudal de oxígeno, lo que permite cortar placas más gruesas. Sin embargo, existe un grosor máximo que se puede cortar, más allá del cual el aumento de la presión no se traducirá en un aumento del grosor cortable. El efecto de la presión de oxígeno de corte sobre la velocidad de corte es similar.

Influencia de la presión del oxígeno de corte en la velocidad de corte

Como se ilustra en la figura, cuando se utiliza una boquilla normal para el corte con gas, la velocidad de corte aumenta con la presión a niveles de presión bajos. Sin embargo, cuando la presión supera los 0,3 MP, la velocidad de corte disminuye y la sangría se ensancha, lo que da lugar a una sección transversal rugosa de la sangría.

Por otro lado, cuando se utiliza una boquilla con forma de difusión para el corte con gas, si la presión del oxígeno de corte se corresponde con la presión de diseño de la boquilla, la velocidad de corte aumenta al aumentar la presión. Esto se debe a que el caudal y el impulso del flujo de oxígeno de corte aumentan, lo que resulta en una mayor velocidad de corte en comparación con el uso de una boquilla ordinaria.

Valor recomendado de la presión de oxígeno de corte

| mm | Presión de oxígeno cortante /MPa |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

En el trabajo práctico de corte, la mejor presión de oxígeno de corte puede determinarse mediante el método de prueba de la "línea de viento". Para una boquilla dada, la presión adecuada es cuando la línea de viento es más clara y larga, lo que produce el mejor resultado de corte.

La figura ilustra el efecto del caudal de oxígeno en la velocidad de corte de una pieza de 12 mm de grosor. chapa de acero. Como se muestra en la figura, la velocidad de corte aumenta gradualmente con el aumento del caudal de oxígeno, pero más allá de un cierto valor límite, disminuye.

Esto significa que existe un caudal de oxígeno óptimo para un determinado espesor de la chapa de acero que da como resultado no sólo la mayor velocidad de corte, sino también la mejor calidad de corte.

Influencia del caudal de oxígeno en la velocidad de corte (espesor de chapa 12 mm)

La velocidad de corte depende del grosor de la pieza y de la forma de la boquilla de corte, y suele disminuir a medida que aumenta el grosor de la pieza. La velocidad de corte debe ajustarse a la velocidad de oxidación del metal en el corte.

La velocidad de corte influye directamente en la estabilidad del proceso de corte y en la calidad de la sección cortada. Intentar ajustar artificialmente la velocidad de corte para mejorar la productividad o ralentizarla para mejorar la calidad de la sección de corte no funcionará y, por el contrario, provocará un deterioro de la calidad de la sección de corte.

Una velocidad de corte demasiado lenta reducirá la productividad, provocando que el borde superior de la sangría se colapse y se derrita, que el borde inferior tenga esquinas redondeadas y que la parte inferior de la sección de corte presente surcos profundos de lavado por agua. Por otro lado, una velocidad de corte demasiado rápida provocará un arrastre excesivo, haciendo que la sección de corte presente depresiones y escorias colgantes y, en casos graves, incluso impedirá que se complete el corte.

En comparación con el corte manual, el corte mecanizado tiene un aumento medio de 20% en la velocidad de corte. La siguiente tabla enumera las velocidades de corte recomendadas para el corte mecanizado.

Datos recomendados para la velocidad de corte durante el corte mecánico

| Acero Thk. | Forma de corte | ||||

|---|---|---|---|---|---|

| Corte recto de semiproductos | Recorte de la indemnización por transformación ecológica | Corte con bajos requisitos de calidad de corte superficial | Corte recto preciso | Corte de conformado preciso | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

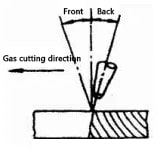

La velocidad de corte adecuada puede determinarse observando las características de la escoria expulsada de la sangría. En el corte con llama normal, el flujo de oxígeno de corte está ligeramente inclinado con respecto a la antorcha vertical, y este desplazamiento se denomina cantidad de retroceso (como se muestra en la figura).

La velocidad de corte puede determinarse en función de la dirección de las chispas de escoria que caen en la sangría. Cuando la velocidad es demasiado baja y no hay cantidad de retroceso, el haz de chispas por debajo de la pieza a cortar se desplaza en la dirección de corte. Si se aumenta la velocidad de la antorcha, el haz de chispas se desplaza en la dirección opuesta. Cuando el haz de chispas está paralelo al flujo de oxígeno de corte o ligeramente por delante de la descarga, la velocidad de corte se considera normal. Sin embargo, si la velocidad es demasiado alta, el haz de chispas se desplazará obviamente hacia atrás.

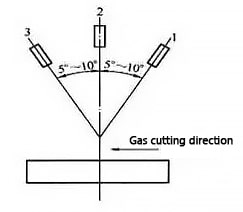

El ángulo de inclinación entre la boquilla de corte y la pieza afecta directamente a la velocidad de corte por gas y a la cantidad de arrastre posterior. El tamaño de la inclinación de corte viene determinado principalmente por el grosor de la pieza.

Para placas de acero de menos de 4 mm de grosor, la boquilla de corte debe inclinarse hacia atrás en un ángulo de 25° a 45°. Cuando acero de corte placas con un grosor de 4 a 20 mm, la boquilla debe inclinarse hacia atrás en un ángulo de 20° a 30°. Para placas de acero con un grosor de 20 a 30 mm, la boquilla de corte debe estar perpendicular a la pieza de trabajo. Para piezas con un grosor superior a 30 mm, la boquilla de corte debe inclinarse hacia delante en un ángulo de 5° a 10° al principio del corte y de 5° a 10° después de cortar. Para el corte curvo manual, la boquilla de corte debe estar perpendicular a la pieza de trabajo.

La relación entre la inclinación de corte de la boquilla y el espesor de corte se muestra en la figura.

El ángulo de inclinación entre la boquilla de corte y la pieza de trabajo tiene un efecto directo sobre la velocidad de corte con gas y la cantidad de arrastre posterior. Si el ángulo no se elige correctamente, no sólo no mejorará la velocidad de corte con gas, sino que también aumentará el consumo de oxígeno e incluso causará dificultades en el corte con gas.

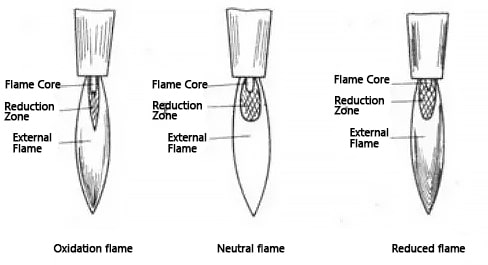

Ajustando la proporción de oxígeno y acetileno, se pueden producir tres tipos de llamas de corte: llama neutra (también conocida como llama normal), llama oxidante y llama reductora (como se muestra en la figura siguiente).

La llama normal se caracteriza por la ausencia de oxígeno libre y carbono reactivo en su zona de reducción, y presenta tres áreas diferenciadas con un núcleo de llama nítidamente definido (que se aproxima a la forma cilíndrica). El núcleo de la llama está formado por acetileno y oxígeno y tiene en su extremo una envoltura uniformemente redondeada y brillante. La envoltura exterior está formada por puntos carbonosos al rojo vivo, y la temperatura del núcleo de la llama alcanza los 1000°C.

La zona de reducción se encuentra fuera del núcleo de la llama y tiene un brillo más oscuro que éste. Está formada por los productos de la combustión incompleta del acetileno: dióxido de carbono e hidrógeno, y su temperatura puede alcanzar unos 3000°C.

La llama exterior, o zona de combustión completa, se encuentra fuera de la zona de reducción y está formada por dióxido de carbono y vapor de agua, nitrógeno. Su temperatura varía entre 1200°C y 2500°C.

La llama oxidante se produce en presencia de un exceso de oxígeno, y su núcleo de llama es cónico, con una longitud acortada y un contorno poco claro, y un brillo apagado. La zona de reducción y la llama exterior también se acortan, y la llama es de color azul violáceo, ardiendo con un fuerte sonido. El tamaño del sonido está relacionado con la presión del oxígeno, y la temperatura de la llama oxidante es superior a la de la llama normal. Si se utiliza para cortar, reducirá significativamente la calidad del corte.

La llama reductora se produce en caso de exceso de acetileno, y su núcleo de llama no tiene un contorno claro. El extremo de su núcleo de llama tiene un borde verde, que se utiliza para determinar la presencia de un exceso de acetileno. La zona de reducción es inusualmente brillante y casi se confunde con el núcleo de la llama. La llama exterior es de color amarillo. Si hay demasiado exceso de acetileno, empezará a producir humo negro debido a la falta de oxígeno necesario para la combustión del acetileno en la llama.

La magnitud de la energía de la llama de precalentamiento está estrechamente relacionada con la velocidad de corte y la calidad de la sangría.

En el proceso de corte de una chapa de acero, la potencia de la llama de precalentamiento debe ajustarse en función del grosor de la pieza y de la velocidad de corte. A medida que aumenta el grosor de la pieza y la velocidad de corte, la energía de la llama debe aumentar, pero no demasiado. Las llamas de precalentamiento demasiado fuertes pueden provocar un colapso grave por fusión del borde superior de la incisión.

Por otro lado, si la llama de precalentamiento es demasiado débil, la chapa de acero no recibirá suficiente energía, lo que obligará a reducir la velocidad de corte e incluso a interrumpir el proceso de corte.

Por lo tanto, la relación entre la potencia de la llama de precalentamiento y la velocidad de corte es interdependiente. Para cortar chapas de acero con un espesor inferior a 200 mm, se recomienda una llama neutra para obtener una mejor calidad de corte.

Al cortar chapas de acero de gran espesor, debe utilizarse una llama de reducción para precalentar el corte, siendo la longitud de la llama al menos 1,2 veces mayor que el espesor de la chapa.

La llama de precalentamiento desempeña un papel crucial en el corte con gas, ya que calienta la pieza metálica hasta su temperatura de ignición y la mantiene. El objetivo de la llama de precalentamiento es facilitar el proceso de corte eliminando y fundiendo la capa de óxido de la superficie del acero, lo que permite que el flujo de oxígeno de corte entre en contacto con el metal.

La elección de la llama de precalentamiento, ya sea una llama neutra o una llama ligeramente oxidante, es un parámetro crucial del proceso que afecta a la calidad del corte con gas. No se recomienda el uso de una llama carbonizadora, ya que puede provocar la carbonización del borde del corte. La intensidad de la llama de precalentamiento debe ser moderada y seleccionarse en función del grosor de la pieza, el tipo de boquilla de corte y los requisitos de calidad.

En corte de acero grueso placas, la tasa de energía de la llama debe reducirse para evitar que se funda el borde superior del corte.

Por otro lado, cuando se cortan chapas finas de acero, se puede aumentar la tasa de energía de la llama, pero la boquilla de corte debe mantenerse a cierta distancia de la pieza y mantener un determinado ángulo de inclinación.

Si la tasa de energía de la llama de precalentamiento es demasiado baja durante el corte de chapas finas de acero, la pieza no recibirá suficiente calor, lo que provocará una reducción de la velocidad de corte con gas o incluso interrupciones en el proceso de corte.

Relación entre la potencia de la llama de precalentamiento de oxígeno-acetileno y el espesor de la chapa

| mm | Potencia de llama /L.Min-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

El tiempo de precalentamiento para el corte con llama de gas debe determinarse en función del grosor de la pieza a cortar. A continuación se muestra una lista de datos empíricos para el tiempo de precalentamiento seleccionado en el corte por llama de gas.

Datos empíricos del tiempo de precalentamiento seleccionado para el corte con llama de gas

| mm | Tiempo de precalentamiento/S | mm | Tiempo de precalentamiento/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

La distancia entre la boquilla de corte y la superficie de la pieza es crucial para determinar la calidad del corte. La distancia ideal depende del grosor de la pieza y de la longitud de la llama de precalentamiento.

Si la boquilla de corte está demasiado cerca de la pieza, puede provocar el colapso por fusión en el borde superior del corte, bloquear la boquilla de corte con salpicaduras e incluso provocar el revenido. Por otro lado, si la altura de la boquilla de corte es demasiado alta, aumenta la pérdida de calor y disminuye la eficacia de la llama de precalentamiento en el borde delantero del corte, lo que provoca un precalentamiento insuficiente y una disminución de la energía del flujo de oxígeno de corte, dificultando la eliminación de escoria y afectando a la calidad del corte. También se reduce la pureza del oxígeno en la sangría, lo que provoca un aumento de la cantidad de arrastre trasero y ancho de corteasí como una reducción de la velocidad de corte de las chapas finas.

Normalmente, el núcleo de la llama debe mantenerse a 3-5 mm de la superficie de la pieza para conseguir las mejores condiciones de calentamiento y minimizar el riesgo de carburación. Si el núcleo de la llama toca la superficie de la pieza, no sólo se funde el borde superior del corte, sino que también aumenta el riesgo de carburación en el corte.

La distancia entre la boquilla de corte y la superficie de la pieza debe ajustarse en función del grosor de la pieza a cortar.

Al cortar chapas finas, la velocidad de corte es más rápida y la llama puede ser más larga, por lo que la distancia entre la boquilla de corte y la superficie de la pieza puede ser mayor.

Por otro lado, al cortar chapas gruesas, la velocidad de corte es menor, por lo que para evitar que se funda el borde superior del corte, la llama de precalentamiento debe ser más corta y la distancia entre la boquilla de corte y la superficie de la pieza debe ser menor. Esto permite que el rectitud del flujo de oxígeno de corte y la pureza del oxígeno que debe mantenerse, mejorando la calidad del corte.

Los mejores parámetros del CNC máquina de oxicorte para cortar chapa de acero con bajo contenido en carbono (boquilla de corte rápido GK1)

| Espesor de corte/mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Boquilla no. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Corte altura /mm | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Corte oxígeno presión /MPa | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Corte acetileno presión /Mpa | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Corte velocidad /mm-min-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Precaliente tiempo /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Llama potencia /L.min | 9~13 | 13~22 | ||||||||||||