¿Le cuesta perfeccionar sus técnicas de procesamiento de filetes? Este artículo ofrece cinco consejos esenciales para redondear los bordes ásperos de las piezas de chapa metálica, centrándose en la rentabilidad, la reducción de las horas de mano de obra, la optimización de los procesos de desbarbado, la garantía de precisión y la integración de tecnología de corte avanzada. Siguiendo estas pautas, no sólo mejorará la seguridad y la calidad, sino que también agilizará su flujo de trabajo de fabricación. Sumérjase y aprenda a ahorrar tiempo, reducir costes y mejorar su proceso de producción en general.

Tanto si se trata de operaciones manuales como de procesamiento con equipos, cada vez más empresas de transformación de chapa metálica están integrando el procesamiento de filetes en su cadena de procesos de transformación de piezas.

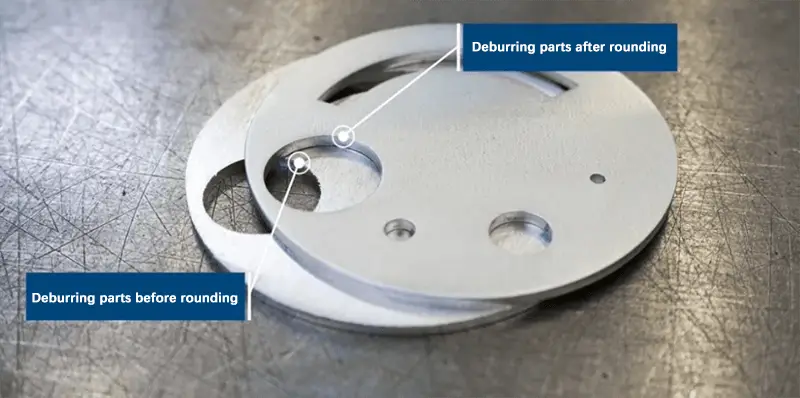

El redondeo de las asperezas de las piezas es crucial no sólo para evitar accidentes laborales, sino también para garantizar el correcto tratamiento posterior de las piezas, sobre todo después de un redondeo preciso.

He aquí cinco consejos prácticos para el mecanizado en ángulo:

En los últimos tiempos, chapa metálica Los transformadores son cada vez más conscientes de las ventajas del mecanizado en ángulo para simplificar los procesos de mecanizado posteriores.

Algunas piezas se pulen, cepillan y abrillantan manualmente, mientras que otras utilizan desbarbadoras para estas operaciones. Pero, ¿qué método es mejor?

En primer lugar, es esencial calcular el coste de los consumibles que implica el tratamiento de rebabas para su empresa. Aunque muchas empresas han integrado el tratamiento de rebabas en sus cadenas de procesos, a menudo desconocen los costes reales, como la mano de obra, las herramientas abrasivas y el consumo de energía de las máquinas.

Por lo tanto, es importante plantearse varias preguntas críticas, como la cantidad de mano de obra y horas de trabajo necesarias para el desbarbado y si el desbarbado es necesario para ambas caras de las piezas.

Si necesita integrar el proceso de desbarbado en su proceso de producción, también debe considerar cómo optimizar el proceso logístico antes y después del mecanizado del filete.

Por ejemplo, es necesario organizar razonablemente procesos como el flujo de materiales, el manipulador, el funcionamiento en línea o el transporte rotativo de piezas.

También es esencial ahorrar horas de trabajo y recursos y reducir la intensidad de trabajo de los operarios, ya que levantar y girar piezas de menos de 25 kg requiere una fuerza física considerable.

Además, el desbarbado manual puede hacer que las manos de los trabajadores vibren durante un periodo prolongado, lo que puede afectar negativamente a su salud.

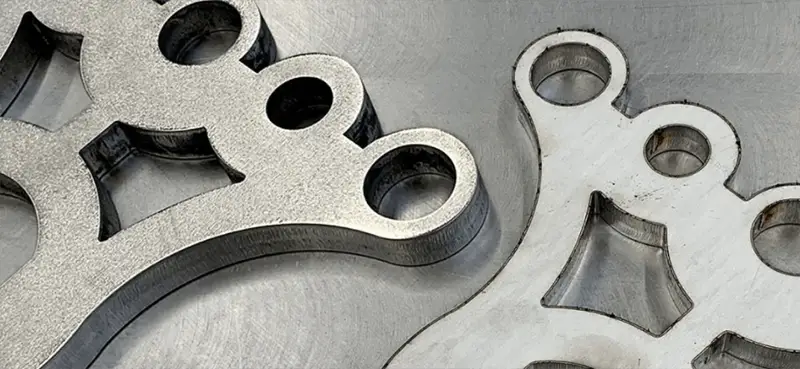

El término "desbarbado" suele englobar varias operaciones de procesado de chapa metálica, incluida la eliminación de escoria, rebabas, filetes y capas de óxido de las secciones, así como proporcionar un acabado final tratamientos superficiales por piezas.

Por lo tanto, es crucial definir con precisión los requisitos del proceso de desbarbado antes de seleccionar el equipo.

Por ejemplo, si necesita desbarbar y filetear ligeramente el 80% de las piezas, debe dar prioridad a este requisito básico a la hora de formular el proceso de tratamiento. No es aconsejable integrar simultáneamente el resto de requisitos de tratamiento superficial 20% en la cadena de producción.

Si su objetivo es fabricar piezas de chapa metálica de alta calidad, el redondeo de los bordes ásperos de la chapa es un proceso esencial. Este proceso garantiza la eliminación de las rebabas, reduciendo así el riesgo de accidentes laborales durante la operación y optimizando los siguientes pasos de procesamiento, como la soldadura o la pulverización.

Antes de iniciar el tratamiento de fileteado, es necesario determinar la precisión de mecanizado de fileteado de la pieza. Por ejemplo, puede determinar la precisión de mecanizado específica en función del rendimiento anticorrosión requerido. En general, el mecanizado en ángulo puede realizarse en función de las necesidades reales.

Sin embargo, es importante seguir el principio de "menos es más" a la hora de cumplir los requisitos de mecanizado. Esto se debe a que duplicar la profundidad de mecanizado requeriría cuatro veces la capacidad de corte, lo que se traduciría en un aumento del coste de los consumibles de rectificado.

La aplicación de la tecnología de desbarbado en transformación de chapa ha llevado a algunos transformadores a creer erróneamente que pueden operar sin cuidado al cortar o estampar chapas, suponiendo que el tratamiento de desbarbado se encargará de las rebabas que puedan aparecer. Sin embargo, este punto de vista es un gran error.

En realidad, unos procesos de corte y estampación cuidadosos pueden reducir la aparición de rebabas en las piezas, lo que en última instancia ahorra horas de trabajo posteriores y reduce el desgaste de la maquinaria de desbarbado.

Por ejemplo, un corte por plasma puede producir piezas de chapa con menos rebabas, pero sólo si la velocidad de corte, la corriente de funcionamiento y la separación entre chapas están ajustadas correctamente. Por lo tanto, el tratamiento de desbarbado debe considerarse un paso complementario más que correctivo.

Las empresas de transformación de chapa no sólo deben centrarse en integrar tecnología de corte avanzada en su proceso de producción, sino que también incluyen el desbarbado y el tratamiento de filetes en la planificación de su cadena de procesos.

Integrando una tecnología de desbarbado perfectamente adaptada a sus necesidades de producción, las empresas pueden mejorar la calidad y la sostenibilidad de sus productos a bajo coste. Esta tecnología puede integrarse perfectamente en su línea de procesamiento para desempeñar un papel positivo en el proceso de producción global.