¿Por qué la soldadura del titanio exige tanta precisión y pericia? En este artículo, exploraremos los retos únicos que plantea la soldadura del titanio, como su alta reactividad química y su sensibilidad a las impurezas. Descubra las técnicas esenciales y las mejores prácticas para garantizar soldaduras fuertes y fiables, al tiempo que aprende a evitar los errores más comunes. Tanto si es un soldador experimentado como si es la primera vez que trabaja con titanio, esta guía le proporcionará valiosos conocimientos para mejorar sus habilidades y su comprensión de este extraordinario material.

Las aleaciones de titanio tienen baja densidad, alta relación resistencia-peso, buena resistencia a la corrosión, baja conductividad térmica, no toxicidad, no magnetismo y pueden soldarse. Se utilizan mucho en la industria aeroespacial, aeronáutica, química, petrolera, energética, médica, de la construcción y del deporte.

(1) Fragilización causada por la contaminación por impurezas:

Debido a la alta reactividad química del titanio, el calor de soldadura ciclo puede hacer que el baño de soldadura, el metal de la zona de fusión por encima de 350℃, y la zona afectada por el calor reaccionen fácilmente con hidrógeno, oxígeno, nitrógeno, así como con contaminantes como aceite, humedad, etc. presentes en el aire o en el material de soldadura y alambre.

El titanio absorbe rápidamente el hidrógeno por encima de 300℃, el oxígeno por encima de 600℃ y el nitrógeno por encima de 700℃. Cuando contiene una gran cantidad de carbono, puede desarrollar una estructura de red TiC quebradiza. Estas condiciones reducen significativamente la ductilidad y tenacidad del titanio y sus aleaciones, lo que resulta en un deterioro del rendimiento de la unión soldada.

El color de la película de óxido formada en la superficie del titanio depende de la temperatura de producción.

Por debajo de 200℃, aparece de color blanco plateado; a 300℃, se vuelve amarillo pálido; a 400℃, se vuelve dorado; a 500℃ y 600℃, exhibe colores azul y púrpura, respectivamente; y de 700℃ a 900℃, aparece en varios tonos de gris.

El color de la película de óxido puede utilizarse para determinar la temperatura de la zona no protegida durante la proceso de soldadura.

(2) Degradación del rendimiento causada por la transformación de fases durante la soldadura:

Hay dos estructuras cristalinas del titanio: por encima de 882℃, tiene una estructura reticular cúbica centrada en el cuerpo conocida como β-titanio, y por debajo de 882℃, tiene una estructura reticular hexagonal estrechamente empaquetada llamada α-titanio. El titanio que se utiliza en los recipientes contiene muy pocos elementos β-estabilizadores y se compone principalmente de aleaciones α-hierro.

Durante la soldadura a altas temperaturas, la soldadura y partes de la zona afectada por el calor se transforman en la estructura β-cristalina, lo que provoca una importante tendencia al crecimiento del grano.

Dado que el titanio tiene un punto de fusión elevado, una gran capacidad calorífica específica y una baja conductividad térmica, el tiempo de permanencia a altas temperaturas durante la soldadura es aproximadamente de 3 a 4 veces superior al del acero.

Esto da lugar a una zona afectada por el calor a alta temperatura más amplia, lo que provoca un notable crecimiento del grano en la soldadura y en la zona afectada por el calor a alta temperatura, con la consiguiente disminución significativa de la ductilidad.

Por lo tanto, al soldar titanio, generalmente es aconsejable utilizar un aporte de calor de soldadura más bajo y velocidades de enfriamiento más rápidas para reducir el tiempo de permanencia a altas temperaturas, minimizar la extensión del crecimiento de grano, disminuir el tamaño de la zona afectada por el calor a alta temperatura y mitigar la disminución de la ductilidad.

(3) Se requiere protección de gas inerte en la zona de soldadura:

A altas temperaturas, el titanio tiene una gran afinidad por el oxígeno del aire. Por lo tanto, es necesario utilizar un blindaje de gas inerte por encima de 200℃ para evitar la oxidación.

(4) Significativo distorsión de soldadura:

El módulo elástico del titanio es sólo la mitad del del acero al carbono. Bajo la misma tensión de soldadura, la distorsión de soldadura del titanio será dos veces mayor que la del acero al carbono.

Por lo tanto, cuando se suelda titanio, generalmente se recomienda utilizar placas de apoyo y sujeción placas para minimizar la distorsión de la soldadura.

(5) Propenso a la porosidad:

La porosidad es un defecto común en las soldaduras de titanio. Los poros que se forman durante la soldadura de titanio son principalmente poros de hidrógeno, pero también puede haber poros formados por gas CO.

(6) Potencial de agrietamiento:

Las impurezas como el azufre, el fósforo y el carbono en el titanio tienen un punto de fusión bajo y un rango de temperatura de solidificación estrecho con el titanio en los límites de grano.

Como resultado, la contracción de la soldadura durante la solidificación es pequeña y, por lo general, no se producen grietas térmicas en la soldadura. Las grietas en las soldaduras de titanio suelen ser inducidas por hidrógeno grietas frías.

(7) Incompatibilidad con el acero para soldadura por fusión:

El hierro se disuelve en titanio en fracciones de masa muy bajas, que oscilan entre sólo 0,05% y 0,10%.

Por lo tanto, el titanio y el acero no pueden soldarse directamente por fusión.

Los principales métodos de soldadura utilizados para el titanio y las aleaciones de titanio son la soldadura con gas inerte de tungsteno (TIG), la soldadura con gas inerte de electrodo de fusión (MIG) y la soldadura por plasma. soldadura por arco.

Soldadura puede utilizarse para soldar estructuras selladas que no soportan carga. La soldadura por explosión también puede emplearse para el compuesto soldadura de titanio y placas compuestas de acero.

(1) Alambre de soldadura:

La selección de titanio y titanio soldadura de aleación generalmente se basa en su adecuación al material base, pero también debe superar la calificación de la evaluación del proceso de soldadura.

A la hora de elegir el alambre de soldadura, es difícil encontrar una combinación adecuada porque el contenido de impurezas del alambre sólo se controla dentro de un límite superior. En la mayoría de los casos, no hay control sobre el límite inferior.

Además, cada lote de alambre de soldadura producido sólo garantiza la composición química, pero no las propiedades mecánicas tras la soldadura. Existe la posibilidad de que algunos lotes de producción de alambre de soldadura tengan un contenido de impurezas inusualmente bajo, lo que los convierte en productos cualificados.

Sin embargo, su resistencia de la soldadura puede ser inferior, lo que puede no cumplir el requisito de resistencia mínima a la tracción por debajo de la norma de estado recocido del material base.

En tales casos, es necesario cambiar a otro lote de producción de la misma marca de alambre de soldadura o incluso a un alambre de mayor calidad (como el puro industrial) para realizar una nueva evaluación del proceso hasta que esté cualificado antes de finalizar la selección del alambre de soldadura.

Para el alambre de soldadura y el alambre de relleno utilizados en recipientes de titanio y aleaciones de titanio, la composición química (análisis de fusión) se puede encontrar en la Tabla 4-29.

En la tabla 4-30 se indican las desviaciones admisibles para el análisis de las muestras acabadas de alambre de soldadura y alambre de aportación cuando se efectúen nuevos ensayos de composición química. Se recomienda tipos de soldadura alambre y alambre de relleno para los materiales de titanio comúnmente utilizados en los contenedores se pueden encontrar en la Tabla 4-31.

Tabla 4-29 Composición química (análisis de fusión) de titanio y Aleación de titanio Alambre de soldadura y alambre de relleno para contenedores.

| Modelo Wire | Composición química (fracción de masa, %) | ||||||||||

| Componentes principales | Elementos de impureza | Elementos residuales | |||||||||

| Ti | Mo | Ni | Pd | Fe | O | C | N | H. | Único | Suma total | |

| ERTAIELI | Rem. | – | – | – | ≤0.08 | 0.03~0.10 | ≤0.03 | ≤0.012 | ≤0.005 | ≤0.05 | ≤0.20 |

| ERTA2ELI | Rem. | – | – | – | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA3ELI | Rem. | – | – | – | ≤0.16 | 0.13~0.20 | ≤0.03 | ≤0.02 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA4ELI | Rem. | – | – | – | ≤0.25 | 0.18~0.32 | ≤0.03 | ≤0.025 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA9 | Rem. | – | – | 0.12-0.25 | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA10 | Rem. | 0.2-0.4 | 0.6-0.9 | – | ≤0.15 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

Tabla 4-30: Análisis de la composición química y desviaciones admisibles de alambres de soldadura y alambres de aportación acabados de titanio y aleaciones de titanio

| Componentes | Composición química (fracción másica, %) | |||||||||||

| Mo | Ni | Pd | Fe | O | C | N | H | Elemento residual individual | ||||

| ≤0.20 | ≤0.30 | ≤0.10 | 0.10~0.15 | ≤0.25 | ||||||||

| Desviaciones permitidas | ±0.03 | ±0.03 | ±0.02 | +0.05 | +0.10 | +0.02 | ±0.02 | +0.03 | +0.01 | +0.01 | +0.002 | +0.02 |

Tabla 4-31: Modelos de alambre y alambre de relleno recomendados para materiales de titanio de uso común en contenedores

| Grado de titanio | Modelos de alambre y alambre de relleno |

| TAI | ERTAIELI |

| TA2 | ERTA2ELI |

| TA3 | ERTA3ELI |

| TA4 | ERTA4ELI |

| TA9 | ERTA9 |

| TA10 | ERTA10 |

(2) Gas de protección:

El gas argón se utiliza habitualmente como gas de protección para soldar aleaciones de hierro y titanio. La pureza del gas argón (fracción volumétrica) no debe ser inferior a 99,99%.

Las fracciones de volumen de los demás componentes del gas deben ser las siguientes: oxígeno inferior a 0,002%, nitrógeno inferior a 0,005%, hidrógeno inferior a 0,002%, y contenido de humedad inferior a 0,001 mg/L. La presión en el cilindro de gas no debe ser inferior a 0,5 MPa.

Al utilizarlo, el aire del sistema de gas de protección, como mangueras de gas, sopletes y máscaras de soldadura, debe sustituirse por gas limpio. También puede utilizarse gas helio o gas mezclado de argón y helio como gas de protección.

(3) Electrodo de tungsteno:

Los electrodos de wolframio más utilizados son los de wolframio puro y los de wolframio ceriado. Los electrodos de wolframio ceriados contienen óxido de cerio como impureza (fracción de masa no superior a 0,1%).

Los electrodos de tungsteno ceriato tienen una función de trabajo de baja emisión de electrones, alta estabilidad química, alta densidad de corriente admisible, sin radiactividad y mejor rendimiento que los electrodos de tungsteno puro. Son electrodos de tungsteno muy utilizados en la actualidad.

(1) Limpieza previa a la soldadura:

Antes de soldar titanio y sus aleaciones, la superficie debe limpiarse cuidadosamente para eliminar óxidos, nitruros, aceite, humedad, etc. Se suele recurrir al decapado con ácido o al esmerilado con muela o papel de lija.

En el caso de piezas difíciles de biselar, como soldaduras longitudinales, soldaduras de esquinas de recipientes y soldaduras de tubos y placas en intercambiadores de calor, los lados del bisel se pueden rectificar con una muela o papel de lija, y se debe tener cuidado de limpiar los restos de arena y polvo.

Para los alambres de soldadura, los cabezales, las juntas de dilatación y otras piezas que no son fáciles de rectificar, debe realizarse un decapado ácido antes de soldar, seguido de un aclarado con agua limpia.

Si no es posible el decapado, se puede aleación dura Se puede utilizar un rascador. Después del proceso de limpieza anterior, la zona de soldadura debe limpiarse con disolventes como acetona o alcohol anhidro antes de soldar, y no debe tocarse con la mano para evitar la recontaminación. Si se produce recontaminación, debe limpiarse y lavarse de nuevo.

(2) Fabricación de otros dispositivos de protección en el Zona de soldadura:

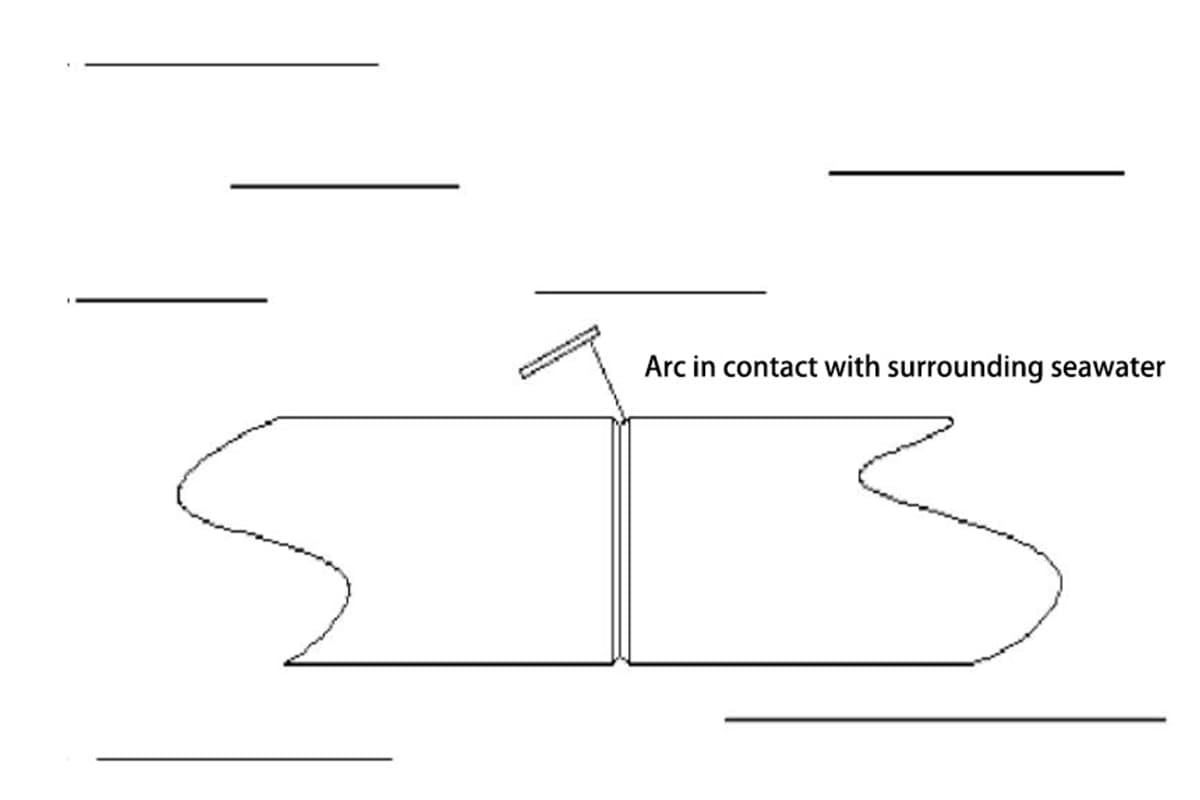

Al soldar titanio y aleaciones de titanio, la boquilla de la pistola de soldar protege el baño de fusión, la máscara de soldar protege la parte frontal del junta soldada durante el enfriamiento, y la placa de apoyo protege la parte posterior de la unión soldada.

La pistola de soldadura utilizada para soldar titanio y aleaciones de titanio es diferente de la utilizada para soldar aluminio o acero inoxidable y suele emplear una boquilla de gran diámetro.

Para la soldadura manual, el diámetro de la boquilla suele ser de 14-20 mm, mientras que para la soldadura automática es de 16-22 mm. La máscara de soldadura puede proteger la soldadura y la zona afectada por el calor por encima de 400 °C.

La forma y el tamaño de la máscara de soldadura deben determinarse en función de factores como el grosor de la pieza, el método de refrigeración, la corriente de soldadura y la forma de la soldadura. La máscara de soldadura debe moverse junto con la pistola de soldadura sobre la zona de soldadura.

Para acelerar el enfriamiento y aislar el aire, pueden utilizarse placas de protección de cobre en la parte posterior de la soldadura. También se puede soplar gas protector a través de la placa de respaldo de cobre, o se puede aplicar una máscara de soldadura en la parte posterior de la soldadura, moviéndose junto con el proceso de soldadura.