¿Cómo puede transformar su proceso de fabricación la selección de la trayectoria correcta de la herramienta en el fresado? La elección de la trayectoria de la herramienta afecta directamente a la precisión, la calidad superficial y la eficacia de las piezas mecanizadas. Este artículo explora varios métodos de alimentación de herramientas, desde unidireccional y alternativo hasta corte en anillo, y destaca los factores que influyen en su selección. Si conoce estos métodos, estará preparado para optimizar las operaciones de mecanizado y mejorar los resultados de producción. Sumérjase y descubra cómo la trayectoria correcta de la herramienta puede mejorar su estrategia de mecanizado.

Con el avance de la tecnología de fabricación moderna, los equipos de mecanizado NC y su sistema CAM de apoyo se han utilizado y desarrollado ampliamente.

El núcleo del control de la operación de mecanizado del equipo es la trayectoria de la herramienta (es decir, el modo de desplazamiento de la herramienta) generada por el sistema CAM.

Esto repercute directamente en la precisión de la pieza mecanizada, la rugosidad de la superficie, el tiempo total de mecanizado, la vida útil de las máquinas herramienta y, en definitiva, la eficacia de la producción.

Este post analiza las características distintivas del modo de alimentación de herramientas y algunos factores que influyen en su selección. Proporciona una base de referencia para elegir el modo de alimentación de herramientas adecuado a partir de una comparación de los métodos de proceso y los modos de alimentación de herramientas en el proceso de fresado.

En el mecanizado NC, el término "modo de planificación de la trayectoria de la herramienta" se refiere al modo en el que se planifica la trayectoria de la herramienta durante el corte de la pieza.

Para el procesamiento de la misma pieza, varios métodos de corte pueden satisfacer los requisitos de tamaño y precisión, pero sus eficiencias de procesamiento pueden diferir.

Los métodos de alimentación de herramientas pueden clasificarse en cuatro grupos: avance unidireccional de la cuchilla, avance alternativo de la cuchilla, avance de la cuchilla de corte anular y avance compuesto de la cuchilla. La última categoría, el avance por cuchilla compuesta, es una mezcla de los tres primeros métodos.

Estos métodos emplean el desplazamiento unidireccional o alternativo de la herramienta, lo que se conoce como desplazamiento en línea. herramienta de corte caminar en términos de estrategia de procesamiento.

Por lo tanto, basándose en diferentes estrategias de mecanizado, los métodos de alimentación de herramientas pueden dividirse a su vez en corte en línea, corte en anillo y otros métodos especializados.

Los métodos más utilizados son el corte en línea y el corte en anillo. El corte en línea permite aprovechar al máximo la velocidad de avance de la máquina herramienta, lo que mejora la calidad de la superficie de corte en comparación con el corte en anillo.

Sin embargo, cuando se procesan cavidades planas complejas con múltiples salientes que forman múltiples contornos interiores, pueden ser necesarias acciones adicionales de elevación de la herramienta. Esto es necesario para evitar interferencias entre la herramienta y el saliente, o para devolver la herramienta a la zona no procesada. Es necesario elevar la herramienta hasta una altura específica desde el plano de mecanizado, trasladarla hasta el inicio de otra trayectoria de herramienta y, a continuación, continuar con el proceso de corte.

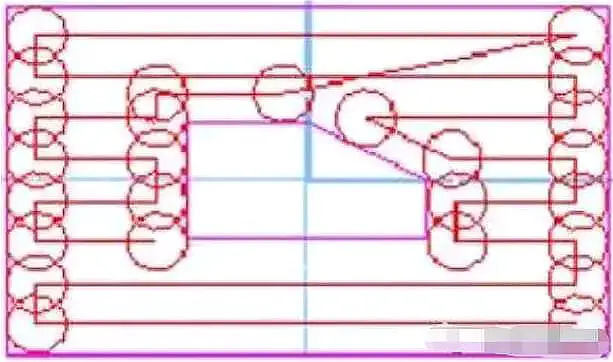

La trayectoria de la herramienta para el corte lineal consiste principalmente en una serie de líneas rectas paralelas a una dirección fija, lo que simplifica su cálculo. Este método es ideal para el acabado sencillo de cavidades o el mecanizado en bruto para eliminar el material sobrante. Un ejemplo de ello se muestra en la Fig. 1 - carril de corte alternativo.

Fig. 1 Carril de corte alternativo

En el corte circular, la herramienta se desplaza por una trayectoria que tiene un contorno límite similar, formado por un grupo de curvas cerradas. Esto ayuda a mantener unas condiciones de corte uniformes al mecanizar piezas.

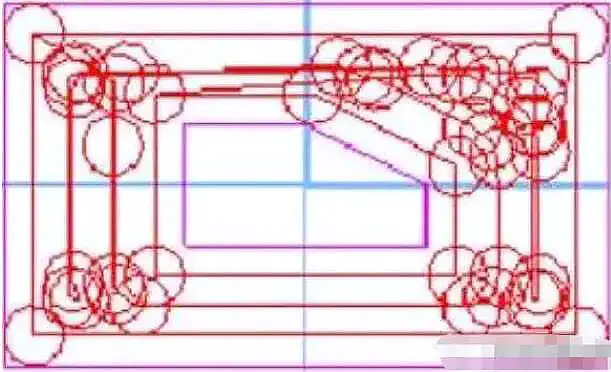

Sin embargo, el cálculo para el corte anular es complejo y requiere mucho tiempo, ya que implica construir el diagrama de la pista anular actual y desplazarlo continuamente para calcular la siguiente pista anular. A pesar de ello, es muy adecuado para el mecanizado de cavidades y superficies complejas, como se demuestra en la Figura 2 - carril de corte circular.

Fig. 2 Carril de corte circular

La geometría y la forma de la pieza, incluida la zona de mecanizado y el tamaño y la ubicación de las posibles islas, son características inherentes a la pieza que no pueden modificarse. Estos elementos desempeñan un papel crucial en la determinación del modo de alimentación de la herramienta y son factores fundamentales a tener en cuenta.

La ruta del proceso es el método directo para lograr el objetivo de mecanizado y sirve como consideración principal para la selección del modo de corte.

Determina la secuencia de las áreas de procesamiento, la combinación y separación de las islas, y la división entre mecanizado en bruto, semiacabado y acabado.

Hay muchos tipos de rutas de proceso que pueden lograr el resultado deseado, y la elección del modo de recorrido de la herramienta variará en función de la ruta elegida.

El material de la pieza también es un factor que influye en la elección del modo de avance de la herramienta.

El propio material de la pieza de trabajo es el objeto directo del mecanizado, pero no afecta directamente al modo de marcha de la herramienta. Sin embargo, puede influir en la selección del material de la herramienta, el tamaño y el modo de procesamiento, lo que a su vez puede afectar indirectamente al modo de desplazamiento de la herramienta.

La forma y el tamaño de la pieza en bruto determinarán la distribución de las sobremedidas de mecanizado entre las distintas partes de la pieza. Además, en el caso de piezas con piezas en bruto opcionales, el uso de diferentes tamaños y formas de piezas en bruto puede cambiar la sujeción y la distribución de las zonas de mecanizado, lo que afecta a la estrategia de mecanizado y da lugar a distintos modos de desplazamiento de la herramienta.

El método de sujeción y fijación de la pieza también puede afectar indirectamente al modo de marcha de la herramienta. Esto incluye la creación de nuevas "islas" debido a la placa de prensado, los cambios en el modo de caminar de la herramienta causados por el impacto de las fuerzas de fijación en los parámetros de corte y la influencia de las vibraciones en el modo de caminar de la herramienta.

La selección de herramientas incluye factores como el material de la herramienta, la forma, la longitud y el número de dientes.

Estos parámetros influyen en el área y la frecuencia de contacto entre la herramienta y la pieza de trabajo, afectando así al volumen de material eliminado por unidad de tiempo y a la carga de la máquina. Además, la resistencia al desgaste y la vida útil de la herramienta determinan el tiempo que puede utilizarse la herramienta.

El tamaño de la herramienta, o diámetro, tiene un impacto directo en el modo de alimentación de la herramienta. La elección de herramientas con diferentes diámetros alterará el tamaño del área residual, cambiará la trayectoria de mecanizado y dará lugar a diferentes métodos de avance de la herramienta.

En el fresado, cuando las cavidades planas complejas tienen múltiples salientes que forman múltiples contornos interiores, a menudo se producirán acciones adicionales de elevación de la herramienta durante el corte en línea, y la trayectoria de mecanizado se alargará en el corte circular. Estas acciones reducen significativamente la eficacia del corte.

Para minimizar el número de estos casos, la zona de corte se divide en varias subzonas en función de las necesidades de mecanizado. Las acciones de elevación de la herramienta se producen entre estas subáreas. Las subáreas pueden combinarse, dividirse o incluso ignorarse, dependiendo del modo de desplazamiento de la herramienta. Esto ayuda a reducir el número de acciones de elevación de la herramienta y evita que la trayectoria de mecanizado sea demasiado larga.

Además, seleccionando el modo de marcha de la herramienta más adecuado para cada subárea, se puede mejorar la eficacia del mecanizado.

A la hora de elegir el modo de alimentación de la herramienta hay que tener en cuenta dos factores: el tiempo de mecanizado y la uniformidad de la tolerancia de mecanizado.

En general, se prefiere el método de corte circular por su margen de mecanizado uniforme, que viene determinado por la forma de la pieza. Por otro lado, el método de corte lineal da como resultado una sobremedida de mecanizado no uniforme. Para lograr la uniformidad en este caso, la trayectoria de la herramienta de corte circular debe aumentarse alrededor del límite.

Sin embargo, si se ignora el requisito de uniformidad, el método de corte en línea tiene una longitud de trayectoria de la herramienta relativamente corta. Por otra parte, aumentar la trayectoria circular de la herramienta de corte para abordar el problema de la falta de uniformidad puede dar lugar a un mayor tiempo total de mecanizado, especialmente en el caso de límites largos, como en situaciones de varias islas.

Aunque el corte lineal es más fácil de calcular y requiere menos memoria, también implica más levantamiento de herramientas. En cambio, el corte circular requiere desplazar el límite del anillo varias veces y eliminar los anillos que se autointerceptan.

La forma de la pieza determina la trayectoria de la herramienta en el mecanizado.

En función de la naturaleza del objeto que se mecaniza, la pieza puede clasificarse a grandes rasgos en dos tipos: cavidades planas y superficies de forma libre.

Las cavidades planas se suelen mecanizar mediante corte lineal. Esto se debe a que la mayoría de las piezas de este tipo se crean mediante procesos de corte y fresado, como cajas, bases y otras piezas, que tienen grandes márgenes de mecanizado. El corte en línea permite aprovechar al máximo la velocidad de avance de la máquina herramienta, lo que se traduce en una mayor eficacia del mecanizado. Además, la calidad de la superficie producida mediante el corte en línea es mejor que la producida mediante el corte en anillo.

Por otro lado, las superficies de forma libre suelen mecanizarse mediante corte anular. Esto se debe a que dichas superficies suelen fundirse o moldearse mediante procesos regulares, lo que da lugar a una distribución residual desigual y a unos requisitos de precisión elevados. Además, en comparación con el corte lineal, el corte por anillos proporciona mejores características de mecanizado superficial y puede aproximarse mejor a la forma real de la superficie.

El mecanizado de piezas suele dividirse en tres etapas: mecanizado de desbaste, mecanizado de semiacabado y mecanizado de acabado. Esta división es importante para garantizar la precisión del mecanizado.

En los métodos de procesamiento tradicionales, los límites entre cada etapa son claros. Sin embargo, en el fresado NC, estos límites pueden estar menos definidos debido a la capacidad de la máquina herramienta para realizar múltiples funciones. También puede haber solapamientos entre etapas, como la realización de un mecanizado fino durante un mecanizado basto o la permanencia de trazas de mecanizado basto tras un mecanizado fino.

A pesar de ello, sigue siendo necesario dividir las etapas de mecanizado en el mecanizado NC para garantizar la calidad. Sin embargo, la determinación del contenido de mecanizado para cada etapa puede diferir de los métodos tradicionales, ya que el objetivo es reducir el tiempo de sujeción y simplificar el movimiento de la herramienta.

El objetivo principal del mecanizado de desbaste es maximizar la tasa de arranque de material y preparar el contorno geométrico de la pieza para el semiacabado. Por ello, para el corte por capas se suelen utilizar el corte por líneas o métodos compuestos.

El semiacabado tiene como objetivo producir un contorno plano y un acabado superficial uniforme. Para esta fase se suelen utilizar métodos de corte circular.

El objetivo del mecanizado de acabado es producir una pieza que cumpla los requisitos dimensionales, de precisión de la forma y de calidad de la superficie. En función de las características geométricas de la pieza, se utiliza el corte lineal para el interior y el corte anular para el borde y las juntas.

Las principales consideraciones para determinar el modo de alimentación de la herramienta durante la programación son:

Para las cavidades planas, se utiliza el corte por líneas para dividir el dominio de mecanizado y minimizar el número de levantamientos de la herramienta. Por otro lado, las superficies de forma libre se aproximan en forma de anillos tangentes.

La selección de la forma de la pieza en bruto también afecta a la elección de la programación. Modificando la forma de la pieza en bruto, el mecanizado de formas difíciles de sujetar puede transformarse en un mecanizado de cavidades de corte lineal más fácil de sujetar. Alternativamente, el mecanizado de superficie de forma libre puede cambiarse por corte en línea para eliminar mayores tolerancias, mejorando así la eficiencia del mecanizado.