¿Alguna vez se ha preguntado por qué su máquina de corte por láser de CO2 sigue funcionando mal? Este artículo profundiza en los problemas más comunes, como los fallos por "caída de alta tensión" y las colisiones del cabezal de corte, ofreciendo un análisis detallado y pasos prácticos para la solución de problemas. Aprenda a identificar y solucionar estos problemas, garantizando que su máquina funcione sin problemas y de forma eficaz. Obtenga información valiosa y medidas preventivas para evitar costosos tiempos de inactividad y mejorar sus habilidades de mantenimiento.

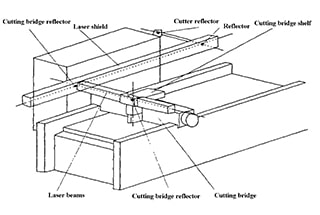

En 2013, el taller de componentes estructurales de la empresa introdujo dos máquinas de corte por láser de CO2 de Trumpf, modelo CP3000.

Debido a la falta de experiencia en el mantenimiento y reparación de este tipo de equipos, la mayoría de las averías dependían del servicio posventa del fabricante, lo que se traducía en largos ciclos de reparación y elevados costes de mantenimiento.

Mediante el análisis de las causas de los fallos, se formularon medidas correctoras y preventivas y se creó un Informe A4 de Fallos del Equipo para prevenir futuras averías.

Durante este proceso, se acumuló continuamente experiencia en mantenimiento y se mejoraron las competencias del personal de mantenimiento de equipos, logrando gradualmente la transición de un mantenimiento externalizado a un modelo de mantenimiento autosuficiente + externalizado.

Durante el proceso de corte, el monitor láser mostró de repente una alarma "2104", que indicaba que había una "caída de tensión elevada".

Tras reiniciar el equipo, éste funcionó con normalidad, pero a partir de entonces se produjeron alarmas intermitentes durante el proceso de corte, y la frecuencia de las alarmas aumentó.

Según el principio de funcionamiento del láser, existen cinco posibles causas de esta alarma.

(1) Impurezas en el gas de alta pureza, especialmente exceso de agua. La entrada de humedad en la cavidad resonante hará que disminuya la resistividad del plasma en la cavidad, lo que provocará un aumento anormal de la corriente de alimentación de alto voltaje.

(2) Fuga en la cavidad resonante, con entrada de aire ambiente en la cavidad. Cuando la cavidad resonante funciona normalmente, es un entorno de presión negativa. Si hay un punto de fuga, el aire ambiente entrará en la cavidad.

(3) Fuga del intercambiador de calor o de su junta de estanqueidad, que permite la entrada de agua de refrigeración en la cavidad resonante.

(4) Relación de mezcla de gases incorrecta. Una relación de mezcla incorrecta puede provocar una disminución de potencia del lásery el láser aumentará la potencia incrementando adecuadamente la corriente de alto voltaje de la fuente de alimentación. Cuando la corriente de alto voltaje supere un determinado rango, se producirá una alarma.

(5) Reflujo de la bomba de vacío. Si la válvula unidireccional de la bomba de vacío no está bien sellada, el gas residual con vapor de aceite fluirá de vuelta a la cavidad resonante, contaminando los componentes ópticos como lentes sucias y causando una disminución de la potencia.

(1) Se cambió el gas a otro láser y se utilizó con normalidad, descartando las impurezas en el gas como causa.

(2) Se evacuó la cavidad resonante por debajo de 1 kPa (10 mbar), se cerraron todas las electroválvulas y, al cabo de 20 minutos, la presión aumentó 40 Pa (0,4 mbar), cumpliendo los requisitos del fabricante del equipo, descartando como causa fugas y fugas del intercambiador de calor.

(3) Se comprobó y reajustó la proporción de mezcla de gases. Tras el ajuste, el fallo seguía existiendo y la frecuencia no disminuía, lo que descartaba la relación de mezcla de gas incorrecta como causa.

(4) Se retiró la tubería entre la bomba de vacío y la cavidad resonante, y se limpió de manchas de aceite. Antes de desmontar el espejo delantero, el espejo trasero y el espejo plegable, se limpiaron y se volvieron a instalar y ajustar. Sin embargo, el fallo seguía existiendo, eliminando el reflujo de la bomba de vacío como causa.

Se llevó a cabo un análisis y localización de averías del estado de funcionamiento del equipo. Durante el proceso de corte real, se observó que antes de que se produjera la alarma de "caída de alta tensión", la potencia aumentaba repentinamente hasta unos 1200 W y, a continuación, se producía la alarma.

Se activó el modo "calentamiento" y se aumentó gradualmente la potencia de calentamiento. Cuando el ajuste de potencia alcanzó los 1500W, la potencia de salida medida fue sólo de 1200W, y se produjo un fenómeno de "filamentación" en la cavidad resonante del 1#.

Después de funcionar durante unos 20 segundos, el láser emitió una alarma de "caída de alta tensión" y la fuente de alimentación mostró una alarma de "sobrecorriente". Se comprobaron los componentes electrónicos de la fuente de alimentación del láser y se comprobó que eran normales.

Se midió la tensión de salida de la detección de la cavidad resonante 1# en la placa de circuito impreso de control de potencia (Figura 1), que era de 8,4 V, mientras que la tensión de la cavidad resonante 2# era de unos 7,6 V, lo que indicaba que la fuente de alimentación de refuerzo sumergida en aceite de la cavidad resonante 1# estaba dañada.

Se desmontó la fuente de alimentación sumergida en aceite (Figura 2) y se midieron los componentes electrónicos, como el transformador, el condensador de refuerzo y el diodo de refuerzo de la fuente de alimentación de refuerzo de cavidad resonante 1#, y se comprobó que todos eran normales.

Se midió el circuito de detección de reducción de tensión, y se encontró que una de las resistencias redundantes de 100k tenía un valor medido de 116kΩ. Se juzgó preliminarmente que el motivo de la alarma de "caída de tensión elevada" se debía a que esta resistencia estaba dañada.

Se retiró una resistencia de 100kΩ, 2W de otra placa de circuito vieja y se utilizó para sustituir la resistencia dañada. Se activó el modo de "calentamiento" y se aumentó gradualmente el ajuste de potencia hasta alcanzar la potencia máxima de 3000W.

Se observó el estado de funcionamiento del láser y no se produjo ninguna alarma de "caída de alta tensión", ni tampoco ningún fenómeno de "filamentación".

(1) Se probaron las 16 resistencias reductoras de tensión de dos máquinas láser, y sus valores de resistencia eran todos más de 5% superiores a lo normal. Estas resistencias son resistencias de película de carbono, que tienen una potencia nominal baja y se oxidan fácilmente por el choque de tensión, aumentando gradualmente su valor de resistencia.

Por lo tanto, se consideró que el uso de resistencias de película de carbono en el diseño de la placa de circuito no era razonable, y que debían utilizarse resistencias de película metálica más estables y resistentes a los impactos.

(2) Otros problemas descubiertos durante el proceso de localización de averías incluían una gran desviación entre la proporción de mezcla de gas y el ajuste de fábrica, así como la sustitución y el uso inadecuados de gas de alta pureza.

(1) Comprar resistencias de película metálica de 100kΩ y 2W para sustituir las defectuosas y evitar estos fallos.

(2) Modificación del manual de funcionamiento y mantenimiento, añadiendo comprobaciones periódicas de la tensión y la corriente de la fuente de alimentación, ajustando la proporción de mezcla de gases y añadiendo elementos de inspección y ajuste periódicos. Deben desarrollarse procedimientos operativos de ventilación estándar y requisitos de uso, y difundirse mediante formación.

(3) Inspecciones por terceros de los gases de alta pureza (N2, CO2, He2) utilizados en la máquina láser, y el proveedor debe rectificar cualquier problema de incumplimiento en un plazo determinado.

(1) Debido al alabeo frecuente de la chapa, el cabezal de corte de la corte por láser La máquina colisiona con la chapa deformada, lo que provoca daños en componentes como el cabezal capacitivo, el cuerpo cerámico, la boquilla de corte y el componente de cuatro eslabones.

Tras la colisión, la sustitución de piezas de repuesto y el ajuste del equipo suponen una pérdida de tiempo considerable que retrasa la producción.

(2) En 2018, se incurrió en una pérdida total de 103 000 RMB debido a daños por colisión de componentes, detallados en la Tabla 1 (pérdidas por tiempo de inactividad no incluidas).

Cuadro 1: Estadísticas de pérdidas causadas por colisiones de dos láseres en 2018.

| Componente dañado | Cantidad /piezas | Precio unitario /10000 yuanes | Importe total /10000 yuanes | Observaciones |

| Cabeza del condensador | 6 | 0.3 | 1.8 | Para utilizar después de la reparación subcontratada |

| Cabeza del condensador | 2 | 2 | 4 | No se puede reparar, hay que comprar |

| Junta aislante | 1 | 0 | 0 | Pieza de recambio nueva |

| Cuerpo de cerámica | 20 | 0.02 | 0.4 | Hecho a sí mismo |

Analizar las posibles causas a partir de los cinco elementos: personas, máquina, material, método y entorno.

(1) Personas: El nuevo empleado no domina el manejo y no puede manipular o manejar el alabeo del chapa metálica a tiempo. El operador tiene poco sentido de la responsabilidad y no hace frente a las situaciones en las que pueden producirse colisiones. Tras la colisión, no se reajustó el coaxial, lo que provocó la desviación del haz láser y quemó el cabezal del condensador; el seguimiento no se ajustó a tiempo, lo que provocó una nueva colisión.

(2) Máquina: La respuesta de movimiento del cabezal de corte a la colisión no es lo suficientemente sensible, y no puede detenerse a tiempo cuando se produce una colisión, lo que conduce a la expansión de los accidentes.

(3) Material: En tensión interna de la chapa es grande, y la chapa se deforma debido a la liberación de tensiones causada por el calentamiento durante el corte.

(4) Método: No se presta suficiente atención al ajuste de la trayectoria de corte y no se tienen en cuenta las piezas propensas al alabeo para evitarlas en la medida de lo posible; no se utilizan microconexiones.

(5) Medio ambiente: Las cortas estanterías de almacenamiento de las planchas, el largo tiempo de almacenamiento y el pisoteo del personal en el pasado hacen que las planchas se doblen, lo que facilita su deformación durante el corte.

(1) Formar y evaluar a todos los operadores y establecer el correspondiente sistema de recompensas y castigos.

(2) Ajuste la sensibilidad de la respuesta de movimiento a la colisión al nivel más alto sin afectar al uso.

(3) Aplane la chapa antes de colocarla en la máquina para liberar parte de la tensión interna.

(4) Optimizar la trayectoria de corte durante la programación y el trazado, intentar evitar las piezas propensas al alabeo; utilizar microconexiones para reducir la probabilidad de alabeo de la pieza.

(5) Ampliar la estantería de almacenamiento de placas para evitar que se hundan y se doblen en ambos extremos; replanificar la zona de almacenamiento de placas, colocar barreras para evitar que el personal camine y pisotee.

Tras aplicar las medidas anteriores, la frecuencia de los problemas de colisión ha disminuido ligeramente, pero el problema no se ha resuelto por completo.

(1) La raíz del problema, que lleva mucho tiempo sin resolverse, es que no hay personal profesional in situ cuando se producen las colisiones, y es imposible restablecer la situación en ese momento.

Posteriormente, mediante la instalación de vigilancia en el equipo y la toma de fotografías después de cada colisión, analizando los datos de vídeo y fotografía, se descubrió que las colisiones se producían durante el recorrido en vacío desde el final de un corte hasta el punto de inicio del siguiente.

Antes de la marcha en vacío, el cabezal de corte se desplazará hacia arriba una cierta distancia (altura de elevación).

Si se intenta aumentar la altura de elevación, el problema puede resolverse.

(2) Estudio del programa de control. Observando el programa de corte, se encontró que la elevación del cabezal de corte durante la marcha en vacío es controlada por las subrutinas 1012 y 1022. Abra la subrutina para analizar el principio de control.

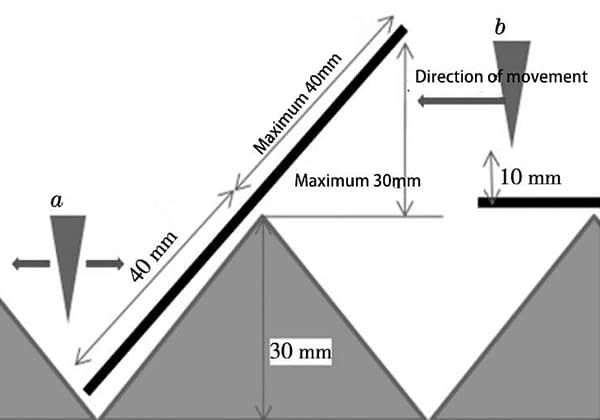

(3) Principio de control de la altura del cabezal de corte. Utiliza un sensor para detectar y calcular la distancia a la altura de la placa. Cuando se necesita un funcionamiento en vacío, el eje Z se mueve en dirección negativa hasta que se detiene cuando la altura de detección es de 10 mm, y luego realiza una acción de funcionamiento en vacío.

(1) Este método de control presenta las siguientes deficiencias: el sensor sólo puede detectar con precisión la distancia de 10 mm. Cuanto mayor sea la distancia, mayor será el error. No puede evitar colisiones y sólo puede detener la marcha después de que se produzca una colisión.

Al utilizar el control PID, se produce un problema de retardo en la respuesta cuando se produce una colisión, lo que provoca un aumento de los accidentes por colisión. Sólo puede detectar la situación en la que la caída de altura de la placa cambia uniformemente, y no puede detectar la situación en la que la caída de altura de la placa cambia repentinamente.

(2) De acuerdo con las fotos de la escena de colisión tomadas por el operador (Figura 3), se establece un modelo numérico (Figura 4) para analizar la ocurrencia de colisiones: la colisión ocurrirá cuando el punto a se mueva en cualquier dirección, y la colisión ocurrirá cuando el punto b se mueva hacia la izquierda.

(3) Según el modelo numérico, el cálculo muestra que la altura máxima de elevación o hundimiento de la pieza es de 30 mm, y la altura de elevación se fija en 10 mm, lo que no puede evitar completamente las colisiones. Sin embargo, actualmente este método de control no puede fijar la altura de elevación a más de 10 mm.

(1) Desarrollar un plan de ajuste. Ajuste la subrutina de la máquina #1, elimine el movimiento del eje Z a la posición de detección del sensor de 10mm, y cámbielo a: El eje Z se mueve 35mm en dirección negativa, ya no utiliza el control de seguimiento del sensor, y funciona sin anormalidades durante la prueba de funcionamiento. Después de 24 horas de funcionamiento continuo sin colisiones ni anomalías, ajuste el programa de la máquina #2.

(2) Validar la viabilidad. Registre la tasa de carga del servomotor del eje Z antes y después del ajuste, la diferencia de tasa de carga máxima antes y después del ajuste es muy pequeña, y ambas no exceden 30%.

(3) Verificación. Ha funcionado de forma ininterrumpida hasta la fecha (4 meses), sin colisiones ni anomalías.

El fallo de la "caída de alta tensión" y la colisión del cabezal de corte del Máquina de corte por láser de CO2 afectan gravemente a la eficacia de la producción y provocan pérdidas considerables. Analizando la causa de la avería, descartando fallos, identificando la causa real y aplicando medidas correctivas y preventivas, se evitan a fondo averías similares. Estudiando la estructura y el principio del equipo, y resumiendo las experiencias de reparación, hemos conseguido reparar de forma autónoma algunas averías de estos equipos.