¿Se ha preguntado alguna vez cómo está revolucionando la tecnología moderna el sector de la fabricación de metales? En esta entrada del blog, exploraremos el impacto transformador de las máquinas de corte por láser de tubos. Descubra cómo estas innovadoras herramientas están transformando la forma en que los fabricantes cortan, moldean y procesan los tubos metálicos, abriendo nuevas posibilidades de diseño y eficiencia. Acompáñenos en esta inmersión en el mundo de la tecnología láser avanzada y sus implicaciones de largo alcance para el futuro de la fabricación de metales.

La tecnología láser posee tres características clave que la hacen excepcionalmente adecuada para el procesamiento de materiales: excelente monocromaticidad, coherencia y colimación. Estas propiedades permiten realizar operaciones de corte de tubos precisas y eficaces en diversas aplicaciones industriales.

Los métodos tradicionales de corte de tubos, como el aserrado manual, el aserrado a máquina, la extrusión con rodillo, el corte con disco abrasivo y la soldadura con gas, suelen adolecer de una baja eficacia de corte y una gran intensidad de mano de obra. En cambio, el corte por láser se ha generalizado en la industria por su velocidad de procesamiento superior y su excepcional calidad de corte.

La industria de fabricación de tubos ha experimentado un crecimiento significativo, y los componentes tubulares se utilizan ampliamente en sectores como el aeroespacial, la maquinaria de ingeniería, el transporte, la petroquímica y los equipos agrícolas. Los tubos ofrecen varias ventajas en la producción, como costes más bajos, excelente conformabilidad, propiedades estructurales ligeras y eficiencia de los materiales. Por consiguiente, el corte de tubos desempeña un papel crucial en diversos procesos industriales.

La diversidad de formas, tamaños y aplicaciones de los tubos, unida a la necesidad de un procesamiento de alta calidad, exige una cuidadosa selección de equipos de mecanizado, métodos de procesamiento y medidas tecnológicas. Aunque a veces los métodos de corte tradicionales pueden lograr los resultados deseados, a menudo se quedan cortos en términos de eficiencia de procesamiento y eficacia general.

La tecnología de corte de tubos por láser aborda estos retos ofreciendo:

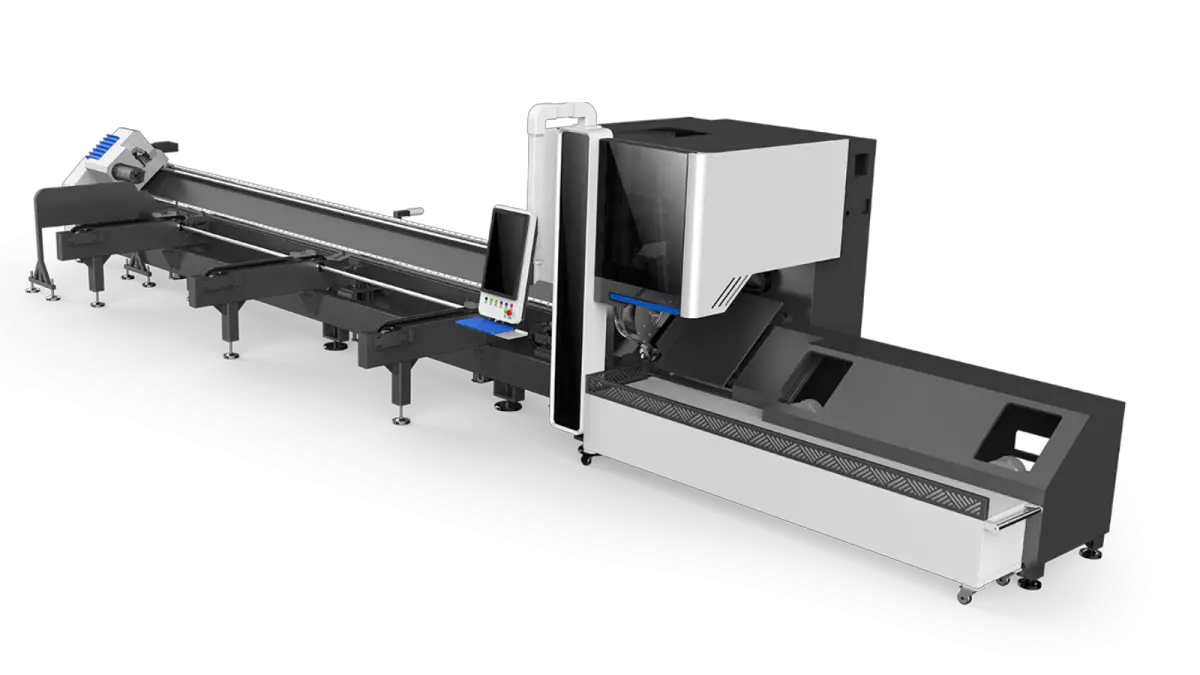

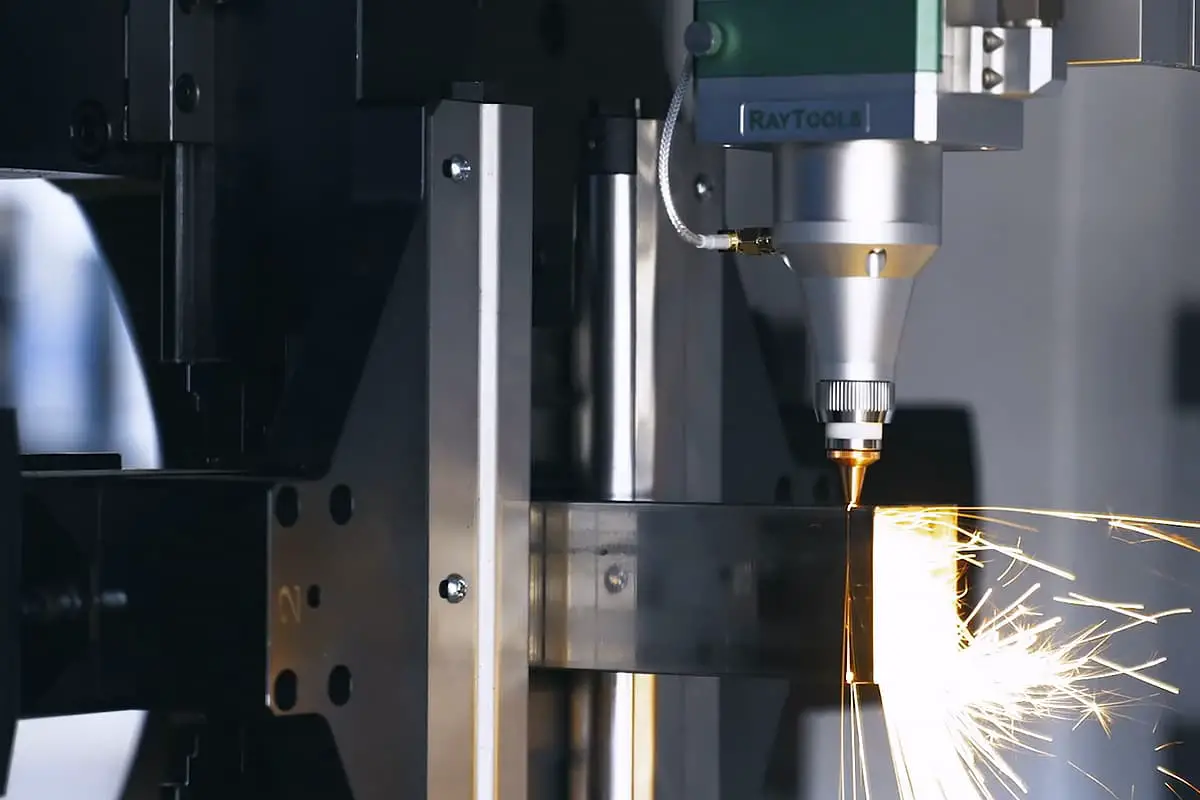

Una máquina de corte por láser para tubos es un equipo industrial especializado diseñado principalmente para cortar diversos materiales tubulares huecos de metal, incluyendo acero inoxidable, acero al carbono, acero galvanizado y otros tubos metálicos utilizados en aplicaciones industriales y comerciales. Esta avanzada tecnología de corte utiliza un láser de fibra de alta potencia para lograr un corte preciso, eficiente y versátil de componentes tubulares.

Estas máquinas se emplean ampliamente en sectores tan diversos como la construcción, las tuberías industriales, la fabricación de mobiliario de oficina, la producción de equipamiento deportivo y la industria del automóvil. La capacidad de procesar una amplia gama de diámetros de tubo, grosores de pared y perfiles hace que las máquinas de corte por láser de tubos sean indispensables tanto para pequeñas y medianas empresas como para operaciones de fabricación a gran escala.

Las principales características de las máquinas de corte por láser de tubos incluyen:

La adopción de la tecnología láser de fibra en estas máquinas ofrece varias ventajas sobre los láseres de CO2 tradicionales, como una mayor eficiencia energética, menores requisitos de mantenimiento y una calidad superior del haz. Esto ha llevado a la adopción generalizada de máquinas de corte por láser de tubo en diversas industrias.

A medida que la tecnología láser sigue madurando y evolucionando rápidamente, sus aplicaciones se han ampliado desde el corte de chapas metálicas hasta el sofisticado procesamiento de tubos y tuberías. El desarrollo y la implantación de máquinas especializadas de corte por láser de tubos han revolucionado la fabricación de tubos metálicos, mejorando drásticamente la eficiencia del procesamiento, la calidad y las posibilidades de diseño en la fabricación de componentes tubulares.

Una máquina de corte por láser de tubos es un sofisticado equipo diseñado para el procesamiento y corte de alta precisión de materiales tubulares. Este avanzado sistema suele constar de varios componentes clave, cada uno de los cuales desempeña un papel crucial en el rendimiento y la eficacia generales de la máquina:

Las máquinas de corte por láser para tubos son sistemas avanzados de procesamiento de tubos metálicos que utilizan la tecnología láser para realizar cortes de alta precisión. He aquí una explicación optimizada de su principio de funcionamiento:

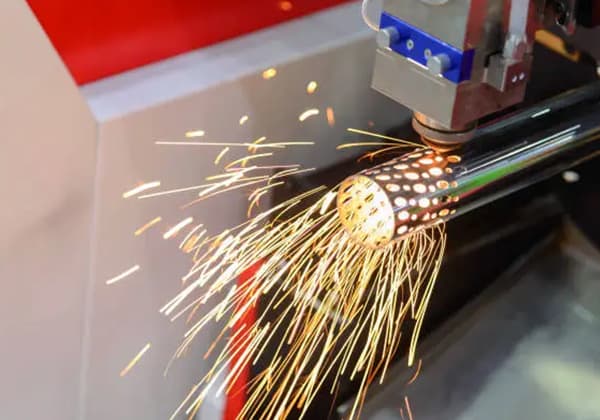

Las máquinas de corte por láser de tubos emplean rayos láser enfocados para cortar diversos patrones y formas en tubos, tuberías y perfiles. Este método de corte sin contacto ofrece una precisión y versatilidad superiores a las de las técnicas de corte mecánico tradicionales.

Estas máquinas integran tecnología de control numérico de vanguardia, sistemas de corte por láser y componentes mecánicos de precisión. Entre sus principales características se incluyen:

El proceso de corte por láser ofrece una flexibilidad notable en términos de:

Las modernas máquinas de corte por láser de tubos pueden procesar perfiles metálicos simétricos, como vigas en I y ángulos de hierro, lo que amplía su campo de aplicación.

La controlabilidad del rayo láser es una ventaja significativa, ya que permite:

Los cortes de alta precisión producidos por la tecnología láser reducen significativamente los requisitos de postprocesamiento, minimizando las rebabas y mejorando la eficiencia general.

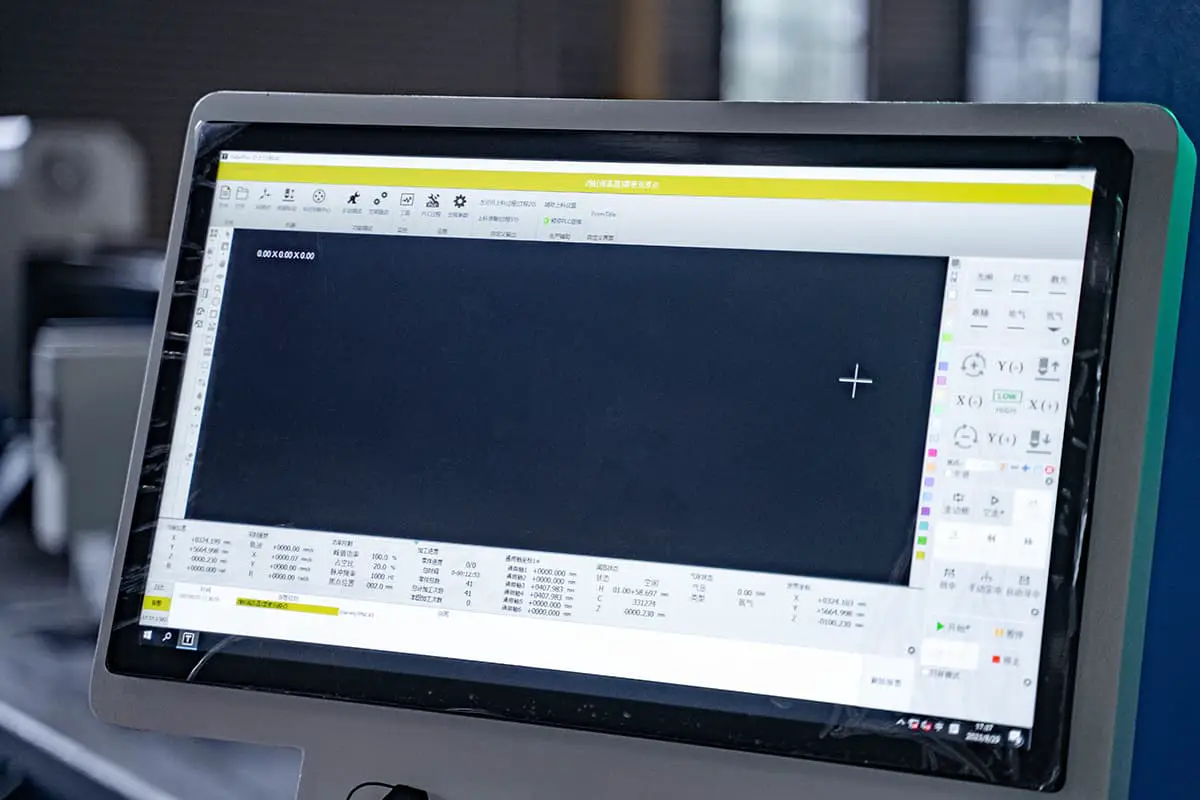

Cambiar las especificaciones de la pieza de trabajo (por ejemplo, el diámetro del tubo o la forma del perfil) normalmente sólo requiere ajustes de software, eliminando la necesidad de cambios mecánicos de herramientas. Esta flexibilidad subraya la importancia del desarrollo de software avanzado de corte de tubos.

Al combinar los sistemas de corte por láser con la tecnología de control numérico por ordenador (CNC), estas máquinas ofrecen:

Los principios de corte fundamentales de las máquinas de corte por láser de tubos se ajustan estrechamente a los de los sistemas de corte por láser planos, con adaptaciones especializadas para geometrías tubulares.

Las máquinas de corte por láser de tubos están diseñadas específicamente para procesar tubos metálicos estándar (incluidos perfiles redondos, rectangulares y ovalados), secciones estructurales (como canales y ángulos de acero) y diversos componentes tubulares con formas personalizadas.

Las ventajas del corte por láser de tubos frente a las técnicas de procesado tradicionales son significativas:

La rápida expansión de la producción y el consumo de tubos metálicos ha llevado a la adopción generalizada de máquinas de corte por láser de tubos en las industrias manufactureras. Estos avanzados sistemas ofrecen precisión, eficiencia y versatilidad en el procesamiento de componentes tubulares.

Las máquinas de corte por láser de tubos disponibles en el mercado pueden clasificarse a grandes rasgos en dos tipos principales en función del método de alimentación axial del tubo:

Este tipo de máquina de corte por láser para tubos sólo procesa tubos de longitud fija, que se utiliza sobre todo para procesar el contorno de la superficie del tubo con eje constante y sección transversal cambiante, los dos extremos del tubo no se pueden procesar.

Aunque la cortadora láser de tubos a medida tiene grandes limitaciones y baja productividad, ocupa una gran cuota de mercado debido a sus características especiales.

La figura 1 muestra el patrón decorativo en la superficie del pie y la pantalla de una lámpara procesado por un material fijo láser de corte cortatubos.

Fig.1 Vástago y pantalla de lámpara procesados con un material fijo láser de corte cortatubos.

Principio de funcionamiento

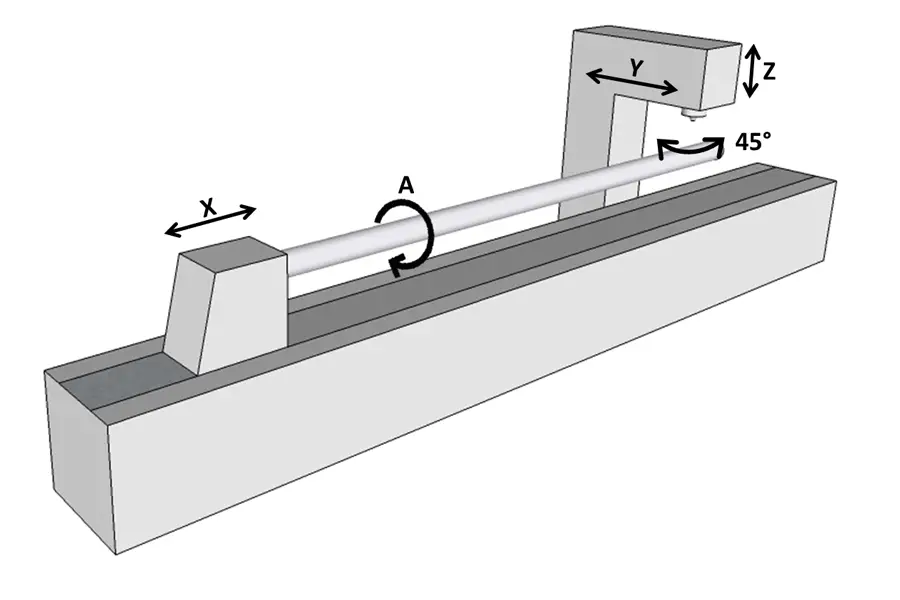

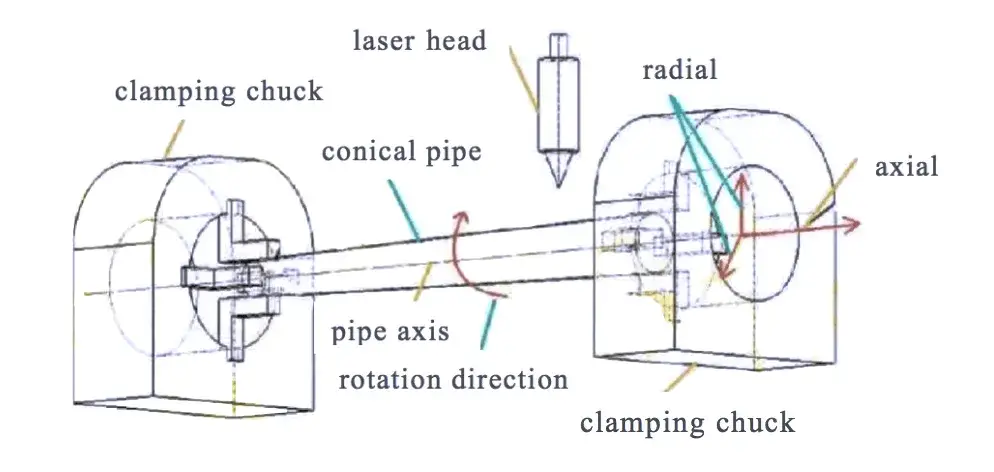

Como se muestra en la Fig. 2, la cortadora láser de tubos para corte de material fijo consta de dos mandriles de sujeción que mantienen el tubo en su lugar, el mandril realiza un movimiento de rotación sincronizado alrededor del eje del tubo y el cabezal láser realiza avances axiales y radiales del tubo para el corte.

Este tipo de láser La máquina cortadora de tubos se utiliza principalmente para el procesamiento de tubos coaxiales de la misma sección transversal, que no sólo puede procesar varias formas de contorno en la superficie del tubo, sino que también puede cortar de acuerdo con la longitud diseñada de la pieza del tubo dentro de la carrera diseñada de la máquina.

En comparación con la cortadora láser de tubos de corte de material fijo, es más flexible, escalable y de mayor eficiencia de corte, que actualmente ocupa la mayor parte de la cuota de mercado de la cortadora láser de tubos profesional.

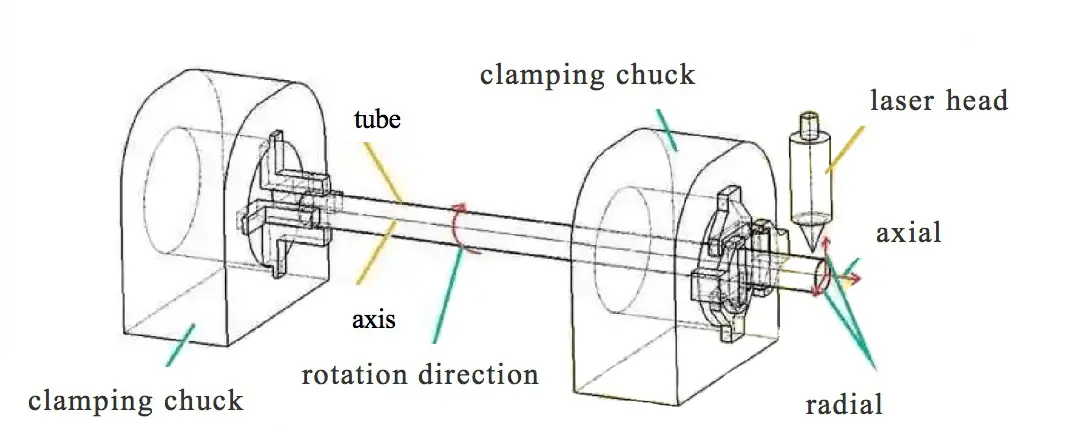

Como se muestra en la Figura 3, la cortadora láser de tubos por avance puede utilizarse para procesar por lotes diversos perfiles de tubos metálicos estándar, como tubos cuadrados y redondos, y cortarlos.

Fig.3 Tubos cuadrados y redondos procesados por un cortatubos láser de corte por avance.

Principio de funcionamiento

Como se muestra en la figura 4, el tubo se sujeta mediante un mandril de sujeción, el mandril de apoyo sujeta el tubo radialmente.

Todos los mandriles alrededor del eje del tubo sincronizan el movimiento giratorio, el mandril de sujeción fija el tubo para hacer el avance axial, el cabezal láser para hacer el avance radial del tubo y el corte.

En la actualidad, la cortadora láser de tubo de corte alimentado se basa principalmente en dos mandriles en el mercado, que es rentable, pero sus deficiencias son también evidentes.

Fig.4 Diagrama del principio de funcionamiento

1) Poca estabilidad de la precisión de corte

Para el tubo con piezas demasiado largas o poca rigidez, con la deformación por gravedad más la acción de la fuerza centrífuga de rotación del mandril, incluso si el aumento de rodillo servo o soporte de la rueda de perfilado, es difícil garantizar la estabilidad de la precisión de corte.

2) Material de cola, aunque el cabezal láser pueda atravesar el corte del mandril de soporte, pero el extremo de sujeción del mandril sigue sin poder cortar, lo que provoca el desperdicio del tubo.

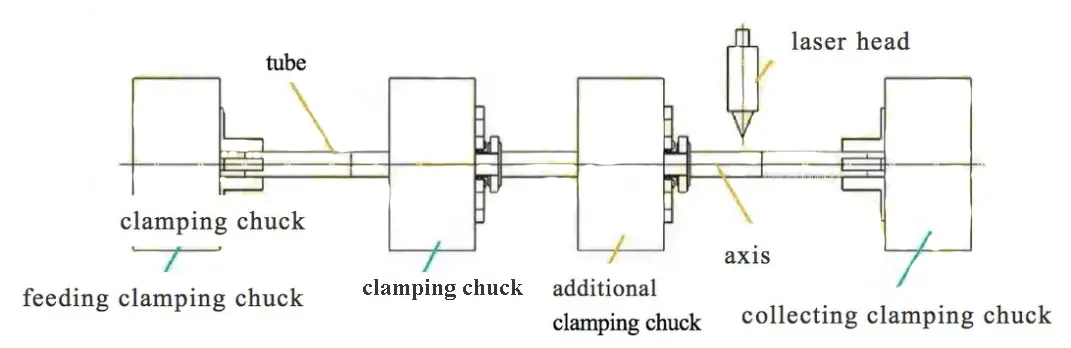

Para hacer frente a estas deficiencias, algunos fabricantes de equipos utilizan dos mandriles de alimentación de máquinas de corte por láser de tubos como base, ampliar el diseño de la máquina de corte por láser de tubos de múltiples mandriles, como se muestra en la Figura 5.

Entre ellas,

1) Aumenta un conjunto de mandril de soporte y puede asegurar que una cierta longitud de tubo casi libre de la deformación por gravedad y la fuerza centrífuga de rotación del mandril, que puede garantizar eficazmente la estabilidad de la precisión de corte y la longitud de corte de piezas no está limitada en el rango de carrera de la máquina.

2) Aumenta un conjunto de mandriles de sujeción para la captura de material, cuando el mandril de alimentación está en la posición límite, el tubo se sujeta por el mandril de captura para hacer el movimiento de alimentación axial, que puede garantizar la mayor parte del tubo de corte de material de cola cero.

3) Aunque el diseño anterior puede resolver completamente las deficiencias del cortatubos láser de tipo de corte de alimentación de dos mandriles, el aumento del coste de los mandriles, el número de servoejes y el sistema CNC.

También explica por qué el actual cortatubos láser de alimentación y corte de varios mandriles no se ha convertido en una tendencia dominante.

El funcionamiento de una máquina de corte por láser de tubos implica varios pasos críticos para garantizar un corte preciso y eficaz:

El gas auxiliar es uno de los componentes importantes de la máquina de corte por láser para tubos.

La función principal es soplar los restos de hierro generados por el corte de la tubería a través del gas auxiliar de alta presión expulsado por el cabezal láser cuando el cabezal láser de la máquina cortadora láser de tuberías está cortando la tubería, a fin de lograr el efecto de corte ideal.

En segundo lugar, puede proteger la lente y evitar que los restos de hierro durante el corte reboten en la lente y afecten a la salida del rayo láser y al efecto durante el corte.

En la actualidad, existen tres gases auxiliares comúnmente utilizados para el láser:

① aire ② oxígeno ③ nitrógeno;

¿Cómo podemos elegir el gas auxiliar para conseguir un mejor efecto de corte en la vida diaria?

El aire es el gas auxiliar de menor coste entre los tres gases auxiliares habituales.

Por supuesto, no se puede utilizar para el corte por láser simplemente respirando aire.

El aire utilizado por la máquina de corte por láser sólo se puede utilizar después de que el agua, el aceite, el polvo y otras impurezas en el aire se filtran a través del filtro y el aire filtrado se comprime a unos 20 kg por el compresor de aire.

Es adecuada para tubos de aluminio, aleación de aluminio, acero galvanizado y otros tubos finos, así como en el caso de que los requisitos de corte no sean demasiado elevados.

El oxígeno se refiere aquí al gas con una pureza del 99,5%.

La cortadora láser de tubos corta el metal en el lugar de corte fundiendo y evaporando la alta temperatura generada por el foco láser para realizar el corte por láser.

Mientras que el oxígeno contribuye a la reacción aeróbica del metal láser y mejora la eficacia del corte.

Al mismo tiempo, la película de óxido de oxígeno en la superficie del tubo contribuye a la absorción del haz de luz por el material reflectante.

Sin embargo, la superficie después del corte será de color negro o amarillo oscuro, lo que resulta adecuado para cortar tubos gruesos de acero al carbono.

El nitrógeno es el gas auxiliar más caro de los tres gases auxiliares.

Dado que el nitrógeno es un gas inerte, la reacción del oxígeno en la superficie de corte del tubo se suprime al cortar con el cortatubos láser, al contrario que en el corte con oxígeno.

Por lo tanto, la superficie del tubo cortado con nitrógeno será brillante y blanca.

Sin embargo, debido al coste, se recomienda utilizar nitrógeno como gas auxiliar cuando la superficie de la tubería es relativamente estricta.

Los tres gases auxiliares mencionados tienen sus propias ventajas.

Por lo tanto, a la hora de seleccionar otros gases auxiliares, es necesario recortarlos en función de la situación real.

Para quienes no conozcan bien la tecnología, no fijen ni modifiquen arbitrariamente los auxiliares corte con gasque generará fácilmente rebabas y dará lugar a una estabilidad deficiente de la máquina de tubos láser.

En un dispositivo de corte por láser, la función del sistema de guiado de luz es dirigir la salida del haz desde el generador láser hasta el cabezal de corte de la trayectoria de luz de enfoque.

Para el corte por láser de tubos, si se desea obtener una hendidura de corte de alta calidad, son necesarios un diámetro pequeño y una alta potencia del punto de enfoque del haz de enfoque.

Esto permite al generador láser realizar la salida en modo de bajo orden.

En el corte por láser del tubo, para obtener un diámetro de enfoque del haz relativamente pequeño, el láser debe tener un tiempo de orden de modo transversal pequeño, preferiblemente un modo fundamental.

El cabezal de corte del dispositivo de corte por láser está equipado con una lente de enfoque. Una vez enfocado el rayo láser por la lente, se puede obtener un pequeño punto enfocado, de modo que se puede realizar un corte de tubos de alta calidad.

En el corte de tubos, el tubo a procesar pertenece a una superficie curva espacial, y la forma del tubo es relativamente complicada.

Si se programa y mecaniza por métodos convencionales, habrá ciertas dificultades.

Para ello, el operario debe seleccionar la trayectoria de mecanizado correcta y el punto de referencia adecuado en función de los requisitos del proceso de mecanizado, y utilizar el sistema de control numérico para registrar la condición de avance de cada eje y la coordenada del punto de referencia y, a continuación, registrar las coordenadas del proceso de mecanizado y generar un programa de mecanizado mediante las funciones de interpolación lineal y circular del sistema de corte por láser.

Por lo tanto, el estudio de la función vertical automática del rayo láser y del tubo de corte es también uno de los contenidos técnicos importantes del corte por láser de tubos.

Para garantizar la calidad del corte por láser tubo, mantener el enfoque en la dirección vertical de la superficie de la pieza mediante dispositivos automáticos de medición y control es la clave del corte por láser de tubos.

En la actualidad, integramos la posición de enfoque del láser con el eje directo (X-Y-Z) del procesamiento láser sistema, lo que hace que el movimiento del cabezal de corte láser sea más ligero y flexible, y que la posición del foco se pueda entender bien, para evitar la colisión del cabezal de corte con el tubo de corte u otros objetos durante el procesamiento.

El corte por láser de tubos se utiliza cada vez más en la sociedad industrial actual, y los tubos a cortar son cada vez más diversos.

Además, las propias piezas del tubo tienen su propia complejidad.

Por lo tanto, de acuerdo con el material, la forma y los requisitos de procesamiento de la tubería de corte, la elección de los parámetros adecuados de proceso de corte por láser para obtener la mejor eficiencia de corte y calidad de corte se ha convertido en la cuestión más preocupante para todos los usuarios del sistema de corte por láser.

Para un generador láser de salida de onda continua, potencia del láser tiene un efecto importante en el corte por láser.

En teoría, cuanto mayor sea la potencia del láser, mayor será la velocidad de corte.

Pero teniendo en cuenta las características del propio tubo, la máxima potencia de corte no es la mejor opción.

Al aumentar la potencia de corte, cambia el modo del propio láser, lo que afecta al enfoque del haz láser.

En el procesamiento práctico, a menudo optamos por obtener la mayor densidad de potencia en el caso de una potencia inferior a la máxima, con el fin de garantizar la eficacia y la calidad de corte de todo el corte por láser.

Al cortar el tubo con láser, hay que asegurarse de que el corte

velocidad esté dentro de un determinado margen para obtener una mejor calidad de corte.

Si la velocidad de corte es lenta, el calor excesivo se acumulará en la superficie del tubo, y la zona afectada por el calor se hará más grande, y entonces la incisión se hará más ancha. Además, la superficie de la incisión es cauterizada por el material fundido en caliente descargado, lo que hace que la superficie del corte sea rugosa.

Al aumentar la velocidad de corte, la anchura media de la hendidura circunferencial del tubo se reduce. Cuanto menor es el diámetro del tubo, más evidente es el efecto.

Con la aceleración de la velocidad de corte, el tiempo de acción del láser se acorta, la energía total absorbida por el tubo es menor, la temperatura en el extremo frontal del tubo disminuye y la anchura de la hendidura se hace menor.

Si la velocidad de corte es demasiado rápida, el tubo no se cortará o se cortará, lo que afectará a toda la calidad del corte.

Al cortar el tubo por láser, las características del propio tubo pueden tener una gran influencia en el procesado.

Por ejemplo, el tamaño del diámetro del tubo tiene un impacto significativo en la calidad del procesado.

A través de la investigación sobre tubos de acero sin soldadura de pared fina cortados por láser, se constata que el diámetro del tubo y la anchura de la hendidura seguirán aumentando mientras los distintos parámetros del proceso permanezcan invariables.

Al cortar tubos no metálicos y parte de los metálicos, se puede utilizar aire comprimido o gas inerte como el nitrógeno como gas auxiliar.

Sin embargo, para la mayoría de los tubos metálicos, puede utilizarse un gas activo como el oxígeno.

Después de determinar el tipo de gas auxiliar, también es importante determinar la presión del gas auxiliar.

Cuando se corta un tubo con un espesor de pared pequeño a una velocidad relativamente alta, la presión del gas auxiliar debe aumentarse para evitar que la escoria adherida quede atrapada en la hendidura; Cuando el espesor de la pared del tubo de corte es grande o la velocidad de corte es lenta, la presión del gas auxiliar debe reducirse adecuadamente para evitar que el tubo no se corte o no se corte.

La posición del foco del haz también es vital para el corte por láser de tubos. Durante el corte, la posición de enfoque es generalmente en la posición de la superficie de corte de accesorios de tubería. Cuando el foco está en una buena posición, la hendidura es la más pequeña, la eficiencia de corte es la más alta, y el efecto de corte es también el mejor.

En la mayoría de los casos, el foco del haz se ajusta por debajo de la boquilla y la distancia entre ésta y la superficie del tubo es de aproximadamente 1,5 mm.

Al mismo tiempo, factores como la forma del pulso láser y el modo de salida de la luz también tienen cierta influencia en el efecto de corte.

La futura demanda de tubos es cada vez mayor, los requisitos de procesamiento serán cada vez más altos, y la mejora de la precisión del procesamiento y la eficiencia de la producción es un factor necesario para el rápido desarrollo de la máquina profesional de corte por láser de tubos.

Las necesidades de los usuarios cambian con el tiempo, y el diseño modular permite añadir o sustituir componentes funcionales para satisfacerlas y maximizar las ventajas para ambas partes.

Ya hay muchos usuarios equipados con unidades automáticas de carga y descarga, el desarrollo de la automatización puede liberar eficazmente la mano de obra, aliviando el problema de la escasez de mano de obra en las empresas.

Con la popularización del concepto de "Industria 4.0" y la madurez del desarrollo de la tecnología 5G, el futuro de la máquina de corte por láser de tubos alcanzará sin duda la automatización completa.

Es decir, integra la recogida de información, la realización de pedidos, la alimentación, la carga, la identificación de tubos, la medición de longitudes, el corte automático de programas de llamada, la descarga, el paletizado y el envío, lo que finalmente hace realidad la inteligencia.

El corte de tubos por láser tiene muchas ventajas, como una anchura de incisión estrecha, una zona afectada por el calor pequeña, una velocidad de corte rápida, una buena flexibilidad, un corte suave y sin desgaste de la herramienta.

Con la aparición y el desarrollo de las máquinas de corte por láser CNC (Control Numérico Computarizado), el desarrollo de diversas técnicas de mecanizado de superficies y curvas de forma libre espaciales puede mostrar su lado único.

En el corte por láser, no sólo se requiere que el punto láser se mueva en el espacio tridimensional con respecto a la pieza de trabajo de acuerdo con una trayectoria determinada, sino que también se requiere que el eje del láser sea perpendicular a la superficie de mecanizado del tubo que se va a cortar durante todo el proceso de mecanizado.

Para CNC corte por láser de fibra cabezales que pueden autoenfocarse, las boquillas siguen automáticamente la superficie de la pieza mediante un sistema automatizado de medición y control.

La práctica de producción indica que la clave del corte de tubos es eliminar al máximo los defectos de calidad del corte, para cumplir los requisitos de transformación del tubo.

Para el procesado complejo de tubos, como perforación, ranurado, recorte o destalonado, el corte por láser no sólo es más rápido que los métodos de mecanizado tradicionales, sino que también garantiza una gran calidad de procesado.

Durante el procesamiento, se debe asegurar primero el corte de las piezas de tubería para obtener la pieza en bruto de la longitud de tubería requerida.

El método tradicional de corte de tubos es difícil de satisfacer las necesidades de la producción en serie, y las piezas de tubo procesadas por estos métodos tradicionales de transformación tienen, por lo general, una mala calidad de la superficie de corte, y algunas incluso presentan defectos de transformación, como deformación y colapso.

Además de la necesidad de cortar el tubo, se requieren otras formas de procesamiento, como el corte de patrones para decoración y lámparas, el corte lineal en espiral, seno y coseno, y el marcado, etc.

Si estas formas de mecanizado de tubos utilizan métodos tradicionales, no sólo la eficiencia de procesamiento es baja, sino que también es difícil alcanzar los requisitos ideales de procesamiento, y algunos incluso no se pueden procesar.

La anchura de la muesca suele ser de 0,1-0,3 mm para el corte de tubos por láser (incluye corte recto, biselado y corte de forma).

La posición de corte y la temperatura pueden controlarse con precisión, lo que favorece la automatización y la producción inteligente.

Además, en comparación con el método de procesado tradicional, la eficiencia de corte puede aumentar de 8 a 20 veces, el coste de procesado puede reducirse de 70% a 90%, y la pérdida de material puede ahorrarse de 15% a 30%.

Además, el ruido del corte por láser es bajo, y el impacto sobre el medio ambiente también es leve.

Los métodos de mecanizado convencionales que requieren múltiples procesos secuenciales para completar el mecanizado pueden realizarse mediante corte por láser en el mismo equipo.

Con la mejora continua del rendimiento de los equipos y la tecnología de procesamiento, se puede conseguir un corte de tubos de alta calidad mediante láser.

El corte por láser adopta un método de procesamiento sin contacto, que no ejerce ninguna presión sobre la pared del tubo durante todo el proceso, por lo que no causará deformación o colapso de la superficie exterior del tubo.

Al mismo tiempo, al cortar el tubo por láser, el campo térmico de ranurado es complicado, la refrigeración es difícil, y la escoria de corte es fácil de bloquear, lo que aumenta la dificultad de corte.

Por lo tanto, es necesario reforzar el estudio en profundidad de estos aspectos.

El corte por láser tiene una gran libertad en cuanto a los requisitos del material, la forma, el tamaño y el entorno de procesamiento del tubo. Su control espacial (cambio de dirección del haz, rotación, barrido, etc.) y temporal (encendido, apagado, intervalo de impulsos) son excelentes y fáciles de controlar.

Además, la mayor precisión y el menor número de rebabas del corte por láser reducen en gran medida el tiempo de seguimiento empleado en el procesamiento.

Cuando se cambia el diámetro o la forma del tubo, sólo es necesario modificar el programa, por lo que el desarrollo del software de corte de tubos tiene un gran valor de investigación.

La combinación del sistema de corte por láser y la tecnología de control numérico por ordenador puede formar equipos de automatización eficientes y abrir un nuevo camino para el procesamiento de alta calidad, alta eficiencia y bajo coste.

Para mejorar la eficacia del corte de tubos, el uso de la línea de producción automática de corte por láser es el método de producción más eficaz.

¿Cómo utilizar la línea de producción automática de corte de tubos?

En primer lugar, debe garantizarse que el rayo láser, una vez enfocado, funcione de forma sincronizada con el tubo que se va a cortar en la línea de producción automática.

En segundo lugar, se requiere que el punto láser después del enfoque pueda girar un círculo con respecto al tubo a cortar, y el eje del haz láser sea siempre perpendicular al eje del tubo. Durante el proceso de corte, el rayo láser de la línea de producción de corte de tubos se mueve junto con el tubo que se está cortando.

Durante el proceso de corte, el rayo láser de la línea de producción de corte de tubos sigue al tubo a cortar. Estos movimientos sincrónicos deben ser controlados por un sistema de control especializado, por lo que la investigación sobre la línea de producción automática de corte por láser de tubos también es muy significativa.

El corte por láser de tubos es inseparable del hardware: sistema de corte por láser (incluidos los generadores láser) y del software: tecnología de corte por láser.

Desde el punto de vista del hardware, el futuro máquina de corte por láser se desarrollará en la dirección de la alta velocidad, la alta precisión, la alta automatización, la flexibilidad y la diversificación; desde el punto de vista del software, el futuro corte por láser se combinará con Tecnología CNC para desarrollar nuevos programas informáticos.

Por lo tanto, la recopilación y el acabado de los datos del proceso de corte por láser, el establecimiento y la mejora de los sistemas expertos, son de gran importancia y valor de investigación para el desarrollo de toda la industria de corte por láser.