¿Está decidiendo entre punzonado con torreta y corte por láser para su próximo proyecto? Es fundamental conocer sus ventajas y limitaciones. Este artículo profundiza en las capacidades de ambas técnicas, comparando aspectos como la precisión, la velocidad, la flexibilidad y la rentabilidad. Al final, sabrá qué método se adapta mejor a sus necesidades específicas, tanto si se trata de una simple perforación como de un corte de formas complejas.

La luz láser se genera mediante la emisión estimulada de átomos, moléculas o iones, lo que da lugar a un haz altamente monocromático, intenso y coherente. Esta fuente de luz única es fundamentalmente diferente de las fuentes de luz convencionales debido a su dependencia de la emisión estimulada.

En las máquinas de corte por láser, el haz se enfoca con precisión en un punto de alta densidad de potencia mediante la lente del cabezal de corte. El cabezal de corte se coloca a lo largo del eje z para controlar con precisión el punto focal en relación con la superficie del material.

Durante el proceso de corte, la entrada de calor del rayo láser focalizado supera la capacidad del material para reflejar, conducir o difundir el calor. Esto provoca un rápido calentamiento localizado hasta las temperaturas de fusión y vaporización del material. Una corriente de gas de alta velocidad, coaxial o no coaxial con el haz, expulsa el material fundido y vaporizado, creando un corte en la pieza.

El movimiento relativo continuo entre el punto focal y el material genera un corte estrecho y continuo. Este proceso se controla mediante un sistema de control numérico que regula parámetros críticos como la velocidad de corte, la potencia del láser y la presión del gas de asistencia, así como la trayectoria del movimiento. El gas de asistencia presurizado también sirve para eliminar la escoria de la sangría, mejorando la calidad del corte.

Sin embargo, los haces láser poseen intrínsecamente un ángulo de divergencia, lo que da lugar a un perfil de haz cónico. Esta característica significa que los cambios en la longitud de la trayectoria óptica (equivalente a los cambios en la posición del eje z de la cortadora láser) conducen a variaciones en el área de la sección transversal del haz en la superficie de la lente de enfoque.

Además, la naturaleza ondulatoria de la luz introduce efectos de difracción. La difracción del haz provoca su expansión lateral a medida que se propaga, un fenómeno común a todos los sistemas ópticos y un factor limitante de su rendimiento.

La combinación del perfil gaussiano del haz y los efectos de difracción da lugar a variaciones en el diámetro del haz en la superficie de la lente a medida que cambia la longitud del camino óptico. Esto, a su vez, afecta al tamaño del foco y a la profundidad de campo, aunque la posición focal permanece relativamente estable.

Durante el procesamiento continuo, estas variaciones en el tamaño del enfoque y la profundidad de campo pueden afectar significativamente a los resultados de corte. Por ejemplo, pueden provocar una anchura de corte irregular, un corte incompleto o una ablación involuntaria del material con ajustes de potencia láser constantes.

Esta característica inherente a la propagación del rayo láser supone un reto a la hora de mantener una calidad de corte uniforme en distintas geometrías de piezas de trabajo y representa una limitación de los principios actuales de las máquinas de corte por láser.

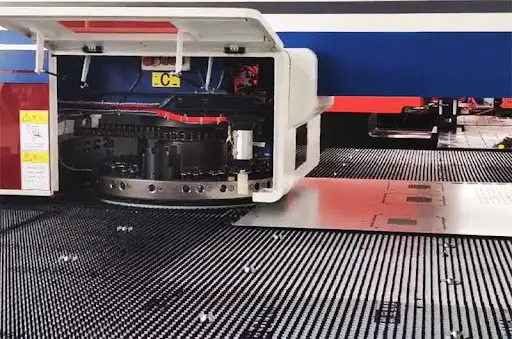

Una punzonadora de torreta CNC es una máquina versátil de procesamiento de chapa metálica capaz de ejecutar patrones de orificios complejos y operaciones de conformado poco profundas en una sola configuración. Esta tecnología ofrece ventajas significativas en cuanto a precisión, eficiencia y flexibilidad para la fabricación de chapa metálica.

La máquina puede procesar automáticamente orificios de distintas geometrías, dimensiones y distancias según las especificaciones programadas. Destaca en la producción de grandes aberturas circulares y rectangulares, así como de formas de contornos intrincados, empleando un enfoque estratégico de múltiples golpes con herramientas más pequeñas.

Además del punzonado básico, la punzonadora de torreta CNC realiza operaciones especializadas como la formación de rejillas, el contrahundido, el rebordeado, el estampado y la creación de elementos de rigidización. Esta multifuncionalidad reduce la necesidad de operaciones secundarias.

En comparación con los métodos de estampación convencionales, el punzonado con torreta CNC ofrece varias ventajas clave:

El punzón de torreta CNC servoaccionado ofrece varios modos de procesamiento:

Tanto el corte por láser como el punzonado CNC son métodos de fabricación esenciales en el procesamiento y la fabricación de metales. Comprender sus características únicas es crucial para seleccionar el método más eficaz y rentable para un proyecto determinado.

Basándose en la amplia experiencia del sector, los dos métodos presentan las siguientes características y diferencias:

Punzonado CNC:

El punzonado CNC destaca en la creación de líneas rectas, agujeros cuadrados, redondos y oblongos con patrones sencillos y fijos. Es adecuado principalmente para procesar chapas de acero al carbono y aluminio de hasta 6 mm de grosor. Sin embargo, no se recomienda para chapas de acero inoxidable de más de 2 mm debido a la alta viscosidad y dureza del material, que puede provocar saltos de material, adherencias de la herramienta y un mayor desgaste de la matriz.

Aunque el punzonado CNC ofrece velocidades de procesamiento rápidas con matrices fijas, el desarrollo de nuevas herramientas puede llevar al menos tres semanas y generar costes significativos. El método tiene una flexibilidad limitada, y solucionar las rebabas en los puntos de conexión puede resultar complicado. Las marcas de unión de las cuchillas suelen ser visibles en las piezas acabadas.

Para componentes de menos de 500 mm de longitud, el punzonado CNC suele alcanzar una precisión de mecanizado de aproximadamente ±0,10 mm.

Corte por láser:

El corte por láser proporciona una flexibilidad superior, velocidades de corte más rápidas y una mayor eficiencia de producción. Ofrece un ciclo de producción más corto sin deformación inducida por el procesamiento y no requiere herramientas. Las formas complejas pueden conformarse con precisión en una sola operación, con una precisión de mecanizado de aproximadamente ±0,05 mm para piezas de menos de 500 mm de longitud.

Esta tecnología permite realizar cambios de diseño y prototipos con rapidez, por lo que resulta ideal para series de producción pequeñas y medianas o proyectos personalizados. Sin embargo, el coste del corte por láser de geometrías sencillas suele ser superior al del punzonado. La zona afectada por el calor alrededor de la línea de corte puede afectar a la calidad de la superficie y requerir un tratamiento posterior en algunas aplicaciones.

Es importante tener en cuenta que el corte por láser no puede producir determinadas características tridimensionales, como nervaduras, agujeros ciegos y rejillas, que pueden conseguirse con operaciones de punzonado CNC especializadas.

En situaciones prácticas de fabricación, el método de procesamiento óptimo debe seleccionarse basándose en un análisis exhaustivo del diseño de la pieza, las propiedades del material, el volumen de producción y los requisitos de calidad. Deben tenerse muy en cuenta factores como el grosor del material, la complejidad geométrica, los requisitos de acabado superficial y la flexibilidad de la producción.

Para la producción de grandes volúmenes de piezas con geometrías sencillas en materiales más finos, el punzonado CNC puede ofrecer ventajas de coste. Por el contrario, el corte por láser suele preferirse para diseños complejos, prototipos o cuando debe minimizarse la deformación del material.

En muchos entornos de fabricación modernos, un enfoque híbrido que combine ambas tecnologías puede proporcionar la solución más versátil y eficaz, aprovechando los puntos fuertes de cada método para optimizar la capacidad de producción global.