¿Alguna vez se ha preguntado qué hace el corte perfecto en la fabricación? Este artículo explora varios materiales de herramientas de corte, detallando sus propiedades y usos únicos. Gracias a las opiniones de ingenieros mecánicos experimentados, descubrirá cómo estos materiales revolucionan la eficacia y la precisión del mecanizado. Prepárese para actualizar sus conocimientos y optimizar su elección de herramientas.

Véase también:

El acero rápido es un tipo de acero para herramientas conocido por su gran dureza, alta resistencia al desgaste y alta resistencia al calor, conseguidas mediante la adición de elementos como tungsteno, molibdeno, cromo y vanadio. También conocido como acero rápido para herramientas o acero para trabajo en caliente, se le suele llamar "acero blanco".

El acero rápido se utiliza principalmente para crear herramientas de corte de metal complejas, ligeras y resistentes a los impactos. El proceso de fabricación de las herramientas de acero rápido es sencillo y permite afilarlas con facilidad, por lo que siguen constituyendo una proporción significativa de las herramientas de corte de metal a pesar de la aparición de materiales más nuevos.

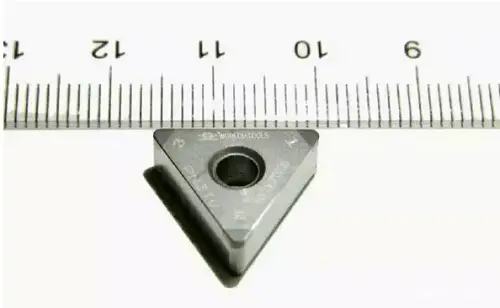

Carburo cementado es una aleación de metales refractarios y metales aglutinantes, producida mediante técnicas metalúrgicas P/M. Este material tiene excelentes propiedades, como alta dureza, resistencia al desgaste, buena resistencia y tenacidad, resistencia al calor y resistencia a la corrosión.

En particular, su elevada dureza y resistencia al desgaste permanecen constantes incluso a temperaturas de hasta 500°C, y sigue teniendo una elevada dureza a 1000°C. Por lo tanto, el carburo cementado tiene un mayor rendimiento de corte en comparación con el acero rápido y puede mejorar la durabilidad de la herramienta de varias a decenas de veces.

Con la misma durabilidad, el carburo cementado permite aumentar la velocidad de corte entre 4 y 10 veces. Como resultado, se utiliza ampliamente como material para herramientas, capaz de cortar materiales difíciles de mecanizar, como acero resistente al calor, acero inoxidable, acero de alto manganeso y acero para herramientas.

El diamante se considera la sustancia más dura con una conductividad térmica excepcional entre los materiales minerales conocidos. Su desgaste por fricción con diversos materiales metálicos y no metálicos es de solo 1/50-1/800 del carburo cementado, lo que lo convierte en el material ideal para herramientas de corte.

En la mayoría de los casos, las herramientas de corte están fabricadas con diamantes artificiales monocristalinos. El filo de corte de las herramientas de diamante es increíblemente afilado, lo que es importante para cortar virutas con secciones pequeñas. Su filo de corte tiene una baja rugosidad y un bajo coeficiente de fricción, lo que hace improbable que se produzcan astillamientos durante el corte, con lo que se obtienen superficies mecanizadas de alta calidad.

Existen tres tipos de herramientas de corte de diamante: herramientas de diamante monocristalino natural, herramientas de diamante monocristalino sintético sólido y herramientas de diamante compuesto. Sin embargo, las herramientas de diamante natural rara vez se utilizan en la producción real debido a su elevado coste.

Se trata de un material sintetizado artificialmente de nuevo desarrollo, sinterizado a partir de polvo de CBN (nitruro de boro cúbico) y una pequeña cantidad de aglutinante (como Co-Ni, TiC, TiN o Al2O3) a alta temperatura y presión y con la ayuda de un catalizador. Presume de gran dureza, buena resistencia a la abrasión, excepcional estabilidad química y mayor estabilidad térmica en comparación con las herramientas de diamante.

Puede mantener sus propiedades incluso cuando se utiliza a temperaturas de entre 1200-1300°C y no reacciona con los metales del grupo del hierro, por lo que es ideal para procesar acero. De ahí que las herramientas de corte de CBN se utilicen principalmente para el mecanizado eficiente de materiales difíciles de mecanizar y tengan una amplia gama de aplicaciones en la industria del mecanizado.

Las principales ventajas de los materiales cerámicos para herramientas son su elevada dureza y resistencia a la abrasión, así como la mínima reducción de la resistencia a la flexión y la resistencia a la flexión a altas temperaturas.

Tienen gran estabilidad química, baja afinidad con los metales y buena resistencia a la oxidación a altas temperaturas. No reaccionan con el acero ni siquiera a temperaturas de fusión, lo que da lugar a menos adherencia, difusión y desgaste oxidativo, y a un menor coeficiente de fricción. También es menos probable que las virutas se adhieran a las herramientas de corte y que se produzcan astillamientos.

Sin embargo, entre las desventajas de las herramientas cerámicas se encuentran su alta fragilidad, su baja resistencia y tenacidad y su menor resistencia a la flexión en comparación con el carburo cementado.

A la hora de elegir los materiales de las herramientas de corte, es fundamental tener en cuenta varios factores para garantizar un rendimiento óptimo, la longevidad y la rentabilidad. Esta sección resume las consideraciones clave para seleccionar los materiales de las herramientas de corte: Resistencia y dureza, tenacidad, resistencia al desgaste, estabilidad térmica y viabilidad económica.

Resistencia y dureza

La resistencia y la dureza son propiedades fundamentales que determinan la capacidad de un material para soportar las fuerzas de corte y mantener la estabilidad dimensional durante las operaciones de mecanizado. Entre las consideraciones clave se incluyen:

Dureza

La tenacidad es un factor crítico que mide la capacidad de un material para absorber energía y resistir fracturas o astillamientos. Al evaluar la tenacidad, tenga en cuenta:

Resistencia al desgaste

La resistencia al desgaste es primordial para prolongar la vida útil de la herramienta y mantener la precisión del mecanizado. Entre los aspectos clave se incluyen:

Estabilidad térmica

Las altas temperaturas generadas durante el mecanizado requieren una excelente estabilidad térmica en los materiales de las herramientas de corte:

Viabilidad económica

El aspecto económico de la selección del material de la herramienta de corte es crucial para optimizar los costes globales de mecanizado:

Evaluando cuidadosamente estos criterios, los ingenieros pueden seleccionar el material de herramienta de corte más adecuado para aplicaciones de mecanizado específicas, equilibrando los requisitos de rendimiento con las consideraciones económicas. Este enfoque garantiza una vida útil óptima de la herramienta, la calidad del mecanizado y la eficacia general del proceso.

Operaciones de mecanizado

Los materiales de las herramientas de corte desempeñan un papel fundamental en diversas operaciones de mecanizado, con un impacto significativo en la productividad, la rentabilidad y la calidad del producto. Las principales operaciones de mecanizado son:

Fresado: Este versátil proceso utiliza fresas rotativas para eliminar material de la pieza. El acero rápido (HSS) y las herramientas de metal duro siguen siendo los estándares del sector, pero los compuestos avanzados de cerámica y metal (cermet) y las plaquitas de nitruro de boro cúbico (CBN) están ganando terreno en el mecanizado a alta velocidad de aceros endurecidos y superaleaciones.

Torneado: En esta operación, las herramientas de corte de un solo punto eliminan material a medida que la pieza gira. Aunque la cerámica, el diamante policristalino (PCD) y el metal duro son habituales, las herramientas tratadas criogénicamente y los recubrimientos multicapa nanoestructurados están cambiando las reglas del juego para mejorar la vida útil de las herramientas y la calidad del acabado superficial.

Taladrado: Las herramientas de corte multipunto o monopunto crean orificios cilíndricos en la pieza. Además del HSS y el metal duro, las operaciones de taladrado modernas se benefician de las brocas de refrigeración pasante y las brocas de plaquita intercambiable, que ofrecen una mejor evacuación de la viruta y disipación del calor en aplicaciones de taladrado profundo.

Tecnologías emergentes

Varias tecnologías de vanguardia están remodelando el panorama de las herramientas de corte:

Fabricación aditiva (AM): Además de producir herramientas con geometrías complejas, la AM permite crear herramientas de corte híbridas con canales de refrigeración internos optimizados y composiciones de sustrato personalizadas, lo que mejora el rendimiento en escenarios de mecanizado difíciles.

Tecnologías de revestimiento: Las técnicas avanzadas de deposición física en fase vapor (PVD) y deposición química en fase vapor (CVD) permiten ahora obtener revestimientos multicapa diseñados con precisión. Por ejemplo, revestimientos de AlTiN resistentes a la temperatura para el mecanizado en seco y revestimientos autolubricantes de MoS2 para mejorar el flujo de virutas en materiales difíciles de mecanizar.

Herramientas inteligentes: La integración de microsensores y conectividad IoT en las herramientas de corte facilita la supervisión en tiempo real de las fuerzas de corte, las temperaturas y el desgaste de las herramientas. Estos datos, combinados con algoritmos de aprendizaje automático, permiten realizar un mantenimiento predictivo, adaptar las estrategias de mecanizado y optimizar la eficacia general de los equipos (OEE).

Mecanizado criogénico: Los sistemas de refrigeración por nitrógeno líquido se están integrando en las herramientas de corte, lo que permite un mecanizado sostenible y de alto rendimiento de superaleaciones y compuestos resistentes al calor utilizados en aplicaciones aeroespaciales.

Al mantenerse al día de estos avances tecnológicos, los profesionales de la fabricación pueden tomar decisiones informadas para optimizar sus procesos de mecanizado, reducir los tiempos de ciclo y mejorar la calidad general del producto en un mercado global cada vez más competitivo.