¿Se ha preguntado alguna vez qué hace que los cilindros hidráulicos funcionen sin problemas y sin fugas? El secreto reside en los tipos de juntas que se utilizan en ellos. Este artículo se sumerge en seis tipos esenciales de juntas de cilindros: juntas de polvo, juntas de vástago de cilindro, juntas de tope, juntas de soporte de guía, juntas de tapa de extremo y juntas de pistón. Cada tipo desempeña un papel crucial en el mantenimiento de la eficacia y la longevidad de los sistemas hidráulicos. Si conoce estas juntas, podrá apreciar mejor su importancia y asegurarse de que su maquinaria funciona a la perfección. Siga leyendo para descubrir cómo contribuye cada tipo de junta al rendimiento general.

La maquinaria de construcción depende en gran medida de los cilindros hidráulicos, que son componentes integrales en la transmisión de fuerza y movimiento. La eficacia y fiabilidad de estos cilindros dependen en gran medida de unas juntas de alto rendimiento.

Un tipo esencial de junta que se utiliza en los cilindros hidráulicos es el anillo de estanqueidad, también denominado retén de aceite o junta hidráulica. Estos componentes desempeñan un papel crucial en el mantenimiento de la integridad del sistema, ya que evitan las fugas de aceite, la entrada de contaminación y la pérdida de presión. Los anillos de estanqueidad correctamente seleccionados e instalados garantizan un rendimiento óptimo del cilindro, una mayor vida útil y una reducción de los costes de mantenimiento.

En esta completa guía, hemos recopilado una extensa lista de diversos tipos y configuraciones de anillos de estanquidad empleados habitualmente en cilindros hidráulicos para equipos de construcción.

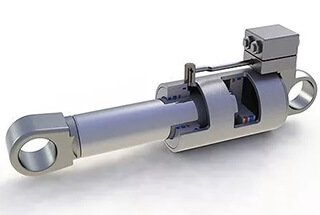

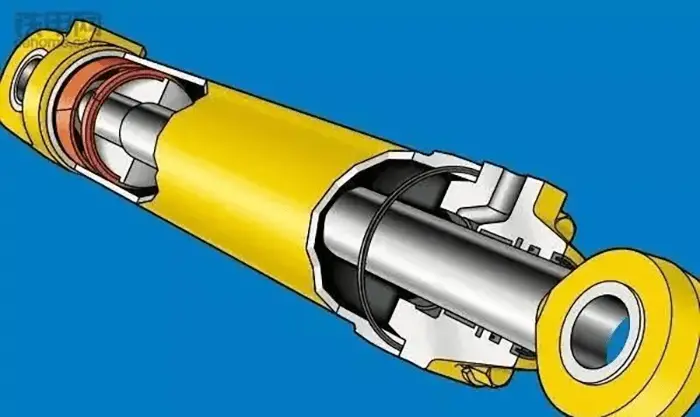

Fig. 1 Anillos de estanqueidad.

El cilindro hidráulico emplea una serie de componentes de estanquidad especializados para garantizar un rendimiento y una longevidad óptimos. Estos elementos de estanquidad esenciales incluyen:

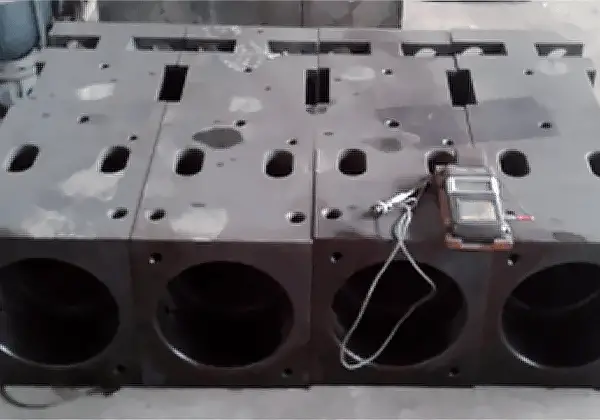

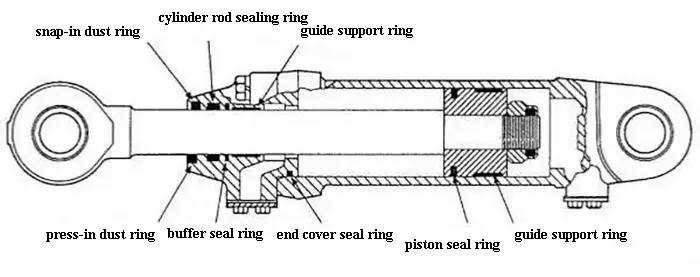

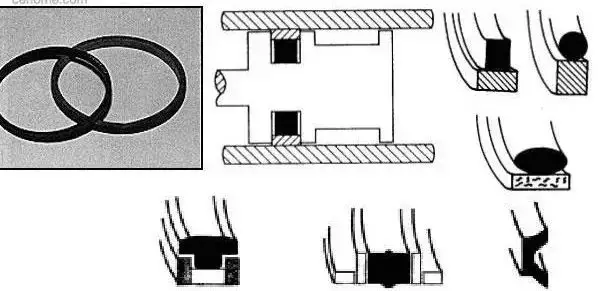

Fig. 2 Posición de los distintos anillos de estanquidad.

Las juntas de los cilindros hidráulicos son componentes críticos en los sistemas hidráulicos, ya que desempeñan un papel vital en el mantenimiento de la integridad y la eficacia del sistema. Entre sus funciones principales se incluyen la prevención de fugas de fluido, el mantenimiento de la presión y el buen funcionamiento de las piezas móviles. Comprender las características y aplicaciones de los diferentes tipos de juntas es esencial para un rendimiento óptimo del sistema hidráulico. A grandes rasgos, las juntas se clasifican en dos tipos principales: juntas estáticas y juntas dinámicas, cada una con propiedades y aplicaciones distintas.

Juntas estáticas

Las juntas estáticas se emplean cuando no hay movimiento relativo entre las superficies de contacto, como en conexiones de brida, tapas de acceso o puertos. Estas juntas están diseñadas para crear una barrera estanca contra las fugas de fluidos y mantener la presión del sistema. Los tipos más comunes de juntas estáticas son:

Juntas dinámicas

Las juntas dinámicas se utilizan en aplicaciones que implican un movimiento relativo entre superficies de contacto, como en pistones o bielas. Estas juntas deben soportar un movimiento y una fricción constantes, por lo que requieren una mayor durabilidad y resistencia al desgaste en comparación con las juntas estáticas. Los principales tipos de juntas dinámicas son:

La selección de la junta y las consideraciones de diseño son fundamentales para un rendimiento óptimo del sistema hidráulico. Los factores que influyen en la elección de la junta son:

Los avances en tecnología de juntas han permitido desarrollar materiales y diseños especializados, como las juntas de PTFE para aplicaciones de alta temperatura o las juntas de poliuretano para mejorar la resistencia al desgaste. Además, innovaciones como las juntas energizadas y las juntas compuestas ofrecen un mayor rendimiento en condiciones de funcionamiento difíciles.

La junta antipolvo está situada en el exterior de la tapa del cilindro hidráulico y sirve para evitar que entren residuos externos en el cilindro.

En función del método de instalación, los retenes antipolvo pueden clasificarse en dos tipos: a presión y a presión.

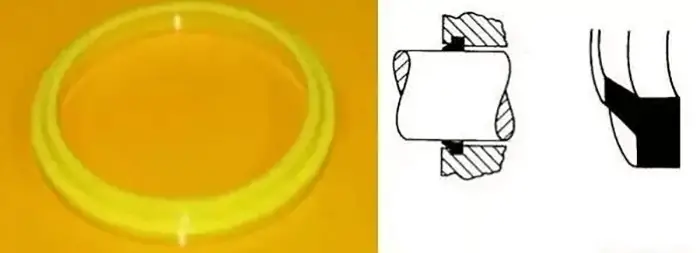

Fig. 3 Forma básica del anillo guardapolvo encajable.

El anillo guardapolvo más utilizado es el de encaje a presión. Como su nombre indica, se encaja en la ranura de la pared interior de la tapa y se utiliza en condiciones ambientales menos duras. El material utilizado para el anillo guardapolvo encajable suele ser el poliuretano y se presenta en diferentes estructuras, como la estructura de doble labio tipo H y las secciones K. A pesar de sus variaciones, su diseño básico sigue siendo el mismo. A pesar de las variaciones, su diseño básico sigue siendo el mismo.

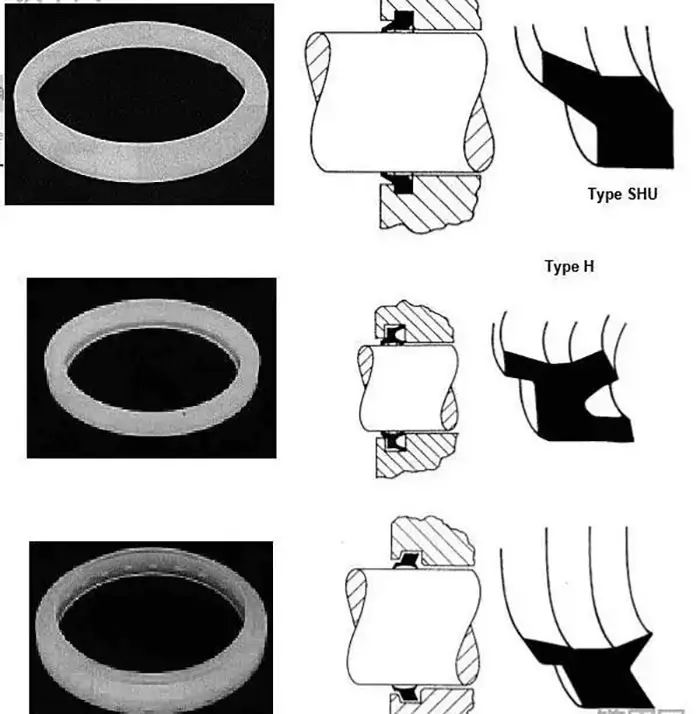

Fig. 4 Algunas variantes del anillo guardapolvo encajable.

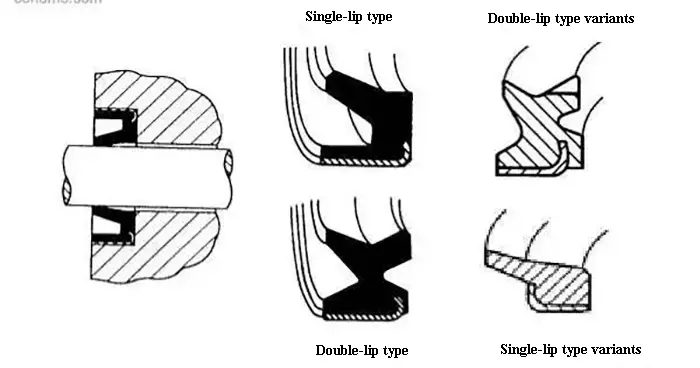

El anillo guardapolvo de tipo a presión se utiliza en entornos duros y de alta tensión. A diferencia del tipo snap-in, no se inserta en la ranura, sino que se refuerza con una capa de metal para aumentar su resistencia y luego se inserta en la cubierta final del cilindro hidráulico. Existen diferentes tipos de prensa-en anillos antipolvo, como los de un solo labio y los de doble labio.

Fig. 5 Prensa en anillo antipolvo y algunas variantes.

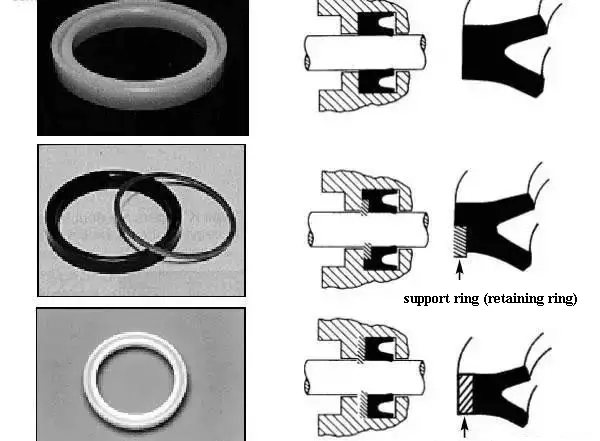

El anillo de sellado del vástago del cilindro, comúnmente conocido como copa en U, sirve como elemento de sellado primario para el vástago del pistón. Se instala estratégicamente dentro de la tapa final del cilindro hidráulico para evitar eficazmente las fugas de aceite hidráulico. Estos anillos de estanqueidad se fabrican principalmente con materiales de alto rendimiento, como el poliuretano o el caucho de nitrilo, elegidos por su excelente resistencia al desgaste, sus propiedades de baja fricción y su compatibilidad con los fluidos hidráulicos.

En aplicaciones de alta presión o cuando se trata de orificios de cilindros más grandes, el anillo de estanquidad se utiliza a menudo junto con un anillo de soporte (también conocido como anillo de apoyo o anillo antiextrusión). Este componente adicional evita que el anillo de estanquidad sufra deformaciones por extrusión bajo una presión intensa, lo que prolonga la vida útil de la junta y mantiene su integridad. El anillo de apoyo suele estar fabricado con materiales más duros, como PTFE o polietileno de alta densidad.

El diseño de los anillos de estanquidad de vástagos de cilindros ha evolucionado para dar respuesta a diversos requisitos operativos y condiciones ambientales. Los fabricantes ofrecen una amplia gama de variantes, entre las que se incluyen:

La selección del anillo de estanqueidad del vástago del cilindro adecuado implica tener en cuenta factores como la presión de funcionamiento, el intervalo de temperatura, la compatibilidad del fluido, el acabado superficial del vástago y la velocidad de vaivén para garantizar un rendimiento óptimo y la longevidad del sistema hidráulico.

Fig. 6 Tipos comunes de anillos de junta de vástago de cilindro.

Fig. 7 Algunas variantes de anillos de estanqueidad para vástagos de cilindros.

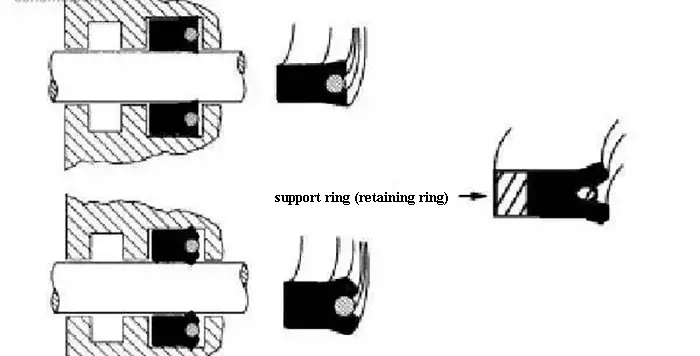

El anillo de estanquidad amortiguador, un componente auxiliar crítico en los sistemas de estanquidad del vástago del pistón, desempeña un papel vital en la protección del vástago del pistón frente a picos y fluctuaciones repentinos de presión. Esta junta dinámica no sólo protege los elementos de estanquidad primarios, sino que también contribuye a la longevidad y fiabilidad general del sistema. Existen tres configuraciones principales de juntas tampón, cada una de ellas diseñada para satisfacer requisitos operativos específicos:

Tipo A: Junta monolítica de una sola pieza fabricada con poliuretano de alto rendimiento. Este diseño ofrece una excelente resistencia al desgaste, buena elasticidad y capacidad de presión moderada. Es especialmente adecuado para aplicaciones con fluctuaciones de presión moderadas y en las que se desea una instalación sencilla.

Tipo B y Tipo C: Se trata de conjuntos de estanquidad avanzados de dos piezas diseñados para evitar la extrusión y soportar diferenciales de presión significativamente mayores. La construcción de dos piezas suele consistir en un elemento de estanquidad elástico combinado con un anillo antiextrusión:

Tanto la configuración de Tipo B como la de Tipo C proporcionan una mayor resistencia a la presión, una mayor estabilidad en condiciones dinámicas y una mejor protección contra el fallo de la junta en entornos de alta presión. La elección entre estos tipos depende de factores como la presión máxima del sistema, el rango de temperaturas, la compatibilidad de fluidos y la frecuencia de los ciclos.

Fig. 8 Tipos comunes del anillo de estanqueidad del amortiguador.

El anillo de soporte de guía, un componente crítico en los cilindros hidráulicos, está estratégicamente situado tanto en la tapa final como en el pistón. Este elemento multifuncional desempeña un papel fundamental para garantizar el rendimiento óptimo y la longevidad del cilindro. Sus funciones principales son:

Los anillos de soporte de guías suelen fabricarse con materiales de alto rendimiento cuidadosamente seleccionados por sus propiedades específicas. Los materiales más comunes son:

La elección del material depende de factores como la presión de funcionamiento, la temperatura, la compatibilidad de fluidos y la vida útil prevista. Las técnicas de fabricación avanzadas, como el mecanizado CNC de precisión o el moldeo por inyección, garantizan tolerancias ajustadas y un acabado superficial superior, fundamentales para el rendimiento del anillo.

Fig. 9 Anillo de soporte de guía utilizado en la tapa final del cilindro hidráulico y el pistón.

El anillo de sellado de la tapa final es un componente crítico diseñado para proporcionar un sellado hermético en la interfaz entre la tapa final del cilindro y la pared del cilindro. Funciona como una junta estática y desempeña un papel crucial en el mantenimiento de la integridad del sistema al evitar fugas de fluido hidráulico en la unión de estos dos componentes principales.

Normalmente, el conjunto del anillo de estanquidad de la tapa final consta de dos elementos clave: una junta tórica elástica de NBR (caucho nitrilo butadieno) y un anillo de soporte rígido, a menudo denominado anillo de apoyo o anillo antiextrusión. Este diseño de doble componente ofrece varias ventajas:

La selección precisa del material y las especificaciones dimensionales de ambos componentes son críticas y dependen de factores como la presión de funcionamiento, el rango de temperaturas, la compatibilidad de fluidos y la vida útil prevista del sistema hidráulico. La instalación correcta y la inspección periódica del conjunto del anillo de sellado de la tapa del extremo son esenciales para un rendimiento y una fiabilidad óptimos del cilindro hidráulico.

Fig. 10 Junta de estanqueidad de la tapa final.

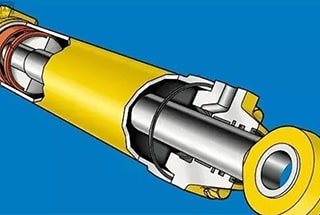

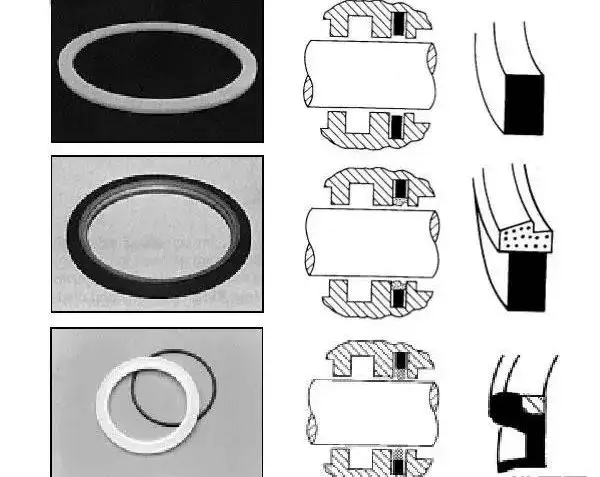

El anillo de estanqueidad del pistón es un componente crítico en los cilindros hidráulicos, ya que sirve como elemento de sellado primario que separa eficazmente las dos cámaras de presión dentro del cilindro. Esta separación es crucial para mantener un rendimiento y una eficiencia hidráulicos óptimos.

Normalmente, el anillo de estanquidad del pistón utiliza un diseño de dos piezas, que consta de un anillo exterior y un anillo interior. El anillo exterior suele estar fabricado con polímeros de alto rendimiento, como el politetrafluoroetileno (PTFE) o el nailon, elegidos por sus propiedades de baja fricción y excelente resistencia al desgaste. El anillo interior, a menudo denominado energizador, suele ser de caucho de nitrilo butadieno (NBR), que proporciona la elasticidad necesaria para mantener una presión constante contra la pared del cilindro.

Existen diversas variantes del anillo de estanqueidad del pistón para adaptarse a diferentes aplicaciones y condiciones de funcionamiento. Una variante notable incorpora un compuesto de PTFE relleno de bronce, que combina las características de baja fricción del PTFE con la conductividad térmica mejorada y la resistencia al desgaste del bronce. Este diseño es especialmente eficaz en aplicaciones de alta presión y alta temperatura.

En los cilindros hidráulicos de simple efecto, en los que la presión se aplica en una sola dirección, puede emplearse una junta en U de poliuretano como anillo de estanquidad de pistón alternativo. Las copas en U de poliuretano ofrecen una excelente resistencia a la abrasión, buena elasticidad y propiedades de estanquidad eficaces, lo que las hace adecuadas para aplicaciones de presión moderada en las que la rentabilidad es un factor a tener en cuenta.

La selección del diseño y el material adecuados del anillo de estanqueidad del pistón depende de factores como la presión de funcionamiento, la temperatura, la compatibilidad del fluido, la velocidad del cilindro y la vida útil prevista. La selección e instalación adecuadas del anillo de estanqueidad del pistón son esenciales para garantizar un rendimiento óptimo del cilindro, minimizar las fugas y maximizar la eficiencia global del sistema hidráulico.

Fig. 11 Tipos comunes del anillo de estanqueidad del pistón.