¿Se ha preguntado alguna vez qué hace que el motor de su coche no pierda aceite o que las turbinas de su avión funcionen sin problemas? Las juntas dinámicas son componentes cruciales, aunque a menudo pasados por alto, de muchas máquinas. Este artículo analiza siete tipos de juntas dinámicas: juntas de estanqueidad, juntas mecánicas, juntas secas de gas, juntas laberínticas, juntas de aceite, juntas de potencia y juntas espirales. Al conocer sus funciones y aplicaciones, comprenderá cómo estas juntas mantienen la eficacia y la fiabilidad en diversos sectores. Sumérjase y descubra cómo estos pequeños componentes desempeñan un papel importante en la ingeniería moderna.

Este artículo ofrece una visión general de las siete formas de sellado dinámico más utilizadas en el diseño mecánico, que abarcan los sellos de empaquetadura, los sellos mecánicos, los sellos de gas seco, los sellos de laberinto, los sellos de aceite, los sellos de potencia y los sellos en espiral.

El reto de una estanquidad eficaz en la maquinaria dinámica sigue siendo una preocupación persistente a lo largo del ciclo de vida operativo de los equipos. En este exhaustivo análisis, hemos recopilado y clasificado meticulosamente las diversas tecnologías de estanquidad empleadas habitualmente en equipos móviles. Nuestro examen incluye sus aplicaciones específicas, características de rendimiento y parámetros operativos, con el objetivo de mejorar la comprensión del lector sobre cuestiones críticas de estanquidad en ingeniería mecánica.

Al explorar estas soluciones avanzadas de estanquidad, pretendemos proporcionar a ingenieros y técnicos información valiosa para seleccionar el método de estanquidad más adecuado para sus aplicaciones específicas. Este conocimiento es crucial para optimizar el rendimiento de los equipos, minimizar los requisitos de mantenimiento y prolongar la vida útil de la maquinaria dinámica en diversos sectores industriales.

Según sus características estructurales, la junta de estanqueidad puede dividirse en:

Tipo: embalaje

El problema de la estanquidad de los equipos móviles está siempre presente durante su funcionamiento. Para ayudar a comprender mejor el problema de la estanquidad, hemos organizado los distintos tipos de juntas que se utilizan habitualmente en los equipos móviles, así como su ámbito de uso y sus características.

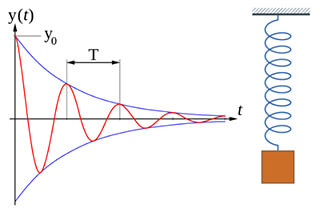

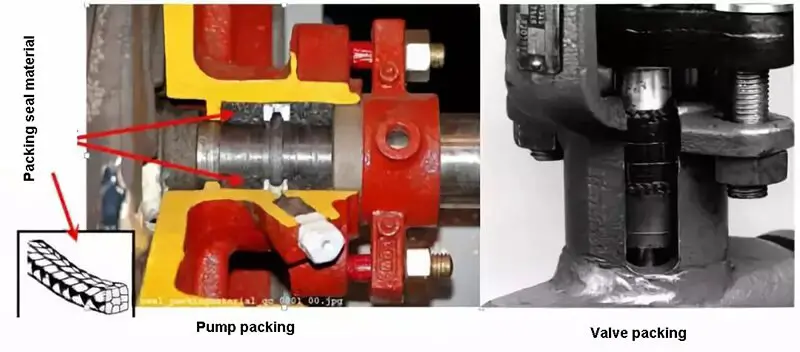

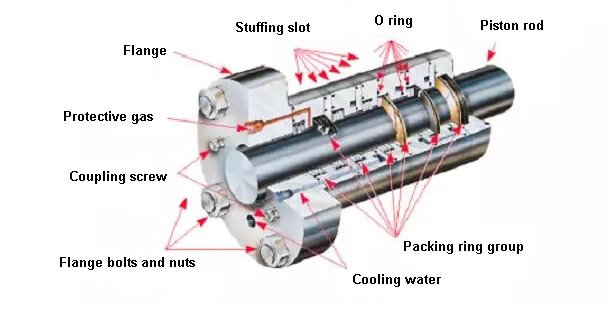

La empaquetadura suele estar hecha de hilos blandos entretejidos y luego se introduce en una cavidad sellada a través de una tira de sección cuadrada. La presión la crea el prensaestopas, que comprime la empaquetadura y la obliga a presionarse contra la superficie de sellado (la superficie exterior del eje y la cavidad de sellado), lo que produce una fuerza radial con efecto de sellado.

La elección del material de la empaquetadura influye en su eficacia de sellado. En general, los materiales utilizados para la empaquetadura están limitados por la temperatura, la presión y el pH del medio de trabajo, así como por la rugosidad superficialla excentricidad y la velocidad lineal del equipo mecánico en el que trabaja la empaquetadura. Estos factores también afectarán al selección de materiales del embalaje.

La empaquetadura de grafito es una solución muy eficaz para la estanquidad a alta temperatura y alta presión. Es conocida por su resistencia a la corrosión, sus excelentes prestaciones de estanquidad y su funcionamiento estable y fiable.

| Rango de PH del medio aplicable | 0-14 utilizado normalmente para piezas de estanquidad dinámicas |

|---|---|

| Temperatura de la empaquetadura de grafito | -100 ℃ -850 ℃ |

| Presión de la empaquetadura de grafito | 0-30,0MPa |

La empaquetadura de aramida es un tipo de fibra orgánica de alta resistencia. A continuación, la empaquetadura trenzada se impregna con látex PTFE y lubricante.

| Rango de PH del medio aplicable | 2-13 Adecuado para piezas de estanquidad dinámica que contienen partículas sólidas |

|---|---|

| Temperatura de la empaquetadura de grafito | 260 ℃ |

| Presión de la empaquetadura de grafito | 10,0MPa |

Las empaquetaduras de PTFE se fabrican a partir de resina de dispersión de PTFE puro como materia prima. Primero se produce la película de materia prima y después se retuerce, trenza y teje para obtener el material de empaquetadura. Se utiliza ampliamente en válvulas y bombas de industrias con altos requisitos de limpieza, como la alimentaria, la farmacéutica, la papelera y la de fibras químicas, y puede manejar con eficacia medios corrosivos fuertes.

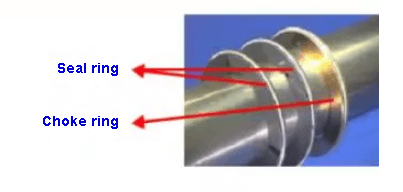

Existen dos tipos de juntas de estanquidad duras: de bucle abierto y de bucle partido.

El anillo de bucle de apertura es un anillo de estanqueidad metálico autotensable que se utiliza en máquinas de pistón como anillos de pistón y en máquinas rotativas como anillos de expansión. El anillo partido es una junta dinámica cilíndrica de contacto superficial que puede utilizarse como junta dinámica rotativa para turbinas de vapor y máquinas aeronáuticas, así como junta alternativa para máquinas de vapor, motores de combustión interna y compresores de pistón (estanquidad entre el vástago del pistón y el cilindro).

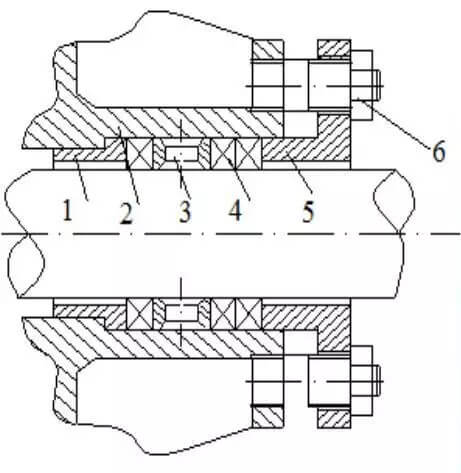

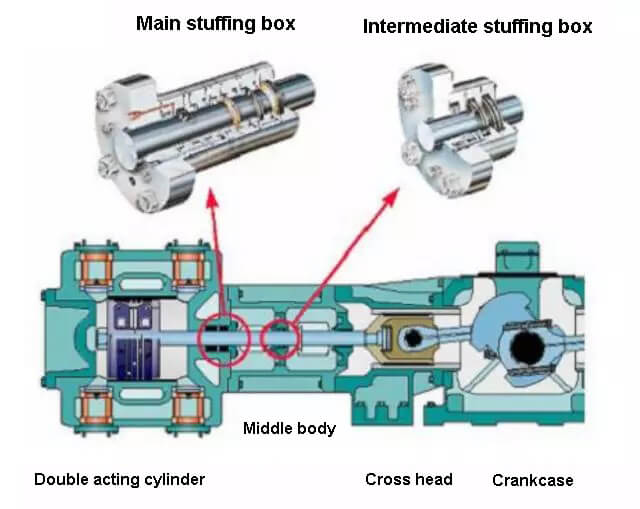

Estructura del prensaestopas principal

Clasificación de los anillos de empaquetadura

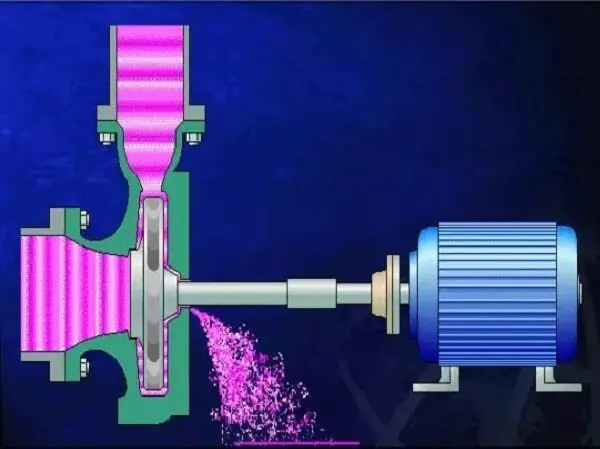

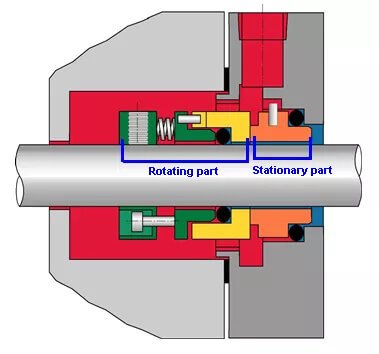

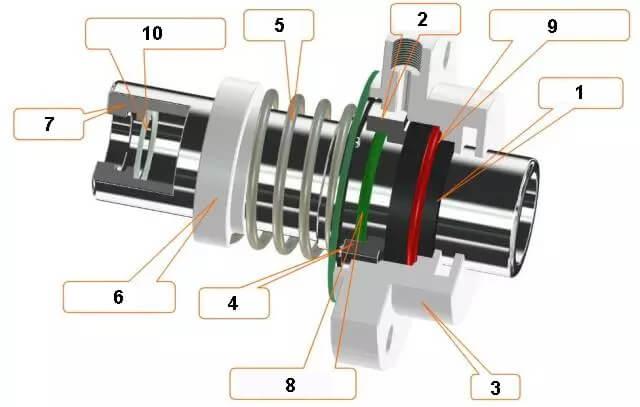

La junta mecánica de estanqueidad es un componente crítico en los equipos rotativos, que suele constar de dos elementos principales: el componente rotativo (parte amarilla) y el componente estacionario (parte naranja).

Estos componentes operan en relación precisa entre sí, con la superficie del anillo estacionario funcionando como interfaz de sellado principal. El componente giratorio, fijado al eje, se mueve contra el componente estacionario, que está fijado a la carcasa, creando una acción de estanquidad dinámica.

Los cierres mecánicos, denominados comúnmente cierres frontales, están diseñados para evitar fugas de fluidos en aplicaciones de alta presión y alta velocidad. Su diseño permite un sellado eficaz sin un desgaste excesivo, lo que los hace ideales para su uso en bombas, compresores y otra maquinaria rotativa.

Según las normas nacionales e internacionales pertinentes (como API 682 e ISO 21049), los cierres mecánicos se definen como dispositivos formados por al menos un par de caras extremas perpendiculares al eje de rotación. Estas caras extremas se mantienen en contacto y se mueven una respecto a la otra mediante una combinación de:

Esta sofisticada interacción de fuerzas garantiza una separación microscópica controlada entre las caras de estanquidad, lo que permite una estanquidad eficaz al tiempo que minimiza la fricción y el desgaste. El diseño de los cierres mecánicos puede optimizarse aún más para aplicaciones específicas, teniendo en cuenta factores como la temperatura de funcionamiento, la presión, las propiedades del fluido y la velocidad de giro.

Los componentes básicos que forman un cierre mecánico son:

El sello Dry Gas Seal representa un avance significativo en la tecnología de sellado de extremos de ejes, ya que emplea innovadores patrones de microranuras en las caras del sello para crear una barrera de película de gas sin contacto. Esta tecnología pertenece a la categoría de juntas dinámicas sin contacto y ha revolucionado las soluciones de estanquidad para equipos rotativos de alta velocidad.

Las características clave incluyen:

Como sistema de estanquidad autorregulable de mantenimiento mínimo que funciona sin necesidad de refrigeración o lubricación externas, el sello de gas seco ha sustituido rápidamente a los métodos de estanquidad tradicionales, como los sellos de anillo flotante y los sellos laberínticos. Se ha convertido en la norma industrial para el sellado de ejes en compresores centrífugos de alta velocidad, especialmente en el sector petroquímico, donde la fiabilidad y la eficiencia son primordiales.

Aplicaciones:

Los Sellos de Gas Seco son ideales para su uso en:

Estas juntas destacan en aplicaciones en las que se permite una fuga mínima de gas de proceso a la atmósfera, entre las que se incluyen:

La versatilidad y el rendimiento de los cierres de gas secos los han hecho indispensables en los procesos industriales modernos, donde la eficacia operativa, el cumplimiento de las normas medioambientales y la fiabilidad de los equipos son factores críticos.

La junta laberíntica es una serie de dientes de estanquidad anulares dispuestos en secuencia a lo largo del eje giratorio. Estos dientes crean una serie de huecos de interceptación y cavidades de expansión entre ellos.

La junta laberíntica presenta una serie de dientes de sellado anulares dispuestos en un patrón circular a lo largo del eje giratorio. Estos dientes crean una serie de huecos y cavidades que funcionan como juntas.

Las juntas laberínticas son el mecanismo de estanquidad más fundamental empleado entre etapas y en los extremos del eje de los compresores centrífugos. Su eficacia radica en la creación de una serie de holguras estancas y cámaras de expansión que impiden el flujo de gas.

En función de sus características estructurales, las juntas laberínticas pueden clasificarse en cuatro tipos principales: lisas, en zigzag, escalonadas y en nido de abeja.

1). Junta laberíntica lisa

Las juntas laberínticas lisas están disponibles en dos configuraciones: integrales y de inserción. Presentan un diseño sencillo y son relativamente fáciles de fabricar. Sin embargo, su rendimiento de estanquidad es limitado debido a la ausencia de obstrucciones complejas en el paso del caudal.

2). Sello laberíntico en zigzag

Las juntas laberínticas en zigzag, al igual que sus homólogas lisas, se presentan en variantes integrales y de inserción.

Este tipo se distingue por su disposición alterna de dientes de estanqueidad altos y bajos con alturas de saliente variables. La superficie del eje correspondiente presenta un patrón de ranuras cóncavo-convexo.

La interacción entre los dientes altos y bajos y las ranuras cóncavo-convexas transforma la suave ranura de estanquidad en un tortuoso recorrido en zigzag. Esta configuración aumenta significativamente la resistencia al flujo y mejora la eficacia de la estanquidad al crear turbulencias y caídas de presión adicionales.

Sin embargo, las juntas en zigzag están limitadas a su aplicación en cilindros o tabiques con superficies horizontales divididas y deben construirse como conjuntos divididos horizontalmente debido a su compleja geometría.

3). Junta laberíntica escalonada

Las juntas laberínticas escalonadas comparten similitudes estructurales con las juntas laberínticas lisas, pero ofrecen un rendimiento de estanquidad comparable al de las variantes en zigzag. Se emplean con frecuencia en las tapas de los impulsores y en las ubicaciones de los pistones de equilibrado, donde su perfil escalonado proporciona una mayor restricción del flujo sin la complejidad de fabricación de las juntas en zigzag.

4). Junta laberíntica de panal

Las juntas de laberinto en forma de panal presentan dientes soldados entre sí para formar intrincadas cámaras de expansión en forma de panal. Este diseño crea una compleja estructura laberíntica tridimensional.

Este tipo de junta ofrece un rendimiento de estanquidad superior al de otras configuraciones y es especialmente adecuada para aplicaciones con diferenciales de presión significativos, como las juntas de pistón de equilibrado en compresores centrífugos de alta presión.

Aunque las juntas laberínticas de panal implican un proceso de fabricación más complejo, proporcionan una superficie de estanquidad de alta resistencia con una excelente capacidad de estanquidad. La estructura de panal no sólo aumenta la resistencia al flujo, sino que también ayuda a romper y disipar la energía cinética en el flujo de fuga, mejorando aún más la eficacia de sellado.

El retén de aceite es un retén de labio autoajustable caracterizado por su diseño compacto, rentabilidad, bajos requisitos de mantenimiento y par de resistencia mínimo. Esta versátil solución de estanquidad ofrece un equilibrio entre sencillez y eficacia en diversas aplicaciones industriales.

Principalmente, los retenes de aceite cumplen una doble función: evitar la fuga de fluidos desde el interior del sistema y proteger contra la entrada de contaminantes externos, como polvo u otras partículas potencialmente dañinas. El diseño del labio del retén crea una interfaz dinámica que se adapta a las pequeñas desalineaciones y a la excentricidad del eje, mejorando su eficacia de sellado.

Una característica notable de los retenes de aceite es su limitada capacidad de autocompensación frente al desgaste. A medida que el labio experimenta un desgaste gradual con el paso del tiempo, el diseño inherente del retén permite cierto grado de ajuste, manteniendo su integridad de estanquidad dentro de ciertos límites. Sin embargo, es fundamental tener en cuenta que esta compensación del desgaste es finita, por lo que deben realizarse inspecciones periódicas y programas de sustitución para garantizar un rendimiento óptimo.

Aunque los retenes de aceite destacan en muchos entornos de baja presión, no son adecuados para aplicaciones de alta presión. El diseño del labio, que depende de una presión de contacto relativamente baja, no puede soportar presiones diferenciales significativas sin comprometer su eficacia de estanquidad o experimentar un desgaste acelerado.

Dadas estas características, los retenes de aceite se utilizan con frecuencia en aplicaciones de baja presión dentro de bombas químicas. Proporcionan una barrera eficaz contra las fugas de fluidos y la contaminación ambiental en situaciones en las que los diferenciales de presión son modestos. Las aplicaciones más comunes incluyen el sellado de ejes de bombas, alojamientos de cojinetes y cajas de engranajes en equipos de procesamiento químico en los que se manipulan fluidos corrosivos o sensibles.

Al seleccionar retenes de aceite para aplicaciones de bombas químicas, deben considerarse cuidadosamente factores como la compatibilidad química, el intervalo de temperaturas, la velocidad del eje y la vida útil prevista para garantizar un rendimiento óptimo y la longevidad tanto del retén como del equipo que protege.

Durante el funcionamiento, el impulsor auxiliar de la bomba química genera una presión que contrarresta el fluido a alta presión en la salida del impulsor principal, creando eficazmente un sello dinámico. Este sello dinámico utiliza la energía rotacional de la bomba para mantener un diferencial de presión, evitando fugas sin necesidad de componentes de sellado externos. Sin embargo, cuando la bomba deja de funcionar, la función de sellado del impulsor auxiliar se ve comprometida, por lo que es necesario implementar un sello de estacionamiento estático para mitigar las posibles fugas durante el tiempo de inactividad.

El mecanismo de sellado del impulsor auxiliar se caracteriza por su sencillez y robustez. Su sencillo diseño minimiza el desgaste y reduce el riesgo de fallos mecánicos, lo que contribuye a prolongar su vida útil. Esta fiabilidad es especialmente ventajosa en aplicaciones de procesamiento químico en las que un rendimiento constante es fundamental. La eficacia de la junta de potencia para evitar fugas de fluido, junto con su capacidad para trabajar con medios que contengan partículas o impurezas abrasivas, la convierten en la elección ideal para bombas químicas que funcionan en entornos exigentes.

Además, la capacidad del cierre motorizado para gestionar fluidos con sólidos en suspensión sin comprometer la integridad de la estanquidad ofrece ventajas significativas sobre los cierres mecánicos tradicionales en determinadas aplicaciones. Esta característica no solo mejora la versatilidad de la bomba, sino que también reduce potencialmente la frecuencia de mantenimiento y los costes de inactividad asociados en sectores en los que no siempre puede garantizarse la pureza del fluido.

Las juntas espirales son sofisticados dispositivos de estanquidad dinámicos utilizados en aplicaciones de maquinaria rotativa.

Se crea un patrón de ranuras helicoidales mecanizadas con precisión en la superficie del eje giratorio o en el diámetro interior de un manguito fijo. El espacio intersticial entre el eje y el manguito se rellena con un medio de estanquidad cuidadosamente seleccionado, normalmente un fluido o grasa de alta viscosidad.

Al girar el eje, las ranuras helicoidales generan una acción de bombeo hidrodinámico. Esto crea un gradiente de presión que impide eficazmente la fuga del fluido de proceso, incluso en condiciones de alta presión.

El rendimiento de estanquidad de las juntas en espiral depende en gran medida de varios parámetros geométricos: el ángulo de hélice, el paso, la anchura del terreno, la profundidad de la ranura, la longitud activa de la junta y el juego radial entre el eje y el manguito. Estos parámetros deben optimizarse en función de los requisitos específicos de la aplicación, las condiciones de funcionamiento y las propiedades del fluido.

Una de las principales ventajas de las juntas en espiral es su naturaleza sin contacto, que elimina la fricción entre las superficies de estanquidad. El resultado es un desgaste mínimo y una vida útil excepcionalmente larga, que a menudo dura más que otros componentes del sistema. Sin embargo, la eficacia de la estanquidad se ve limitada por la escasa longitud axial disponible para el patrón en espiral en muchos diseños compactos, lo que restringe potencialmente su uso en aplicaciones de alta presión.

Es importante tener en cuenta que las juntas espirales dependen en gran medida de la velocidad de giro. A velocidades reducidas, el efecto de bombeo hidrodinámico disminuye significativamente, lo que puede comprometer la integridad de la estanquidad. Esta característica requiere una cuidadosa consideración durante el diseño del sistema, especialmente para aplicaciones de velocidad variable o ciclos frecuentes de arranque y parada.