Imagine cortar metal sin esfuerzo, como si fuera mantequilla. Este es el poder de la perforación láser. En este artículo analizaremos los dos tipos principales: la perforación por pulsos y la perforación por chorro de arena. Si conoce sus principios y aplicaciones, podrá aprovechar estas técnicas para mejorar la precisión y la eficacia de sus proyectos. ¿Preparado para descubrir cómo estos métodos pueden transformar su proceso metalúrgico? Siga leyendo para obtener más información.

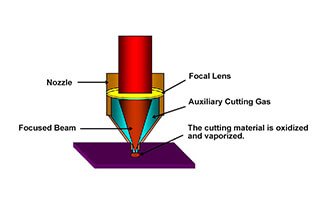

El corte por láser utiliza un rayo láser para calentar, fundir y vaporizar el material que se va a cortar. A continuación, el material fundido se sopla con gas a alta presión para crear un orificio, y el haz sigue moviéndose a lo largo del material, formando una costura de corte continua.

Para la mayoría de las técnicas de corte térmico, con la excepción de unos pocos casos que pueden comenzar desde el borde de la placa, es necesario crear un pequeño agujero en la placa antes de que pueda comenzar el corte. A continuación, el corte se realiza a partir de este pequeño orificio.

El principio básico de la perforación por láser es que cuando un rayo láser con una determinada cantidad de energía se dirige a la superficie de una placa metálica, una parte de él se refleja, mientras que la energía restante es absorbida por el metal. Esto provoca la fusión del metal y la formación de un baño de fusión.

La tasa de absorción de metal fundido de la superficie del metal aumenta, lo que le permite absorber más energía y acelerar el proceso de fusión.

Se puede utilizar un control adecuado de la energía y la presión del aire para extraer el metal fundido del baño de fusión y profundizarlo continuamente hasta que penetre el metal.

En las aplicaciones prácticas, la perforación suele dividirse en dos métodos: perforación por impulsos y perforación por chorro.

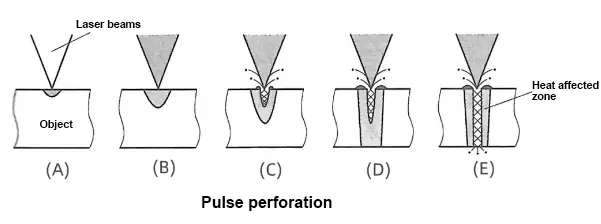

El principio de la perforación por pulsos consiste en utilizar un láser de pulsos con alta potencia de pico y bajo ciclo de trabajo para irradiar la placa que se va a cortar, fundiendo o vaporizando una pequeña cantidad de material, que luego se descarga por el orificio mediante la acción conjunta del batido continuo y el gas auxiliar, penetrando en la placa paso a paso.

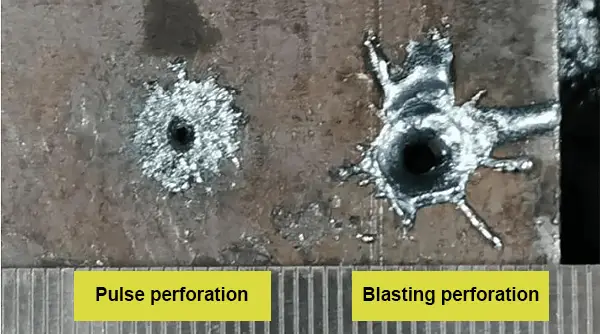

El tiempo de irradiación láser es intermitente, y la energía media utilizada es relativamente baja, por lo que los materiales procesados absorben menos calor. Como resultado, hay menos calor residual y residuos alrededor de la perforación, y el agujero pasante es pequeño y regular, con un impacto mínimo en el corte inicial.

El proceso se muestra en la siguiente figura: después de que el rayo láser irradie la pieza, la superficie del material se calienta primero (como se muestra en A). Con la profundización gradual del calentamiento, se produce la perforación (como se muestra en BCD) hasta lograr la penetración (como se muestra en E).

Todo el proceso de perforación se realiza gradualmente, paso a paso, hasta lograr la penetración. Por lo tanto, el tiempo de perforación de este método es relativamente largo. Sin embargo, los orificios obtenidos son más pequeños y tienen menos impacto térmico en las zonas circundantes.

El principio de la perforación por chorro consiste en irradiar el objeto objetivo con un haz láser de onda continua de una determinada energía, lo que provoca que absorba una cantidad significativa de energía y se funda, formando así una fosa. A continuación, con la ayuda de gas auxiliar, se retira el material fundido para crear un orificio, logrando así el objetivo de penetración rápida.

Sin embargo, debido a la irradiación láser continua, el diámetro del agujero de la perforación de granallado es relativamente grande, y la salpicadura es grave. Por tanto, no es adecuado para aplicaciones de corte que requieran una gran precisión.

El proceso completo se muestra en la figura anterior: sitúe el foco más alto que la superficie del material y aumente la abertura de la perforación para un calentamiento rápido.

Aunque este método de perforación produce una cantidad considerable de metal fundido que salpica la superficie del material procesado, puede reducir considerablemente el tiempo de perforación.

Los efectos reales de los dos métodos de perforación se muestran en la figura siguiente.

En la mayoría de los casos, la calidad de la perforación por impulsos es superior a la de la perforación por chorro.