¿Se ha preguntado alguna vez cómo se transmite la potencia en diversas máquinas y dispositivos? Desde los motores que propulsan nuestros vehículos hasta los motores que mueven nuestras industrias, la transmisión de potencia es un aspecto crucial de la ingeniería mecánica. En esta entrada del blog, exploraremos el fascinante mundo de la transmisión de potencia, profundizando en los distintos tipos de sistemas y sus características únicas. Acompáñenos mientras desentrañamos los misterios que se esconden tras el buen funcionamiento de las máquinas que dan forma a nuestro mundo moderno. Prepárese para descubrir las ventajas y desventajas de cada método de transmisión de potencia y conocer las opiniones de los expertos del sector.

Los tipos de transmisión de potencia incluyen principalmente la transmisión directa, la transmisión por engranajes, la transmisión por cadena y la transmisión por correa síncrona. Estos métodos se utilizan ampliamente en diversos escenarios de aplicación. Por ejemplo, en un sistema de transmisión de potencia para automóviles, la potencia generada por el motor se transfiere a las ruedas motrices a través de componentes como el embrague, la transmisión, la junta universal y el eje de transmisión, lo que facilita el movimiento del vehículo.

Además, los vehículos totalmente eléctricos propulsados por energías renovables emplean un mecanismo de transmisión directa en el que el motor impulsa directamente las ruedas, convirtiendo la energía eléctrica en potencia. Este método se caracteriza por su eficiencia y rapidez.

La transmisión inalámbrica de energía es un método único de transmisión de energía. Utiliza ondas de radio para enviar energía desde una central eléctrica a un dispositivo receptor específico, convirtiéndola en electricidad para su uso. Aunque este método se utiliza principalmente en escenarios específicos, como la carga inalámbrica, demuestra la diversidad e innovación de la tecnología de transmisión de energía.

En el campo de la aviación, el sistema de transmisión de potencia es un componente crucial del diseño de los motores de las aeronaves. Las características técnicas y la investigación de aplicaciones de este sistema son de vital importancia para mejorar el rendimiento de los motores de las aeronaves.

| Tipo de transmisión de potencia | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| Transmisión mecánica | Utiliza piezas mecánicas como acoplamientos, cadenas, ruedas dentadas, correas y poleas. Incluye transmisión por engranajes, tornillo sin fin, correa, cadena y tren de engranajes. | Preciso y eficaz, ideal para transmisiones a corta distancia, alta fiabilidad y larga vida útil. | Costes de fabricación e instalación elevados, no apto para transmisión a larga distancia, sin protección contra sobrecargas. |

| Accionamiento eléctrico | Utiliza motores eléctricos para convertir la energía eléctrica en energía mecánica para maquinaria y vehículos. | Alta precisión, ahorro de energía, control preciso, respetuoso con el medio ambiente, reducción del ruido y ahorro de costes. | – |

| Transmisión neumática | Utiliza gas comprimido para transmitir energía o información, apto para entornos difíciles. | Acción rápida, respuesta rápida, bajo mantenimiento, medio limpio, rentable, protección automática contra sobrecargas. | Afectado por la compresibilidad del aire, baja presión de trabajo, ruido significativo durante el escape a alta velocidad, más lento que las señales electrónicas. |

| Transmisión hidráulica | Utiliza el líquido como medio para transmitir energía y control. | Compacto, permite ajustes continuos, respuesta rápida, fácil integración con el control eléctrico, seguro y fiable. | Posibles fugas de aceite, no completamente incompresible, pérdidas durante el flujo de aceite, dificultades bajo temperaturas extremas, requiere alta precisión en la fabricación. |

La tabla anterior resume los aspectos clave de cada tipo de transmisión de energía, destacando sus principales características, ventajas y limitaciones.

(1) ¿Qué es la transmisión mecánica de potencia?

La transmisión mecánica de potencia se refiere a los productos utilizados para el movimiento de piezas mecánicas, no para el suministro de energía eléctrica. Estos productos incluyen acoplamientos, cadenas y ruedas dentadas, correas y poleas, y componentes de transmisión.

El sistema de transmisión mecánica es una parte crucial de la máquina herramienta. Se acciona principalmente mediante un husillo de bolas, que se integra con el eje móvil durante el proceso de transmisión.

La máquina herramienta funciona con un motor. La finalidad de la transmisión mecánica es transmitir movimiento y fuerza.

Los tipos de transmisión mecánica más comunes son la transmisión por engranajes, la transmisión por tornillo sin fin, la transmisión por correa, la transmisión por cadena y el tren de engranajes.

La función de la transmisión mecánica es transmitir tanto el movimiento como la fuerza.

(2) Tipos de transmisión mecánica de potencia

La transmisión mecánica de potencia más común incluye principalmente: transmisión por engranajes, transmisión por turbo vórtice, transmisión por correa, transmisión por cadena, tren de engranajes, etc.

01. Transmisión por engranajes

La transmisión por engranajes es el tipo de transmisión más utilizado en la transmisión mecánica.

Ofrece una transmisión precisa, eficaz, compacta, fiable y duradera.

Existen varios tipos de transmisiones por engranajes que se clasifican en función de diversas normas.

Ventajas:

Desventajas:

02. Turbo Vortex Drive

Adecuado para movimiento y potencia entre dos ejes con espacios verticales y no intersecantes.

Ventajas:

Desventajas:

Los principales parámetros del accionamiento de la turbina son:

03. Transmisión por correa

A la transmisión por correa es Sistema de transmisión mecánica que utiliza una correa flexible, tensada sobre poleas, para transmitir movimiento o potencia.

La transmisión por correa suele constar de una rueda motriz, una rueda conducida y una correa sin fin tensada entre las dos ruedas.

1) Cuando el sentido de giro de dos ejes es paralelo, se denomina movimiento abierto, distancia entre centrosy el concepto de ángulo envolvente.

2) Las correas pueden dividirse en tres categorías en función de su forma transversal: correa plana, correa trapezoidal y correa especial.

3) Sus aplicaciones se centran en:

Ventajas e inconvenientes de la conducción por correa:

Ventajas:

Desventajas:

04. Chain Drive

La transmisión por cadena es un sistema de transmisión mecánica que transmite movimiento y potencia de una rueda dentada motriz con una forma de diente especializada a una rueda dentada conducida con una forma de diente similar a través de una cadena.

Incluido:

Ventajas:

Las transmisiones por cadena tienen muchas ventajas transmisiones por correa,

En comparación con la transmisión por engranajes, la transmisión por cadena presenta:

Desventajas:

Las principales desventajas de la transmisión por cadena son:

05. Gear Train

Un sistema de transmisión que consta de más de dos marchas se denomina tren de engranajes. La transmisión por engranajes puede clasificarse en dos tipos: transmisión por engranajes ordinarios y transmisión por engranajes planetarios.

Un engranaje planetario es un engranaje que experimenta tanto movimiento rotacional como axial dentro del tren de engranajes.

El tren de engranajes puede dividirse en dos categorías: tren de eje fijo y tren epicicloidal.

La relación de transmisión del tren, que es la relación entre la velocidad angular (o velocidad de rotación) del eje de entrada y la velocidad angular (o velocidad de rotación) del eje de salida. eje de salidase calcula dividiendo el producto del número de dientes de todas las ruedas seguidoras de cada par de engranajes por el número de dientes de todas las ruedas motrices.

En un tren de engranajes epicicloidal, el engranaje planetario, que experimenta movimientos de rotación y axiales, se contrapone al engranaje central o engranaje solar, que tiene una posición axial fija.

La relación de transmisión del tren de engranajes epicicloidal no puede calcularse directamente y requiere el uso del método de movimiento relativo (o método de inversión) para convertir el tren de engranajes epicicloidal en un hipotético tren de ejes fijos.

Entre las características del tren de engranajes se incluyen:

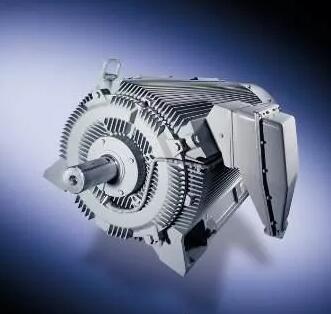

El accionamiento eléctrico se refiere al uso de motores eléctricos para convertir la energía eléctrica en energía mecánica con el fin de accionar diversos tipos de maquinaria de producción, vehículos de transporte y otros elementos que requieren movimiento en la vida cotidiana.

Ventajas:

Alta precisión: Servomotores y el sencillo y eficaz mecanismo de transmisión, formado por husillos de bolas y correas dentadas, da como resultado un error de repetibilidad de 0,01%. Este método de transmisión se utiliza en prensas plegadoras.

Ahorro de energía: La energía liberada durante la fase de deceleración del ciclo de trabajo puede convertirse de nuevo en energía eléctrica, lo que reduce los costes de explotación y requiere sólo 25% del equipo de potencia necesario para los accionamientos hidráulicos.

Control preciso: Con el apoyo de sensores de alta precisión, dispositivos de medición y tecnología informática, se puede lograr un control preciso de acuerdo con los parámetros establecidos, superando con creces la precisión de control de otros métodos de control.

Protección del medio ambiente: El menor consumo de energía y el rendimiento optimizado se traducen en una reducción de la contaminación y el ruido, lo que supone una mayor protección medioambiental para la fábrica.

Ruido reducido: El ruido de funcionamiento es inferior a 70 decibelios, aproximadamente 2/3 del ruido producido por una máquina de moldeo por inyección de accionamiento hidráulico.

Ahorro de costes: Se elimina el coste del aceite hidráulico y el mantenimiento asociado, y no es necesario utilizar tuberías duras o blandas, refrigerar el aceite hidráulico ni reducir los costes del agua de refrigeración.

La transmisión neumática utiliza gas comprimido como medio de trabajo y transmite potencia o información a través de la presión del gas.

Ventajas:

Al ser el aire el medio de trabajo en la transmisión neumática, es relativamente fácil de obtener. El aire usado puede descargarse cómodamente en la atmósfera, eliminando la necesidad de un depósito de combustible recuperado y una tubería como en la transmisión hidráulica.

Además, como la viscosidad del aire es muy baja (aproximadamente una diezmilésima parte de la del aceite hidráulico), las pérdidas son mínimas y permite concentrar fácilmente el suministro de gas y el transporte a larga distancia. Las fugas en los sistemas neumáticos tampoco contaminan tanto el medio ambiente como los accionamientos hidráulicos.

En comparación con la transmisión hidráulica, la transmisión neumática ofrece una acción rápida, una respuesta rápida, poco mantenimiento, un medio de trabajo limpio y ningún deterioro del medio.

Además, se adapta bien a entornos de trabajo difíciles, como condiciones inflamables, explosivas, polvorientas, de fuerte magnetismo, radiación y vibración, por lo que es superior a los sistemas de control hidráulicos, electrónicos y eléctricos.

Por último, la transmisión neumática es rentable y tiene capacidad de protección automática contra sobrecargas.

Desventajas:

La estabilidad de la velocidad de trabajo se ve afectada por la compresibilidad del aire. Sin embargo, el uso de un dispositivo de enlace gas-líquido proporciona resultados satisfactorios.

Debido a una presión de trabajo baja, generalmente de 0,31 MPa, y a la necesidad de mantener el tamaño de la estructura pequeño, la fuerza total de salida no debe superar los 10 a 40 kN.

El escape a alta velocidad genera mucho ruido, por lo que se añade un silenciador para mitigarlo.

La velocidad de transmisión de las señales de gas en los dispositivos neumáticos es más lenta que la velocidad de los electrones y la luz dentro de la velocidad del sonido.

Por ello, los sistemas de control neumático no deben utilizarse en circuitos complejos con numerosas etapas.

La transmisión hidráulica es un método de transmisión de energía y control mediante el uso de líquido como medio de trabajo.

Ventajas:

Desde el punto de vista estructural, los cuatro modos de transmisión tienen una potencia de salida comprimida por unidad de peso y tamaño, y una gran relación de momento de inercia.

Sin embargo, la transmisión hidráulica tiene un volumen menor al transmitir la misma potencia, es ligera con poca inercia y tiene una estructura compacta y una disposición flexible.

En cuanto al rendimiento, la transmisión hidráulica permite realizar ajustes continuos de la velocidad, el par y la potencia con un tiempo de respuesta rápido y una amplia gama de velocidades de hasta 100:1 a 2000:1.

El control y el ajuste son relativamente sencillos, por lo que su manejo es cómodo y ahorra mano de obra.

Además, es fácil de integrar con sistemas de control eléctrico e informáticos para la automatización.

En términos de uso y mantenimiento, los componentes hidráulicos tienen buenas propiedades autolubricantes, son fáciles de proteger contra sobrecargas y de mantener la presión, y son seguros y fiables. Además, los componentes son fácilmente estandarizables y generalizables.

La tecnología hidráulica es conocida por su seguridad y fiabilidad, y su plasticidad y variabilidad proporcionan una gran flexibilidad en la producción, permitiendo realizar cambios y ajustes en el proceso de producción con facilidad.

Además, los componentes hidráulicos son relativamente baratos y ampliamente adaptables.

La combinación de la tecnología hidráulica con nuevas tecnologías, como el control por microordenador, se está convirtiendo en la tendencia mundial, y constituye la integración "máquina-eléctrica-hidráulica-ligera", que facilita la digitalización.

Todo tiene dos caras, hay ventajas e inconvenientes. Los accionamientos hidráulicos no son una excepción:

Desventajas:

El movimiento relativo de las superficies en la transmisión hidráulica provoca inevitables fugas de aceite, y el aceite no es totalmente incompresible.

Esto puede dar lugar a una relación de transmisión poco estricta y hacerla inadecuada para su uso en cadenas de transmisión para máquinas herramienta, como los engranajes roscados.

Hay pérdidas como la pérdida a lo largo, la pérdida local y la fuga durante el flujo de aceite, lo que conduce a una baja eficiencia de transmisión, por lo que no es adecuado para la transmisión a larga distancia.

La transmisión hidráulica experimenta dificultades en condiciones de alta y baja temperatura.

Para evitar fugas de aceite y cumplir los requisitos de rendimiento, los componentes hidráulicos deben fabricarse con gran precisión, lo que puede crear dificultades de uso y mantenimiento.

Diagnóstico de averías en sistemas hidráulicos puede suponer un reto, sobre todo en zonas donde la tecnología hidráulica no está muy extendida. Esto suele dificultar una mayor promoción y aplicación de la tecnología hidráulica.

El mantenimiento de equipos hidráulicos requiere un cierto nivel de experiencia, y la formación de los técnicos hidráulicos lleva más tiempo.

Las ventajas y limitaciones de la transmisión por engranajes, la transmisión por cadena y la transmisión por correa síncrona en la industria moderna son las siguientes:

Las principales ventajas de la transmisión por engranajes son: relación de transmisión instantánea constante y muy estable, estructura fiable, bajo nivel de ruido, alta eficacia de transmisión de potencia, amplia gama de velocidades, capacidad para alcanzar una gran relación de transmisión, estructura compacta y larga vida útil. Además, la transmisión por engranajes es adecuada para transmisiones en las que la distancia central entre los dos ejes es grande, con buena flexibilidad para amortiguar impactos y absorber vibraciones; el deslizamiento en caso de sobrecarga evita daños a otras piezas, con una estructura sencilla y bajo coste.

Las limitaciones de la transmisión por engranajes incluyen: elevados requisitos medioambientales, son necesarias buenas condiciones de lubricación, no es adecuada para la transmisión entre dos ejes con mucho polvo o una larga distancia, y se requiere una gran precisión en la fabricación y la instalación.

La ventaja de la transmisión por cadena radica en el análisis sistemático y la descripción en su diseño, incluyendo la estructura, el principio, el cálculo de diseño y los aspectos de tensado de varias transmisiones por correa (transmisión por correa plana, transmisión por correa trapezoidal, transmisión por correa trapezoidal estrecha, transmisión por correa de bordes múltiples, transmisión por correa síncrona, etc.).

La transmisión por correa síncrona combina las ventajas de la cadena, el engranaje y la correa triangular, y está ganando atención con el desarrollo de la industria. Entre sus características destacan la transmisión suave, la alta eficiencia de transmisión y la buena resistencia térmica del producto.

La transmisión por engranajes se utiliza mucho en la industria moderna por su alta eficacia, gran estabilidad, idoneidad para grandes relaciones de transmisión y larga vida útil, pero requiere un entorno más elevado y no es adecuada para aplicaciones con mucho polvo o largas distancias. Los pros y los contras específicos de la transmisión por cadena y la transmisión por correa síncrona deben analizarse en función del diseño específico y el escenario de aplicación, pero todos reflejan la demanda de la industria moderna de métodos de transmisión eficientes y estables.