¿Alguna vez se ha preguntado cómo se dobla la chapa metálica para darle formas complejas? En este artículo se analizan seis tipos de procesos de plegado en plegadoras: plegado, raspado, plegado por aire, embutición, acuñado y plegado en tres puntos. Aprenderá las ventajas y limitaciones de cada método y cómo contribuyen a una fabricación eficaz y precisa del metal. Desde curvados sencillos hasta perfiles complejos, estas técnicas son esenciales para producir piezas de alta calidad en la fabricación. Sumérjase para comprender cómo estos procesos de plegado pueden mejorar sus proyectos.

Las plegadoras son máquinas versátiles capaces de producir piezas de alta calidad, pero siguen existiendo retos a la hora de conseguir resultados óptimos. En este debate se analizarán distintos tipos de plegado y los factores clave que influyen en el proceso de plegado.

Un funcionamiento fiable y reproducible de la prensa plegadora requiere una combinación sinérgica de la propia máquina y sus componentes de utillaje.

El típico prensa plegadora consiste en dos robustos bastidores en C que forman los laterales de la máquina, unidos por una mesa sólida en la parte inferior y una viga superior móvil en la parte superior. También es posible una configuración invertida.

La matriz inferior descansa sobre la mesa, mientras que el punzón superior se sujeta a la viga superior. En prensa hidráulica que dominan la producción actual, la viga superior se acciona mediante dos cilindros hidráulicos sincronizados montados en los bastidores C.

Las capacidades de las prensas plegadoras vienen definidas por varios parámetros críticos, entre los que se incluyen:

El haz superior suele funcionar a velocidades que oscilan entre 1 y 15 mm/seg, en función de los requisitos de la aplicación.

Las plegadoras modernas incorporan cada vez más retrocomprobadores multieje controlados por ordenador y sistemas de sensores avanzados para optimizar el proceso en tiempo real. Estos sensores, tanto mecánicos como ópticos, miden el ángulo de plegado durante el ciclo de conformado y transmiten los datos a los controles de la máquina. Este bucle de retroalimentación permite realizar ajustes dinámicos de los parámetros del proceso, garantizando una calidad constante de las piezas.

El proceso de plegado es una compleja interacción de varios factores:

1. Geometría de la herramienta superior (punzón):

2. Geometría de la herramienta inferior (matriz):

3. Parámetros de la máquina:

Durante el proceso de plegado, el tramo más largo de la pieza de chapa metálica se sujeta firmemente entre dos vigas de sujeción alineadas con precisión. A continuación, la viga de plegado asciende o desciende, plegando la parte extensible de la chapa en torno a un perfil de plegado cuidadosamente seleccionado, como se ilustra en la figura 1.

Las máquinas de plegado de última generación cuentan con versátiles vigas de plegado capaces de ejecutar operaciones de conformado tanto hacia arriba como hacia abajo. Esta capacidad bidireccional ofrece una ventaja significativa a la hora de fabricar componentes complejos que requieren una combinación de ángulos de plegado positivos y negativos, mejorando la flexibilidad de producción y reduciendo los tiempos de preparación.

El ángulo de plegado final viene determinado por la interacción de varios factores críticos: el ángulo de plegado de la viga de plegado, la geometría específica del utillaje (incluidos el radio del perfil de plegado y la abertura de la matriz) y las propiedades inherentes del material de la chapa (como el límite elástico, el módulo elástico y las características de endurecimiento por deformación).

El plegado como técnica de plegado ofrece notables ventajas en la manipulación de grandes paneles de chapa metálica con relativa facilidad, lo que lo hace especialmente apto para la automatización en entornos de producción de gran volumen. El proceso minimiza el contacto directo entre el utillaje y la superficie de la chapa, lo que reduce significativamente el riesgo de marcas o arañazos, algo crucial para mantener la calidad de la superficie en componentes visibles o estéticamente importantes.

Sin embargo, una consideración clave en las operaciones de plegado es el requisito de espacio y el tiempo de ciclo asociado al movimiento de la barra de plegado. La necesidad de espacio suficiente para acomodar el recorrido de la viga puede afectar al tamaño de la máquina y limitar el rendimiento en determinadas aplicaciones. Los ingenieros deben sopesar cuidadosamente estos factores frente a las ventajas del proceso a la hora de diseñar los flujos de trabajo de producción.

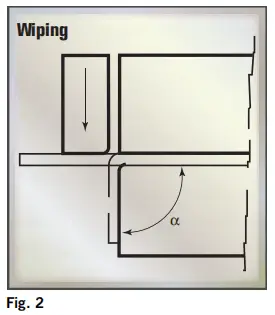

En el proceso de limpieza, la chapa se sujeta firmemente entre los largueros de sujeción superior e inferior de la plegadora. A continuación, el troquel de limpieza, normalmente unido al cilindro de la máquina, desciende para doblar la parte sobresaliente de la chapa alrededor del radio del troquel inferior, como se ilustra en la figura 2. Esta acción crea un movimiento de barrido controlado que forma la curvatura deseada. Esta acción crea un movimiento de barrido controlado que forma la curvatura deseada.

En comparación con el plegado por aire o el plegado por el fondo, el frotado es una técnica más rápida para crear pliegues, lo que ofrece una mayor productividad para la producción de grandes volúmenes. Sin embargo, esta velocidad conlleva un mayor riesgo de estropear la superficie o dañar la pieza. Como el troquel se desliza sobre la superficie de la chapa durante la acción de plegado, puede provocar arañazos u otras imperfecciones, sobre todo cuando se forman ángulos agudos o se trabaja con materiales con acabados delicados.

El raspado se emplea sobre todo en la fabricación de productos tipo panel con bordes perfilados pequeños, como armarios eléctricos, conductos de calefacción, ventilación y aire acondicionado y paneles arquitectónicos. La técnica es especialmente eficaz para crear bridas estrechas y dobladillos. Con herramientas especializadas, las operaciones de raspado pueden realizarse eficazmente en plegadoras estándar, lo que la convierte en una opción versátil para muchos fabricantes de chapa metálica.

Para mitigar el riesgo de dañar la superficie durante la limpieza, se pueden emplear varias estrategias:

Estas medidas ayudan a mantener la calidad del producto al tiempo que aprovechan las ventajas de velocidad del proceso de limpieza.

En lo que respecta al plegado de chapa metálica, existen cuatro variantes principales: plegado por aire, plegado de fondo, acuñado y plegado de tres puntos. Cada método ofrece ventajas distintas y se adapta a aplicaciones específicas en función de las propiedades del material, la precisión requerida y el volumen de producción.

La característica fundamental del plegado es que una herramienta superior (punzón) presiona la chapa metálica contra la abertura de la herramienta inferior (matriz), como se ilustra en la figura 3. Este proceso induce una deformación plástica en el material, creando un pliegue permanente a lo largo de una línea predeterminada. Este proceso induce una deformación plástica en el material, creando una curvatura permanente a lo largo de una línea predeterminada.

Como resultado del proceso de plegado, la chapa a cada lado de la curva experimenta una recuperación elástica y se levanta, lo que puede causar problemas como pandeo y plegado, especialmente con chapas grandes o finas. Estos problemas son más pronunciados cuando se trata de materiales de alta resistencia o geometrías complejas.

Para resolver estos problemas, a menudo se prefieren técnicas de conformado alternativas, como el plegado o el barrido, para componentes de mayor tamaño. Además, pueden integrarse soportes de seguimiento de chapa o calibradores traseros con la plegadora para mitigar el levantamiento y mejorar la precisión. Estas herramientas de apoyo garantizan ángulos de plegado uniformes y reducen el riesgo de distorsión del material.

Cuando el plegado implica ángulos positivos y negativos en el mismo componente, las plegadoras ofrecen mayor flexibilidad que las técnicas tradicionales de plegado. El plegado permite secuencias de plegado más complejas y puede manejar chapas de mayor tamaño sin comprometer la precisión.

Una de las ventajas significativas de utilizar plegadoras CNC modernas es la mayor velocidad, flexibilidad y repetibilidad que ofrecen. Estas máquinas pueden cambiar rápidamente entre diferentes configuraciones de herramientas, adaptarse a varios ángulos de plegado y ejecutar secuencias de plegado complejas con una intervención mínima del operario. Esta versatilidad hace que las plegadoras sean ideales tanto para la producción de lotes pequeños como para la fabricación de grandes volúmenes.

El plegado por aire, también conocido como plegado parcial, es una técnica de conformado de chapa versátil y ampliamente adoptada que ha ganado importancia gracias a los importantes avances en la tecnología de las plegadoras. Este método ofrece un control superior sobre el springback, lo que lo convierte en la opción preferida de muchos fabricantes.

En el plegado por aire, la chapa se introduce a presión en una matriz en forma de V mediante un punzón, creando un pliegue sin contacto total entre la pieza y el utillaje. El proceso debe su nombre a la cámara de aire que se mantiene entre la chapa y la matriz durante el conformado. El contacto se produce sólo en tres puntos: dos a lo largo de los hombros de la matriz y uno en la punta del punzón, de ahí el término "plegado en tres puntos".

El proceso de plegado se consigue bajando el punzón hasta una profundidad predeterminada dentro de la abertura de la matriz en V, sin tocar fondo. Este contacto parcial permite una mayor flexibilidad en la producción de diversos ángulos y perfiles de plegado utilizando un único conjunto de utillaje. El ángulo de plegado se controla principalmente por la profundidad de la carrera del punzón, más que por la geometría del utillaje.

Una de las principales ventajas del plegado neumático es su adaptabilidad. Un solo juego de herramientas puede adaptarse a múltiples espesores y tipos de material, así como a una amplia gama de ángulos de plegado. Esta versatilidad reduce significativamente los tiempos de cambio de herramientas, mejorando la productividad global. Además, el plegado por aire requiere menos fuerza de plegado en comparación con otros métodos, lo que permite el uso de herramientas más pequeñas y compactas y proporciona una mayor flexibilidad de diseño.

La anchura de apertura de la matriz en V es un parámetro crítico en el plegado en aire, que suele expresarse como un múltiplo del grosor de la chapa (S). Para chapas finas de hasta 3 mm, es habitual una anchura de 6S, mientras que las chapas gruesas de más de 10 mm pueden requerir hasta 12S. Una regla general es V = 8S, aunque puede variar en función de los requisitos específicos de la aplicación.

A pesar de sus ventajas, el plegado por aire tiene algunas limitaciones. En general, el proceso es menos preciso que los métodos que implican un contacto total entre la chapa y la herramienta durante todo el plegado. La precisión depende en gran medida de la consistencia de las propiedades del material, el grosor de la chapa y el estado del utillaje. Las variaciones en estos factores pueden provocar desviaciones en el ángulo de plegado final debido a los efectos del springback.

La precisión típica del ángulo en el curvado por aire es de aproximadamente ±0,5 grados. El radio de curvatura no viene determinado directamente por la forma de la herramienta, sino por la elasticidad del material, que suele oscilar entre 1S y 2S. Para mitigar los problemas de calidad derivados de las variaciones de material y utillaje, los fabricantes suelen emplear tecnologías avanzadas como sistemas de medición de ángulos en tiempo real, sistemas de coronado adaptables y utillaje resistente al desgaste.

Los reducidos requisitos de tonelaje y la gran flexibilidad del plegado por aire lo han hecho cada vez más popular entre los fabricantes modernos. Sin embargo, para aprovechar al máximo sus ventajas, hay que tener muy en cuenta las propiedades de los materiales, el diseño de las herramientas y el control del proceso. Mediante la aplicación de medidas compensatorias adecuadas y el aprovechamiento de las últimas tecnologías de plegadoras, los fabricantes pueden lograr resultados de alta calidad y uniformes con el plegado por aire en una amplia gama de aplicaciones.

Ventajas:

Desventajas:

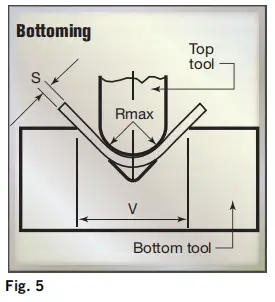

El plegado de fondo es una variante avanzada del plegado por aire que consiste en presionar una chapa contra las pendientes de la abertura en V de la herramienta de fondo (Fig. 5), al tiempo que se atrapa aire entre la chapa y el fondo de la abertura en V. Este proceso ofrece una precisión superior en comparación con el plegado por aire, por lo que resulta ideal para crear perfiles precisos. Este proceso ofrece una precisión y consistencia superiores a las del plegado por aire, por lo que resulta ideal para crear perfiles precisos.

En el doblado de fondo, el punzón desciende hasta la parte inferior de la matriz, presionando la chapa firmemente contra los laterales de la matriz. Esta presión concentrada en la zona de doblado produce un radio interno más preciso y una mayor elasticidad del material, lo que se traduce en una reducción del springback.

La selección del utillaje es fundamental en el rebaje. Los operarios deben elegir cuidadosamente los ángulos óptimos para el punzón y la matriz, teniendo en cuenta el springback previsto para conseguir el ángulo de perfil deseado. Para obtener resultados óptimos, los ángulos del punzón y la matriz deben coincidir con precisión.

A diferencia del plegado por aire, el plegado en fondo ofrece menos flexibilidad, ya que el radio del punzón y el ángulo de apertura en V están directamente relacionados. Esto requiere juegos de herramientas distintos para cada ángulo de plegado, grosor de chapa y, a menudo, para distintos materiales debido a las variaciones en el springback y la compensación necesaria de la herramienta.

La anchura ideal de la abertura en V (las aberturas en U no son adecuadas) para tocar fondo sigue una pauta general:

Los radios de curvatura mínimos aceptables para las chapas de acero suelen oscilar entre 0,8S y 2S, en función de la calidad del material. Los materiales más blandos, como las aleaciones de cobre, pueden alcanzar radios mucho menores, con un límite inferior de 0,25S posible en condiciones óptimas.

Los requisitos de fuerza para tocar fondo varían:

El ángulo de plegado resultante viene determinado principalmente por el utillaje, y sólo es necesario corregir el springback. Cabe destacar que, por lo general, el doblado a fondo produce menos recuperación elástica que el doblado por aire. Teóricamente, el doblado por el fondo puede alcanzar precisiones de ángulo de hasta ±0,25 grados.

Sin embargo, es importante señalar que los recientes avances en el control y ajuste de las plegadoras, incluso en las máquinas más asequibles, han hecho que el plegado por aire sea cada vez más preferible al plegado por el fondo en muchas aplicaciones. Este cambio se debe a la mayor precisión y flexibilidad del plegado por aire, que ahora puede igualar o superar las ventajas tradicionalmente asociadas al plegado por el fondo.

Ventajas:

Desventajas:

El acuñado, derivado del proceso de acuñación de monedas de metal, es una técnica de plegado de precisión que consigue resultados muy exactos y uniformes en el conformado de chapas metálicas. Este método se caracteriza por su capacidad para producir piezas idénticas con un springback mínimo, lo que lo hace ideal para aplicaciones que requieren una precisión extrema.

En el acuñado, los ángulos del punzón y la matriz son idénticos al ángulo de plegado deseado, lo que elimina la necesidad de compensar el springback. El proceso implica la aplicación de una fuerza considerable, normalmente de 4 a 5 veces la del plegado por aire, para deformar permanentemente el material en toda su sección transversal. Esta técnica de conformado a alta presión puede requerir hasta 25 o 30 veces más tonelaje que el plegado por aire en algunos casos, lo que exige prensas plegadoras y utillajes robustos.

La abertura de la matriz en el acuñado es notablemente más estrecha que en el plegado por aire o el doblado por el fondo, midiendo idealmente unas cinco veces el grosor de la chapa (5T). Esta anchura reducida evita un flujo excesivo de material y mantiene un control estricto sobre el radio interno del plegado. La punta del punzón penetra significativamente en el material, creando una deformación precisa y permanente que prácticamente elimina el springback.

Entre las características clave de la acuñación se incluyen:

Aunque el acuñado ofrece una precisión inigualable, sus elevados requisitos de fuerza y su potencial de desgaste de la herramienta lo hacen más caro que el plegado por aire o el recalcado. En consecuencia, suele reservarse para chapas finas y aplicaciones en las que la precisión extrema es primordial.

El proceso de acuñado se ilustra en la figura 6, que muestra el punzón totalmente engranado con el material, forzándolo a ajustarse con precisión al perfil inferior de la abertura de la matriz.

Ventajas:

Desventajas:

El plegado en tres puntos es una técnica de plegado avanzada que ha ganado terreno en la metalurgia de precisión, a menudo considerada una evolución sofisticada del plegado en aire.

Este método emplea un sistema de troquelado especializado en el que la altura de la herramienta inferior se controla con precisión mediante un servomotor, ofreciendo una capacidad de ajuste a nivel de micras (normalmente ±0,01 mm). La chapa se forma sobre los radios de curvatura de la matriz hasta que entra en contacto con el fondo ajustable, con un ángulo de curvatura inversamente proporcional a la profundidad del fondo de la matriz.

Para garantizar una precisión excepcional, el proceso incorpora un cojín hidráulico entre el cilindro y la herramienta superior. Este sistema de compensación dinámica se ajusta a las variaciones de grosor de la chapa, lo que permite realizar correcciones en tiempo real durante la operación de plegado. En consecuencia, el plegado en tres puntos puede lograr ángulos de plegado con una precisión inferior a 0,25 grados, superando las capacidades de los métodos de plegado convencionales.

Las principales ventajas de la flexión en tres puntos son:

Sin embargo, la adopción de esta técnica se enfrenta a ciertos retos:

Teniendo en cuenta estos factores, el plegado en tres puntos está actualmente más extendido en sectores de gran valor y precisión como el aeroespacial, la fabricación de dispositivos médicos y la electrónica avanzada. En estos nichos de mercado, la mayor precisión y repetibilidad justifican los costes adicionales, sobre todo en el caso de piezas complejas con requisitos geométricos estrictos.

A medida que la tecnología madura y se hace más accesible, se prevé que el plegado en tres puntos encuentre aplicaciones más amplias en la fabricación de metales, sobre todo porque las industrias exigen cada vez más precisión y flexibilidad en los procesos de conformado de chapas metálicas.