¿Se ha preguntado alguna vez qué hace funcionar la maquinaria de la que dependemos a diario? Desde turbinas de vapor hasta motores eléctricos, la maquinaria rotativa desempeña un papel crucial en diversas industrias. Esta entrada del blog explora los diferentes tipos de maquinaria rotativa, incluidos sus componentes y funciones. Al final, comprenderá cómo funcionan estas máquinas y su importancia en nuestro mundo. Sumérjase y conozca los fascinantes mecanismos que hacen girar nuestro mundo moderno.

La mayoría de las máquinas incorporan componentes giratorios.

Por máquinas rotativas se entienden aquellas máquinas cuya función principal se cumple mediante el movimiento de rotación, en particular aquellas máquinas en las que los componentes principales giran a altas velocidades.

Los tipos de maquinaria rotativa son diversos e incluyen turbinas de vapor, turbinas de gas, compresores centrífugos, generadores, bombas, turbinas hidráulicas, ventiladores y motores eléctricos.

Los principales componentes de estas máquinas son los rotores, los sistemas de rodamientos, los estatores y las carcasas de las unidades, así como los acoplamientos.

La velocidad de rotación de estas máquinas puede oscilar entre unas pocas docenas y varios cientos de miles de revoluciones por minuto. A continuación se describen algunos ejemplos de máquinas rotativas típicas.

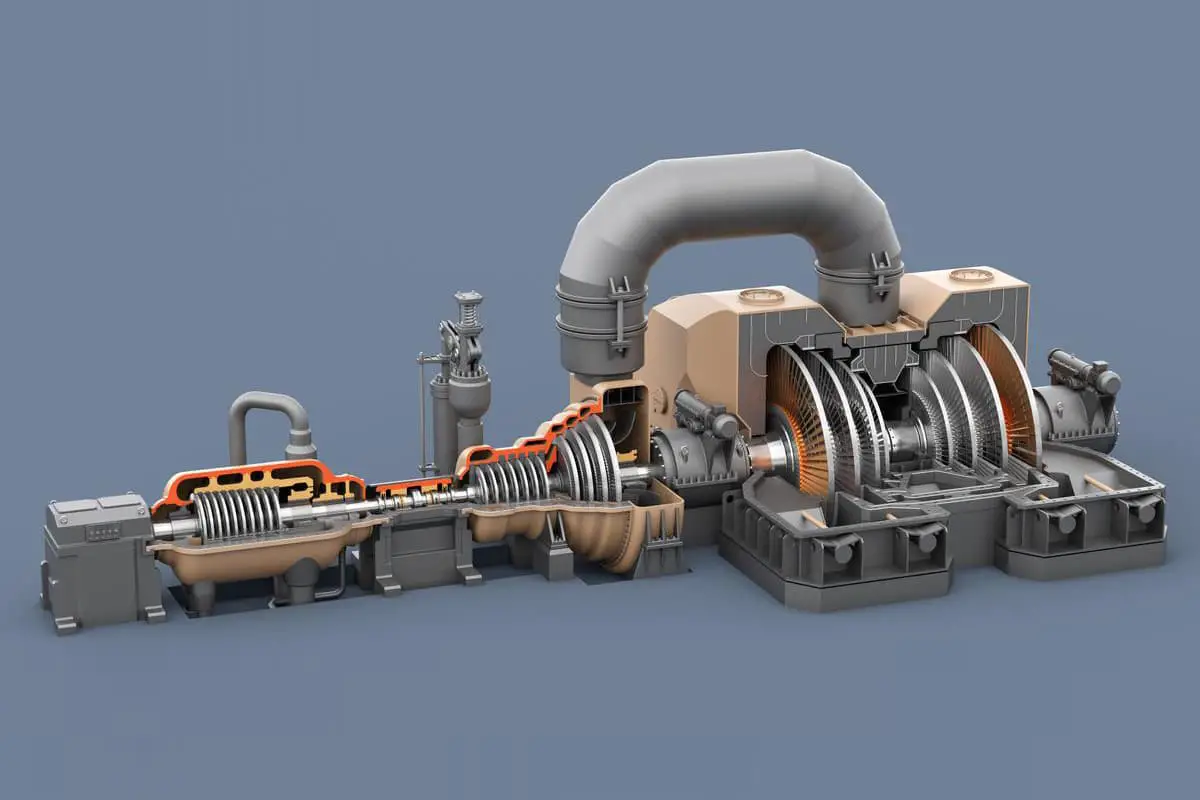

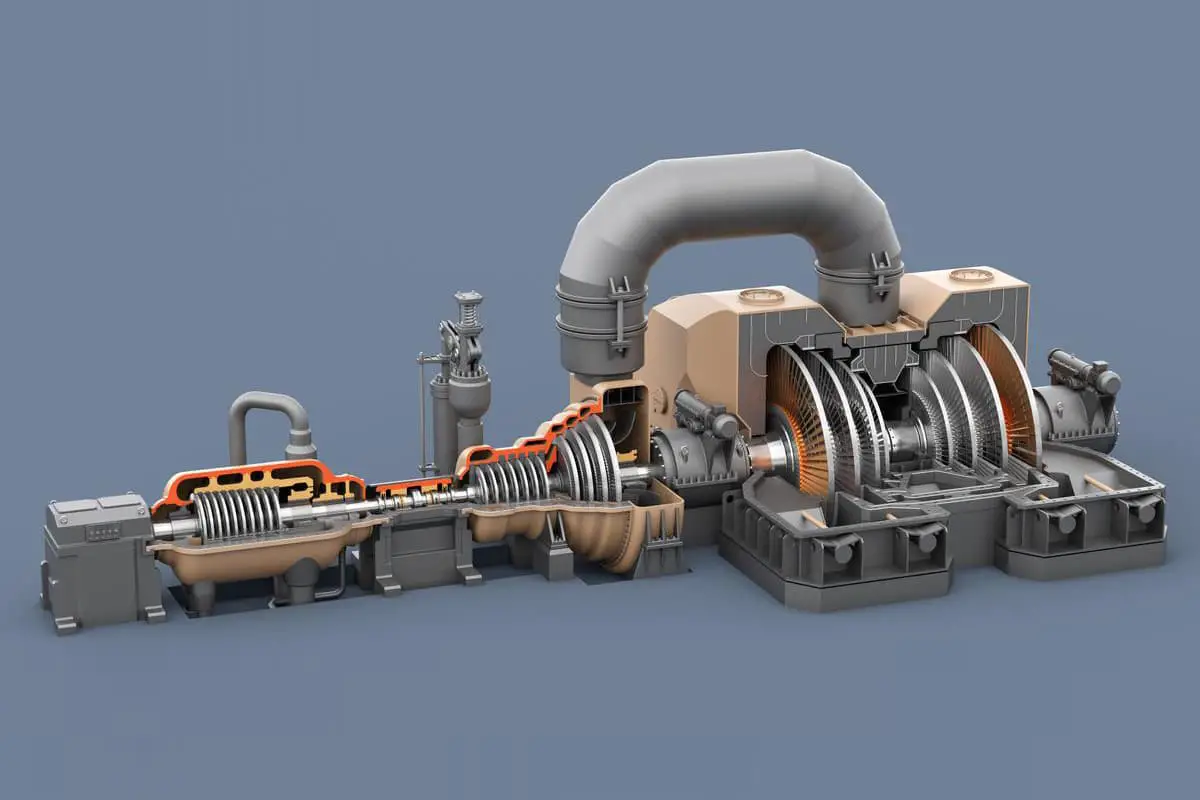

Una turbina de vapor es una máquina eléctrica rotativa que convierte la energía del vapor en trabajo mecánico, también conocida como rotor de vapor.

Se utiliza principalmente como motor principal para la generación de energía, pero también puede accionar directamente diversas bombas, ventiladores, compresores y hélices de barcos.

Además, los gases de escape o la extracción intermedia de una turbina de vapor pueden utilizarse para satisfacer las necesidades de calefacción tanto en entornos industriales como domésticos.

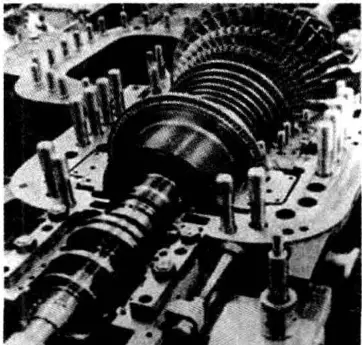

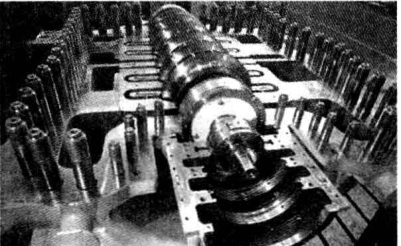

Un compresor centrífugo funciona transfiriendo energía a un gas a través de un rotor, aumentando así su presión.

Puede constar de una o varias etapas. Este tipo de compresor pertenece a la categoría de compresores de paletas rotativas, también conocidos como turbocompresores.

Dentro del compresor centrífugo, la rotación a alta velocidad del rotor ejerce una fuerza centrífuga sobre el gas, y la expansión en el canal difusor aumenta aún más la presión del gas.

Un generador eléctrico es un dispositivo mecánico que convierte diversas formas de energía en energía eléctrica.

Surgido durante la Segunda Revolución Industrial, fue desarrollado por primera vez por el ingeniero alemán Siemens en 1866.

Accionados por turbinas hidráulicas, turbinas de vapor, motores diésel u otros dispositivos mecánicos, los generadores transforman la energía generada por el flujo de agua, el flujo de aire, la combustión de combustible o la fisión nuclear en energía mecánica.

El generador transforma esta energía mecánica en energía eléctrica. Los generadores tienen múltiples aplicaciones en la producción industrial y agrícola, la defensa, la tecnología y la vida cotidiana.

Una bomba de agua es un dispositivo mecánico diseñado para transportar o presurizar líquidos.

Transfiere la energía mecánica del motor principal u otras fuentes de energía externas al líquido, potenciando su energía.

Se utiliza principalmente para transportar diversos líquidos, como agua, aceite, soluciones ácido-base, emulsiones, suspensiones y metales líquidos.

La bomba también puede manipular mezclas de líquidos y gases, así como líquidos que contengan sólidos en suspensión.

Un ventilador es un dispositivo mecánico que se basa en el aporte de energía mecánica para aumentar la presión del gas y expulsarlo.

Es un tipo de maquinaria accionada por fluidos, con una presión de escape inferior a 1,5×105Pa. Los ventiladores se utilizan ampliamente para ventilación, extracción de polvo y refrigeración en fábricas, minas, túneles, torres de refrigeración, vehículos, barcos y edificios.

También se utilizan para la ventilación y el tiro de aire en calderas y hornos industrialespara la refrigeración y ventilación en aparatos de aire acondicionado y electrodomésticos, para el secado y selección de cereales, así como para el flujo de aire en túneles de viento y el inflado y propulsión de aerodeslizadores.

El motor eléctrico es un dispositivo que convierte la energía eléctrica en energía mecánica. Su diseño se basa en el fenómeno de una bobina electrificada que gira bajo la fuerza dentro de un campo magnético.

Según la fuente de energía utilizada, los motores se clasifican en motores de corriente continua y motores de corriente alterna.

La mayoría de los motores de los sistemas eléctricos son motores de corriente alterna, que pueden ser síncronos o asíncronos. El motor eléctrico consta principalmente de un estator y un rotor.

La dirección de la fuerza ejercida sobre el hilo electrizado en el campo magnético está relacionada con la dirección de la corriente y las líneas de campo magnético.

El principio de funcionamiento de un motor eléctrico es la fuerza que ejerce el campo magnético sobre la corriente, haciendo que el motor gire.

La función principal de la maquinaria rotativa la ejecutan sus componentes giratorios, siendo el rotor el elemento más crítico.

Las vibraciones y ruidos anormales son los principales indicadores de mal funcionamiento en las máquinas rotativas. Las señales de vibración, que se manifiestan en los dominios de la amplitud, la frecuencia y el tiempo, revelan información crucial sobre los fallos de la máquina.

Por lo tanto, es esencial conocer a fondo los mecanismos de vibración de las máquinas rotativas en distintas condiciones de fallo para poder supervisar eficazmente su funcionamiento y mejorar la precisión del diagnóstico de fallos.

En función de la naturaleza de las vibraciones mecánicas, las vibraciones de las máquinas rotativas pueden clasificarse en tres categorías distintas:

La vibración forzada, también denominada vibración sincrónica, es el resultado de fuerzas de excitación externas continuas y periódicas.

Este tipo de vibración extrae continuamente energía del entorno exterior para compensar las pérdidas de energía debidas a la amortiguación, manteniendo así una amplitud de vibración constante dentro del sistema.

En particular, la vibración en sí no influye en la fuerza perturbadora. Entre las causas habituales de la vibración forzada se incluyen el desequilibrio de la masa del rotor, los acoplamientos desalineados, la fricción estática en el rotor, los componentes mecánicos sueltos y los daños en los elementos o cojinetes del rotor.

La frecuencia característica de la vibración forzada es invariablemente igual a la frecuencia de la fuerza perturbadora. Por ejemplo, la vibración forzada inducida por el desequilibrio de la masa del rotor presenta una frecuencia de vibración que coincide sistemáticamente con la frecuencia de la velocidad de rotación.

Las vibraciones autoexcitadas son el resultado de las fuerzas alternas generadas por el movimiento interno de la máquina durante su funcionamiento. Estas fuerzas alternas cesan de forma natural cuando se detiene la vibración.

La frecuencia de vibración autoexcitada corresponde a la frecuencia natural (o crítica) de la máquina, independiente de cualquier frecuencia de excitación externa.

Las manifestaciones comunes de vibración autoexcitada en maquinaria rotativa incluyen el torbellino de aceite y la oscilación de la película de aceite, causados principalmente por la resistencia interna del rotor y la fricción entre los componentes estáticos y dinámicos.

En comparación con las vibraciones forzadas, las vibraciones autoexcitadas se producen de forma más brusca y con intensidades de vibración más elevadas, lo que puede provocar graves daños en la máquina en un breve espacio de tiempo.

Las vibraciones forzadas no estacionarias son una variante de las vibraciones forzadas provocadas por perturbaciones externas.

Comparte la frecuencia de la perturbación, pero singularmente, la propia vibración influye recíprocamente en la magnitud y la fase de la perturbación. En consecuencia, tanto la amplitud como la fase de la vibración fluctúan.

Por ejemplo, la deformación térmica desigual localizada en el eje del rotor añade efectivamente una masa desequilibrada al rotor, causando variaciones en la amplitud y la fase de la vibración.

Estos cambios de amplitud y fase, a su vez, afectan a la magnitud y localización de la deformación térmica desigual, lo que da lugar a variaciones continuas de la vibración forzada.

Comprender estos tipos de vibración es crucial para aplicar estrategias eficaces de supervisión del estado y desarrollar algoritmos avanzados de diagnóstico de averías para maquinaria rotativa.